Mo-50W合金板坯制备工艺研究

2022-08-25蔡立辉王广达王凤权

蔡立辉,王广达,熊 宁,王凤权

(1.安泰科技股份有限公司,北京 100094)(2.安泰天龙钨钼科技有限公司,天津 301800)

0 前 言

钼与钨都是应用非常广泛的难熔金属材料,均为BCC晶体结构,晶格常数与原子半径很接近,可以形成连续固溶体[1],目前常见的成分主要是Mo-30W和Mo-50W(质量分数),Mo-30W具有较好的耐锌腐蚀性能,可以用于炼锌行业中的管道、热偶保护套、搅拌器等部件[2]。Mo-50W合金具有比纯钼更高的再结晶温度和高温强度,比钨更好的塑性和加工性能,在高温装备、熔炼行业、溅射靶材、航空航天领域等应用前景越来越广泛[3~5]。

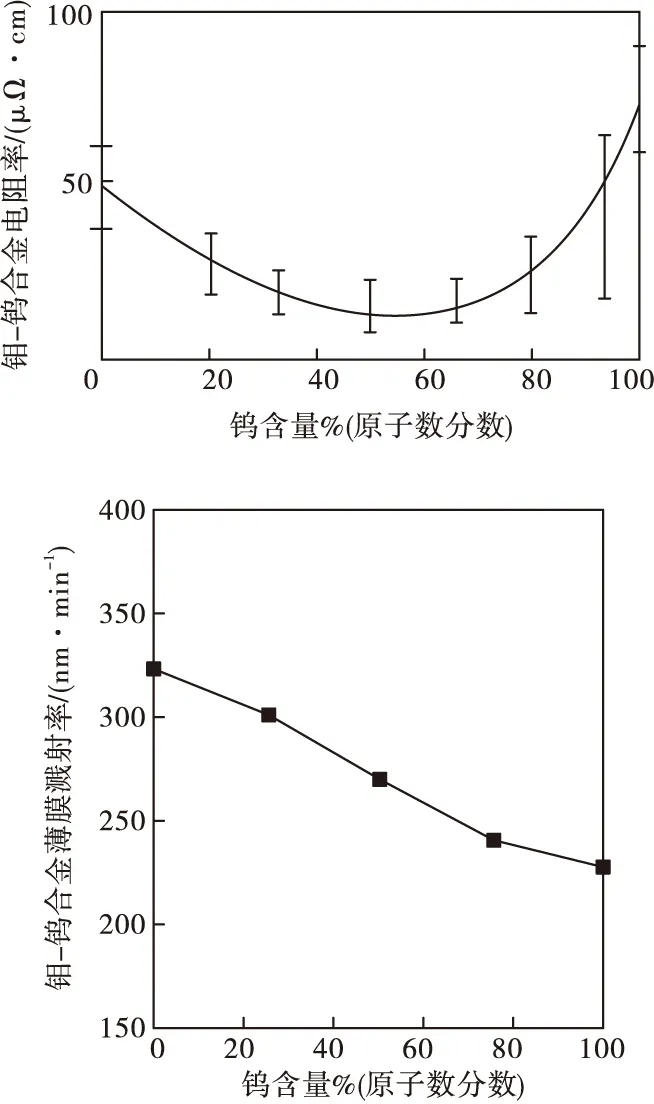

钼钨合金相比于传统的布线材料纯Mo,具有更低的电阻率,更高的耐腐蚀性能、热稳定性以及阻挡扩散的效果更好,同时具有更优异的锥形加工和耐刻蚀性能。因此钼钨合金具有可代替纯钼在液晶显示器中使用的巨大潜力。图1为W含量对钼钨合金电阻率和溅射速率的影响,W含量质量比在38%~61%(原子比25%~45%)范围内的钨钼合金其综合溅射镀膜性能更优。

为了拓展和提高钼钨合金板材的应用,需要我们深入开展Mo-W合金板材的制备与性能研究,因此本文将从粉末配比、烧结制度、轧制工艺和退火热处理等方面进行Mo-50W板坯制备研究。

1 试验材料与方法

试验使用市售的纯度≥99.95%的钼粉和钨粉,钨粉的费氏粒度为2.5 μm,钼粉的费氏粒度分别为2.0、3.0、4.0 μm。粉末按1∶1质量比例,使用三维混料机混合12 h,粉末装入模具中使用冷等静压设备压制成板坯,压制压力200 MPa。压坯在中频感应烧结炉氢气气氛下进行高温烧结,烧结温度分别为2 100、2 200、2 300 ℃,保温时间均为5 h。烧坯进行热轧,轧制方式为单向轧制和换向交叉轧制,总变形量为95%,将轧板进行不同温度的退火热处理,退火温度分别为1 200、1 300、1 400、1 500、1 600 ℃,保温时间1 h。

图1 钨含量对钼钨合金电阻率和溅射速率的影响

使用阿基米德排水法检测合金密度;使用HVS-50数显维氏硬度计测试合金硬度,试验力为30 kg(HV30),加载时间10 s;使用Olympus GX51 金相显微镜观察分析金相显微组织;使用CSS-44050型电子万能试验机金相合金的高温拉伸试验。

2 结果与讨论

2.1 粉末粒度配比对致密性的影响

为了得到较高的致密度的合金材料,研究了钼粉与钨粉的粒度配比。由于粗颗粒钨粉在同样的烧结制度下比细钨粉致密度差,需要更高的烧结温度,因此本文中钨粉粒度选定为费氏粒度2.5 μm。通过选用不同粒度的钼粉,和钨粉进行粒度配比,分析混合后合金粉末的形貌(见图2)和颗粒性能(见表1),合金粉末压制试棒后进行2 200 ℃×5 h的烧结,分析粒度配比对于烧结致密性能的影响。

表1 钼粉与钨粉粒度配比性能数据

从表1看出:随着Mo粉粒度的增大,钼钨合金粉末的费氏粒度也在增大,压坯强度则相反,细颗粒钼粉与钨粉掺混后的压坯强度最大,反映出这个粒度配比的压坯成形性最好,较粗颗粒的钼粉与钨粉掺混后,颗粒粒度增加而压坯强度降低,烧结密度随之下降,而较低的烧结密度会导致后续的轧制开裂等问题。

图2 钼粉与钨粉粒度配比形貌

2.2 烧结制度对致密度的影响

使用2.5 μm的钨粉与2.0 μm的钼粉进行混合后压制试棒,为了研究烧结温度对于钼钨合金的致密度的影响,对试棒坯料进行了3种温度的高温烧结,保温时间均为5 h。表2为不同烧结温度下钼钨合金坯料致密性能的变化。

随着烧结温度的上升,钼钨合金的烧结密度随之增加,致密度增强。但是从图3的金相显微组织来看,晶粒尺寸也在变大,2 200 ℃烧结坯料的晶粒尺寸稍大于2 100 ℃烧坯的晶粒尺寸,但是2 300 ℃烧结温度下晶粒出现长大现象,部分区域晶粒长大明显,这反映出温度的提高增大了晶粒的长大速度,同时致密度的提升,孔隙减小,抑制晶粒长大的作用也减小[6-8]。

表2 不同烧结温度的Mo-50W合金的致密性能

图3 不同烧结温度的钼钨合金显微组织

2.3 轧制方式对板坯性能的影响

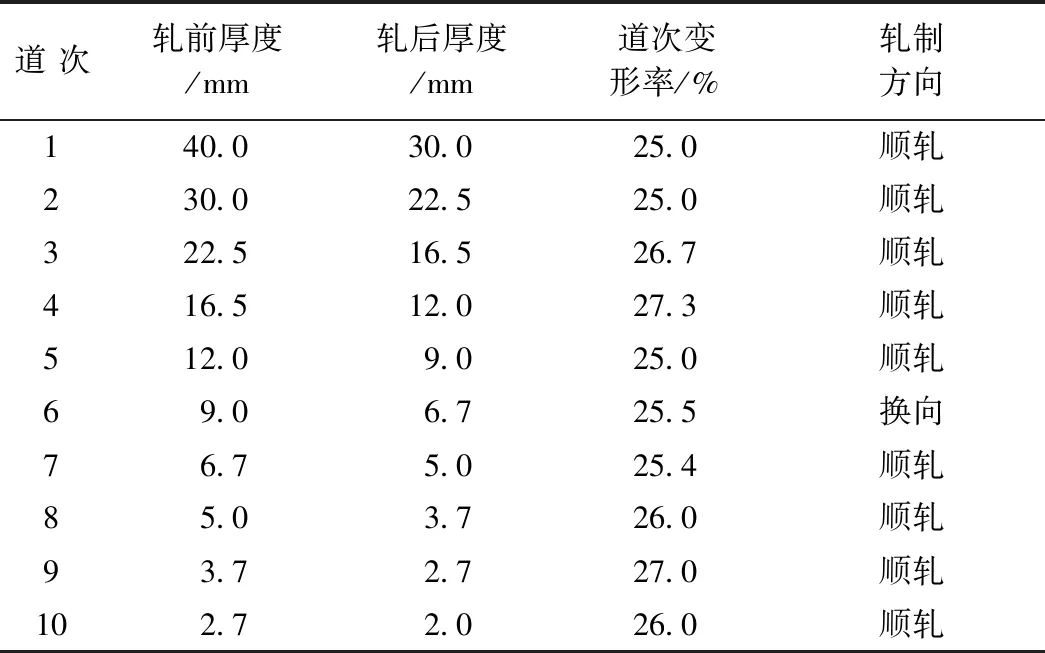

选用2.5 μm的钨粉与2.0 μm的钼粉,冷等静压压制成板坯,在2 200 ℃×5 h的烧结制度下高温烧结,烧结板坯(厚度40 mm)进行热轧变形,轧坯厚度2 mm,总变形率95%。进行了单向轧制和换向前后变形率相等(77.5%)的交叉轧制,用于分析轧制方式对于晶粒显微组织和性能的影响。热轧开坯温度1 500 ℃,保温时间1 h。交叉轧制换向前,厚度由40 mm轧至9 mm,变形率77.5%,换向后厚度轧至2 mm,变形率77.8%。

相较于单向轧制,交叉轧制可以使钼钨合金板坯的各向性能更加均匀,在垂直两方向上,强度和延伸率基本一致,而单向轧制的板坯在轧制方向上的强度与延伸率与垂直方向差异明显,这说明经过交叉轧制,可以得到具有良好各向同性的板坯。从图4可以看出,经过交叉轧制后,板坯的晶粒形貌与尺寸基本一致,这对于后续板坯进行退火热处理以获得晶粒尺寸均匀的板材具有重要的作用。

表3 Mo-50W合金轧制工艺

表4 Mo-50W合金轧制板坯力学性能

图4 Mo-50W合金轧制板坯显微组织

2.4 退火处理对于合金显微组织与性能的影响

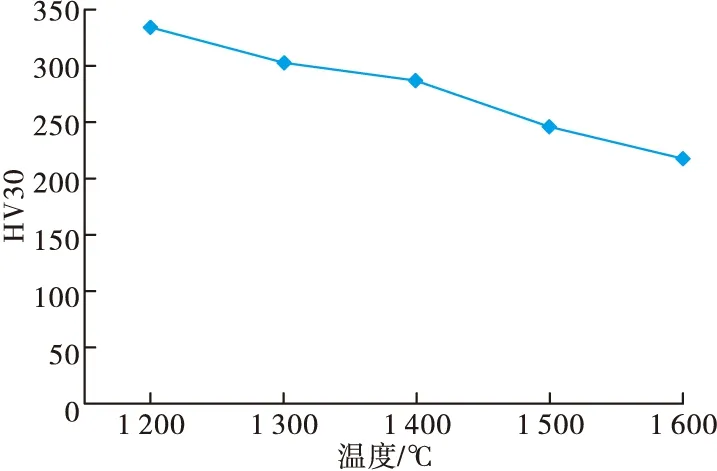

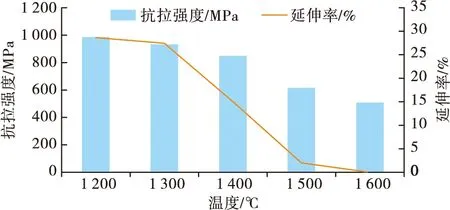

文献[9~11]对Mo-50W合金的变形率76%的板材和旋锻φ6棒料进行了退火再结晶温度的研究,但是对于变形率95%的板材的结晶行为并未有研究公开。本文利用上述交叉轧制的总变形率95%的Mo-50W板坯开展1 200~1 600 ℃的高温退火试验,退火时间均为1 h,观察分析其组织和性能的变化(见图5和图6)。

图5 不同退火温度下Mo-50W的硬度

由图5和图6可见:在1 400 ℃以下退火,钼钨合金材料的力学性能变化很小,1 400 ℃以上温度退火时,材料抗拉强度逐步下降,延伸率下降则和剧烈,在1 500 ℃时,延伸率只有2%,在1 600 ℃时,没有延伸率。结合图7的显微组织可以看出:在1 400 ℃退火后,材料已完成回复,开始了再结晶,出现了少量的细晶,随着退火温度的增加,再结晶过程很快进行,在1 600 ℃退火后材料完全再结晶,并出现了晶粒长大现象。这与文献[9]的研究成果基本一致,主要差异在于本文中板坯料的变形量较大,材料内部存在大量的畸变能,造成材料的再结晶温度降低,约为1 450 ℃,这个结晶温度与文献[11]一致,两者均具有较大的变形率,但由于两者的变形方式不一样,微观组织不同,因而在高温退火后,延伸率的下降趋势存在明显差异,具体原因有待开展深入研究。

图6 不同退火温度下Mo-50W的力学性能

图7 不同退火温度下钼钨合金板坯的显微组织

3 结 论

通过对Mo-50W合金的钨粉与钼粉的粒度配比、烧结温度、轧制方式和退火热处理的研究,可以得出如下结论:

(1)2.0 μm的钼粉与2.5 μm的钨粉配比,可以得到较细的合金粉末,压坯强度大,致密度高。

(2)烧结温度的提高可以提高钼钨合金的致密度,但是2 300 ℃的高温烧结反而会造成晶粒长大。

(3)交叉轧制比单向轧制可以得到各向同性的板材,晶粒形貌和尺寸也基本一致。

(4)退火温度增加,可降低抗拉强度,在1 400~1 500 ℃,材料完全再结晶,延伸率则急剧下降至零。