基于响应面法和CFD的射流搅拌喷嘴结构设计及性能研究

2022-08-24王晓静孙欣然

王晓静 孙欣然

(天津大学化工学院)

具有高放射性的废液(高放废液)主要存储于地下的不锈钢贮槽中,这些贮槽一般为圆形的不锈钢贮槽设备。 高放废液经过长期存放后,特别是贮存前蒸发浓缩倍数高的高放废液,出现大量以硫酸盐、硝酸盐、磷钼锆杂多酸为主要成分或其他原因形成的絮状沉淀物[1],且贮槽因投入使用年限长,存在着腐蚀泄漏的潜在危险,需要将这些待退役贮罐中的废液及时倒出,在倒料操作之前需将二者相互混匀后倒出储罐。

目前,国外的普遍混合搅拌的做法是使用长轴或潜水泵体驱动的液体通过底部喷嘴形成的射流搅拌贮存的废液[2]。 射流搅拌主要利用贮槽内的上清液作为搅拌介质将盐浆搅动形成悬浮,外部电机驱动整个射流搅拌器的旋转,经过射流的作用,可溶盐砂浆被搅动且被逐步减薄,悬浮的砂浆通过载带泵输送出筒体。 旋转射流搅拌器为沉淀砂浆搅拌的主要组成部分,其中喷嘴的结构决定了射流搅拌器搅拌效果的优劣。 文献[3~5] 对喷嘴机构对于高压水射流的影响进行了具体的分析,并对高压水射流流场的速度、压力及介质等物理量进行两相流的数值模拟分析和比较。 目前对于喷嘴的优化设计主要还是使用单一变量的方法,笔者采用响应面对多变量建立回归方程的方法, 探究响应量与结构参数变量的关系,最终得到最优化的喷嘴结构。

1 计算模型

控制方程是流体流动时所要遵守的物理守恒定律的数学描述,通过控制方程可以得到相应物理参数之间的联系。 考虑到计算在物理上的合理性,一切数值计算都必须基于控制方程。 笔者仅对文中涉及到的连续性和动量守恒两个基本控制方程加以叙述。

连续性方程:下标 p、q——不同相。 动量守恒方程:

文中的射流处于湍流流态,主要选择适用性较强且计算效率高的标准k-ε模型作为湍流模型。因文中的第2相流体流动中涉及到相间混合且第2相流体的体积率高于10%,多相流模型主要选用欧拉模型, 该模型可求解每一相的控制方程,具有较高的计算精度, 能够满足工程计算精度要求。

2 喷嘴几何结构的选定与仿真模型的建立

2.1 喷嘴出口直径估算

文献[6]提出,锥直形的喷嘴相对于圆锥形的喷嘴具有更好的集束性,所以笔者主要对锥直形喷嘴结构进行设计。 笔者使用的搅拌清液密度为1 390 kg/m3,黏度为9.04 mPa·s,所使用的潜水泵的驱动压力1.4 MPa。

根据伯努利方程对喷嘴出口速度进行预估计算, 假设喷嘴出口处压力值远小于驱动压力,且喷嘴出口直径小于泵吸入口直径,简化后的出口速度v2计算公式如下:

μ——喷嘴修正系数。

清液的流量为5 m3/h, 通过喷嘴的实际流量通常需要乘以一个喷嘴修正系数μ,μ可根据文献[7]中的表7-4选取(μ=0.95),式(4)中代入所有数值计算后得到喷嘴射流出口的直径约36 mm。 可以以此出口直径为基础开展后续对喷嘴结构的优化设计。

2.2 数值模拟计算

2.2.1 模型建立及网格划分

通过建模软件按照图1所示的形式对喷嘴进行建模,由于可溶盐砂浆层的厚度约为500 mm,因此将流体域设置为高500 mm,直径7 000 mm的圆柱体。对图中1、2锥台区域设置BOI尺寸局部加密。

图1 喷嘴结构数值优化模型示意图

2.2.2 边界条件及计算模型的选择

将喷嘴的上部入口截面设置为压力进口,进口压力为1.4 MPa,罐体液位的上表面设置为压力出口,出口压力为大气压。 喷嘴外壁和罐体外壁都设置为无滑移的光滑固体边界,喷嘴出口处默认设置为interior。湍流模型采用标准k-ε湍流模型和标准壁面处理函数, 离散方法选用有限体积法,压力速度耦合求解采用SIMPLE压力修正法来求解,动量、动能、耗散率选用一阶迎风式格式来求解[8]。

3 基于响应面法的喷嘴优化

笔者通过响应面法 (Response Surface Methodology)对喷嘴结构进行析因设计,旨在选出一种最优的喷嘴结构参数的组合形式。 笔者通过响应面法中常用的中心复合设计模型(Center Composite Design),对计算得到的结果进行比较,选择拟合效果较好的数学模型进行结果分析,以得到最佳的喷嘴设计结构参数。

3.1 实验设计

影响锥形喷嘴喷射效果的结构参数有收缩角α、入口半径d和圆柱段长度l。 文献[9]指出,射流流体在环境介质中的传播与扩散过程与速度差正相关,因此,选用喷嘴出口处所能达到的最大速度作为因变量,以收缩角、入口半径、圆柱段长度作为自变量,取值范围依据参考文献[10]选定。 列举出3因素2水平的表格(表1)。

表1 中心复合设计各设计因素与水平

3.2 响应面法结果分析

以表2中的数据作为数据样本, 验证响应面拟合模型的准确性, 使用二次的Quadratic多项式模型来对样本进行拟合。

表2 中心复合响应面设计计算表

拟合后模型的R2、Adjusted R2的值分别为0.969 8、0.931(越接近1说明模型拟合效果越好),信噪比的值为16.305(大于4为宜),故证明该模型拟合效果好,可用于指导后续喷嘴的设计。

喷嘴出流最大流速与喷嘴结构参数的二次多项式的回归模型如下:

式中 A——圆锥形喷嘴的收缩角;

B——圆柱段长度;

C——喷嘴的入口半径;

Y1——喷嘴出口流速最大值。

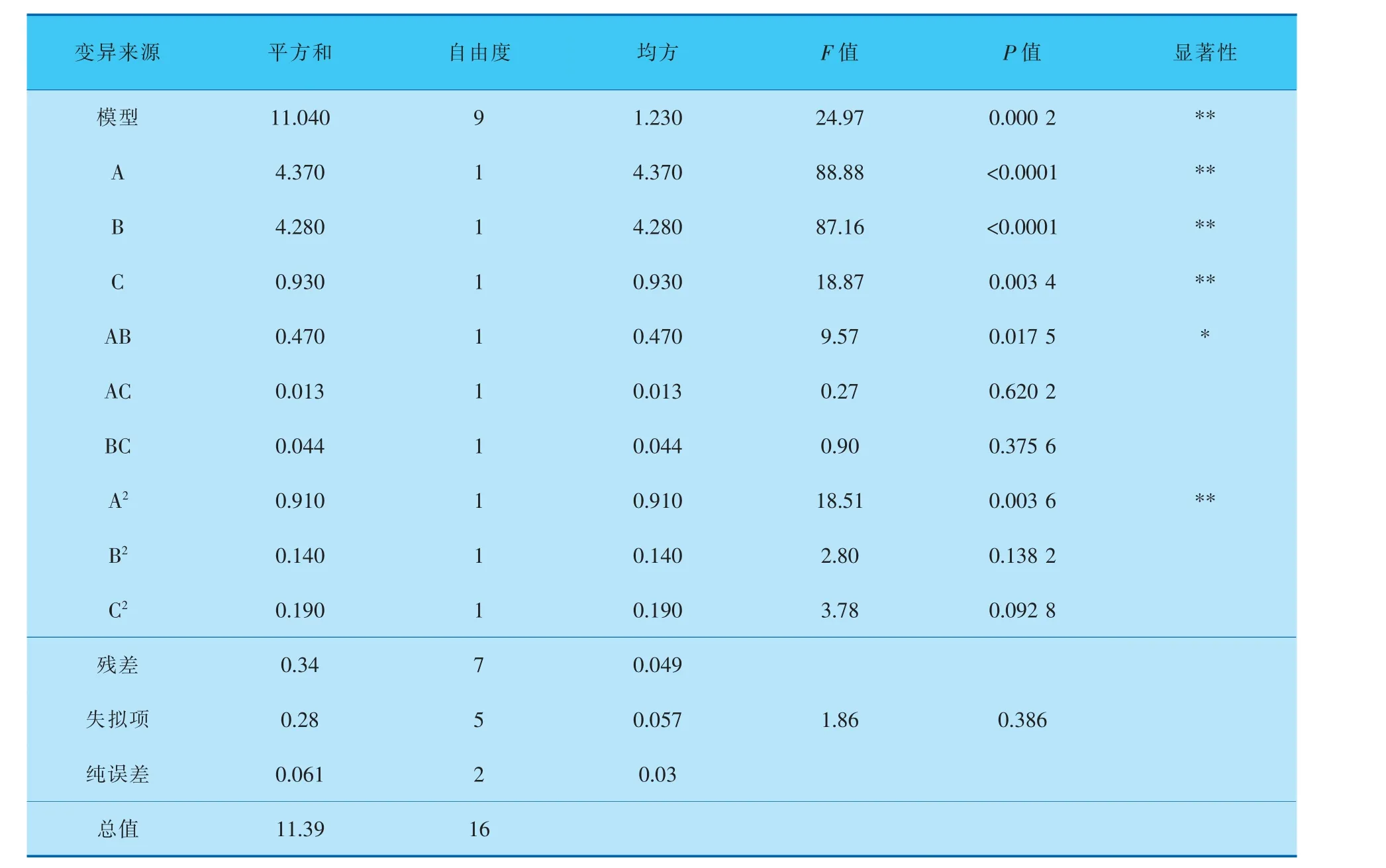

回归模型的方差分析结果见表3, 从表中可得出回归模型的P值为0.000 2,小于0.01,且模型的失拟项P值大于0.05,模型失拟项不显著,说明模型可靠,可用于后续对流速的预测。 从数学模型可以看出喷嘴出口流速的大小与收缩角(因素A)大小呈正相关,与圆柱段长度和入口半径呈负相关,同时复合影响因素AB、A2、B2和C2对于喷嘴出口流速也会产生一定的影响,按照对喷嘴出口流速的影响从大到小依次为收缩角、直管段长度和入口半径。

表3 喷嘴尺寸优化设计回归方程方差分析表

根据回归模型对结果进行分析,利用软件绘制各因素交互效应的3D响应曲面图。 图2a为AB两因素之间的作用关系,可以看出,当收缩角由18°降低至12°时, 圆柱段长度越大喷嘴出口的最大速度越大。 图2b为AC因素之间的作用关系,随着收缩角度不断降低,喷嘴出口的最大速度变化呈抛物线变化, 随着入口半径的降低先增大后减小,在半径减小至某一值时,速度达到最大值,但入口半径对出口流速的影响作用相对来说不明显。通过响应面计算结果对各因素的交互作用进行综合考虑,当收缩角增大、圆柱段长短减小、入口半径36 mm左右时,喷嘴的出口流速增大显著。

图2 各因素交互效应的响应面

运用Design-Expert10.0软件中的Optimization功能,以喷嘴出口流速达到最大为条件,求解回归模型可以得到喷嘴的最优结构参数为收缩角18°,圆柱段长度为58 mm(长径比约为1.6),入口半径36 mm。

4 优化效果数值模拟分析

由于喷嘴主要用于清理罐内因长时间储存废液而产生的溶解盐砂浆,文献[9]中提及的喷嘴结构主要用于清理大型油罐中的污泥,与文中考虑的工况具有一定的相似性,因此笔者通过将优化设计后的锥直型喷嘴与文献[9]中提出的喷嘴结构(收缩角14°,长径比为1,进出口直径比为2) 进行比较, 进一步考察优化后喷嘴的流场特性。 经现场取样测得溶解盐砂浆的密度约2 090 kg/m3,黏度为0.04 Pa·s,盐砂浆的厚度约为500 mm。 利用欧拉多相流模型和k-ε湍流模型对喷嘴搅拌效果进行模拟,将清液设置为第1相,将砂浆设置为第2相。 控制进口边界条件使进入整个系统的流量相同。

图3所示为优化后喷嘴的中心轴线处相对速度V/V0随出流相对距离y/Y的衰减曲线,V0为各喷嘴出口处的流速值,Y取值0.5 m为自由射流的总长度。 从图中可以看出优化后的喷嘴结构相对来说速度的衰减速率要更小, 可以在射流过程中保持更大的射流速度, 实现更好的搅拌效果。

图3 两种喷嘴在中心轴线处相对速度随出流相对距离的衰减曲线对比

对喷嘴产生的负压区进行分析,取高度在喷嘴出口截面处(y=0)的x坐标轴截线,并绘制成在不同径向位置下的压力分布曲线,在该取样高度下仅在喷嘴周围0.2 m左右的区域有明显的压力变化,如图4所示。 如图4所示在喷嘴出口截面处的x轴方向上优化后的喷嘴结构在射流处有更高的正压力值,同时在射流出流后会在射流两侧形成一定的负压区,负压区越大,紊动越大,流体不断从高压区向低压区流动,加强了对于底部盐砂浆的搅动作用。 对流体域中负压区域进行提取,在优化后喷嘴所在流体域中负压区的体积约为0.2 m3,14°收缩角、长径比为1的喷嘴负压区体积为0.074 m3, 负压区所占体积约提升了优化前的1.7倍。

图4 两种喷嘴在y=0高度下的压力随x轴坐标值变化曲线对比

图5为不同时刻下两种喷嘴的砂浆相相组分云图。 每组图片a显示的为文献[9]中提到的喷嘴的相体积分数云图,b为优化后的喷嘴的云图。 可以看出,随着射流的不断射入,砂浆层相组分为1的厚度在不断减薄,图中接近1的区域越来越少,接近0的区域范围越来越多。 随着清液相不断注进流体域后会慢慢侵入泥浆相,使泥浆相在流体域中所占的体积分数不断减小。 可以观察到在运行至130 s时,优化后的喷嘴在中心部已无砂浆分布,而对照组喷嘴在该时刻中心部还有一定泥浆相存在,说明优化后的喷嘴达到搅匀所需的射流搅拌时间要更短。

图5 不同时刻下两种喷嘴的相组分云图

图6为搅拌时间t=150 s时泥浆底层高度(y=-0.5 m) 处相体积分数随径向位置变化曲线的对比图,由曲线图可知,射流的有效搅拌半径在2 m左右的范围,在t=150 s时泥浆底层处优化后的喷嘴相体积分数降低至0.45以下, 对照组的喷嘴在流体域中的相体积分数降至0.55之下, 相比来说清液渗入泥浆相中的效率要低于优化后的喷嘴效率。 定义流体域中没有泥浆相组分分布时为完全搅拌状态, 对应的时间定义为射流的清理时间,通过对模拟结果的分析得到当t=215 s时优化喷嘴所在的流体域中已不存在泥浆相,当t=240 s时对照组喷嘴才会达到该状态,优化后喷嘴所需的射流清理时间相比对照组降低了10.4%左右。

图6 t=150 s时泥浆最底层高度(y=-0.5 m)处相体积分数随x轴径向位置变化曲线对比

5 结论

5.1 笔者主要使用二次的Quadratic响应面法多项式模型来对收缩角、入口半径、圆柱段长度与射流速度之间的关系进行拟合,进而分析其锥直型喷嘴的主要结构参数对于喷嘴性能的影响,喷嘴出口处的射流速度与收缩角的大小呈正相关,与圆柱段的长度和喷嘴的入口直径大小呈负相关。 经过求解回归模型得到喷嘴的最优结构参数为收缩角18°,圆柱段长度为58 mm,入口半径36 mm。

5.2 使用多相模型来对优化后喷嘴性能进行验证,优化后的喷嘴结构相对来说速度的衰减速率要更小且所产生的负压区域更大,能够更好地带动射流周围流体,增强射流紊动性,加强了对于底部盐砂浆的搅动作用。

5.3 与收缩角14°、长径比为1.0、进出口直径比为2的喷嘴结构参数进行对比,在t=215 s时,优化后的喷嘴所在的流体域中已不存在泥浆相,优化后的喷嘴会提前完成对流体域中泥浆相的清理过程,其所需的射流清理时间相比减少约10.4%。