基于MetCal计算模型双底吹连续炼铜工艺关键参数影响规律分析

2022-08-23张哲铠黎敏李兵刘恺李晓霞

张哲铠, 黎敏, 李兵, 刘恺, 李晓霞

(中国恩菲工程技术有限公司, 北京 100038)

双底吹连续炼铜工艺是中国自主研发的新一代富氧底吹连续炼铜技术,通过两台氧气底吹炉连续作业,实现了熔炼和吹炼的全热态连续作业,从而彻底解决了传统Pierce-Smith(P-S)转炉吹炼工艺顽疾SO2烟气低空污染问题,在世界铜冶炼史上具有里程碑意义[1-4]。同时双底吹连续炼铜工艺具有以下显著优势:①实现热态吹炼,铜锍从底吹熔炼炉通过溜槽直接进入氧气底吹吹炼炉,相比双闪工艺,省去了铜锍粒化、干燥和磨矿等工序,同时由于吹炼过程热富余高,可处理电解残极及废杂铜,降低了生产成本[5-6];②氧气从底部吹入直接作用于铜锍,铜锍作为氧的载体,生成Cu2O与精矿中的FeS反应生成FeO,经过约1 m深的冰铜层,大部分氧都已进行反应,进入渣层时它的氧势已经很低,气相SO2的浓度显著升高,又因为总有FeS存在,生成Fe3O4的可能性很小,因而不具备大量生成Fe3O4的条件,抑制泡沫渣的产生[7];③连续吹炼,炉温稳定,能克服转炉周期作业温度波动过大的缺点,有利于提高吹炼炉的寿命,降低耐火材料消耗和维修工作量,从而降低炼铜成本,同时烟气量小且相对稳定,后续烟气处理成本低[8];④目前双底吹连续炼铜工艺不用外加任何燃料,能耗最低,是唯一可称为“无碳”的铜冶炼技术[9]。

目前有关双底吹炼铜工艺的研究主要集中在熔池内造渣行为、熔炼机理模型及工艺全流程计算[10]。王亲猛等[11-13]研究了底吹熔炼过程造渣行为及渣中各组元含量相互间的映射关系、底吹熔炼机理模型、熔炼过程多相平衡状态及炉内各区域氧势-硫势分布规律、氧气底吹熔池熔炼过程气泡生长行为。汪金良等[14]对双底吹连续炼铜工艺全流程模拟计算,得到各冶金计算单元物料平衡、组分分配和热平衡数据,为工艺设计,生产企业成本核算、环境控制和生产指标调控提供了理论指导。但是针对有关双底吹连续炼铜关键参数影响规律的研究报道较少。为此,以双底吹连续炼铜工艺为计算对象,基于MetCal平台,采用物料平衡、热量平衡和化学平衡等原理建立各计算单元数学模型,对该工艺流程进行模拟计算,得到详细的物质流和能量流计算结果,并在此基础上考察双底吹连续炼铜工艺关键参数的影响因素及其影响规律,为双底吹连续炼铜工艺实际生产过程中关键参数的调控提供理论指导依据。

1 双底吹连续炼铜工艺计算模型

1.1 模型构建平台

双底吹连续炼铜工艺计算模型的建立采用冶金工艺流程计算系统开发平台Metcal软件构建。MetCal计算平台是由江西理工大学冶金仿真研究团队自主研发冶金工艺流程计算系统通用开发平台MetCal desk,是一套可供冶金、化工设计研究人员自主开发冶金、化工工艺全流程计算模型的高效软件通用平台工具,可完成质量平衡、热量平衡与化学平衡计算,具有集绘图与计算一体,过程直观、通用性强、操作简便灵活和运算速度快等特点,能满足双底吹连续炼铜工艺计算的要求。

1.2 模型构建平台

MetCal平台中的计算流程可基本按照实际生产工艺流程设计,每个计算单元可以设置为元素守恒、物料守恒、组分守恒和标签4种类型。在模型构建过程中,单独的冶金过程基本可以作为一个计算单元来设计,并通过以下方式来确定平衡条件:①一些已知投入物料量、成分和温度,以及产出物的物相、温度等条件;②利用产物中不同元素分配系数的取值进行约束;③一些自定义约束,如底吹熔炼、吹炼过程中的一些参数设置,如渣铁硅比,烟尘率等。在上述模型构建思路的指导下,采用河南某铜冶炼企业生产数据,在MetCal平台中建立双底吹连续炼铜工艺计算模型,如图1所示。模型主要包括配料、底吹炉熔炼以及底吹炉吹炼3个计算单元,单元之间通过流程线连接,配料单元的输出参数作为底吹熔炼单元的输入参数,而底吹熔炼单元输出参数铜锍,作为底吹吹炼单元的输入参数,从而实现双底吹连续炼铜整体流程计算。

1.3 模型计算结果

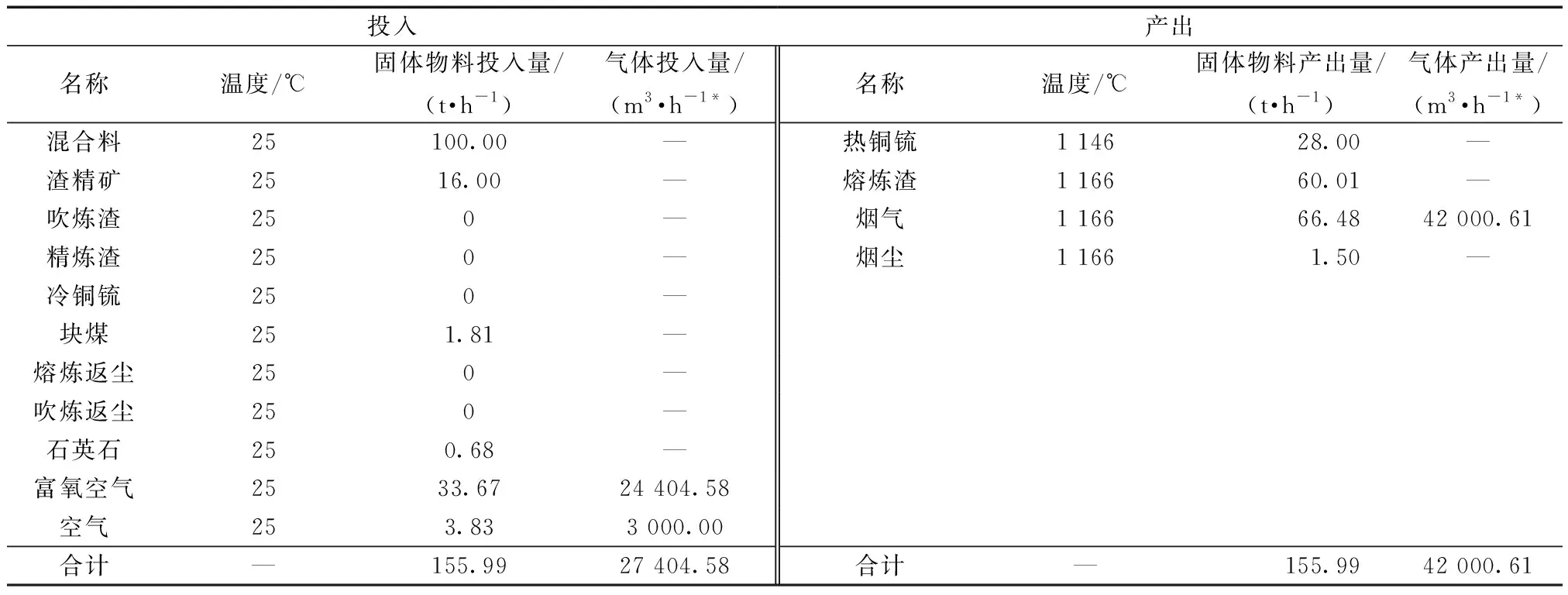

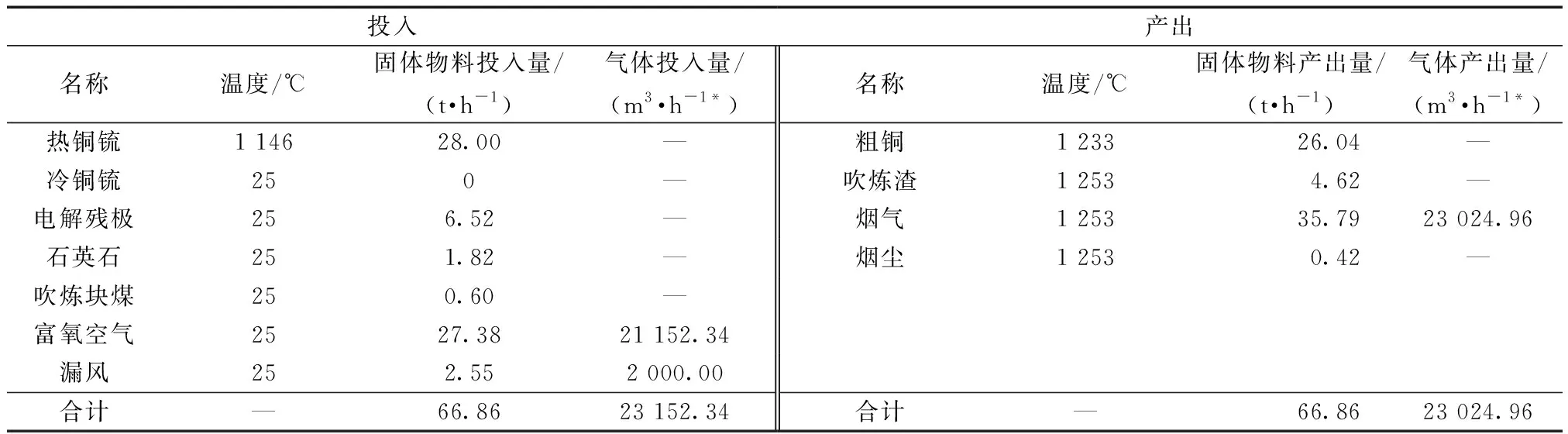

在建立的双底吹连续炼铜工艺计算模型基础上,设置相关计算参数,通过调试,模拟计算,可以选择输出结果。底吹炉熔炼与吹炼物料平衡分别如表1、表2所示。

2 底吹熔炼关键参数分析

在氧气底吹熔炼过程中,铜锍品位、熔炼渣铁硅比及熔炼渣温度这3个参数反映了氧气底吹铜熔炼过程中的状态,一直是冶金工作者关注的焦点。基于双底吹连续炼铜计算模型,对氧气底吹熔炼过程中三大关键参数铜锍品位、熔炼渣铁硅比及熔炼渣温度的影响因素进行分析,考察相关的影响因素对熔炼过程三大关键参数的影响规律。

2.1 铜锍品位

铜锍是重金属硫化物的共熔体,其主要成分为Cu2S和FeS,并含有少量的杂质及微量脉石成分。铜锍品位指铜锍中Cu元素的质量分数,是底吹熔炼的重要参数。

底吹熔炼石英石配加量对铜锍品位的影响如图2所示。可以看出,随着熔炼石英石配加量的增加,铜锍品位呈增加趋势。这是由于熔炼石英石配量增加,炉渣中SiO2含量提高,SiO2与FeO结合能力提高,促进了铜锍中Fe元素向炉渣转移,从而铜锍中Fe元素含量降低,使得Cu元素含量相应提高,铜锍品位呈增加趋势。

表1 熔炼过程物料平衡Table 1 Material balance of smelting process

表2 吹炼过程物料平衡Table 2 Material balance of converting process

图2 熔炼石英石配加量对铜锍品位的影响Fig.2 Effect of smelting quartz stone dosage on matte grade

底吹熔炼富氧空气量对铜锍品位的影响如图3所示。可以看出,随着熔炼富氧空气量的增加,铜锍品位呈升高趋势,两者呈正相关。这是由于在相同炉料量情况下,富氧空气量增加,熔池氧势提高,铜锍中更多的FeS被氧化成FeO,进入熔炼渣中,从而铜锍中Cu含量提高,铜锍品位升高。

图3 熔炼富氧空气量对铜锍品位的影响Fig.3 Effect of smelting oxygenized air on matte grade

底吹熔炼配煤量对铜锍品位的影响如图4所示。可以看出,随着熔炼配煤的增加,铜锍品位呈下降趋势,两者呈负相关。这是由于在相同炉料量情况下,熔炼配煤量增加,消耗一定量氧气,造成熔池氧势降低,铜锍中的FeS氧化成FeO进入熔炼渣的量减少,从而铜锍中Cu含量降低,铜锍品位下降。

图4 熔炼配煤量对铜锍品位的影响Fig.4 Effect of smelting coal blending amount on matte grade

综上所述,为提高氧气底吹熔炼铜锍品位,可从增加熔炼石英石配加量、提高熔炼富氧空气量以及降低熔炼配煤量这三方面着手。

2.2 熔炼渣铁硅比

熔炼渣是铜熔炼过程中各种氧化物相熔融而成的共熔体,主要的氧化物是FeO和SiO2,其次是CaO、Al2O3和MgO等,其中熔炼渣还会机械夹杂和溶解少量Cu2S和Cu2O,这是造成Cu在炉渣中损失的主要原因。熔炼渣铁硅比指熔炼渣中Fe与SiO2的质量分数比值,是底吹熔炼的重要参数。

分析: 第(2)小题分子生物学技术的应用。甲乙丙三个抗病品种的抗病性分别来自R1、 R2、 R3,因为三对抗病基因位于不同染色体上,所以三对等位基因之间是自由组合关系。不同基因的碱基序列不同,PCR的方法可以根据不同序列设计不同的引物扩增不同基因特定片段,从而进行区分。

底吹熔炼石英石配加量对熔炼渣铁硅比的影响如图5所示。可以看出,随着熔炼石英石配加量的增加,熔炼渣铁硅比呈降低趋势,两者呈负相关关系。这是由于熔炼石英石配量增加,在炉料条件不变情况下,整体入炉SiO2量增加,造成熔炼渣铁SiO2含量提高,从而最终生成熔炼渣的铁硅比呈下降趋势。

图5 熔炼石英石配加量对熔炼渣铁硅比的影响Fig.5 Effect of smelting quartz stone dosage on iron-silicon ratio of smelting slag

图6 熔炼配煤量对熔炼渣铁硅比的影响Fig.6 Effect of smelting coal blending amount on iron-silicon ratio of smelting slag

底吹熔炼配煤量对熔炼渣铁硅比的影响如图6所示。可以看出,随着熔炼配煤的增加,熔炼渣铁硅比呈下降趋势,两者呈负相关。这是由于在相同炉料量情况下,熔炼配煤量增加,消耗一定量氧气,造成熔池氧势降低,铜锍中的FeS氧化成FeO进入熔炼渣的量减少,造成熔炼渣中Fe元素含量降低,熔炼配煤中含有一定量的SiO2,造成熔炼渣中SiO2含量提高,最终熔炼渣的铁硅比呈降低趋势。

综上所述,底吹熔炼渣保持高的铁硅比,可以减少熔炼渣量,为提高熔炼渣铁硅比,可从降低熔炼石英石配加量以及减少熔炼配煤量这两方面着手。

2.3 熔炼渣温度

底吹熔炼富氧空气量对熔炼渣温度的影响如图7所示。可以看出,随着熔炼富氧空气量的增加,熔炼渣温度呈上升趋势,两者呈正相关关系。这是由于在相同炉料量情况下,富氧空气量增加,熔池氧势提高,炉料中更多硫化物被氧化,释放大量热量,使得熔炼过程中化学反应热量增加,表现为熔池温度升高,从而熔炼渣温度提升。

图7 熔炼富氧空气量对熔炼渣温度的影响Fig.7 Effect of smelting oxygenized air ontemperature of smelting slag

图8 熔炼配煤量对熔炼渣温度的影响Fig.8 Effect of smelting coal blending amount on temperature of smelting slag

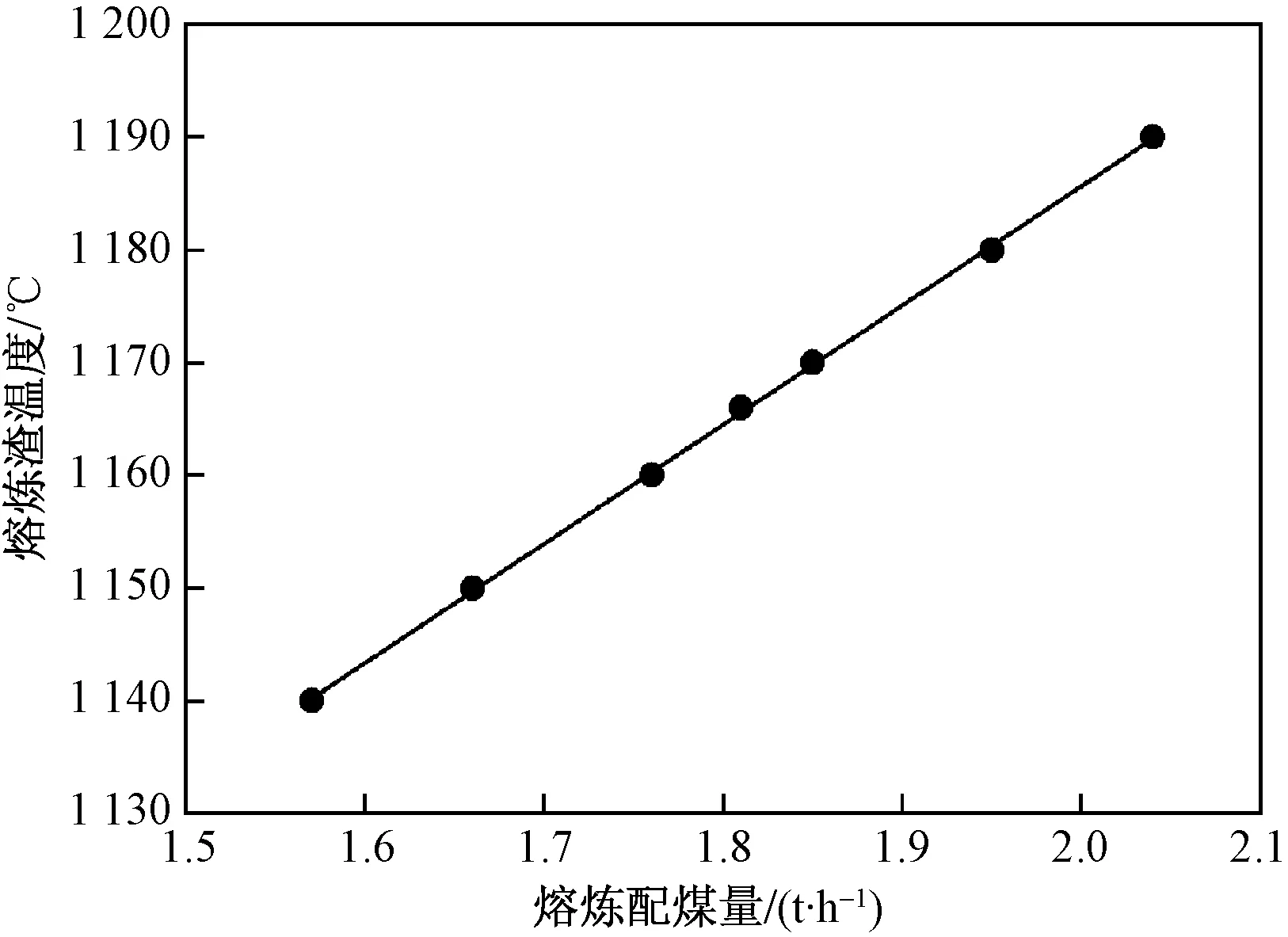

底吹熔炼配煤量对熔炼渣温度的影响如图8所示。可以看出,随着熔炼配煤的增加,熔炼渣温度比呈上升趋势,两者呈正相关。这是由于在相同炉料量情况下,熔炼配煤量增加,进入底吹熔炼炉燃料成分增加,氧化燃烧释放大量热量,使得熔炼过程中化学反应热量增加,表现为熔池温度升高,从而熔炼渣温度提升。

综上所述,提高氧气底吹熔炼铜熔炼渣温度,可采取增加熔炼富氧空气量以及提高熔炼配煤量这两方面措施。

3 底吹吹炼关键参数分析

在氧气底吹吹炼炼过程中,粗铜品位、吹炼渣铁硅比及吹炼渣温度这3个参数反映了氧气底吹铜吹炼过程中的状态,一直是现场冶炼者的关注点。基于双底吹连续炼铜计算模型,对氧气底吹吹炼过程中三大关键参数“粗铜品位、吹炼渣铁硅比及吹炼渣温度”的影响因素进行分析,考察相关的影响因素对吹炼过程三大关键参数的影响规律。

3.1 吹炼粗铜品位

底吹吹炼富氧空气量对粗铜品位的影响如图9所示。可知随着吹炼富氧空气量的增加,粗铜品位呈升高趋势,两者呈正相关。这是由于在相同铜锍入炉量条件下,富氧空气量增加,熔池氧势提高,粗铜中杂质S、As等杂质更多地进入吹炼渣相中,提高了粗铜相中Cu含量,从而粗铜品位相应得到升高。

图9 吹炼富氧空气量对粗铜品位的影响Fig.9 Effect of oxygenized air on blister copper grade in converting process

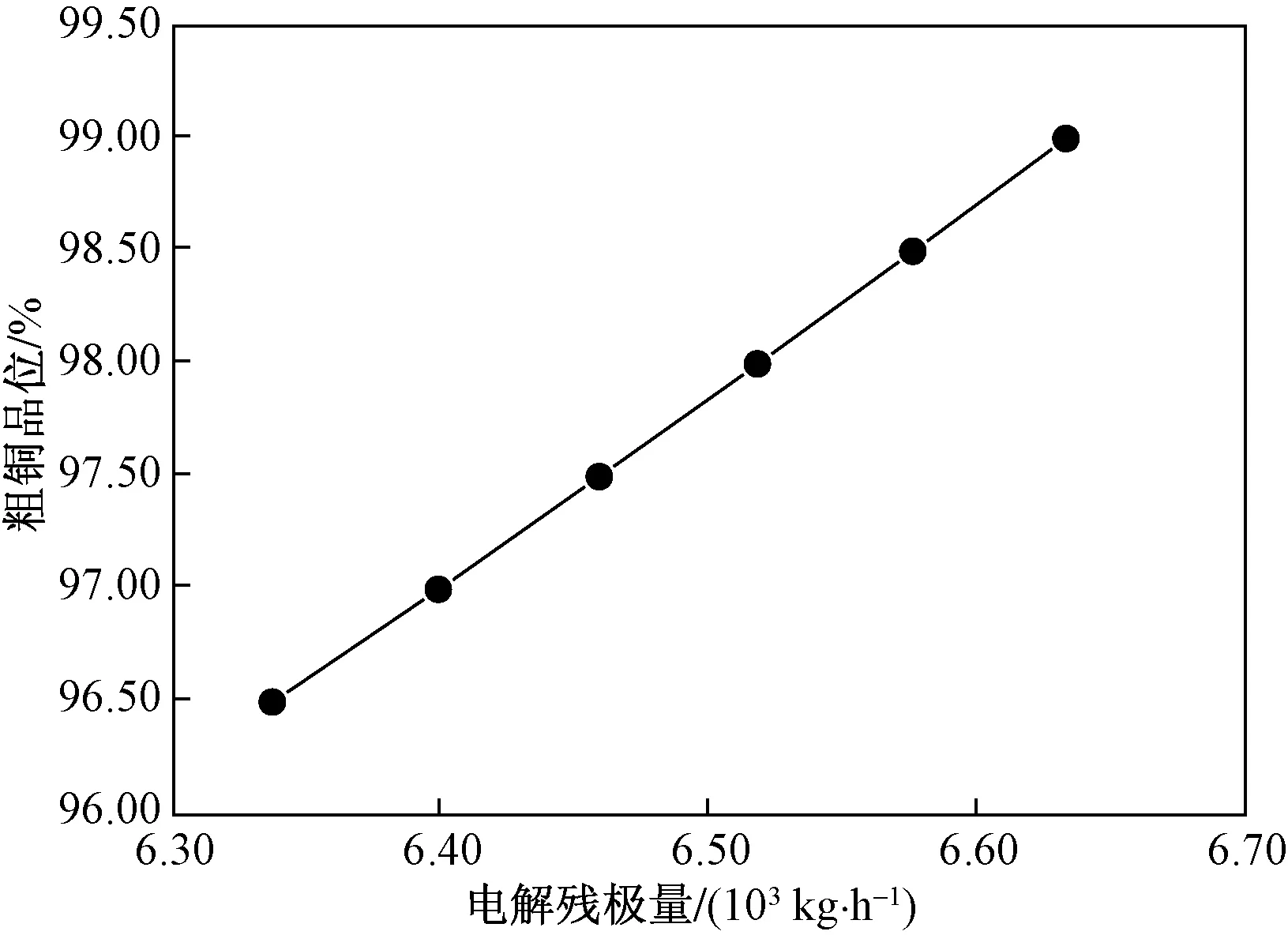

底吹吹炼电解残极配加量对粗铜品位的影响如图10所示。可以看出,铜锍吹炼过程中随着电解残极配加量的增加,粗铜的品位呈升高趋势,两者呈正相关关系。这是由于电解残极中Cu含量在99%以上,其他杂质较少,经过底吹吹炼过程熔融进入粗铜相,相应提高了粗铜中Cu含量,从而提升了粗铜品位。

图10 电解残极配加量对粗铜品位的影响Fig.10 Effect of electrolytic residual addition on blister copper grade in converting process

综上所述,为提高氧气底吹炉吹炼粗铜品位,可采取提高吹炼富氧空气量以及增加电解残配加量的措施。

3.2 吹炼渣铁硅比

吹炼渣是铜吹炼过程中各种氧化物相熔融而成的共熔体,主要氧化物是FeO、Fe3O4和SiO2,其次是PbO、ZnO等氧化物,其中吹炼渣还会机械夹杂和溶解少量Cu2S和Cu2O,这是引起Cu在吹炼过程中炉渣中损失的主要原因。吹炼渣的铁硅比指吹炼渣中Fe与SiO2的质量分数比值,是氧气底吹吹炼的重要参数。

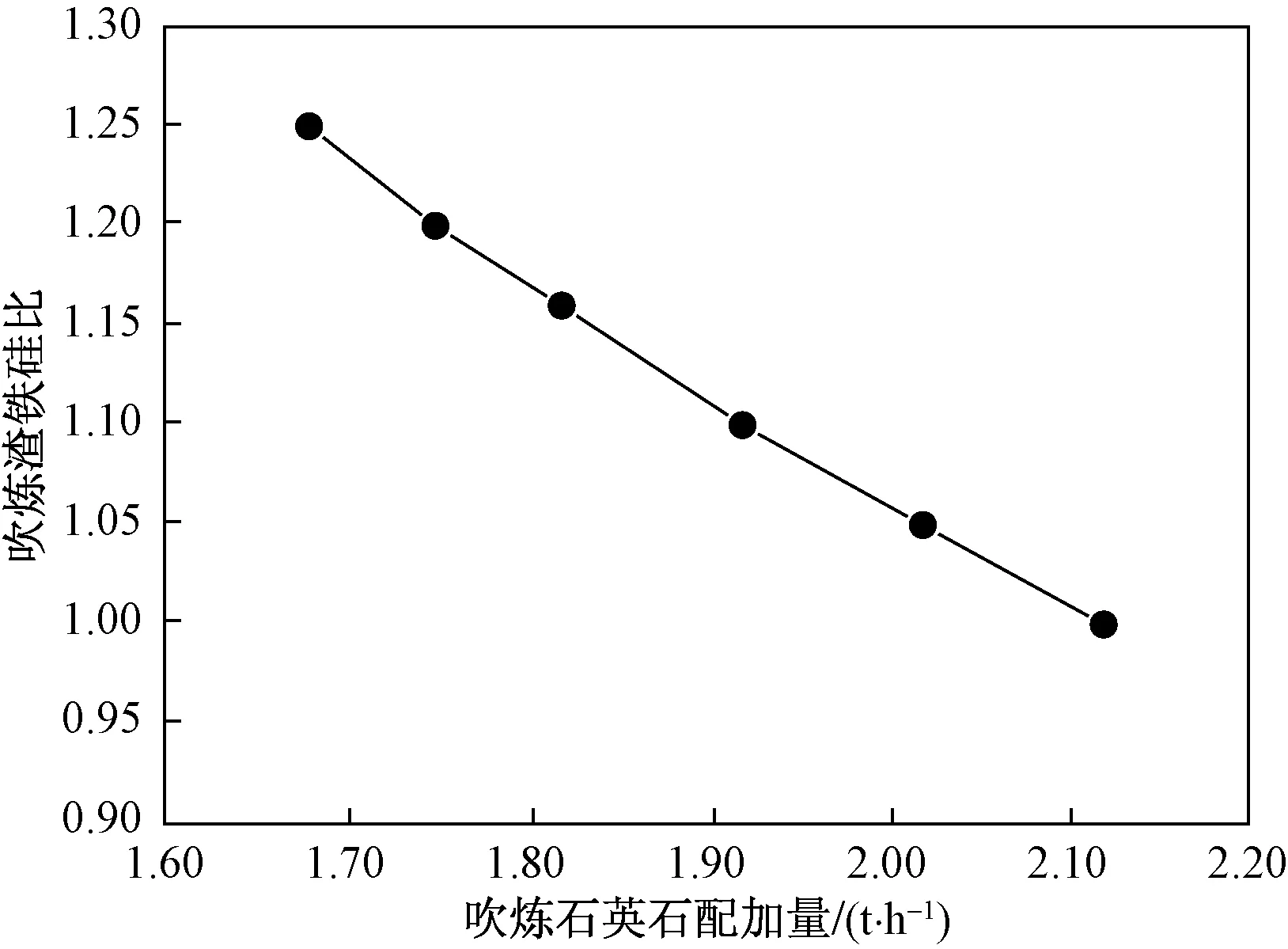

底吹吹炼石英石配加量对吹炼渣铁硅比的影响如图11所示。可以看出,随着吹炼石英石配加量的增加,吹炼渣铁硅比呈降低趋势,两者呈负相关关系。这是由于熔炼石英石配量增加,在铜锍等吹炼入炉条件不变情况下,吹炼整体入炉SiO2量增加,造成吹炼渣SiO2含量提高,从而在渣Fe含量不变的情况下引起铁硅比的下降。

图11 吹炼石英石配加量对吹炼渣铁硅比的影响Fig.11 Effect of quartz stone dosage on iron-silicon ratio in converting process

图12 吹炼电解残极配加量对吹炼渣铁硅比的影响Fig.12 Effect of electrolytic residual addition on iron-silicon ratio in converting process

底吹吹炼电解残极配加量对吹炼渣铁硅比的影响如图12所示。可以看出,随着吹炼电解残极配加量的增加,吹炼渣铁硅比呈上升趋势,两者呈正相关关系。

综上所述,吹炼渣铁硅比与底吹吹炼石英石配加量和电解残极配加量有关,若想提高氧气底吹熔炼铜熔炼铁硅比,可从提高吹炼石英石和电解残极配加量这两方面着手。

3.3 吹炼渣温度

底吹吹炼富氧空气量对吹炼渣温度的影响如图13所示。可以看出,随着吹炼富氧空气量的增加,吹炼渣温度呈上升趋势,两者呈正相关关系。这是由于在相同吹炼原料条件下,富氧空气量增加,熔池氧势提高,铜锍中更多的硫化物被氧化,释放大量热量,使得吹炼过程中化学反应热量增加,表现为熔池温度升高,从而引起吹炼渣温度升高。

图13 吹炼富氧空气量对吹炼渣温度的影响Fig.13 Effect of oxygenized air on temperature of converting slag

图14 吹炼电解残极配加量对吹炼渣温度的影响Fig.14 Effect of electrolytic residual addition on temperature of converting slag

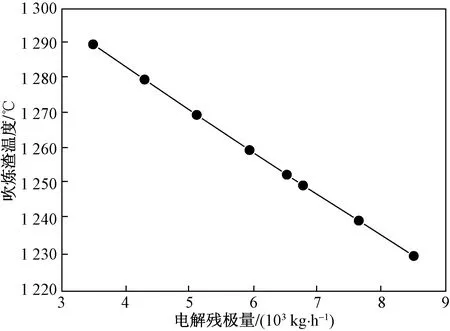

底吹吹炼电解残极配加量对吹炼渣温度的影响如图14所示。可以看出,随着电解残极配加量的增加,吹炼渣温度呈下降趋势,两者呈负相关关系。这是由于在相同吹炼原料条件下,电解残极配加量增加,其以常温状态加入底吹吹炼炉,在吹炼过程中只是升温熔化过程,吸收大量热量,从而引起吹炼渣温度的降低。

综上所述,吹炼渣温度与吹炼富氧空气量和电解残极配加量有关,若想提高氧气底吹熔炼铜熔炼渣温度,可从提高吹炼富氧空气量以及降低电解残极配加量这两方面着手。

4 结论

利用MetCal desk冶金计算平台,采用物料平衡、热平衡和化学平衡等原理建立了双底吹连续炼铜工艺计算模型,模拟计算双底吹连续炼铜过程,并在此基础上,考察关键参数的影响因素及对其影响规律,得出以下结论。

(1)底吹熔炼关键参数有铜锍品位、熔炼渣铁硅比及熔炼渣温度,提高铜锍品位可从增加熔炼石英石配加量、提高熔炼富氧空气量以及降低熔炼配煤量这三方面着手,增加熔炼渣铁硅比可采使用降低熔炼石英石配加量及减少熔炼配煤量等方法,提升熔炼渣温度可采取增加熔炼富氧空气量以及提高熔炼配煤量这两方面措施。

(2)底吹吹炼关键参数有粗铜品位、吹炼渣铁硅比及吹炼渣温度,提高粗铜品位可从提高吹炼富氧空气量以及增加电解残配加量这两方面着手,增加吹炼渣铁硅比可采使用降低吹炼石英石配加量及增加电解残极配加量等方法,提升吹炼渣温度可采取提高熔炼富氧空气量以及降低电解残配加量这两方面措施。