ABS装置聚丁二烯胶乳的生产工艺及应用研究

2022-08-23梁金奎

梁金奎

上海智英化工技术有限公司(上海 200333)

ABS树脂是一种用途广泛的高分子聚合物,主要成分是丙烯腈(AN)、丁二烯(BD)、苯乙烯(SM)3种单体,由HRG接枝粉料(接枝了丙烯腈、苯乙烯的聚丁二烯橡胶颗粒)和SAN基体树脂(苯乙烯、丙烯腈共聚物)熔融混炼而成,聚丁二烯(PB)橡胶作为分散相,SAN作为连续相,二者结合形成了稳定的“海岛型”两相结构[1]。ABS树脂具有聚丙烯腈(PAN)的刚性、耐热性、耐化学试剂性、抗拉伸性,聚丁二烯的韧性、抗冲击性和耐寒性,以及聚苯乙烯(PS)的加工流动性、光泽性、易染色性[2]。作为分散相的聚丁二烯,其粒径对于优化ABS树脂的性能非常重要,将会直接影响接枝效果,从而影响ABS树脂的抗冲击性能。生产较大粒径的聚丁二烯橡胶是提高ABS树脂抗冲击性能的主要方法。

1 聚丁二烯胶乳的生产工艺

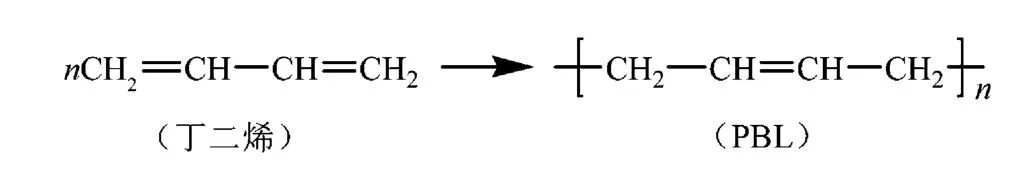

乳液接枝-本体SAN掺混法ABS装置采用乳液聚合工艺生产聚丁二烯胶乳(PBL),该工艺以脂肪酸钾皂或松香酸钾皂或二者的混合物为乳化剂,以过氧化物为引发剂,以叔十二烷基硫醇为相对分子质量调节剂,在聚合釜中进行丁二烯单体的乳液聚合反应,制取聚丁二烯胶乳。反应方程式如下:

丁二烯乳液聚合反应的主要特点是:(1)能在较高的聚合速率中获得高相对分子质量的聚合物;(2)聚合热容易导出,聚合过程较易控制,可在较低温度下反应;(3)在整个聚合过程中体系的黏度不大,适用于制造高相对分子质量、有黏性的聚合物;(4)以水作介质,经济性好。

ABS树脂要求作为核心组分和骨架的聚丁二烯橡胶粒子具有足够的粒径,因此如何利用更短的时间获得更大的粒径是丁二烯聚合过程的关键。增大聚丁二烯胶乳粒径的工艺路线主要有2种:一是调整助剂配方,延长聚合时间,在聚合釜中直接增大粒径,即一步法聚合工艺;二是先合成小粒径的胶乳,再将小粒径胶乳附聚成大粒径胶乳,即两步法聚合工艺。两步法聚合工艺根据附聚技术的不同,可以分为物理附聚、化学附聚和高分子胶乳附聚等。物理附聚主要采用冷冻、强力搅拌、高压等方式破坏小粒径胶乳的稳定结构,使其进一步聚合成大粒径胶乳;化学附聚是使用羧酸破坏小粒径胶乳的乳化结构,待聚合为大粒径胶乳,再加碱中和羧酸;高分子胶乳附聚是最近几年新兴的技术,采用丙烯酸酯类胶乳作为功能性附聚剂,尚未见大规模工业化应用。

1.1 一步法生产工艺

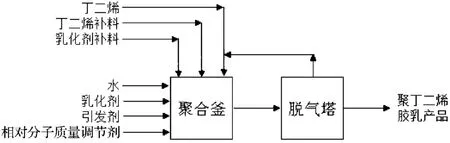

图1所示为一步法生产工艺流程。该工艺通过调整聚合配方、延长聚合时间、分段补加乳化剂和丁二烯单体,使新的丁二烯单体在聚丁二烯粒子上继续聚合,最后形成较大粒径的粒子。该方法操作方便,所制备的聚丁二烯胶乳粒径分布较窄,产品一致性好。

图1 一步法生产工艺流程

乳化剂的补加时机和补加形式对聚合物粒径有一定影响。潘广勤等[3]固定松香皂质量分数为1.2%,分别在不同时间补加乳化剂,在聚合转化率达到25%时,聚合体系出现不稳定现象,粒子开始黏连,容易形成胶状析出物,此时必须补加乳化剂稳定聚合体系。如果在转化率超过60%时补加乳化剂,会形成大小两种粒径,大粒径达到1 000~2 000 nm,超过ABS最佳粒径范围。研究认为丁二烯聚合反应峰值为转化率在20%~50%之间时,因此在这一范围内补加乳化剂最合适。采用多次补加乳化剂的方式可以使产品粒径均一,同时由于聚合体系中乳化剂的浓度变化幅度较小,聚合过程更平稳。

在丁二烯聚合反应转化率达到50%左右时,补加丁二烯单体,控制反应体系内聚丁二烯粒子数量,从而通过延长反应时间提高聚丁二烯粒子的粒径。补加丁二烯单体的工艺降低了初始原料比例和搅拌能耗,聚合效率更高。

1.2 两步法化学附聚生产工艺

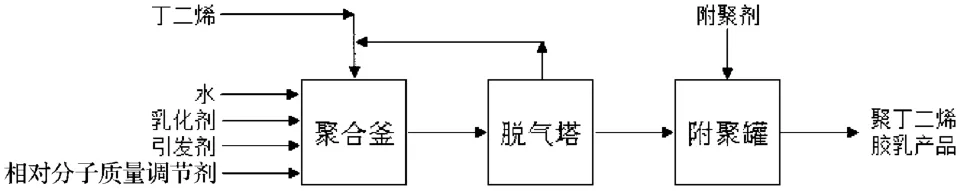

图2所示为两步法化学附聚生产工艺流程。化学附聚法是通过向小粒径聚丁二烯胶乳中加入化学助剂,降低胶乳稳定性,使粒子发生附聚,同时能保证乳液不破乳。常用的化学助剂有醋酸、聚乙烯基甲基醚、聚环氧乙烷等。

图2 两步法化学附聚工艺流程

醋酸法化学附聚先经过16~20 h生产小粒径胶乳(80~120 nm),之后将其送至附聚罐中,起动搅拌,加入稳定剂,然后通过特殊喷嘴,向小粒径聚丁二烯胶乳中喷入稀醋酸溶液,经过2~4 h化学附聚生产大粒径胶乳(粒径为250~400 nm)。由于醋酸的加入,胶乳pH降低,使胶乳粒子的稳定性下降,粒子间迅速聚集。当聚丁二烯粒子尺寸达到要求时,向胶乳中加入氢氧化钾溶液、乳化剂,提高胶乳的pH,使附聚后的胶乳稳定。

醋酸法化学附聚可通过醋酸用量调节附聚后聚丁二烯粒子的直径,该工艺反应时间短、粒径控制灵活、能耗低、丁二烯转化率高达97%,目前已经成为生产大粒径聚丁二烯胶乳的主要技术。两步法醋酸化学附聚后,胶乳的组成不变,粒径分布集中,可通过调整附聚剂用量调整附聚胶乳粒径(控制在±10 nm的变化范围内),可以生产不同粒径的聚丁二烯胶乳,胶块析出少于1%。

1.3 两步法压力附聚生产工艺

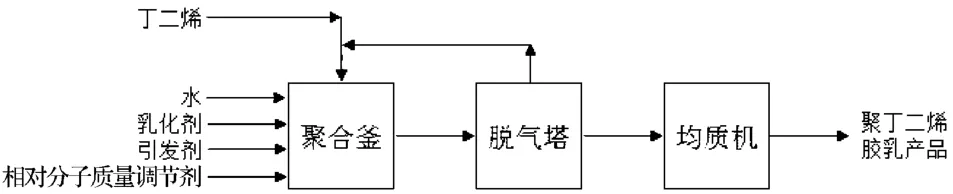

图3所示为两步法压力附聚生产工艺流程。聚合釜中合成的约100 nm聚丁二烯胶乳进入均质机,胶乳在高压下从均质阀的狭缝压出,在强大外压形成的机械力作用下产生剪切力,致使胶乳被撕裂,胶乳迅速失压,粒子的稳定性降低,表面的乳化剂分子剥离,胶乳粒子微细化。被撕裂的粒子因无乳化剂的保护,增加了碰撞机会,从而迅速集聚形成大粒径聚丁二烯胶乳,粒径增大的同时乳化剂也重新包围在粒子周围,形成稳定的聚丁二烯胶乳产品。

图3 两步法压力附聚生产工艺流程

均质机本质上是由柱塞式高压泵和其产品出口处安装的背压阀(在此称为均质阀)所组成的设备。柱塞式高压泵利用柱塞连续往复运行产生高压,使物料在高压下挤出,强冲击下发生剪切,失压下膨胀,在多重作用下达到细化、混合均质、增加粒子碰撞机会的目的,从而形成大粒径聚丁二烯胶乳。

压力附聚工艺的能耗较高、胶乳粒径分布较宽,附聚后仍存在部分未附聚的小粒子,粒径分布在50~1 300 nm之间,其中粒径小于200 nm的粒子约占20%,且会产生粒径大于1 000 nm的粒子。但其优点也突出,附聚过程不带入其他组分,并且操作容易、过程稳定、设备简单,从而被很多生产厂家采用。

1.4 不同聚丁二烯胶乳生产工艺的优劣

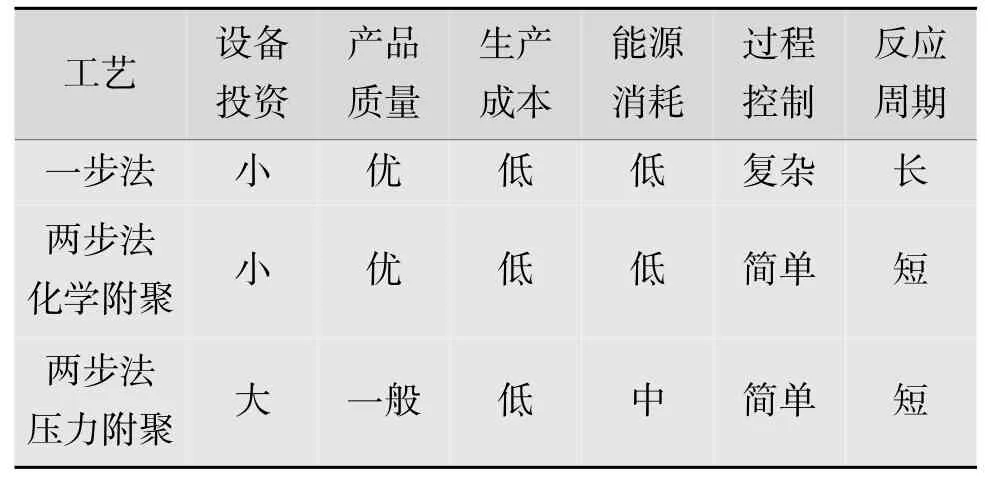

以上3种聚丁二烯胶乳生产工艺在设备投资、产品质量、生产成本、能源消耗、过程控制、反应周期等方面的对比见表1[4]。

表1 聚丁二烯胶乳生产工艺对比

聚丁二烯橡胶粒径对ABS树脂的冲击强度影响很大,乳液法合成的橡胶粒径一般在200~500 nm之间,其中增韧效果最好的橡胶粒径在300 nm左右。工业生产以获得300 nm的橡胶粒径为目的,发展出以上3种主流生产工艺。

一步法制备的聚丁二烯胶乳粒径分布较窄,产品一致性好。两步法化学附聚制备的聚丁二烯胶乳粒径分布集中,通过调整附聚剂用量能够调整胶乳粒径,附聚后胶乳粒径精确控制在±10nm的变化范围内,可以生产不同粒径的聚丁二烯胶乳。两步法压力附聚工艺制备的聚丁二烯胶乳粒径分布较宽,附聚后仍存在部分未附聚的小粒子。

一步法聚丁二烯胶乳粒径平均增长速度约为10 nm/h,聚合工艺的反应时间较长,得到粒径为300 nm的聚丁二烯胶乳大约需要30 h。两步法聚合工艺,第一步聚合反应得到粒径为100 nm的聚丁二烯胶乳,约需要16 h,第二步附聚生产粒径为300 nm的聚丁二烯胶乳,化学附聚时间不到2 h,压力附聚时间不到1小时,总时间均比一步法节约12 h以上。

工业生产要求确保产品性能,同时尽可能缩短聚合时间,提高设备利用率,降低生产成本,因此丁二烯的聚合工艺要求严格控制,精细生产。

2 聚丁二烯胶乳生产工艺的应用

乳液接枝-本体SAN掺混工艺ABS装置生产流程主要包括原料精制单元、PBL聚合单元、HRG聚合单元、凝聚干燥单元、SAN聚合单元和掺混造粒单元。PBL聚合单元是ABS生产装置的核心单元,决定了ABS树脂产品的品质。

2.1 常规聚丁二烯胶乳生产工艺

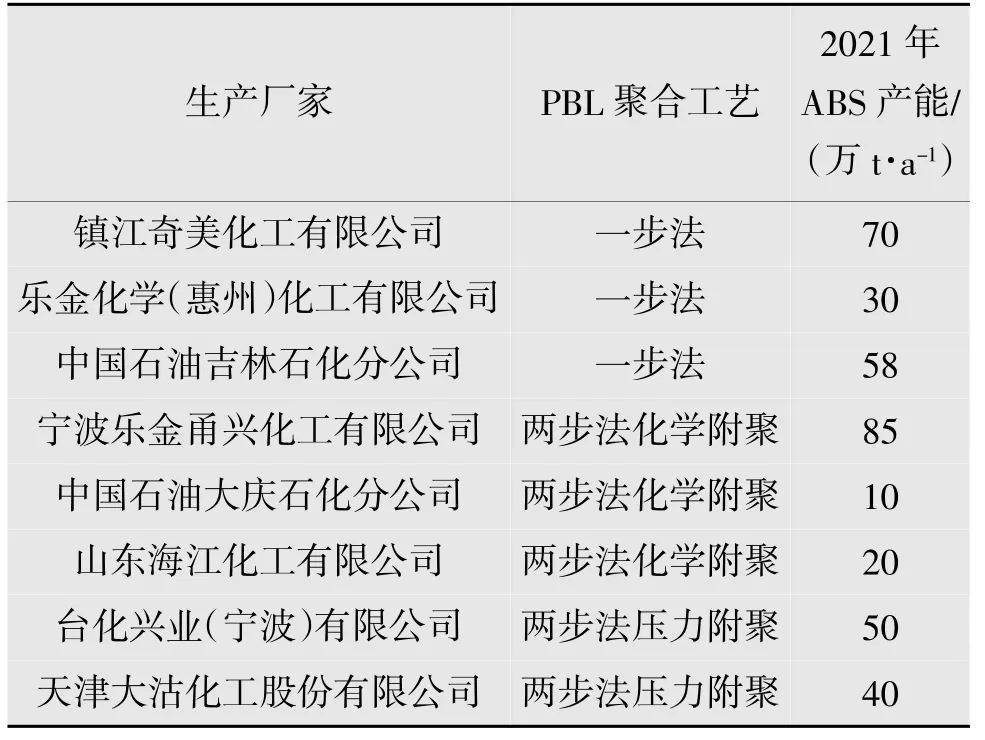

国内主要乳液接枝-本体SAN掺混工艺ABS生产企业聚丁二烯胶乳生产工艺如表2所示。

表2 国内现有ABS装置的PBL聚合工艺

2.2 改良聚丁二烯胶乳生产工艺

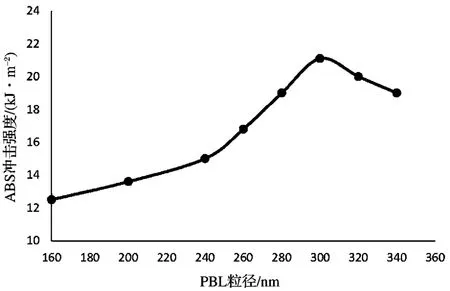

图4所示为PBL粒径对ABS冲击强度的影响。由图4可知,聚丁二烯粒子直径对ABS树脂的冲击强度影响很大,乳液聚合法合成的聚丁二烯粒子直径一般在200~500 nm之间,其中冲击强度最大的聚丁二烯粒子直径在300 nm左右,大小粒子配合使用时抗冲击性能最好[5]。大粒径橡胶颗粒对诱发银纹有利,小粒径橡胶颗粒对诱发剪切带较为有利。大小橡胶颗粒按合适的比例混合,使银纹和剪切带同时作用,提高了ABS树脂的冲击强度,又能保持良好的刚性和加工性能。

图4 PBL粒径对ABS产品冲击强度的影响

上海智英化工技术有限公司(以下简称“智英公司”)掌握一步法、两步法化学附聚、两步法压力附聚的配方和生产工艺,提供的ABS装置技术工艺包创新性地将这3种大粒径聚丁二烯胶乳生产工艺融于一体,可以调控聚丁二烯橡胶的粒径分布,实现粒径呈双峰分布或多峰分布。

图5所示为智英公司专有PBL生产工艺流程。该工艺具有以下优势:设备投资小、产品质量优异、生产成本低、能源消耗低、过程控制简单、胶乳粒径精确可控。可获得单峰或双峰分布的胶乳,从而实现大小粒径胶乳灵活控制,使产品质量优异,满足不同性能ABS产品的需求。

图5 智英公司专有PBL生产工艺流程

国内采用智英公司工艺包的新建ABS装置如表3所示。

表3 采用智英公司工艺包的新建ABS装置

3 结语

为了保证ABS树脂的冲击强度,乳液聚合工艺合成的聚丁二烯橡胶颗粒要求直径在300 nm左右的为主,且大小颗粒配合使用。智英公司通过对比国内外先进技术和国内外市场对产品的需求情况,在工艺包中将一步法工艺、两步法化学附聚工艺、两步法压力附聚工艺融为一体。3种聚丁二烯胶乳生产工艺有机结合,可获得单峰或双峰分布的胶乳,实现对聚丁二烯胶乳品质的灵活控制,使ABS产品牌号能够根据市场需求进行调整,因此可以增强产品在ABS树脂市场的竞争能力,使企业获得良好的经济效益,更好地应对来自国内外企业的激烈竞争和严峻挑战。