基于AdvantEdge走刀次数对产品表面质量的影响

2022-08-23方志洋

方志洋

(浙江万鼎精密科技股份有限公司,浙江 杭州 311221)

0 引言

随着生产需求的不断增大,在保证产品质量的同时,企业对刀具的寿命和生产效率都提出了更高的要求。疲劳失效是轮毂轴承主要的失效形式,而疲劳失效往往从表面开始,因此表面完整性对轮毂轴承的使用寿命有很大影响。而表面残余应力和加工硬化是表面完整性的显著特点,表面残余应力的性能和大小决定了零部件的变形程度、抗疲劳性和耐腐蚀性[1];加工硬化增加了切削过程中的变形抗力,使产品表面丧失了继续变形的能力,从而导致产品继续加工变得困难,且硬而脆的表面致使产品切削过程中切削力变大,加速了刀具的磨损[2]。文献[3]的研究表明,二次切削能得到比一次切削更好的表面质量,但未对二次切削后的再加工表面完整性进行研究。所以研究走刀次数对后续加工产品表面完整性的影响,尤其是粗车一、二次走刀对后续精加工产品表面完整性的影响,对实际生产具有很大的指导意义。

本文以某汽车轮毂轴承内圈的外表面加工为研究对象,利用AdvantEdge FEM建立二维有限元模型,研究粗车走刀次数对后续精车产品表面完整性和粗车刀刀具寿命的影响,为实际加工提供参考。

1 有限元模型建立

1.1 材料本构模型的确定

本文采用适合切削仿真的Johnson-Cook本构模型来描述工件材料在不同切削条件下的本构关系。该本构模型适用于描述大应变、高应变率和高温环境下工件材料的变形情况,其表示形式如下:

σ=[A+Bεn][1+Clnε·ε·0][1-(T-TrTm-Tr)m].

其中:σ为等效塑性应力;A为初始屈服应力;B为硬化系数;n为加工硬化指数;C为应变率系数;m为热软化系数;ε为等效塑性应变;ε·为等效塑性应变率;ε·0为参考塑性应变率;T为温度;Tr为环境温度;Tm为材料熔点。

1.2 切削模型的确定

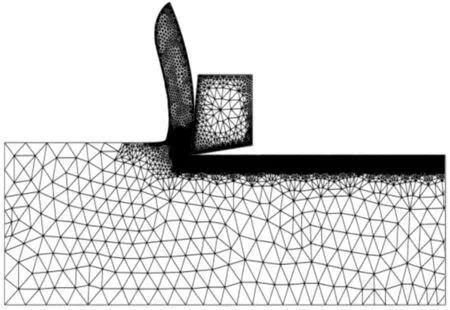

切削仿真刀具材料采用系统自带的Carbide-Grade-P(P类硬质合金钢),工件模型材料为轮毂轴承大量使用的高碳铬轴承钢GCr15,对应系统内的AISI 52100,模型长15 mm、高4 mm。根据内圈锻件的实际加工余量,将粗车工序确认为表1中的刀具参数和切削用量,半精车工序确认为表2中的刀具参数和切削用量,其基础条件的预应力为粗车工序T1、T2、T3、T4的残余应力。刀具和工件的网格均采用AdvantEdge FEM特有的自适应网格重划分技术进行划分。根据以上切削条件和切削用量综合考虑将切削模型简化为二维模型,并建立二维有限元模型,如图1所示。

2 切削试验仿真结果与分析

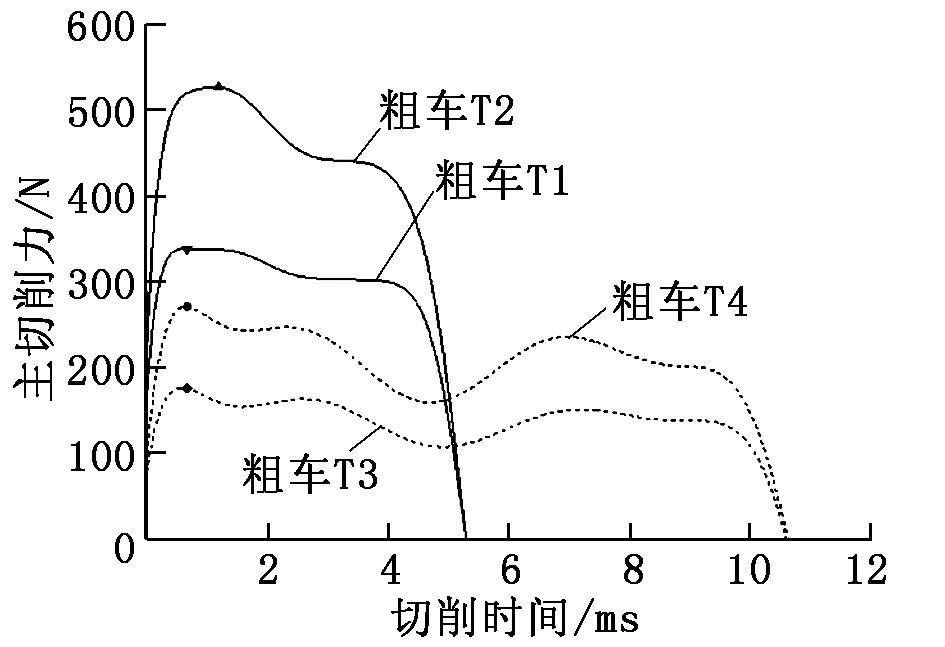

图2为在表1设定的切削条件和切削用量下,粗车一/二次走刀过程中主切削力的变化曲线。由图2可知:在稳态情况下,一次走刀的粗车T1、T2的主切削力明显比二次走刀的粗车T3、T4的主切削力大;而在走刀次数相同的情况下,进给量的大小决定了主切削力的大小。但在一般车削加工过程中,最大500 N~550 N的主切削力不会对工艺系统造成任何不良的影响。且由图2可知,一次走刀切削所用的时间比二次切削所用的时间少约1/2,根据切削用量和刀具寿命的关系可知,切削速度对刀具寿命的影响最大,进给量次之,背吃刀量对刀具寿命的影响最小,且刀具寿命不会因背吃刀量的更改而出现放大比例的更改。故在切削速度和进给量一定的情况下,粗车一次走刀的刀具加工数量必定比粗车二次走刀的刀具加工数量多,这对于提高生产效率、改善加工过程具有很大的指导意义。

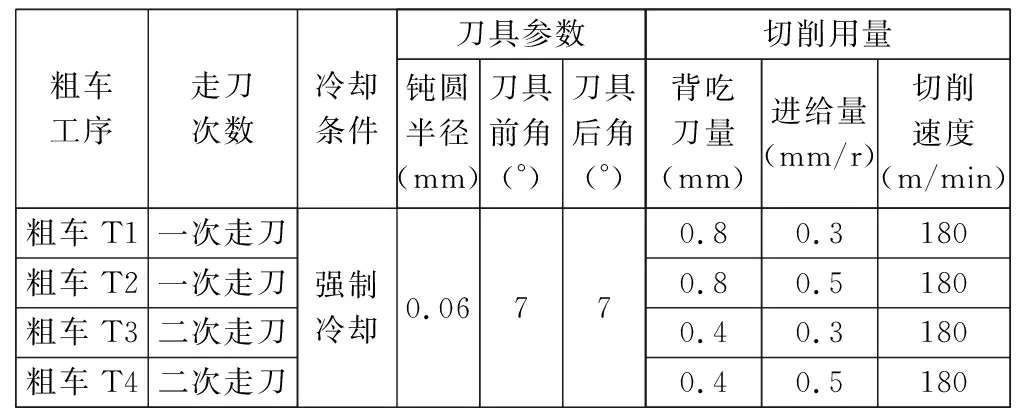

表1 粗车试验的刀具参数和切削用量

表2 半精车试验的刀具参数和切削用量

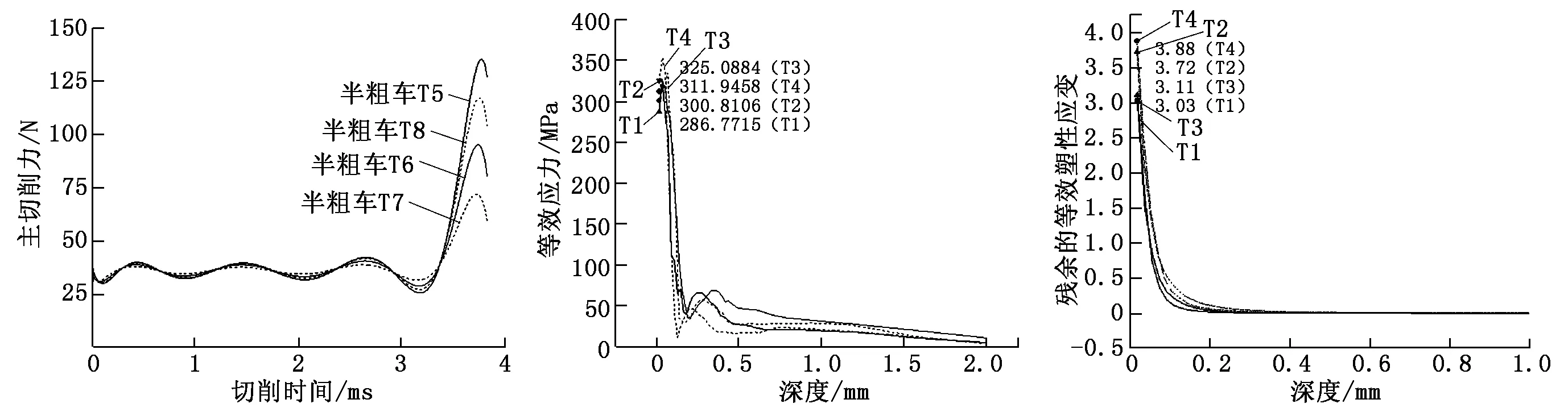

图3为在表2设定的基础条件下,半精车过程中主切削力的变化曲线。由图3可知,在稳定状态下,各半精车的主切削力基本保持一致。说明残余应力作为预应力,在表2设定的切削条件和切削用量下,不会对后续切削的主切削力产生影响。

图4为粗车工序后随深度变化的等效应力曲线。由图4可知:在相同走刀次数下,表面等效应力的数值变化很小;但在相同进给速度下,不同走刀次数间的表面等效应力差值较大,且二次粗车走刀后最大等效应力比一次粗车走刀后的最大等效应力更大一点。这是因为二次走刀是在一次走刀产生的应力场、应变场和温度场的基础上进行的[3],因此由于应力累积作用二次走刀后的等效应力更大些。而根据文献[4]的仿真试验结论,在相同切削条件下,二次切削的等效应力值稍小于一次切削的等效应力值,从而二次切削过程中材料是更容易发生屈服的,这是因为文献[4]的二次切削模型是不连续的切削模型,是对一次切削模型的初始条件进行了卸载并重新加载了一次切削得到的残余应力作为初始条件而生成的切削模型。而本文的二次走刀切削模型为连续切削模型,更符合内圈实际加工过程中粗车走刀为连续加工的情况。

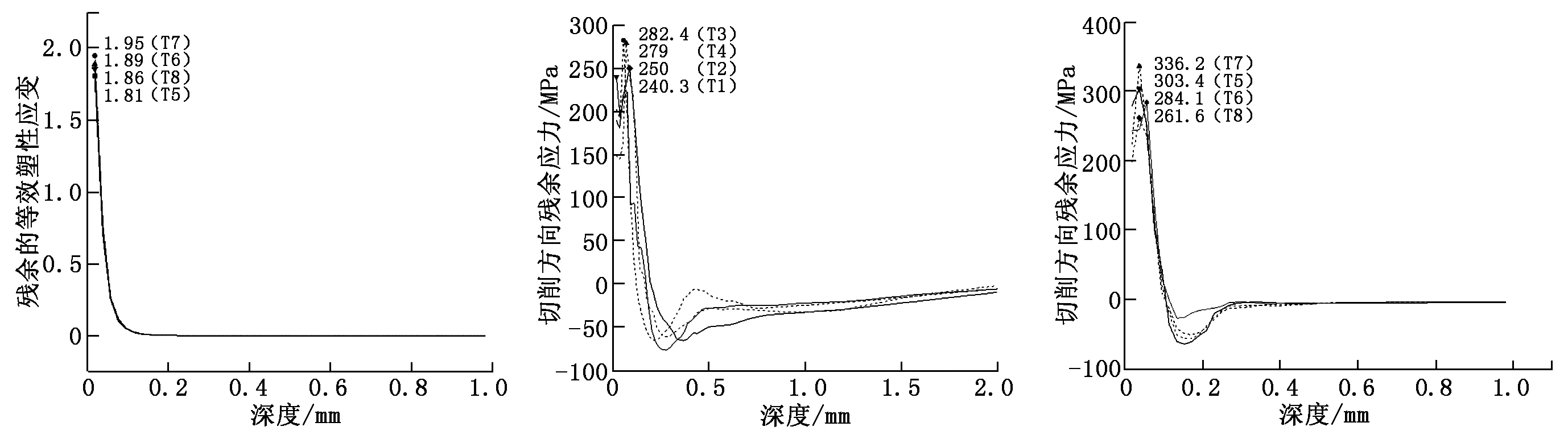

粗车和半精车工序仿真完成后,在距离开始切削起点15%~85%的稳态阶段分别取71条线并分别读取残余等效塑性应变和残余应力,残余等效塑性应变取平均值后如图5和图6所示,残余应力取平均值后如图7和图8所示。

图1 切削模型

图2 一/二次粗车过程中主切削力的变化曲线

图3 半精车过程中主切削力的变化曲线 图4 粗车工序后随深度变化的等效应力 图5 粗车工序后残余的等效塑性应变曲线

由图5可知,在表1设定的切削条件和切削用量下,粗车T4二次切削产生的等效塑性应变最大,而粗车T1一次切削产生的等效塑性应变反而最小。这是因为当背吃刀量减小时,切削比压增大,所以表面层的金属冷硬程度不仅不会减小,相反却会增大[5]。

由图6可知:半精车工序后等效塑性应变对工件表面的影响各不相同,说明等效塑性应变会受到粗车残余应力的影响,但影响非常小。且由文献[6]可知,加工表面的硬度和等效塑性应变之间存在着一定的数学关系,其表面的维氏硬度与残余的等效塑性应变之间的计算公式为:

HV=CK(εres+ε0)n/9.8.

其中:HV为维氏硬度;C为比例系数;K为强度系数;εres为加工表面等效塑性应变;ε0为压头引入的残余应变。

而由文献[7]可知,GCr15在退火状态下的硬化指数n=0.21,强度系数K=960。并根据图6所示的各半精车工序表面的残余等效塑性应变计算,其表面硬度差值很难大于10HV,说明一/二次粗走刀产生的预应力对后续半精车产生加工硬化的影响不大。

由图7和图8可知:工件经过粗车和半精车工序后,近表面呈拉应力,而工件内部则呈现压应力,并随着深度的不断增加残余应力减小并趋向于0;粗车二次走刀受到粗车一次走刀产生的应力场、温度场的影响,其近表面的拉应力更大;而半精车在粗车残余应力作为预应力的基础上进行切削,就会出现半精车后切削方向的残余应力与粗车后切削方向的残余应力呈正相关的关系。但轮毂轴承在半精车后会进行热处理以改善工件局部的硬度和金相组织,并消除应力提高加工性能,所以半精车的表面残余应力不会对产品造成实质影响。

图6 半精车工序后残余的等效 图7 粗车工序后随深度变化的 图8 半精车工序后随深度变化的塑性应变曲线切削方向残余应力切削方向残余应力

3 结论

本文通过AdvantEdge FEM对退火态轴承钢GCr15建立二维有限元模型,用于研究粗车走刀次数对于后续半精车产品表面完整性和粗车刀刀具寿命的影响,模拟了粗车一/二次走刀,并将粗车完成后的残余应力作为半精车的初始预应力进行了切削模拟,经过分析得出以下结论:

(1) 在试验条件下,粗车一次走刀需要比粗车二次走刀更加大的主切削力,但其切削力不足以对工艺系统造成影响。而且粗车一次走刀能节约一半的加工时间,且能够提高刀具的使用寿命。

(2) 由于应力累积作用,粗车二次走刀后的半精车工序在切削后能够得到更大的等效应力,从而更加不容易屈服。而粗车不同走刀次数的残余应力对半精车后残余的等效塑性应变有影响。但根据维氏硬度与等效塑性应变之间的关系,其对表面硬度的影响非常小。

(3) 二次走刀的粗车及后续半精车工序都会因为走刀次数的增加而累积产生更大的表面拉应力,而粗车一次走刀后的半精车累积的拉应力更小,但在后续热处理工艺后,表面拉应力能够被消除。

综上所述,在合适条件下减少粗车走刀次数,能够有效提高生产效率和刀具寿命。