分层注采用压缩式封隔器密封与锚定性能研究及应用

2022-08-19李鸿婧

李鸿婧

(大庆油田有限责任公司第四采油厂财务资产部,黑龙江 大庆 163319)

我国现存的大型油田多始于19世纪50年代左右,多数已处于开采后期。为实现剩余油有效开采,开采深度呈现逐年递增趋势,注采井的井况愈发复杂,开采时井下压力也逐渐增大,对封隔器密封、锚定性能和耐温性能要求也越来越高。有资料表明,封隔器的串层和泄封现象导致的修井作业可达总修井作业次数的8.5%,提升现有封隔器使用性能或开发新型高性能封隔器仍是提高注采井作业安全性的重要手段。为了保证老井注采作业的安全性,众多专家学者近年来在封隔器使用性能提升及结构优化设计等方面开展了大量工作,也得到了相应的成果和结论。当前专家学者多采用数值模拟及室内试验等方式,对胶筒结构进行优化或是研发新式封隔器结构,以求获得更好的使用性能或更高的可靠性。但数值模拟结果或结论的真实性需要实际验证,室内试验无法完全反应井底的真实环境,故优化效果的好坏仍需通过现场实践加以检验。笔者以大庆采油四厂常用的压缩式封隔器为研究对象,通过数值方法对封隔器结构提出优化,并基于现场试验证明了封隔器的优化效果。

1 压缩式封隔器的使用性能数值分析

1.1 压缩式封隔器优化前结构

本文所研究的压缩式封隔器采用三胶筒结构,刚体最大外径为Φ114mm,结构如图1所示。为保证密封性能模拟结果的准确性,通过室内试验测试了胶筒的材料参数,结果如表1所示,折算出边胶筒硬度为HA90,中胶筒硬度为HA85。

图1 压缩式封隔器结构

表1 单轴拉伸试验所得数据

伸长扯断率 5.98 5.93 6.12 6.75拉伸强度/MPa 25.30 28.12 26.03 27.89

1.2 封隔器数值模型建立

建立压缩式封隔器几何模型,采用分块划分网格的方式划分封隔器模型网格。为保证计算结果精确性,在胶筒网格大小0.5~2.5mm之间选择6种网格尺度进行网格无关性验证,基于结果选定网格大小为1mm。参照井下工况设定封隔器坐封过程的载荷与边界约束,其中封隔器下隔环施加坐封压力17MPa,加载时考虑动载效应;中心管、上隔环及套管外壁约束全部自由度以模拟真实情况。网格划分、载荷与边界条件设定情况如图2所示。

图2 网格划分及载荷边界设定情况

1.3 封隔器坐封过程数值模拟

完成参数设定后,对不同坐封压力下压缩式封隔器的坐封过程开展数值仿真,并对坐封后封隔器强度、密封与锚定性能进行分析讨论。由前人研究结果可知,封隔器胶筒的失效形式有2种:分别为接触应力失衡或等效应力过大导致的胶筒破裂失效以及胶筒与套管间接触应力低于流体压力导致的胶筒密封失效。故在分析模拟结果时应对胶筒的等效应力分布及胶筒和套管间接触应力分布分别进行讨论。

1.3.1 坐封过程封隔器强度校核

提取封隔器坐封过程的等效应力变化情况如图3所示。由图可知,封隔器坐封过程中封隔器与胶筒等效应力均远低于材料屈服强度,封隔器强度满足使用要求。

图3 封隔器整体等效应力及胶筒等效应力随坐封压力变化情况

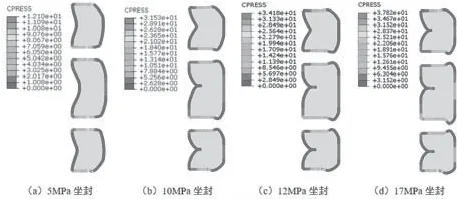

1.3.2 坐封过程封隔器密封性能分析

提取了不同压力下封隔器坐封后胶筒表面的接触应力分布如图4所示。图示结果表明,胶筒接触应力峰值呈现随坐封压力提升而提升趋势。坐封压力达到8.33MPa时中胶筒首先与套管发生接触,坐封压力上升至10MPa时,下胶筒与套管之间开始发生接触;完全坐封后,封隔器胶筒与套管之间的接触应力峰值达到8.175MPa。

图4 不同坐封压力下胶筒接触应力分布情况

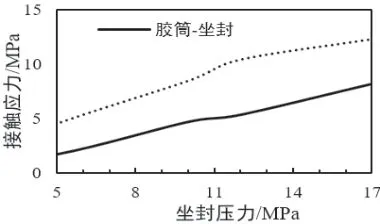

1.3.3 管柱滑移对封隔器密封性能影响分析

封隔器坐封后会承受井下流体压力波动影响,导致管柱与套管间产生滑移。分析了不同压力下坐封后,管柱滑移对封隔器密封性能的影响,结果如图5所示。

图5 管柱滑移对胶筒与套管之间接触应力影响

图5结果表明,管柱滑移时,胶筒接触应力水平明显高于坐封时水平,且坐封压力越高变化越明显,坐封压力达到17MPa管柱滑移时,胶筒与套管之间接触应力峰值提升了4.1MPa,增幅约50%,这说明封隔器在坐封后发生管柱小范围滑移时,封隔器的密封性能不会受到破坏。

1.3.4 不同压力坐封后封隔器锚定性能分析

本文所研究的封隔器未使用水力锚,故胶筒与套管之间的摩擦力是封隔器轴向定位时锚定力的主要来源。不同坐封压力下,胶筒与套管之间的摩擦力的变化情况如图6所示。由图可知,完全坐封后,封隔器胶筒可提供10.1kN大小的锚定力。

图6 不同坐封压力下封隔器锚定性能变化

2 压缩式封隔器优化设计

2.1 优化设计目的

本文所述压缩式封隔器用于细分层注采作业,且受限于层间距未能逐层配备水力锚。此时各级封隔器间距极短,极易因管柱蠕动与套管产生相对滑动导致串层,故应对封隔器进行优化设计,在不降低其密封性能的情况下提升其锚定性能,降低细分层注采时发生串层的可能性。

2.2 优化设计方案

由于串层主要原因为胶筒坐封后可提供的锚定力较低,故优化设计的主要出发点为改良胶筒参数,提升胶筒与套管间接触摩擦力峰值。针对胶筒,提出材质优选结合胶筒几何参数优选的优化设计方案。

2.2.1 胶筒材质优选

当胶筒材料越软,其相同坐封力下的压缩程度也会越高,设计了12组硬度组合方案分别开展模拟,确定边胶筒硬度HA90、中胶筒硬度HA76为最优解,坐封后总锚定力为15.6kN。

2.2.2 胶筒尺寸优化

在优选胶筒材质后,对边胶筒的几何参数提出优化设计,胶筒截面结构如图7所示,尺寸优化方案如表2所示。

表2 胶筒结构参数

图7 胶筒截面结构示意图

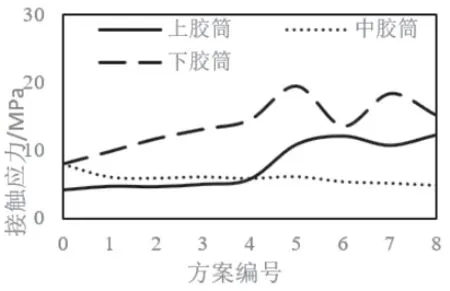

不同优化方案封隔器坐封后胶筒压缩距与截面积变化如图8所示。由图可知,随着胶筒截面积减小,封隔器坐封后的总压缩距逐渐增大,胶筒变形量逐渐增大,胶筒与套管之间压紧程度也逐渐提升。提取不同方案下坐封后胶筒与套管间接触应力峰值如图9所示。由图可知,随着胶筒截面积逐渐下降,封隔器坐封后胶筒接触应力峰值呈现下降趋势;上提管柱后,封隔器胶筒接触应力峰值呈现波动趋势,接触应力变化的趋势与封隔器强度变化趋势相同,接触应力的上述变化趋势说明截面积的减小使得油套环空内橡胶材质填充体积减少,相同载荷作用下胶筒与隔环等之间挤压程度下降。封隔器相同载荷坐封后,随着上下胶筒截面积下降,中胶筒与套管之间的接触应力基本保持不变,上胶筒与下胶筒和套管之间的接触应力峰值呈现先上升后波动的趋势,下胶筒与套管之间接触应力峰值最高,最大接触应力达到19.4MPa,为方案5所得结果;当胶筒截面积低于460mm2时,上胶筒的接触应力峰值高于中胶筒,这说明在这一条件下中胶筒不再起主要密封作用。由图示结果可知,方案5中三胶筒的接触应力水平均较高,且接触应力峰值最高,故从密封性能角度而言,方案5应为胶筒尺寸优化最优解。

图8 封隔器压缩距随胶筒截面积变化

图9 不同优化方案坐封后胶筒接触应力变化

提取了不同优化方案下封隔器坐封之后管柱滑移时,胶筒提供的摩擦力如图10所示,方案0代表优化前结果。由图10所示结果可知,随着胶筒截面积减小,胶筒外壁摩擦应力值逐渐提升,但胶筒摩擦应力峰值随胶筒截面积不成规律性变化;而胶筒结构改进前,胶筒与套管之间摩擦力明显低于结构改进后结果,但胶筒结构改进后,摩擦力随胶筒截面积降低基本保持不变,中胶筒摩擦力也基本保持不变;当胶筒截面积低于460mm2时,上胶筒和下胶筒的摩擦力较高于前述方案,故从锚定性能角度分析,应采取方案5~8为最优解。综合密封性能和锚定性能两方面,应选择方案5作为最优方案,最优方案下封隔器锚定力约为22.5kN,较优化前提升122.8%。

图10 不同方案下胶筒摩擦力变化

3 优化效果测试

3.1 下井前密封性能测试

为验证优化后封隔器密封性能是否提升,基于优化后结构,首先在大庆采油四厂井下工具密封油浸实验室开展了封隔器密封性能测试,该软件为大庆采油四厂通过外协研制得来,可完成井下工具打压坐封及压力界限测试等工作。测试时首先正向打压17MPa模拟坐封过程,并选择4个压力点位进行稳压测试,测试时间为5min;然后泄压并反向打压至25MPa模拟承载过程,并选择4个压力点位进行稳压测试。测试时压降不超过0.5MPa视为稳压,试验测试结果如表3所示。试验结果表明,使用优化后的封隔器结构进行密封性能测试试验时,封隔器坐封过程全程可以正常稳压,当完成坐封后测试密封压力界限时,在10MPa、15MPa、20MPa时均可以正常稳压,而压力达到24.5MPa时封隔器出现泄封现象,证明改进后的封隔器结构可密封的压力约为24.5MPa。

表3 试验测试数据

3.2 现场验封测试

参照SYT 5734-1995标准[11]中要求,选择试验井对优化前后封隔器结构分别进行下井验封测试。所选试验井为封上采下管柱,封隔器下入深度约为1000m,其生产时存在动液面较难测量的缺点,但可以通过环空打压测试封隔器密封性能,故选取此生产井作为封隔器密封能力测试的试验井。测试时验封压力为25MPa,稳压时间为5min,打压循环4次;稳压过程中观测泵压判定封隔器是否发生泄封。

3.2.1 优化前结构验封结果

优化前封隔器的验封曲线如图11所示。由图可知,优化前执行油套环空打压25MPa并进行稳压操作时,封隔器能密封的压力无法达到25MPa,而是仅达到20MPa;且压力无法平稳保持,迅速降至18MPa左右;当重复打压稳压过程时,油套环空压力均仅能稳压在18MPa附近,无法保持20MPa峰值。这说明封隔器优化前的耐压极限为18MPa左右,当油套环空压力超过18MPa后将无法保持并发生泄漏。

图11 优化前结构验封结果

3.2.2 优化后结构验封结果

优化后封隔器的验封曲线如图12所示。由图示结果可知,优化后封隔器密封压力峰值达到24MPa,稳压期间封隔器压力存在一定波动,最低压力约为23MPa;当循环打压时,封隔器稳压峰值实测数据为24.2MPa。上述情况表明,优化后封隔器密封能力上限达到24.2MPa,相较优化前结构而言,其封隔器密封能力约提升33.3%。

图12优化后结构验封结果

4 结语

本文基于数值模拟手段及现场试验测试,对大庆油田采油四厂常用压缩式封隔器的密封及锚定性能进行分析,并基于研究结论进行了优化设计,得到以下结果和结论。

(1)所用压缩式封隔器完全坐封后初封压力约为8.175MPa,坐封后可提供约10.1kN的锚定力;

(2)封隔器在坐封后发生管柱小范围滑移时,封隔器的密封性能不会受到破坏,但细分层注水时易引起封隔器串层;

(3)确定了所使用封隔器胶筒结构和硬度的最优方案,最优方案下封隔器锚定力约为22.5kN,较优化前提升122.8%;

(4)选取试验井验证了封隔器优化方案的可行性,优化后封隔器密封性能较优化前提升33.3%。