基于ProCAST的非牛顿流体压铸过程模拟

2022-08-19陈立珂张志鹏刘宏基

陈立珂 张志鹏 刘宏基

(1. 河北工程大学; 2.邯郸钢铁集团有限责任公司)

0 概述

近年来,我国经济飞速发展,与之相伴的是环境污染问题的日益凸显。轻量化是解决温室气体排放、减少空气污染的重要途径。目前,铝合金、镁合金等有色金属已经在汽车零部件加工领域得到了广泛的应用。半固态加工作为一种新型的近净成形技术,相比于传统的液态铸造过程,具有加工温度低,材料填充平稳、无飞溅,力学性能优良等特点;相比于传统的固态锻造成形过程,具有流动阻力小、可成形复杂形状零件等优点,故半固态加工技术是一种具有巨大应用潜力的加工技术。利用半固态加工技术对铝、镁合金零件进行生产加工,具有巨大的优势[1]。

在半固态温度区间,金属浆料表现出非牛顿流体特征,其粘度要比液态金属高3个数量级以上,并且在充型过程中呈现层流特征,而且其粘度对金属的剪切速率非常敏感。正因为非牛顿流体有着比较复杂的流动行为,所以近年来受到了许多学者的广泛关注[2-5]。

ProCAST软件在模拟压铸成形过程中具有巨大的优势[6]。笔者采用铸造软件ProCAST对铝合金的压铸过程进行了数值模拟。采用其内部自带的Carreau-Yasuda模型对该过程建立模型并进行数值模拟,研究其充型过程中的各个影响因素。为了方便与液态压铸过程进行对比,笔者还建立了液态充型的牛顿粘度模型。

1 压铸模型的建立

因为影响半固态材料性质的因素很多,全面考虑每个因素无疑会提升模型复杂性,所以这里对半固态材料设置如下边界条件:(1)材料是各向同性的;(2)加工温度较高,材料的固相率较低,故模型为近似单相模型;(3)由于充型时间较短,故忽略了时间对剪切粘度的影响;(4)材料在充型过程中变形是均匀的。

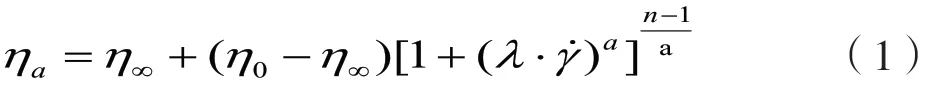

Carreau-Yasuda模型是ProCAST软件中自带的一种非牛顿粘度模型,其表达式为:

式中,ηa——表观粘度,Pa·s;η0——初始粘度,Pa·s;η∞——极限粘度,Pa·s;a——Yasuda系数;λ——相转换系数;n——幂律指数。

该模型的物理含义是将半固态的粘度大致划分为三个区域。当剪切速率很小时,粘度非常高,并且近似为一常数,称为第一牛顿区;当剪切速率很高时,半固态材料的粘度与液态粘度近似,也可看作一常数,称为第二牛顿区;当剪切速率位于两个牛顿区之间时,半固态材料具有剪薄特性,即粘度随着剪切速率的增加而降低,呈现出假塑性,这一区域称为假塑性区。

采用牛顿流体模型来描述液态金属的粘度。由于牛顿流体的粘度为常数,不随剪切速率的变化而变化,因此将牛顿流体的粘度设为10-3pa·s。

为了简化分析过程,笔者首先建立了一个简单的铸型,其几何形状与尺寸如图1所示。

图1 铸型形状及其几何尺寸

为了减少计算时间,采用了虚拟模具。材料选用了A356铝合金,其固相率与温度的关系如图2所示。

图2 合金A356固相率与温度的对应关系

浇铸温度为583 ℃(相应的固相率约为40%),模具预热温度为300 ℃,压铸速度为1.8 m/s。相应的液态压铸温度为620 ℃。模具材料为H13钢,模具与铸件之间的传热系数为1 300 W/(m2·K)。

2 模拟结果与分析

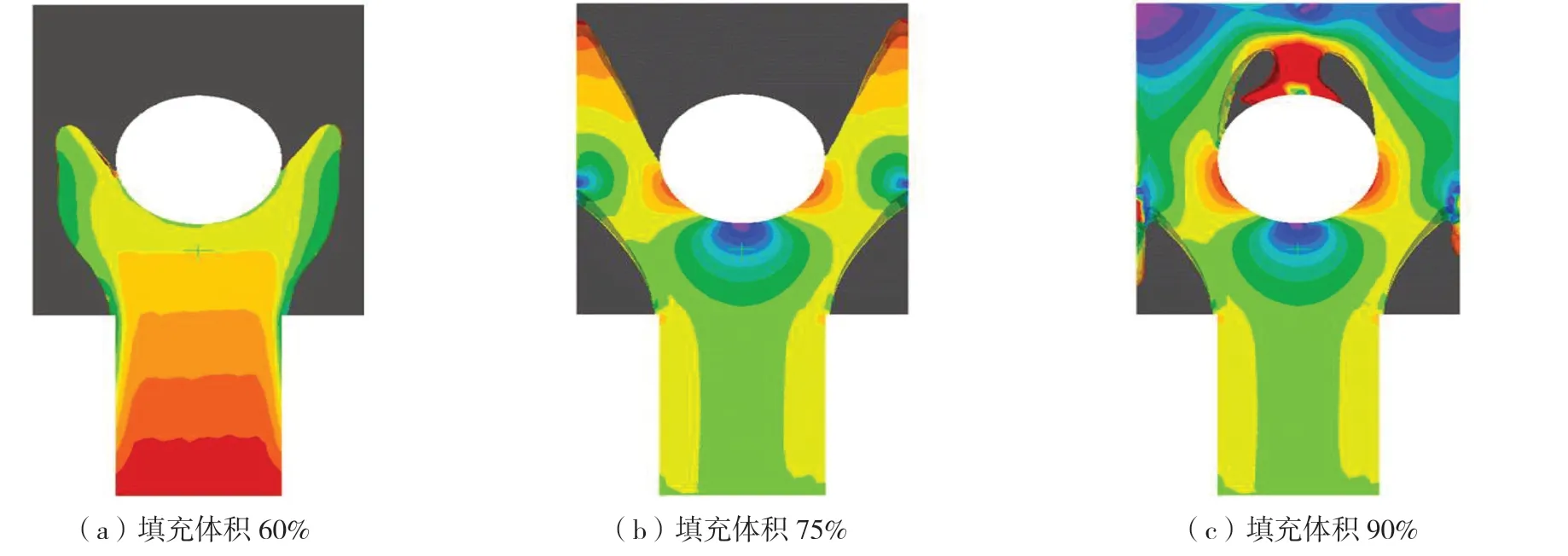

牛顿流体的充型过程如图3所示。

图3 牛顿流体充型过程

从图3可以看出,液态金属在进入模具后,垂直于入口平面向前流动,在遇到障碍物后,金属的前沿部分迅速向模具边部扩展,在充型的最后阶段,模具两侧的金属浆料在模具端部汇聚并产生回流现象。在模具入口处,没有金属浆料进行填充,从而会产生浇不足等缺陷;而在模具端部,金属浆料的回流会产生裹气、夹杂等缺陷。这些缺陷会降低最终成形件的质量。

非牛顿流体的充型过程如图4所示。

图4 非牛顿流体充型过程

从图4可以看出,非牛顿流体的流动状态与牛顿流体呈现出较大的差别。在充型初期,金属在进入模具后立即向两侧扩展,金属前端呈直线式前进,因此模具入口处很快被金属浆料填满,不会产生浇不足的缺陷;金属浆料继续向前运动,在遇到障碍物时,金属浆料的前沿几乎是平直的,因此不会产生飞溅等现象;在流动的后期,障碍物两侧的金属浆料共同向中部汇聚,不会产生回流现象。因此,采用半固态金属浆料进行压铸生产时,可以大大降低缺陷产生的可能性,提高产品的质量。

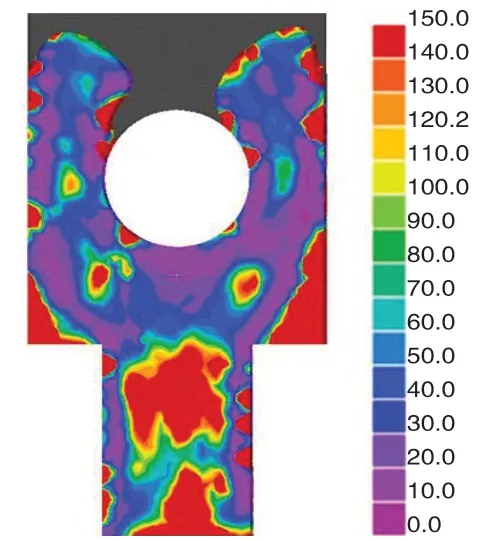

非牛顿流体剪切速率和粘度分布分别如图5、图6所示。

图5 非牛顿流体剪切速率分布(充型体积75%)

图6 非牛顿流体粘度分布(充型体积75%)

从图5和图6可以看出,在剪切速率较高的地方,金属浆料的粘度较低,这表明非牛顿流体在充型过程中表现出伪塑性体特征。在金属浆料与模具壁面接触的地方,金属的粘度较高,这是由于此处的金属与壁面之间存在摩擦作用,使得金属的剪切速率升高而造成的。非牛顿流体的表观粘度通常在1 Pa·s以上,而牛顿流体的粘度一般为10-3Pa·s左右,也就是比液态金属的粘度大3个数量级以上,因此可以保证在充型过程中金属的流动是层流,而非牛顿流体的紊流。

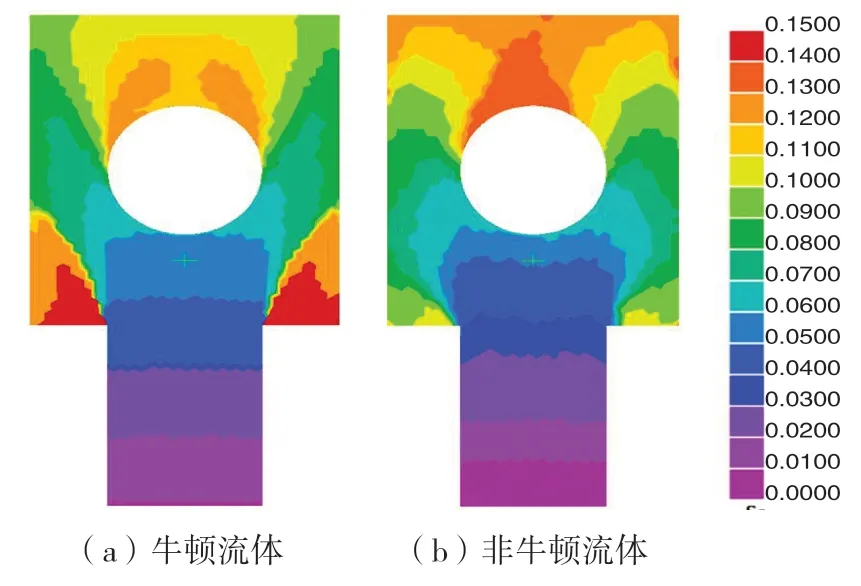

牛顿流体和非牛顿流体的充型时间对比关系如图7所示。

图7 牛顿流体与非牛顿流体的充型时间对比

从图7可以看出,非牛顿流体的充型时间与牛顿流体充型时间相差不大,因此生产效率并不会降低。而且牛顿流体在模具入口处产生无法填充的区域,而非牛顿流体在充型的过程中模具各处基本上均会被填充,因此产生缺陷的可能性大大降低。

3 结论

(1)半固态金属与传统的液态压铸过程相比,表观粘度至少要高3个数量级以上,因此其充型过程十分平稳,不容易

发生飞溅现象;而在液态压铸过程中,金属液的流动属于紊流,流动前沿与铸型碰撞后发生飞溅现象,容易造成卷气等现象,而且铸型中存在未填充区域,易造成铸件的不完整。

(2)剪切速率和压铸速度都对材料的充型有影响。在金属与模具壁面相接触的地方,金属的粘度较低,流动性较好,故具有良好的充型能力。半固态材料是一种典型的减薄非牛顿流体,金属的粘度随着剪切速率的增加而降低。

(3)与牛顿流体相比,非牛顿流体的充型时间变化不大,因此粘度的增加并不会显著降低铸造过程的生产效率。