热成形钢极限冷弯性能及零件碰撞断裂指数关系研究

2022-08-19路洪洲范体强方刚冯毅王建锋崔磊

路洪洲 范体强 方刚 冯毅 王建锋 崔磊

(1. 中信金属股份有限公司,北京 100004;2. 中信微合金化技术中心,北京 100004;3. 中国汽车工程研究院股份有限公司,重庆 401122;4. 通用汽车中国科学研究院,上海 201206;5. 马鞍山钢铁股份有限公司,马鞍山 243041)

1 前言

汽车被动安全试验对车身零部件及总成的总体要求是抗侵入和吸能,主要通过合理的结构设计、合适的材料和工艺选择实现[1]。但无论是整车碰撞还是零件抗侵入(如乘用车B 柱本体及加强板等)或抗压溃吸能性能(如前纵梁前端或前防撞横梁吸能盒等),均要求不发生零件断裂,即存在对零件抗断裂性能的要求。日本和奥钢联的研究人员[2-3]采用水平碰撞冲击试验设备进行了热冲压成形零件的三点弯曲试验,依据试验得到的零部件裂纹差异,通过“碰撞指数(C Index)”公式定量评估热冲压成形零件的开裂程度,进行零件损伤及抗断裂性能评估。为了进一步研究热冲压成形零部件的开裂,采用3 种同厚度、不同成分的1 500 MPa 级热成形钢,在同一模具及产线上制备热冲压零部件,并对零件开展碰撞裂纹对比试验,参考“碰撞指数”定量评估铌微合金化对热冲压成形零件抗碰撞断裂能力的差异。

2 材料及试验方法

2.1 材料准备

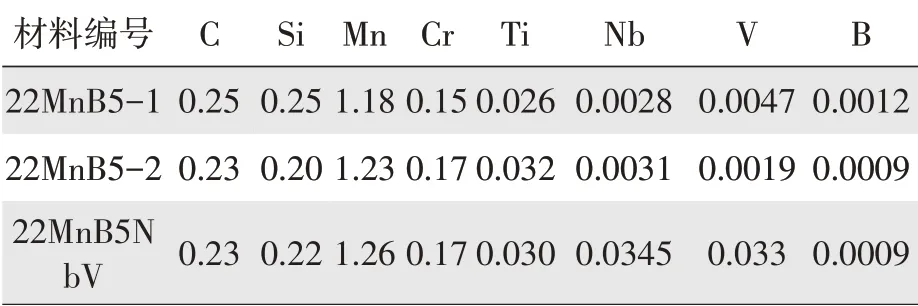

采 用3 种1.4 mm 的1 500 MPa 级AlSi 镀 层 热成形钢作为原材料,3 种材料取自工业大生产,主要成分分析结果如下表1。可见3 种材料主要成分类似,均符合1 500 MPa 热成形钢的成分范围,22MnB5NbV 添加了铌和钒作为微合金化元素。

表1 3种AlSi镀层热成形钢主要成分(质量分数) %

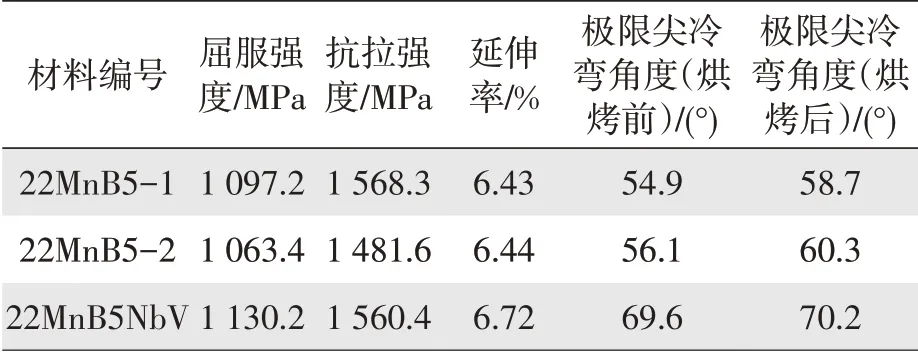

根据GB/T 228.1—2021《金属材料拉伸试验第1 部分:室温试验方法》和T/CSAE 154—2020《超高强度汽车钢板极限尖冷弯性能试验方法》,在热冲压成形零件上取样进行测试,平均力学性能测试结果如表2。3 个钢板成形淬火后的强度和延伸率相差不大,22MnB5-2的强度略低,但极限尖冷弯角度略高于22MnB5-1,22MnB5NbV高于前两者。

表2 3种AlSi镀层热成形钢成形淬火后的主要力学性能

2.2 零件试制及碰撞评价

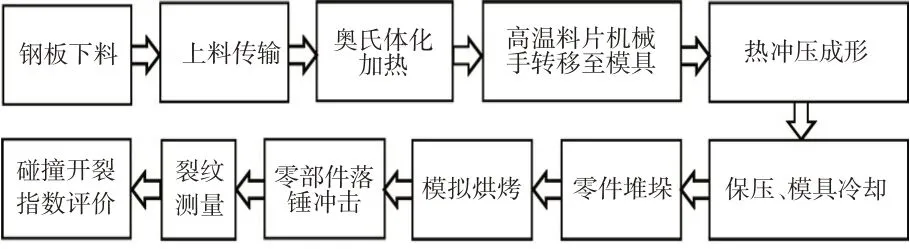

热冲压成形零件试制流程如图1所示,3种热成形钢板下料后,分别进行热冲压,22MnB5-1 和22MnB5-2钢板的奥氏体化加热温度为830~930 ℃,奥氏体化加热时间为300 s,露点控制在-20 ℃以下,已加热料片转移至模具时间控制在11 s以内,保压压力7448 kN,保压时间为8 s。22MnB5NbV钢板采用的奥氏体化加热温度为870~950 ℃,奥氏体化加热时间为257 s,露点控制在-20 ℃以下,已加热料片转移至模具时间控制在11 s以内,保压压力760 t,保压时间为8 s。根据上述热冲压成形工艺参数设定,分别完成前保险杠横梁试制。

图1 热冲压成形零件试制及碰撞评价流程示意

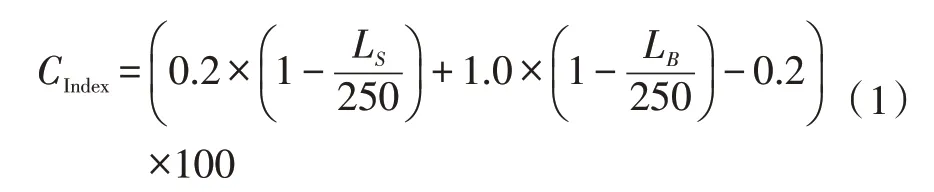

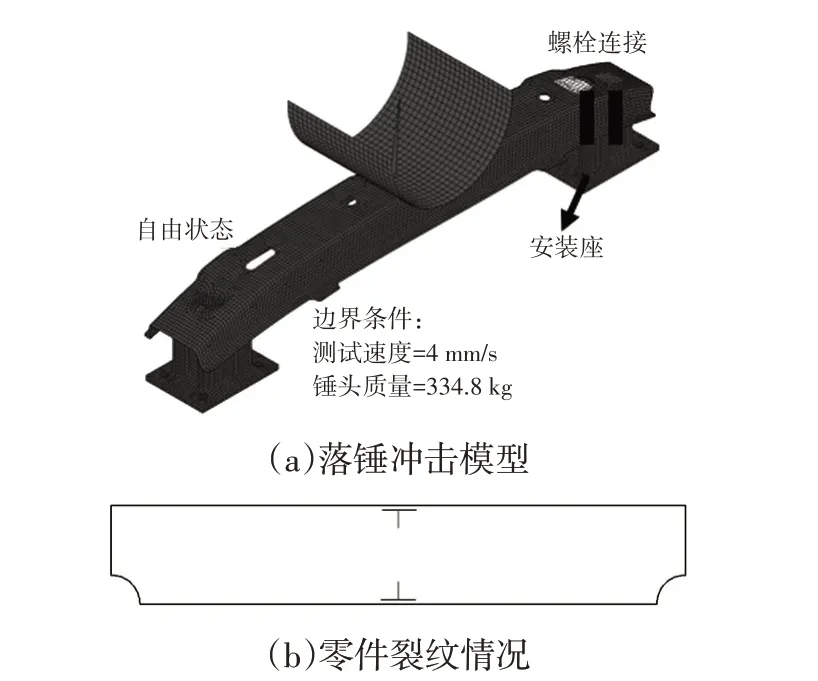

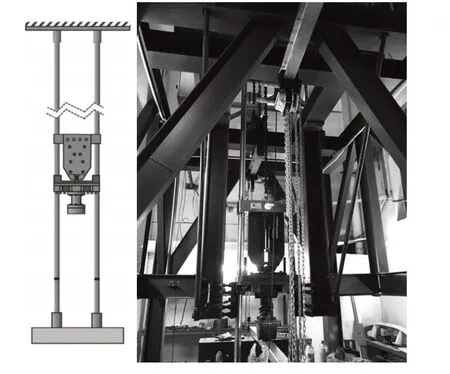

对3 种热冲压成形的前保险杠横梁快速加热到170 ℃,烘烤20 min。分别对3 种热冲压成形的前保险杠横梁进行落锤碰撞试验,落锤冲击模型如图2a 所示。试验设备实物如图3 所示,该试验设备采用电机伺服控制方式,试验碰撞速度为14.4 km/h(4 m/s),落锤实际质量为334.8 kg,其中落锤锤头质量为26.4 kg,锤头基体总体质量(包括锤头、连接螺栓、连接支座和配重板垫板)为234.8 kg,配重板共2 块,单块质量为50 kg,仅存在竖直的Z 向位移。为定量评估前保险杠横梁零件落锤试验后的开裂程度,定义了一个称为“碰撞断裂指数(CIndex)”的指标,该指数考虑了零件表面小裂纹(Small Crack)和贯穿厚度方向的大裂纹(Big Crack),碰撞断裂指数定义见公式(1)。

式中:LS为零件表面的小裂纹长度;LB为贯穿零件钢板的大裂纹长度。零件落锤碰撞试验结束后,零件上的裂纹情况根据如图2b 所示记录,垂直零件长度方向的裂纹定义为横向裂纹,如图中的上竖线及下竖线示意,平行零件长度方向的裂纹定义为纵向裂纹,如图中的上横线及下横线示意。

图2 前保险杠横梁落锤冲击模型及待测的裂纹情况示意

3 落锤试验结果

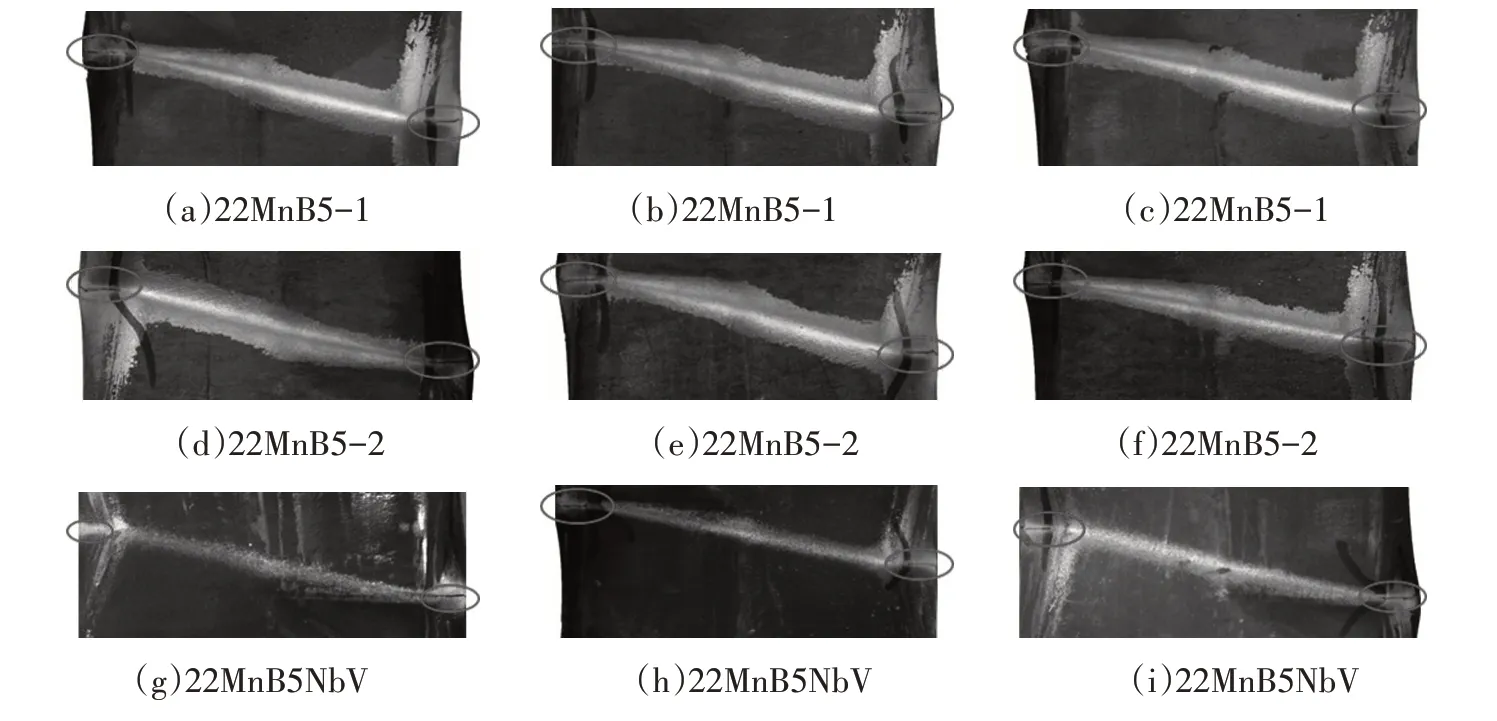

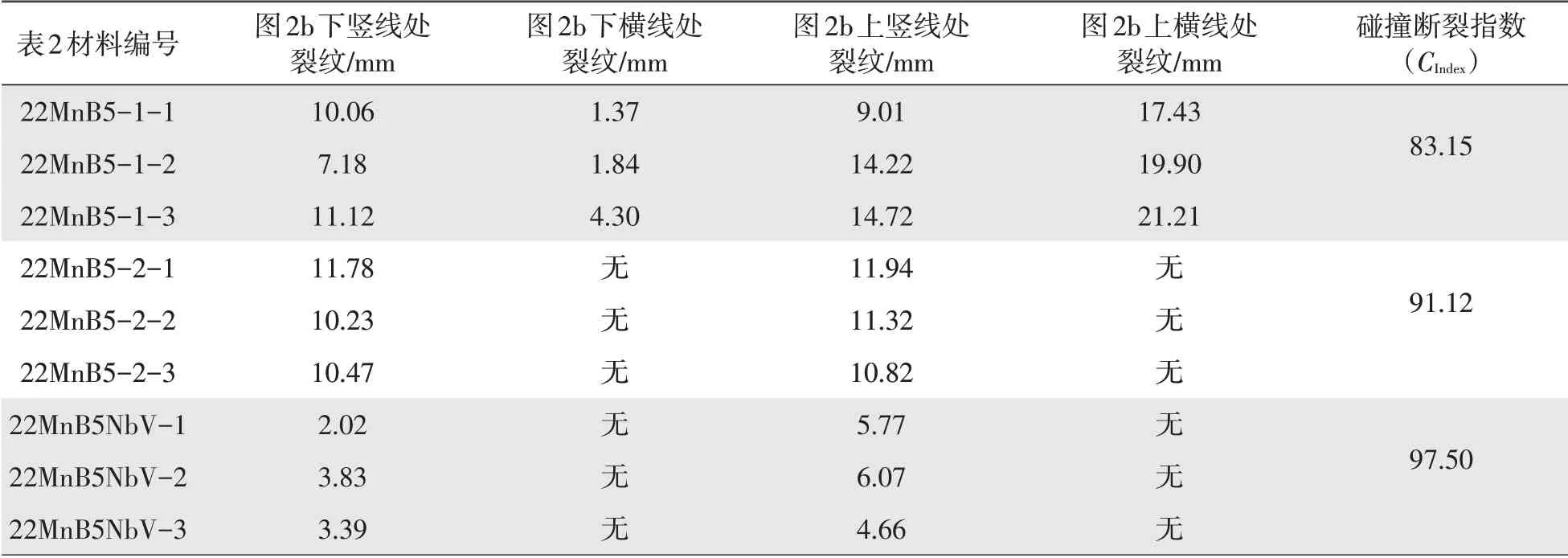

热冲压成形的前保险杠横梁零件落锤试验后的横向碰撞裂纹情况见图4,根据所有裂纹的测量,并依据公式(1)的计算,得到如表3 的裂纹尺寸及计算的碰撞断裂指数。

图3 防撞梁落锤冲击试验设备

如表3所示,3种零件的碰撞断裂指数CIndex分别为83.15、91.12和97.5,可见采用22MnB5NbV制造的热冲压成形的前保险杠横梁零件的抗碰撞开裂能力明显高于不含铌的传统材料制备的热成形零件。

图4 热冲压成形的前保险杠横梁零件落锤测试后的横向碰撞裂纹

表3 零件落锤碰撞试验1 h后的裂纹尺寸及计算的碰撞断裂指数

4 讨论

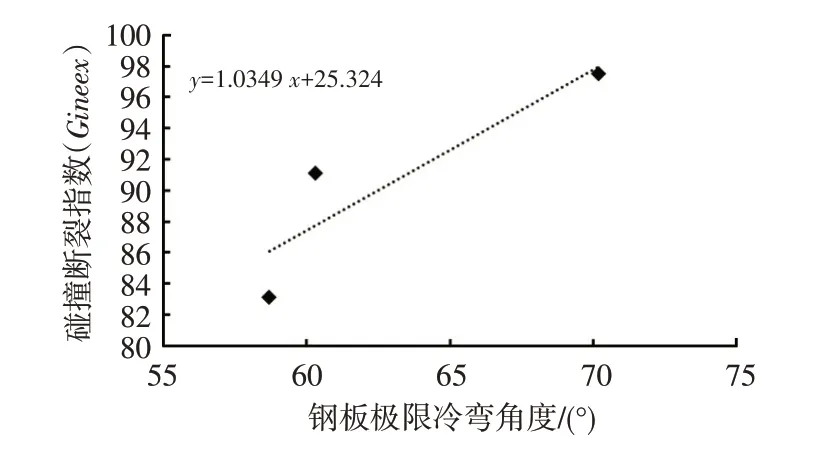

对比表2 和表3,可以发现,前保险杠横梁零件碰撞断裂指数与钢材的强度和延伸率没有显著的关联关系,但热成形钢板淬火烘烤后的平均极限尖冷弯角度与零件碰撞断裂指数的关系见图5。可见,随着钢板热成形并淬火烘烤后的平均极限尖冷弯角度增大,所制造的热冲压成形零件的碰撞断裂指数提高,这与文献[2-3]的结论一致。因而,热成形钢的极限尖冷弯角度是衡量热冲压成形零件的碰撞断裂的关键指标之一,如何提高热成形钢极限尖冷弯角度需要深入的讨论。

图5 钢板热成形淬火并烘烤后的平均极限尖冷弯角度与零件碰撞断裂指数的拟合关系

金属材料的断裂主要有以下3 种机制。

a.微孔聚合断裂机制[4];

b.表面粗糙-应变诱导开裂机制[5];

c.晶界无沉淀区(Precipitation Free Zone,PFZ)诱导开裂机制[6]。

PFZ 机制主要描述铝合金和部分IF 钢的开裂,表面粗糙-应变诱导开裂机制描述了一种韧性开裂机制,马氏体热成形钢及零部件的开裂更趋向脆性开裂,而热成形钢板极限尖冷弯失效的宏观表现形式均为局部的大变形开裂,符合微孔聚合断裂机制。微孔聚合断裂机制是在外力作用下,在微米级夹杂物和第二相粒子与基体的界面处,或在晶界、孪晶带、相界、大量位错塞积处形成微裂纹,因相邻微裂纹的聚合产生微孔洞,然后微孔长大、增殖,最后发生断裂。Reusch F.等[7]详细阐述了金属材料变形过程中的微孔萌生、聚合、形成裂纹的上述过程。Meya R等[8]测量和比较了高强度钢板在冷弯前和冷弯后的材料内部微孔数量,发现高强度双相钢钢板在冷弯前的微孔数量少于85 000个,微孔密度为11个/mm3,而冷弯尖角的外表面变形开裂区域的微孔数量达到了27 500 000 个,微孔密度达到了390 000 个/mm3。即高强度双相钢钢板弯曲变形产生了大量的微孔,这些微孔是高强度钢板变形开裂的主要原因,即高强度钢板变形开裂属于上述的微孔聚合断裂机制。

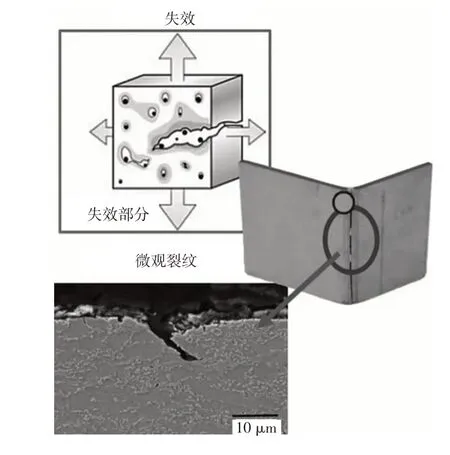

图6 展示了极限尖冷弯的开裂、裂纹的显微组织照片、以及理论上的微孔聚合裂纹的比较,三者可认为是从宏观、微观以及机制层面所描述的同一个过程。以上分析可见,微孔萌生成为控制热成形马氏体钢断裂过程的主要环节。影响热成形钢的极限尖冷弯开裂微孔萌生的主要影响因素如下。

a.微米级夹杂物和第二相粒子存在;

b.有硬度差的组织存在,如带状组织与基体组织的硬度差,以及基体中存在少量铁素体组织与马氏体组织的硬度差。

影响热成形钢的极限尖冷弯开裂微孔产生和扩展的主要影响因素如下。

a.微米级夹杂物和第二相粒子数量;

b.晶界、相界数量。

图6 极限尖冷冷弯的开裂、裂纹的显微组织照片、以及理论上的微孔聚合裂纹的比较

热成形钢中的微米级夹杂物和第二相粒子主要是TiN 以及一些氧化物夹杂,根据微孔聚合断裂机制,在钢板变形时,由于微米级夹杂物和第二相粒子的硬度、变形能力与基体不同,造成两者的变形难以协同,故在热成形钢变形时,TiN 微米级夹杂物与基体的界面处产生大量的微孔。同时,不同碳含量的马氏体板条界面、带状组织也可能产生微孔。由于铌微合金化可以显著细化原始奥氏体晶粒进而细化马氏体板条,可以有效抑制微孔萌生、连接和微裂纹的扩展,进而可以一定程度抑制热成形钢和热冲压成形零部件的断裂。铌微合金化可以有效降低热成形钢中的带状组织、降低偏析,进而降低了不同位置的碳偏析,也可以抑制高碳组织裂纹的萌生以及抑制了裂纹的扩展。另外由于固溶钒和固溶铌提高了钢材的淬透性,降低了铁素体软相产生,也有利于降低两相硬度差造成的微孔萌生。

因而提高铝硅镀层热成形钢极限尖冷弯角度的路径如下。

a.钢种的纯净化,抑制微米级夹杂;

b.严格控制、降低或去除Ti 元素和N 元素含量,避免过量的微米级TiN 生成,如铌钼合金化的1.8 GPa 及以上的热成形钢中,由于Mo 元素提高了热成形钢的淬透性,可以将钢中的B 和Ti 去掉,进而大幅度减少了TiN 微米级夹杂物的形成,可以有效减少微孔的形成;

c.控制马氏体基体的碳偏析,如添加铌降低带状组织;

d.细化晶粒,增加晶界数量,增加裂纹在晶界的扩展路径;

e.添加Mo、Cr、V、铌淬透性元素,抑制微量铁素体软相产生;

f.对于带有脱碳层的热成形钢和热冲压成形零部件,由于脱碳层硬度低、变形能力强,脱碳层可以遵从表面粗糙-应变诱导开裂机制,因而不易产生裂纹。

当然,本研究中铝硅镀层22MnB5NbV热成形钢成形淬火后的极限冷弯角度以及制造的热冲压成形零件的碰撞断裂指数更高的原因,除了铌钒复合微合金化带来的性能提升外,可能与铝硅镀层的差异以及热成形参数也有一定的关系,还需要进一步的研究。

5 结论

对3 种铝硅镀层的22MnB5-1、22MnB5-2 和22MnB5NbV 性能以及热冲压成形的零件进行了极限尖冷弯和落锤碰撞对比试验,结果如下。

a.铝硅镀层的22MnB5NbV 钢板热成形淬火后的极限尖冷弯角度显著高于传统的铝硅镀层的22MnB5。

b.3 种零件的碰撞断裂指数CIndex分别为83.15、91.12 和97.50,铌钒复合微合金化的22MnB5NbV制造的热冲压成形零件的碰撞断裂指数最高,具有最高的抗碰撞断裂能力。

c.随着热成形钢板热成形淬火并烘烤后的平均极限尖冷弯角度增大,所制造的热冲压成形零件的碰撞断裂指数提高,两者成同比关系。

d.提出了影响热成形钢的极限尖冷弯开裂的微孔萌生、微孔聚集、裂纹扩展的主要影响因素,并提出了优化路径,铌微合金化是提高热成形钢极限尖冷弯角度和热冲压成形零件的碰撞断裂指数的主要因素之一。

致谢

参与此项目研究的还有马鞍山钢铁股份有限公司晋家春、通用汽车中国科学研究院卢琦、中信金属股份有限公司郭爱民、中国汽车工程研究院股份有限公司马鸣图,特此致谢。