金属板材高精度断裂卡片研发及应用

2022-08-19梁宾张冲范吉富王腾腾赵岩娄燕山

梁宾 张冲 范吉富 王腾腾 赵岩 娄燕山

(1. 北京理工大学重庆创新中心,重庆 401120;2. 西安交通大学,西安 710049)

1 前言

当前汽车工业正在外部驱动和内部需求的双重条件下发展。在外部环境层面,一方面因为全球环境日益严重,各国的低碳环保需求促使汽车行业朝着轻量化和新能源方向发展;另一方面随着汽车行业的不断发展,各国相关机构相继发布了更加严苛的汽车碰撞法规或标准,其中美国公路安全保险协会(IIHS)和中保研采用的正面25%偏置碰撞对汽车的结构安全设计和选材提出了更大的挑战。中国汽车行业近20 年得到了迅速发展,进口、合资和国产汽车已经形成三足鼎立之势,市场竞争愈演愈烈,制造成本和开发周期已经成为关系汽车企业生死存亡的两大核心要素。如何充分利用高精度计算机仿真技术的优势,在开发前期指导研发人员更快、更准地进行汽车结构设计和选材,成为汽车企业未来必须发展的核心技术。

近年来,随着计算机技术和有限元原理的不断成熟,LS_DYNA、ABAQUS 有限元软件被逐步推广应用于汽车行业,使得有限元仿真技术在汽车行业中的应用深度和广度都得到了快速发展。在有限元仿真技术中,本构模型用于表征材料的变形行为,断裂模型用于预测材料的断裂行为。汽车在服役过程尤其是碰撞过程中,常常伴随着应力状态复杂和应变率变化范围大两大主要特点[1-2],传统的本构模型及断裂模型已无法满足准确表征汽车零部件在服役和碰撞过程中的变形及断裂行为的需求。随着汽车碰撞安全越来越受到重视,如何发展面向汽车使用及碰撞安全仿真技术,开发高精度的本构模型及断裂卡片是当前各大主机厂的迫切需求和技术难点。

本研究以车用金属板材为使用对象,将从理论发展及应用两方面,对汽车行业有限元仿真技术中常用的本构模型及断裂模型进行阐述,为汽车行业高精度的断裂卡片开发提供参考。

2 本构模型

本构模型泛指应力张量与应变张量之间的关系,其作用主要是将连续介质的变形与内力联系起来[3]。针对汽车用金属板材,常用本构模型来描述材料的弹塑性变形行为。金属板材的本构模型主要包含屈服准则、硬化准则、应变率强化准则几个方面。屈服准则用于描述材料何时进入屈服面;硬化准则用于描述材料变形过程中屈服应力的变化情况[4];应变率强化准则用于描述不同应变率下材料变形过程中屈服应力的变化情况。

2.1 屈服准则

屈服方程用来表示屈服发生时各个应力分量之间的关系,当等效应力Φˉ( )σ 达到一定值时,材料开始屈服。根据是否考虑各向异性分为各向同性和各向异性屈服方程。

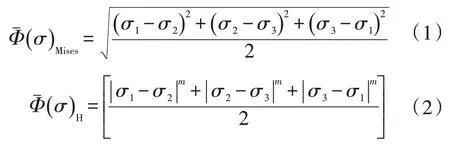

Von Mises方程是最常用的各向同性屈服方程,如公式(1)所示,考虑了第二主应力的影响,被试验证明更接近于试验结果。此外Hosford 非二次各向同性屈服方程[5],如公式(2)所示,m 作为指数,可以调节屈服面曲率。对于体心立方晶体(BCC)材料,m 值推荐为6,对于面心立方晶体(FCC)材料,m 值推荐为8。当m=2时,退化为Von Mises准则。

式中,σ1,σ2,σ3表示第一、第二、第三主应力。

常用各向异性屈服方程有Hill48、Yld89、Yld2000-2d、Lou-Yoon’2018。

a.Hill48 各向异性屈服方程[6]。

平面应力状态下Hill48 各向异性屈服方程如公式(3)所示,有4 个参数,为保证标定效果,根据不同标定方法分为R-based Hill48 和S-based Hill48。R-based Hill48 用来描述塑性势函数,由r-值标定。S-based Hill48 用来预测不同方向下的屈服应力,由归一化屈服应力比标定。

式中,K1,K2为应力张量不变量,a,c,h 和P 为方程参数,m 为指数。对于体心立方晶体(BCC)材料,m 值推荐为6,对于面心立方晶体(FCC)材料,m 值推荐为8。

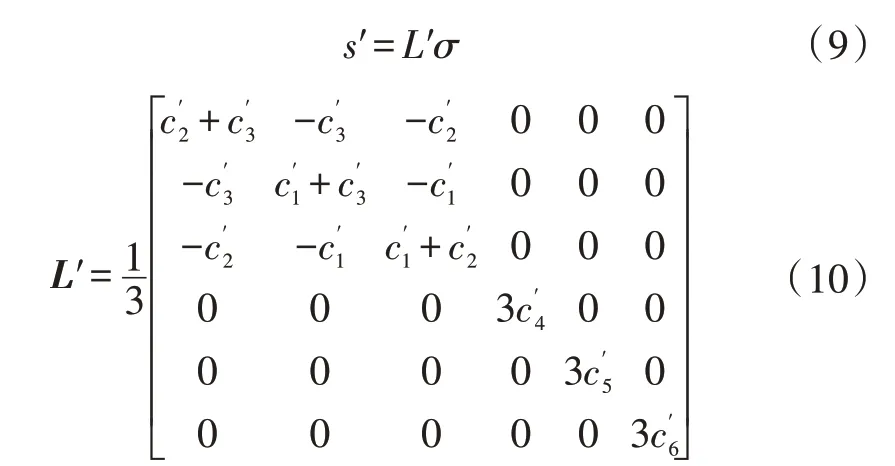

c.Yld2000-2d 各向异性屈服方程[8]。

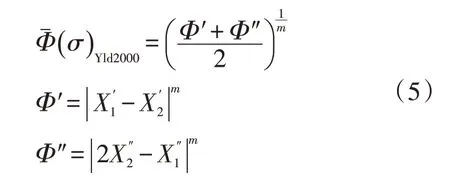

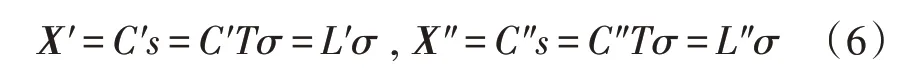

Barlat 等提出了适用于平面应力状态的Yld2000-2d 各向异性屈服方程,如公式(5)所示,共有8 个参数。

力张量的主值,m为指数。两个经过线性转换后的偏应力张量分别为X′和X″,线性转换公式如下。

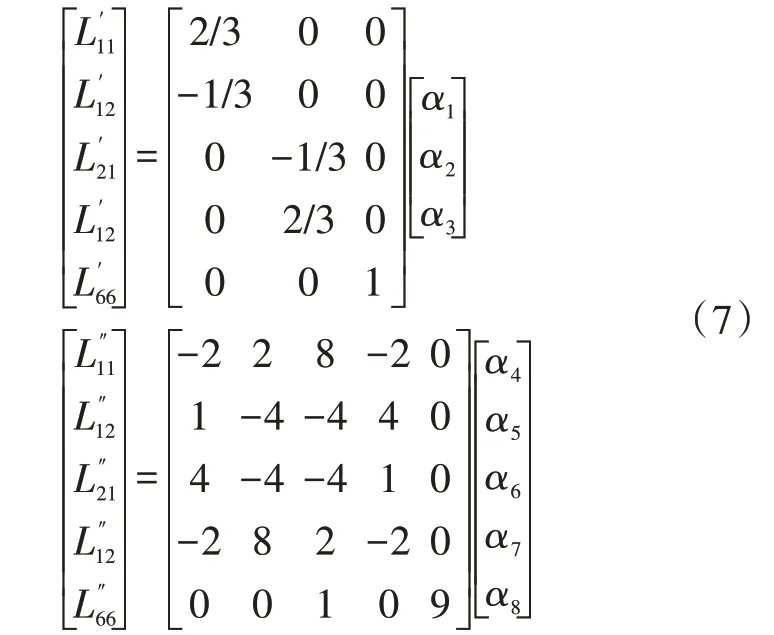

式中,L′和L″为线性转换矩阵,如下。

式中,α1~α8为模型方程参数。

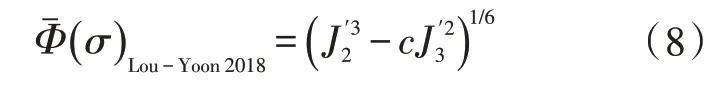

d.Lou-Yoon’2018 各向异性屈服方程[9]如下。

不同于上述基于主应力的屈服方程,Lou-Yoon’2018 各向异性屈服方程基于第二和第三偏应力不变量,形式如下。

平面应力状态下,Lou-Yoon’2018 各向异性屈服方程有4 个各向异性参数值用来调节屈服面曲率。对于BCC 材料,c 值推荐为1.226,对于FCC 材料,c 值推荐为2。

2.2 硬化模型

金属材料的硬化模型分为各向同性硬化模型、随动硬化模型和混合硬化模型[10]。

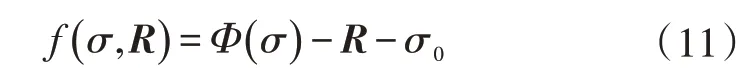

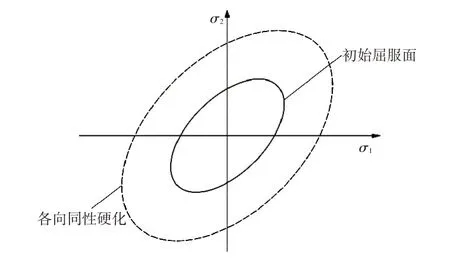

各向同性硬化模型由Hill[11]提出,如式(11)所示。模型中假设材料在发生塑性变形时,屈服面的形状和位置保持不变,向外呈同步扩张,如图1所示。

式中,f为屈服函数,σ0为初始屈服应力,R为与等效塑性应变有关的标量函数。

图1 各向同性硬化模型屈服面的变化[10]

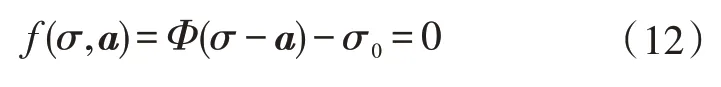

随着Krige[12]等提出动硬化模型,如式(12)所示。模型中假设材料在发生塑性变形时,屈服面的形状和大小保持不变,只发生位置的改变,如图2 所示。

式中,a为背应力张量,σ0为初始屈服应力。

图2 随动硬化模型屈服面的变化[10]

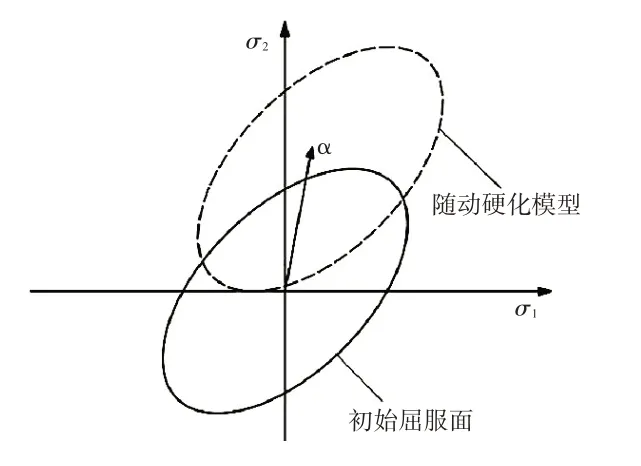

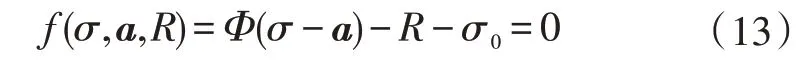

混合硬化模型由Chaboche[13]提出,如式(13)所示。模型中假设材料在发生塑性变形时,屈服面即发生位置的改变,也会发生形状的各向同性扩张。

式中,a 为背应力张量,σ0为初始屈服应力,R 为与等效塑性应变有关的标量函数。

对于汽车用金属板材而言,常用各向同性硬化模型来描述材料变形过程中屈服应力的变化情况。一般根据硬化模型在大应变下应力是否收敛分为饱和型硬化模型和非饱和型硬化模型。

非饱和硬化模型有以下5 种。

Ludwik.P[14]在1909 年提出的Ludwik 模型,如下所示。

式中,σ0为屈服强度,εp为塑性应变,K 和n 为材料常数。

Hollomon.J.H[15]在1945 年提出的Hollomon 模型,如下所示。

式中,εp为塑性应变,K和n为材料常数。

Swift.H.W[16]在1952 年提出的Swift 模型,如下所示。

式中,ε0为初始应变,εp为塑性应变,K 和n 为材料常数。

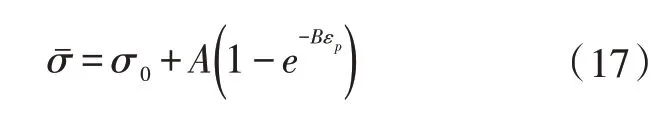

饱和硬化模型数量较少,一般常用的有Voce E[17]在1948 年提出的Voce 硬化准则,如下所示。

式中,σ0为屈服强度,εp为塑性应变,A 和B 为材料常数。

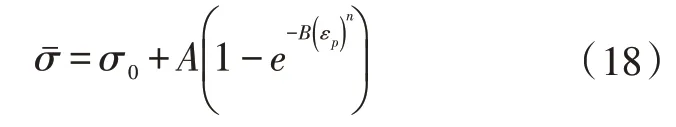

J. E.Hockett 和O.D.Sherby[18]在1975 年提出的Hockett-Sherby 硬化准则,如下所示。

式中,σ0为屈服强度,εp为塑性应变,A,B 和n 为材料常数。

2.3 应变率强化

应变率强化是材料在塑性变形过程中变形抗力随着应变率的增加而增加的现象,属于材料发生塑性变形时的强化效应[19]。对于大多数汽车用金属板材而言,都存在应变率强化效应。在本构模型中,常采用Johnson-Cook 方程[20]、Cowper-Symonds 方程[21]和Table 表[22]3 种方式来考虑金属板材的应变率强化效应。

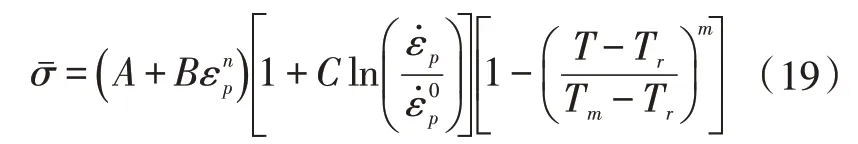

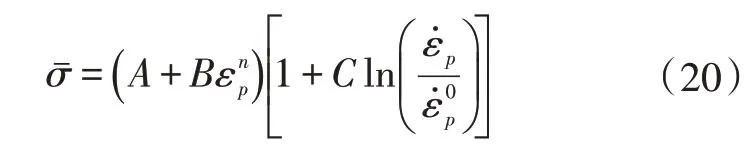

Johnson-Cook 方程中,等效应力是塑性应变、应变率和温度的函数[23],如下所示。

p为参考应变率,T为温度,Tr和Tm分别是室温和材料熔点,A,B,C,n和m为材料常数。针对汽车用金属板材,常不考虑Johnson-Cook 方程中的温度项,即Johnson-Cook 方程简化为:

在Johnson-Cook 方程中考虑应变率效应时,根据材料在不同应变率下的真应力-真应变曲线和屈服强度值进行拟合,即可获得A,B,C,n参数值。

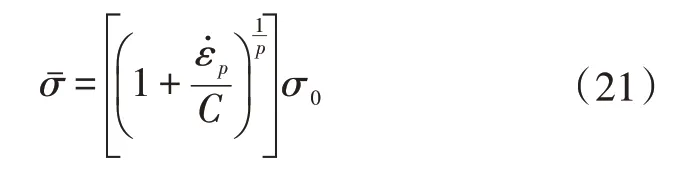

Cowper-Symonds 方程中,材料在不同应变率下的屈服强度可通过准静态条件屈服强度进行求解,如下所示。

式中,σ0为准静态条件下的屈服应力,C,P为材料常数。在Cowper-Symonds 方程中考虑应变率效应时,根据材料在不同应变率下的屈服应力值进行拟合,即可获得C,P参数值。

Table 表是以表格的形式,直接输入材料在不同应变率下的真应力-真应变曲线,在计算过程中,根据单元的应变率变化情况,直接调用对应应变率下的真应力-真应变曲线,从而达到考虑材料应变率效应的目的。对于未在Table 表中定义的应变率,计算时直接采用相邻应变率区间的真应力-真应变曲线进行线性插值,从而获得该应变率对应的真应力-真应变曲线。

2.4 LS_DYNA常用材料金属板材本构模型

LS_DYNA是强大的有限元计算软件,其显示算法特别适合求解各种非线性动力学问题,广泛应用于高速碰撞、汽车安全结构设计领域。针对汽车用金属板材,在LS_DYNA 软件中,可用多种本构模型计算材料的塑性变形行为,具体如表1 所示。其中Mat_24 为各向同性本构模型,采用Mises 屈服准则和线性外延方式,可通过Cowper-Symonds 或Table的形式考虑应变率效应。Mat_36 为各向异性本构模型,采用Barlat 屈服准则和Voce、Gosh 硬化模型,可通过Cowper-Symonds 或Table的形式考虑应变率效应。Mat_98 为Johnson-Cook 本构模型,采用Von Mises 屈服准则和Ludwik 硬化准则,通过Johnson-Cook方程中的对数函数形式考虑应变率效应[22]。

表1 LS_DYNA中常用的金属板材本构模型

3 断裂失效模型

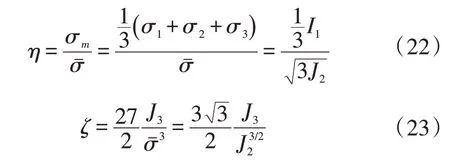

材料的断裂机制主要分为脆性断裂和韧性断裂[24]。脆性断裂一般指材料发生断裂前无明显的宏观变形,如玻璃、陶瓷等发生的断裂现象。韧性断裂一般指材料发生断裂前产生较大的塑性变形,金属材料的断裂常为韧性断裂。韧性断裂由金属内部微观孔洞成核、聚集和长大导致,即是损伤累积的结果[25]。研究指出,金属材料的韧性断裂与应力状态有关[26],在三维应力状态下,材料的应力状态常用应力三轴度η 和Lode 角参数x 共同表征[27],在二维应力如平面应力状态下,由于第三主应力为零,材料的应力状态只需用一个参量如应力三轴度η 或Lode 角参数ζ 表征。应力三轴度η和Lode 角参数ζ 计算公式如下。

式中,σm为平均应力,σˉ为等效应力,σ1、σ2、σ3为第一、第二、第三主应力,I1为第一应力张量不变量,J2、J3为第二、第三偏应力张量不变量。

汽车用金属板材在发生断裂之前常伴随着明显的塑性变形,这种断裂失效行为属于韧性断裂。在LS_DYNA 等有限元软件中,常用断裂失效模型对材料的韧性断裂进行预测。目前,常用的断裂失效模型包含常应变模型、Johnson-Cook 模型、GISSMO(Generalized Incremental Stress State Dependent Damage Model)模型、MMC(Modified Mohr-Coulomb Model)模型、DIEM(Damage Initiation and Evolution Model)模型、DF 模型、PDrucker 模型,其中Johnson-Cook、GISSMO、MMC 和DIEM 断裂失效模型基于损伤理论发展起来,模型中考虑了应力状态对材料断裂性能的影响,广泛地应用于汽车用金属板材断裂失效行为的有限元分析预测中。

3.1 常应变断裂失效模型

常应变断裂失效模型一般是以单向拉伸应力状态的临界断裂应变(等效失效塑性应变)作为判断材料发生韧性断裂的阈值,一旦等效塑性应变达到该阈值,材料即发生韧性断裂,公式如下。

式中,εf为单向拉伸应力状态对应的等效失效塑性应变。

常应变模型作为最早使用的断裂失效模型,在汽车碰撞仿真分析中使用最为广泛,具有简单、易实现的优点。然而,由于材料在不同应力状态下的等效失效塑性应变是不相同的,常应变断裂失效模型仅适用于单向拉伸应力状态,且预测精度较低。

3.2 Johnson-Cook断裂失效模型[28]

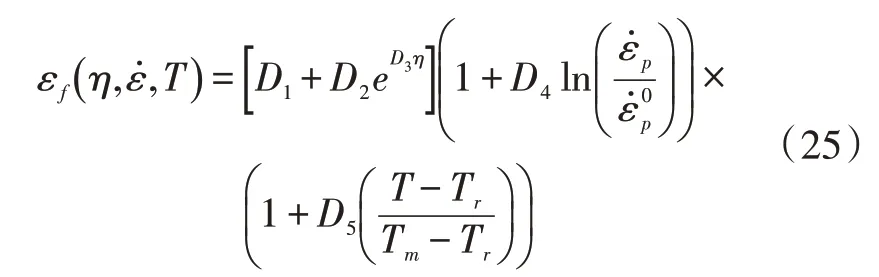

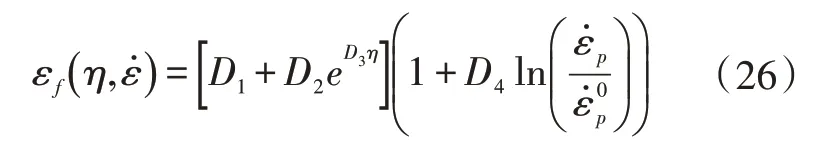

Johnson-Cook 断裂失效模型是基于孔洞增长理论提出的,模型中考虑了应力三轴度、应变率和温度对材料断裂性能的影响,公式如下。

Johnson-Cook 断裂失效模型中采用损伤因子D判定失效时刻,损伤因子D的计算如下所示。

式中,dεp为塑性应变增量。当D=1 时,材料失效,裂纹产生。

Johnson-Cook 断裂失效模型可以同时考虑应力状态和应变率对材料断裂性能的影响,在高应力三轴度区有较高的预测精度,目前,Johnson-Cook断裂失效模型在汽车碰撞中具有较大的适用性。

3.3 GISSMO断裂失效模型[29]

GISSMO 断裂失效模型是一种唯象损伤力学模型,以非线性损伤累积的方式描述材料从变形到断裂失效的整个过程,而不追究损伤的物理背景和材料内部的细观结构变化。GISSMO 断裂失效模型基于Johnson-Cook 断裂失效模型发展起来,主要包含路径相关断裂准则和不稳定性准则,能预测材料在不同应力状态下的断裂失效行为。

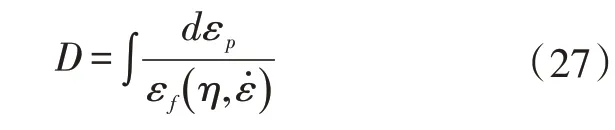

GISSMO 路径相关断裂准则中,允许任意路径的裂纹产生,裂纹的产生与否由损伤因子D 决定,如下所示。

式中,n′为损伤积累指数,ΔD 为损伤因子增量,Δεp为塑性应变增量,ef( η,ζ )不同应力状态下材料的等效失效塑性应变。当D=1时,材料失效,裂纹产生。

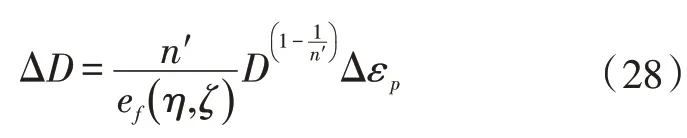

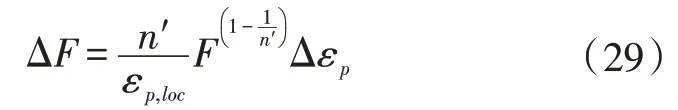

GISSMO 路径相关不稳定性准则用于确定材料发生不稳定性变形的时刻。以准静态标准拉伸试验为例,拉伸过程中,材料发生塑性变形后,继续加载时,材料将发生不稳定性变形(颈缩),进而产生断裂失效。材料的不稳定变形由不稳定性因子F决定,如下所示。

式中,ΔF 为不稳定性因子增量,εp,loc为不同应力状态下材料发生不稳定性变形的等效塑性应变。当F=1 时,材料开始发生不稳定性变形。

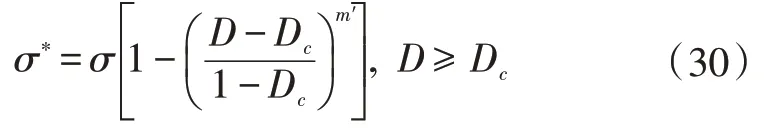

材料开始发生不稳定性变形后,GISSMO 断裂失效模型对材料的真应力进行修正,修正后的真应力逐渐衰减,直到产生断裂失效,材料失效时,真应力衰减为零。修正方程如下所示。

式中,σ 为修正前的真应力,σ*为修正后的真应力,Dc为F=1时对应的损伤因子值,m′为应力衰减指数。

3.4 MMC断裂失效模型[30]

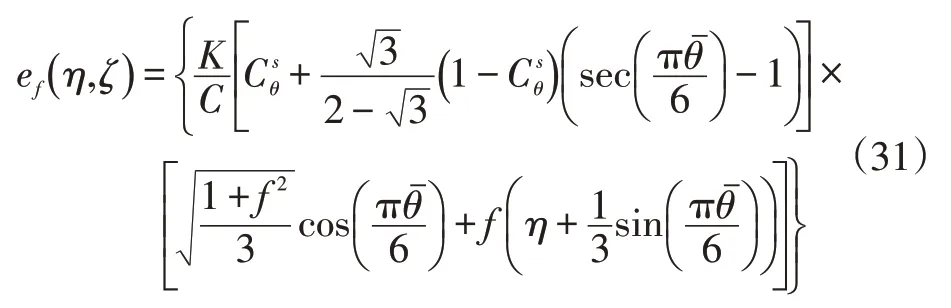

2007 年,Bai,Y 和Wierzbicki,T 基于Mohr-Coulomb 断裂机理,采用应力三轴度和Lode 角替换Mohr-Coulomb 模型中的相关参数,得到MMC 断裂失效模型,如下所示。

式中,ef( η,ζ )为不同应力状态下材料的等效失效塑性应变,f为材料内部摩擦系数,Cθs为Lode角依赖性参数,K,C,n为模型参数。

在MMC 断裂失效模型中,假设损伤按照线性进行积累,定义的损伤因子D如下所示。

当D等于1 时,材料失效,裂纹产生。

3.5 DIEM断裂失效模型[31]

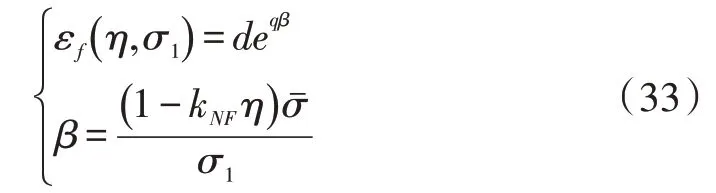

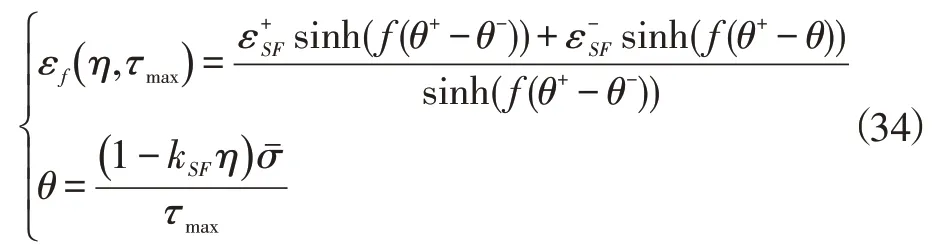

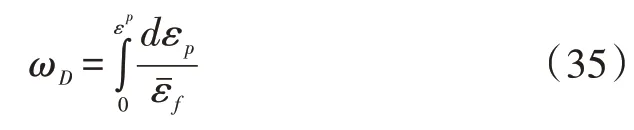

DIEM 断裂失效模型假设材料的断裂是由损伤产生和损伤演化导致,其中损伤产生准则用于判断材料何时发生不稳定性变形,损伤演化用于判断材料何时发生断裂。

损伤产生准则分为正向准则和剪切准则。正向准则公式如下。

式中,β 为归一化主应力,σ1为第一主应力,σˉ为等效应力,εf( )η,σ1为不同应力状态下材料发生不稳定性变形时的等效塑性应变,d,q,kNF为模型参数。剪切准则公式如下。

式中,ε+SF为双轴拉伸发生不稳定性变形时的等效塑性应变,ε-SF为双轴压缩发生不稳定性变形时的等效塑性应变,θ 为归一化剪应力,θ+为双轴拉伸时的剪应力参数,θ-为双轴压缩时的剪应力参数,τmax为最大剪应力,σˉ为等效应力,εf( )η,τmax为不同应力状态下材料发生不稳定性变形时的等效塑性应变,f,kSF为模型参数。

DIEM 断裂失效模型的损伤产生准则中,损伤产生因子ωD=1 时,材料发生不稳定性变形,损伤产生因子ωD计算公式如下。

材料发生不稳定性变形后,随着进一步发生塑性变形,损伤开始演化和累积。DIEM 断裂失效模型中,采用塑性位移计算损伤因子D值,如下所示。

式中,ΔD 为损伤因子增量,Δup为塑性应变增量,为不同应力状态材料的失效塑性位移。当D=1 时,材料失效,裂纹产生。

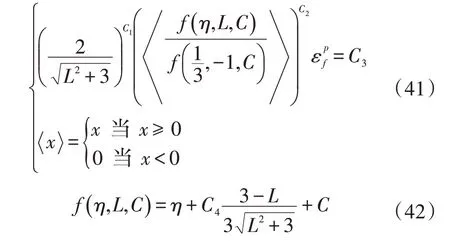

3.6 DF2012/DF2014/DF2016断裂失效模型[32]

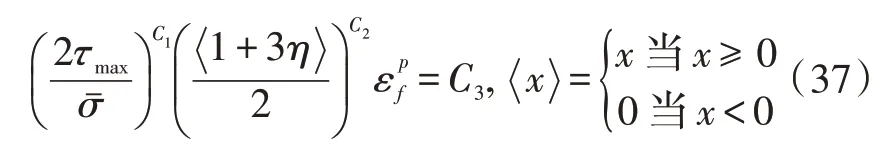

娄燕山与Hoon Huh 等基于损伤断裂的形核、长大和沿最大剪应力方向连接最终形成断裂面微观机理,开发了一系列考虑应力三轴度、Lode 参数、应力三轴度截止值、最大剪应力影响损伤断裂模型,其形式如下。

式中,εp

f为不同应力状态下材料的等效失效塑性应变,为等效应力,τmax为最大剪应力,最大剪应力可以转换为Lode参数的形式如下。

式中,L为Lode参数。

该模型被称为DF2012 损伤断裂准则。DF2012 准则有C1,C2,C3待定,通过这3 个参数,可以精确表征剪切、单向拉伸、平面应变拉伸3 个应力状态下的断裂应变或成形极限。

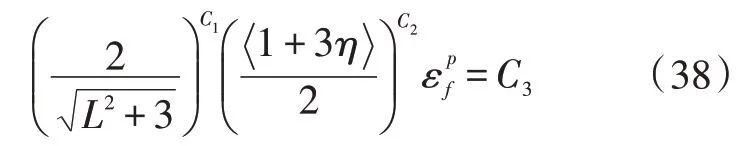

在DF2012 假设应力三轴度的截止值为-1/3,当应力三轴度小于-1/3 时,不会发生断裂。但压缩实验表明,对于某些成形能力较差的金属,应力三轴度小于-1/3 时,仍然会发生断裂。基于这个现象,娄燕山、Hoon Huh 和Jeong Whan Yoon[33]提出了一个可以改变应力三轴度截止值的修正损伤断裂模型(DF2014),其表达形式如下。

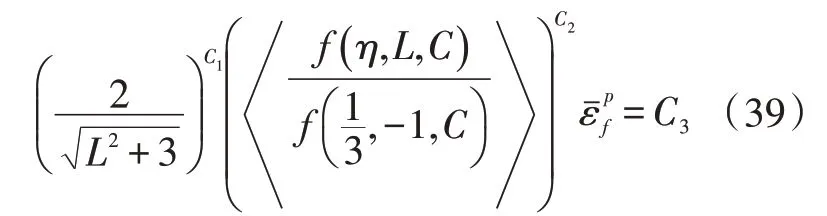

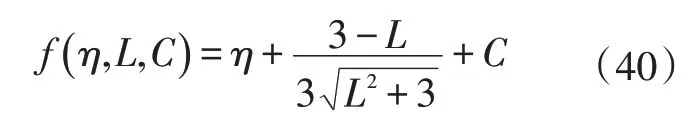

为了精确描述金属板材成型过程中在剪切、单向拉伸、平面应变拉伸、等轴双向拉伸4 个应力状态的断裂应变,娄燕山与Jeong Whan Yoon 及A.Erman Tekkaya 等[34]提出了一个修正的DF2016 准则如下。

DF2016 准则有5 个参数,其中C 用来调节应力三轴度的截止值,其余4 个参数用剪切、单向拉伸、平面应变拉伸、等轴双向拉伸应力状态的断裂应变。当C4=0 时,DF2016 准则退化为DF2014 断裂准 则;当C4=0,C=1/3 时,DF2016 准 则 变 为DF2012 模型。

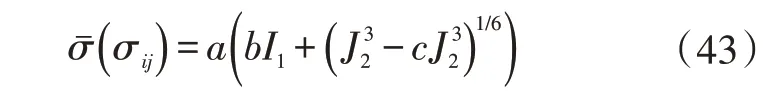

3.7 PDrucker应力空间断裂失效模型

基于应变的损伤断裂失效模型会受应变路径改变的影响。因此,为了消除应变路径对损伤断裂的影响,娄燕山和Jeong Whan Yoon 等[35]提出了一个基于3 个应力不变量的损伤断裂失效模型如下。该模型有3 个参数a,b,c,可以精确表征剪切、单向拉伸、平面应变拉伸应力状态的成形极限。

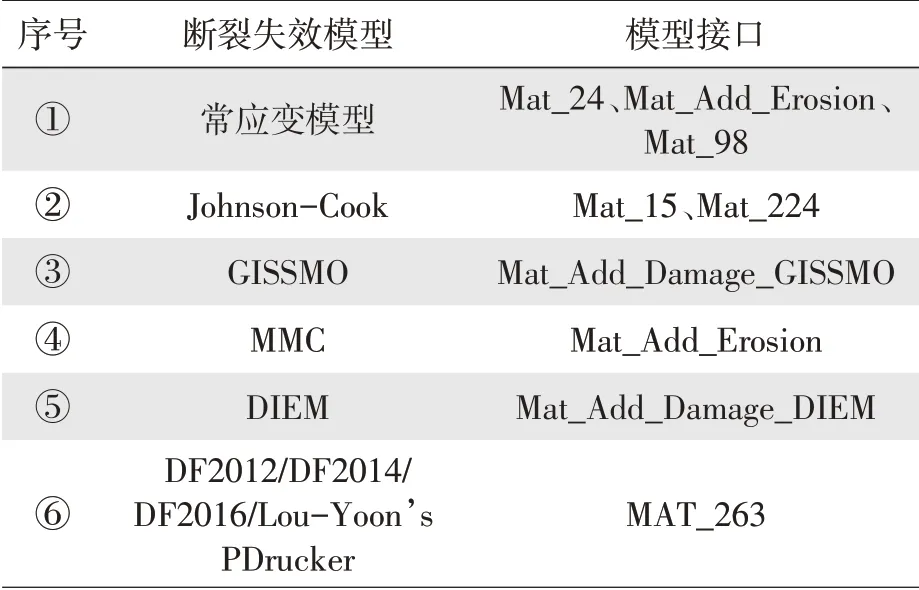

3.8 LS-DYNA断裂失效模型

针对汽车用金属板材,其断裂方式分为正拉断和剪断[36],常不考虑受压失效,因此,针对汽车用金属板材,通常只研究应力三轴度为正值时的断裂失效行为[37]。在LS_DYNA 软件中,常用断裂失效模型的使用方法如表2 所示。其中,除了MMC 模型外,常应变模型、Johnson-Cook 模型、GISSMO 模 型、DIEM 模 型、DF2012、DF2014、DF2016、PDrucker 模型均有对应的模块和接口,而MMC 模型参数可在Mat_Add_Erosion 的接口中输入实现应用。

4 开发方法

4.1 本构模型开发方法

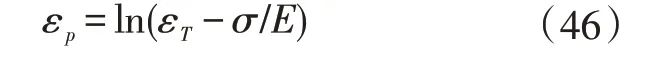

在本构模型开发过程中,常根据不同应变率下单向拉伸试验获得颈缩点前的工程应力-应变曲线,采用式(44)及(45)进行计算,获得真应力-真应变曲线。通过式(4-3)计算,并将弹性段截取,获得各应变率下的真应力-塑性应变曲线,该曲线能被LS_DYNA 直接使用。

表2 LS_DYNA中断裂失效模型接口

真应力计算如下。

真应变计算如下。

式中,σ、ε 分别为工程应力和工程应变。

塑性应变计算如下。

式中,εp为塑性应变,εT为真应变,σ工程应力,E为弹性模量。

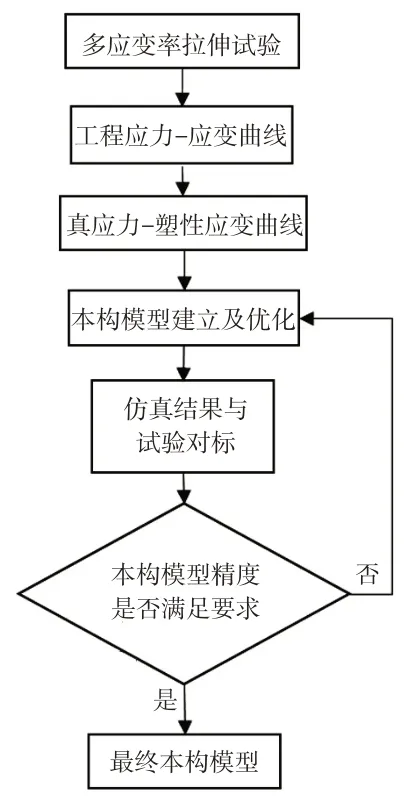

对于颈缩点后的真应力-塑性应变曲线,基于不同应变率下单向拉伸试验获得的载荷-位移曲线,采用Swift、Voce 等硬化模型和试验结合仿真的逆向工程方法,对标试验和仿真中的载荷-位移曲线,最终获得满足要求的外延真应力-塑性应变曲线,即可获得本构模型参数,开发流程如图3 所示。

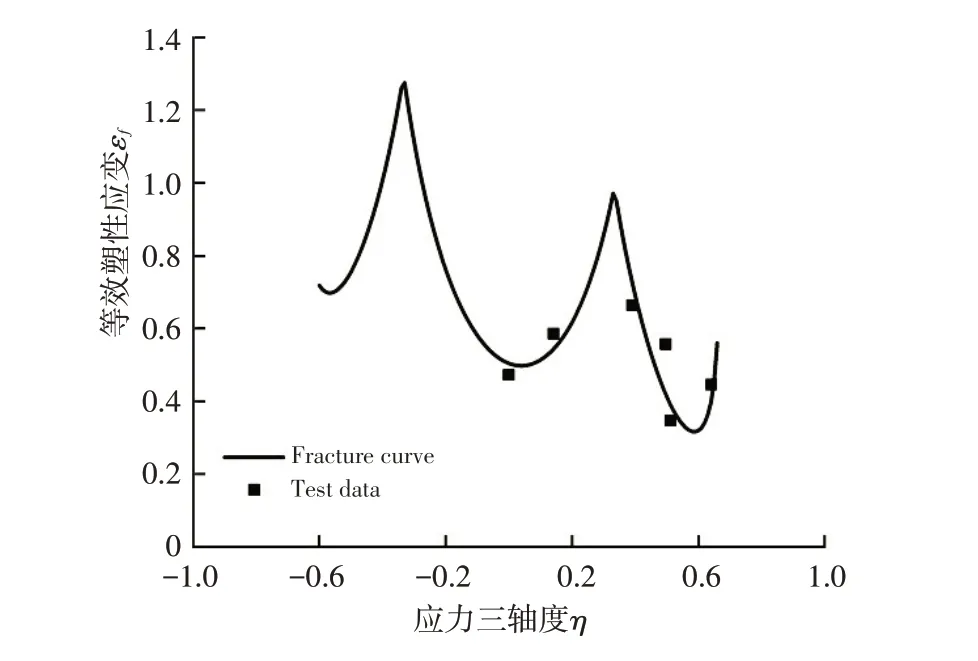

4.2 断裂失效模型开发方法

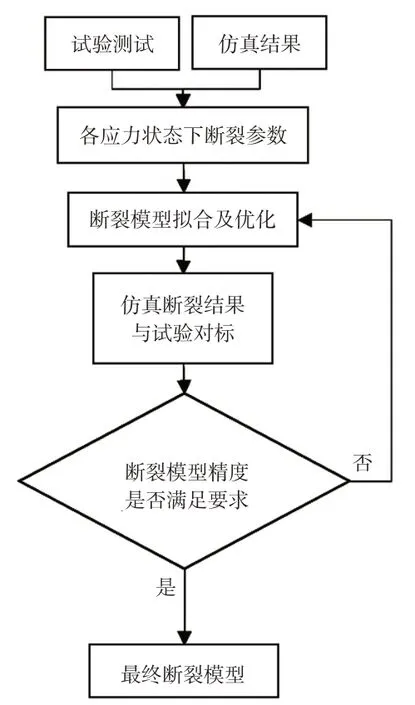

断裂失效模型的开发流程如图4所示。通常进行多种应力状态下断裂性能测试,如剪切、拉剪、单拉、R5 缺口拉伸、杯突等应力状态,各试验中,均采用数字图像相关技术(Digital Image Correlation,DIC)进行应变信息追踪,获得各试验的临界断裂应变信息和载荷-位移曲线信息。根据各试验条件及开发的本构模型参数,对试验过程进行仿真再现,提取各试验中主要变形区域单元的应力三轴度η和Lode 角参数x 值。基于各试验中提取到的应力三轴度η 和Lode 角参数x 值,以及临界断裂应变值,采用断裂失效模型进行拟合,即可获得断裂失效模型参数。通常,直接拟合获得的断裂失效模型参数在表征材料的断裂行为时,试验和仿真中的载荷-位移曲线、断裂时刻的对标精度小于90%,还需进行进一步优化对标,才能获得高精度(≥95%)的断裂失效模型参数。此外,对于塑性较好的金属板材,直接采用DIC 获得的各断裂试验临界断裂应变误差较大,通常采用GISSMO 断裂失效模型进行逆向优化,获得断裂失效模型参数。

图3 本构模型参数开发流程

图4 断裂失效模型开发流程

5 断裂卡片的应用

5.1 选材评价

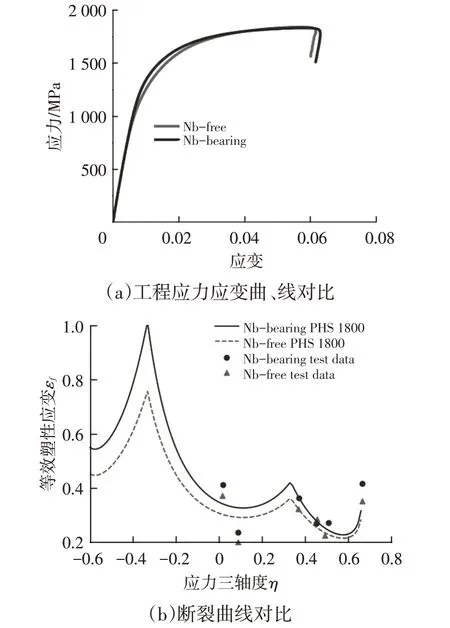

从图5 a 中含铌与不含铌的PHS1800 工程应力应变曲线差异较小,两种材料强度相当。但通过图5 b 中两种材料的断裂曲线对比发现,含铌的PHS1800 的断裂性能优于不含铌的PHS1800。

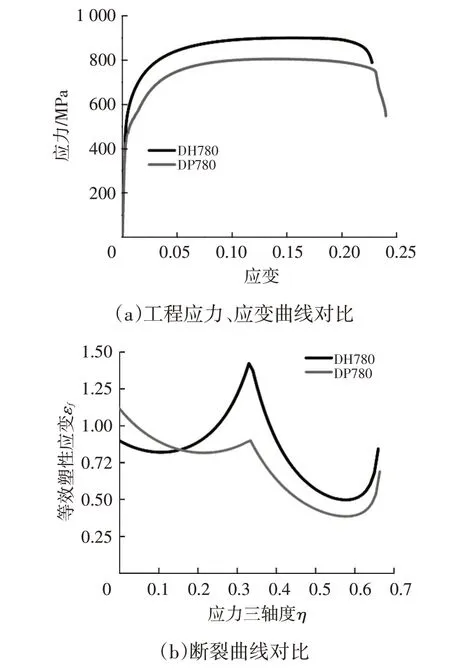

图6a 中工程应力应变曲线对比显示DH780 和DP780 的断后延伸率接近,DH780 的强度高于DP780。图6b 显示应力三轴度0.15 到0.66 区间内,DH780 的断裂应变高于DP780;但应力三轴度0 到0.15 区间内,DP780 的断裂曲线却高于DH780;即在应力三轴度为0 到0.15 区间的工况内,DP780 的断裂性能优于DH780。

显然,通过对比同一强度级别不同材料的断裂曲线,识别不同材料的断裂性能差异,可为零件选材提供更全面的材料性能依据。

图5 含铌和不含铌PHS1800性能对比

5.2 零件成形

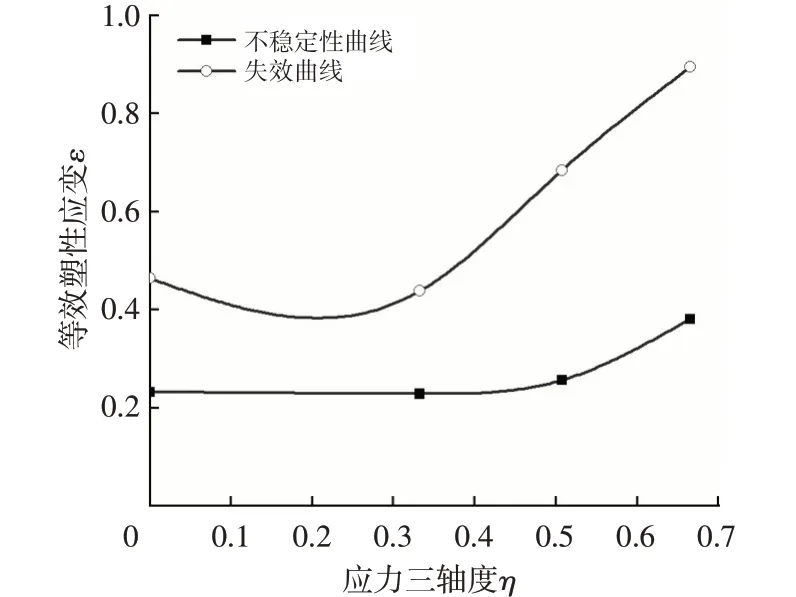

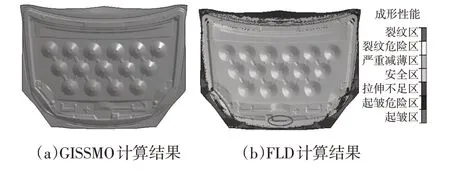

以1.2 mm 厚的汽车用6016 铝合金为对象,开发GISSMO 断裂模型卡片,并将断裂卡片应用于6016 铝合金发动机罩内板的冲压成形过程,预测零件的变形及断裂性能[38]。开发获得的6016 铝合金GISSMO 断裂卡片如图7 所示,包含不同应力三轴度下的不稳定性曲线和失效曲线。建立的发动机罩内板零件冲压模型如图8 所示,铝合金板料尺寸为1610 mm×1195 mm×1.2 mm。基于LS_DYNA求解器,分别采用GISSMO 断裂卡片和传统FLD 去预测铝合金板材的失效情况。

图6 DH780和DP780性能对比

图7 6016铝合金GISSMO断裂曲线

图8 6016铝合金发动机罩内板零件冲压模型

GISSMO 断裂卡片和传统FLD 计算获得的6016 铝合金发动机罩内板的变形如图9 所示。从图9 可知,GISSMO 断裂卡片计算的结果中,零件成形性能较好,未发生起裂情况。传统FLD 计算的结果中,零件在内板中间靠前锁扣位置呈现红色,说明有裂纹产生,如图中线框所示。

6016铝合金发动机罩内板实际冲压成形后,零件的变形如图10所示,零件上未出现裂纹。与仿真分析分析结果对比可知,GISSMO 断裂卡片计算的零件变形情况和实际冲压成形情况相同,均未出现裂纹,吻合程度高于传统FLD计算结果。

图9 6016铝合金发动机罩内板冲压过程计算结果

图10 6016铝合金发动机罩内板冲压成形结果

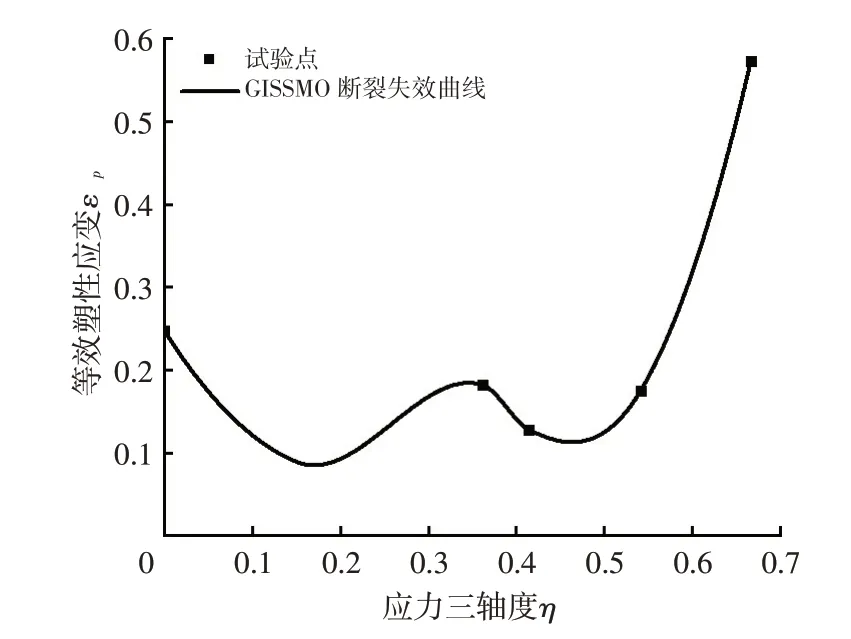

5.3 零件准静态性能验证

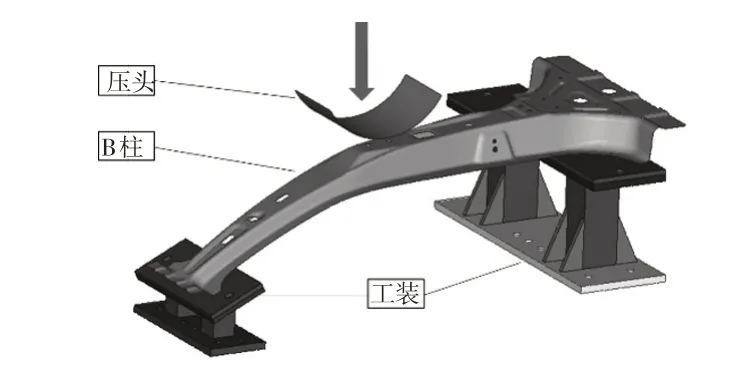

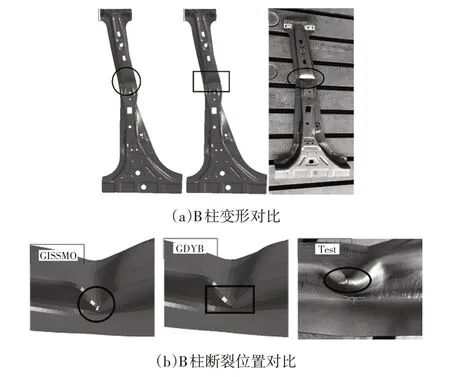

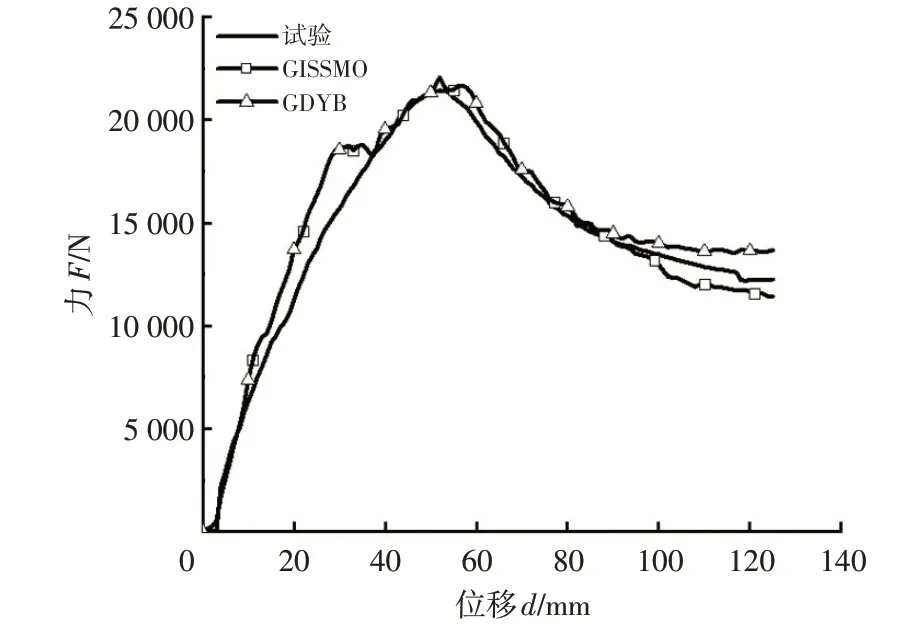

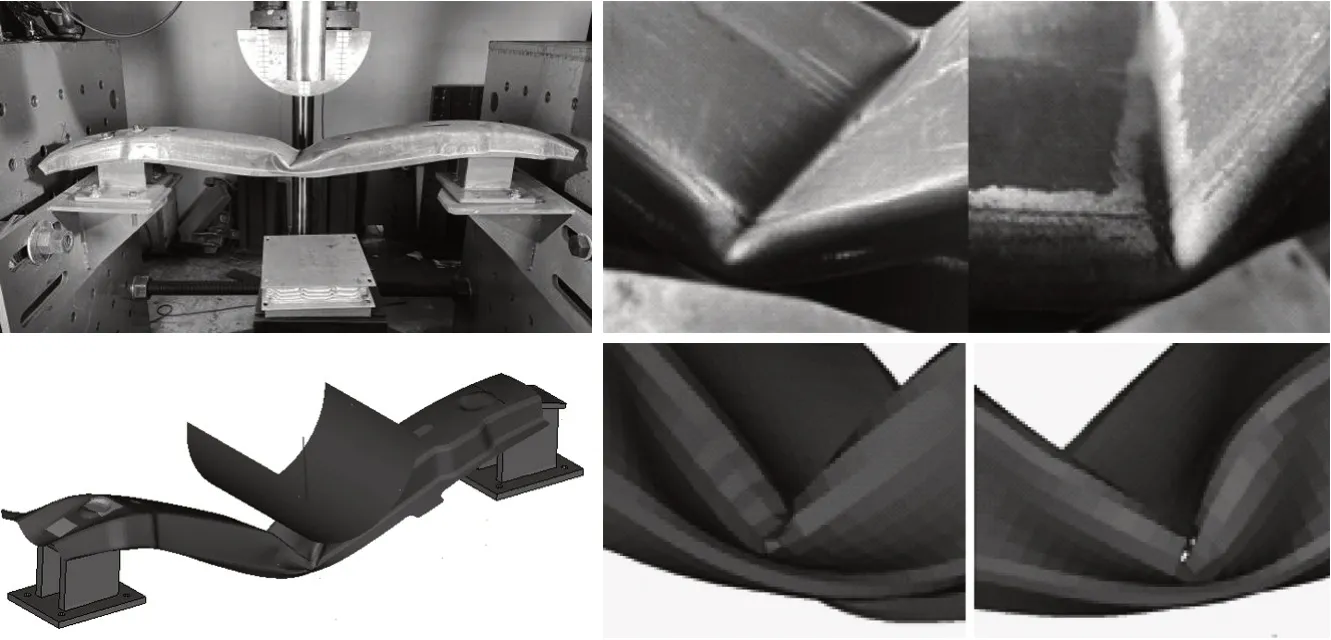

将高强钢的GISSMO 断裂卡片应用于热成形B 柱的三点静压工况中,预测B 柱的断裂失效行为[39]。高强钢的GISSMO 断裂卡片如图11 所示,该断裂卡片只考虑断裂失效曲线,不考虑不稳定性变形曲线。建立的B 柱三点静压数值模型如图12 所示,B 柱上下两端采用工装固定,半圆形压头以5 mm/s 速度下压B 柱。分别采用断裂应变值为0.182 的常应变断裂模型(GDYB)和GISSMO 断裂模型计算B 柱的断裂行为。同时进行B 柱三点静压试验,如图13 所示,用于验证仿真分析结果。

仿真计算结果和试验结果对比如图14 和图15所示,从图中可知,仿真和试验中B 柱的主要变形区域相同,均是在与压头接触的位置。试验及GISSMO 预测结果中,B 柱在相同位置产生微裂纹,常应变断裂模型预测结果中B 柱没有裂纹产生,GISSMO 预测结果与试验结果更加吻合。此外,从仿真与试验的载荷-位移曲线对比图可知,载荷-位移曲线均是先增大后减小,变化趋势吻合。对于计算载荷-位移曲线间的平均误差,GISSMO 断裂模型计算结果(6.28%)小于常应变断裂模型计算结果(6.94%),表明GISSMO 断裂卡片具有较高的准确性和适用性。

图11 热成形B柱的GISSMO断裂卡片

图12 热成形B柱三点静压数值模型

图13 热成形B柱三点静压试验

图14 热成形B柱三点静压结果对比

图15 热成形B柱三点静压载荷-位移曲线对比

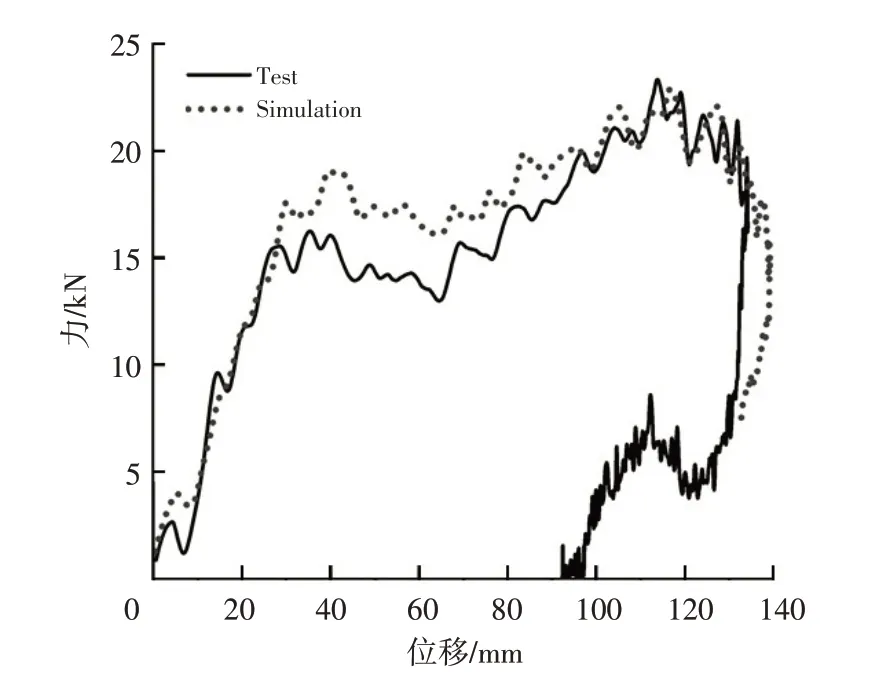

5.4 零件动态性能评估

将图16 所示的MMC 断裂卡片应用于防撞梁落锤冲击试验,仿真验证某车型热成形钢防撞梁的动态性能,仿真分析和试验结果如图17、图18所示。图17 中防撞梁落锤的仿真获得力位移曲线与试验结果较为接近。图18 中防撞梁落锤仿真与试验的断裂形貌对比可见仿真所得零件变形和试验零件变形情况相似,并且仿真起裂区域与试验结果相近。由此可知,应用MMC 断裂卡片可较好地实现零件的动态性能评估。

图17 落锤试验与仿真力位移曲线对比

图16 PHS1500断裂曲线

图18 零件仿真与试验的断裂形貌对比

6 结论

本文针对目前汽车行业对开发高精度断裂卡片的迫切需求和存在的技术难点,以汽车用金属板材为使用对象,阐述了常用本构模型、断裂模型的开发方法和应用情况,具体结论如下:

a.从屈服准则、硬化模型、应变率强化方面阐述了汽车用金属板材的常用本构模型。在LS_DYNA 软件中使用本构模型时,可根据材料的力学性能,选择使用MAT_15、MAT_24、MAT_36、MAT_98、MAT_224 本构模型表征材料的变形行为。

b.阐 述 了 常 应 变、Johnson-Cook、GISSMO、MMC、DIEM、DF2012/2014/2016、PDrucker 七种常用断裂失效模型。除了常应变断裂模型外的断裂失效模型中,均考虑了应力状态对材料临界断裂应变值的影响。在LS_DYNA 软件中,可以在MAT_24/98/263 及Mat_Add_Erosion 中选择使用各断裂失效模型。

c.阐述了本构模型及断裂模型的开发方法。在本构模型的开发中,基于不同应变率下的单向拉伸试验数据和硬化模型方程,使用试验结合仿真对标的逆向工程方法,获得外延的真应力-塑性应变曲线和本构模型参数。在断裂失效模型开发中,基于不同应力状态下断裂试验数据和断裂失效模型方程,通过拟合及逆向优化对标方法,获得高精度的断裂失效模型参数。

d.阐述了GISSMO 断裂卡片在6016 铝合金发动机罩内板冲压成形中的应用,结果表明,GISSMO 断裂卡片的裂纹预测结果高于传统FLD。阐述了GISSMO 断裂卡片在B 柱三点静压工况中的应用,结果表明,与常应变断裂模型相比,考虑应力状态影响的GISSMO 卡片具有更高的裂纹预测精度。介绍了MMC 断裂卡片在防撞梁落锤冲击工况中的应用,结果表明,MMC 断裂卡片能较为准确的预测出防撞梁的起裂位置,具有较高的准确性和适用性。