两种彩涂机组焚烧炉设计及应用对比

2022-08-19郭坛

郭 坛

(上海市东方海事工程技术有限公司,上海 200011)

以市场为导向,彩涂板及印花板产品越来越广泛的应用于建材及家电行业。致力于高端彩涂产品、追求产品附加值,已成为各新型材料公司的发展经验方向[1]。然而,彩涂板固化时产生的废气中含有大量的挥发性有机化合物(VOC),伴随着环保要求的日趋严格,不可避免地需要经过焚烧处理达标后方可排放。与此同时,利用换热装置将有机化合物燃烧后释放的大量热能进行最大程度的回收,并用于本机组化涂炉、固化炉等处,用以加热带钢,达到环保节能的双赢效果[2]。因此,焚烧炉是彩涂机组的关键设备。笔者从结合实际工程案例,对两种焚烧炉的设计及实际应用做一介绍。

1 直燃式焚烧炉TO

1.1 工作原理

来自固化炉的废气,依次经过换热器组进行预热。然后进入燃烧氧化室裂解,加热升温到760 ℃左右,使废气中的VOC氧化分解成CO2和水蒸气。氧化后的高温气体再反向依次通过如上所述换热器组与来自固化炉的废气进行热交换,使废气在进入燃烧室前温度升至550 ℃左右。在中温换热器与二级高温换热器之间设有管道接口,直接将一部分500 ℃左右焚烧后的高温气体直接送往固化炉供热。剩余部分气体通过换热器组后,进入余热回收装置。最终,烟气温度降为150 ℃以下,经风机由烟囱排出。经计算,该焚烧炉系统最大处理风量设计为35 000 m3/h(标准)。工艺流程图如图1所示。

1.2 设备构成

TO焚烧炉系统由一个燃烧裂解室、一组高温一级换热器、一组高温二级换热器、一组中温换热器、一组低温换热器、一组余热回收气-气换热器、一组余热回收气-水换热器、一套燃烧机系统、一台VOC废气引风机、一台排烟风机以及相配套的阀门管道和控制系统等组成。其中燃烧裂解室与温换热器组实际组合安装在一起,形成一个整体,总体外形尺寸30 m×2.5 m×2.7 m(长×宽×高)。

1.2.1 TO燃烧裂解室

TO燃烧裂解室是焚烧炉系统中的主要设备。燃烧裂解室外形尺寸9.5 m×2.5 m×2.7 m(长×宽×高),主体结构为Q235钢板气密性焊接而成,外部设置型钢骨架。选用1260型陶瓷纤维模块作为保温材料,模块尺寸规格为300 mm×300 mm×200 mm(长×宽×高),内衬0.8 mm的SUS310S不锈钢板,确保炉膛清洁,有利于板面质量。热氧化室外壁温升不超过40 ℃。内筒及中筒由8 mm厚的SUS310S不锈钢板焊接而成。

燃烧裂解室设有燃烧机系统一套,额定功率约为4.07 MW。炉膛设置双支热电偶,一支是检测燃烧室温度,通过连锁反馈进而控制燃烧机出力;另一支是反馈燃烧裂解室温度用于连锁安全报警,达到温度上限时,控制燃烧机关闭。利用双支热电偶实时反映室内温度,便于及时调节燃气量。

图1 TO工艺流程图

燃烧裂解室设有压力变送器,实时监测炉内压力。将信号反馈给排烟风机,进而通过变频器调整排烟风机输出大小,始终维持炉膛负压工作状态。废气引风机将系统中的VOC废气引至换热器组及燃烧裂解室,利用压力传感器控制其变频输出,使得固化炉入口处于微负压状态。同时,整个系统中设置有浓度监测报警装置(LEL),确保系统安全稳定运行。

1.2.2 换热器组

高、中、低温换热器组主要是对含VOC的废气进行预热,使其进燃烧室之前具有一定的温度。高温一、二级换热器材质选用SUS310S不锈钢,经计算,换热面积分别为230及280 m2;中、低温换热器选用不锈钢材质,牌号依次为SUS321及SUS304。换热面积分别为350及400 m2。

余热换热器安装于废气管道上,并设置带PID调节阀的旁通管道。余热回收换热器用于将烟气系统中剩余的热量进一步回收,先经过气-气换热器给新鲜热空气加热,热空气用于化涂烘干炉补热及热风烘干装置供热。换热器材质选用SUS304不锈钢,换热面积为300 m2;再利用气-水换热器给清洗段碱液及脱盐水供热[3],使其维持在工艺温度下工作,换热器材质选用SUS304不锈钢,换热面积为200 m2。最终烟气温度降至150 ℃以下,经由排烟风机排出烟囱。实现了对热能尽可能的回收利用。

1.3 使用性能

依据现场实际使用效果,采用直燃焚烧炉TO焚烧的工艺,给固化炉直接供热,出炉产品质量满足建材板的要求。应用余热回收技术,将燃烧后的热量尽可能的回收用于本机组,天然气消耗量低至12 m3/t(标准)以下。烟囱处废气排放指标可以满足当地环保标准。既实现了节能,又达到了环保的需求。结合TO焚烧炉造价相对较低,一直受到部分企业的青睐。

2 蓄热式焚烧炉RTO

2.1 工作原理

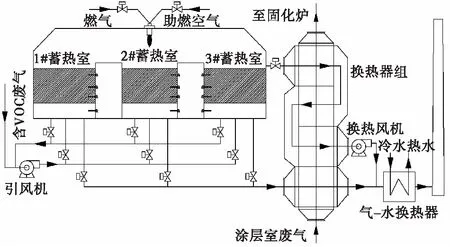

来自固化炉的有机废气首先经过1#蓄热室进行吸热、升温,蓄热体完成放热过程。然后进入氧化裂解室,在约800 ℃的工况温度下,使废气中的VOC发生化学反应,裂解为CO2和水蒸气。氧化裂解后的高热气体再通过2#蓄热室进行放热、降温,蓄热体完成蓄热过程。烟气排出RTO 炉体后,进入换热器组。再经过余热回收装置,最终利用排烟风机由烟囱排出。此循环阶段,3#蓄热室处于吹扫模式。将残留的VOC气体引至循环管道,参与循环,从而达到净化效果。3个蓄热室根据循环周期自行切换,循环周期大小根据处理效果灵活可调。RTO的热交换是采用蓄热体与烟气直接接触而产生换热的方式。因此,换热效率极高。

为减少涂层室异味儿,营造良好的工作环境。利用浓缩转轮系统对涂层室、印花室等处的低浓度VOC气体进行收集、浓缩。浓缩后的气体经过换热器组进行预热,达到一定温度后通往固化炉。实现了利用新鲜热空气间接加热带钢,提升了板面质量。经计算,该机组焚烧炉系统最大处理风量设计为25 000 m3/h(标准)。工艺流程图如图2所示,一个循环中各室工况状态见表1。

图2 RTO工艺流程图

表1 一个循环各室工况状态

2.2 设备构成

本系统采用三室RTO结构,主要包括1个燃烧裂解室、3个蓄热室、引风机、排烟风机、换热风机、换向阀门以及相配套的管道和控制系统等。燃烧裂解室及蓄热室组成一个整体,整体外形尺寸为15 m×2.8 m×6 m(长×宽×高)。

2.2.1 RTO燃烧裂解室

RTO燃烧裂解室是焚烧炉系统中的主要组成部分,外形尺寸为15 m×2.8 m×2.5 m(长×宽×高)。是废气中VOC分解的主要场所。裂解室外壳由Q235钢板气密性焊接而成,外部设置型钢骨架。选用1260型陶瓷纤维模块作为保温材料,模块尺寸规格为300 mm×300 mm×300 mm(长×宽×高),内衬1.0 mm的SUS316L不锈钢板,确保炉膛清洁,有利于板面质量。裂解室外壁温升不超过40 ℃。

燃烧裂解室顶部设有燃烧机系统1套,额定功率约为2.33 MW,采用全自动比例调节控制方式。当废气中有机物浓度有波动时,燃烧器自动开启,使烟气温度达到设定要求。炉膛设置双支热电偶,作为温度检测并反馈信号,控制系统连续稳定运行,并设有超温报警功能。燃烧裂解室设有压力变送器,实时监测炉内压力,始终维持炉膛微正压工作状态。同时,整个系统中设置有浓度监测报警装置(LEL)。

2.2.2 RTO蓄热室

蓄热室为RTO系统中的蓄热及放热部分,外形尺寸15 m×2.8 m×2.2 m(长×宽×高)。蓄热体按一定规则堆放于蓄热室内,是高温气体蓄热的载体。通过与废气及高温气体流动接触,完成热量的吸收与释放过程。设计选用蜂窝状陶瓷蓄热体,规格尺寸为305 mm×305 mm×100 mm(长×宽×高),截面孔隙率为67%。蓄热室整体采用上。下双层布置方式。下层选用炻石蓄热体,堆放6层;上层选用致密堇青石,堆放12层。蓄热体支架由不锈钢焊接而成,并采用防腐处理。另蓄热室设计有富裕的安装空间,可根据实际需要决定是否增设蓄热体。此种布置方式具有结构稳定、压损小、蓄热性优异等优点。经现场检测,进气与排气实际温差≤60 ℃。

2.2.3 换热器组

换热器组主要由高、中、低温换热器组成。换热器材质依次为SUS310S、SUS321及SUS304不锈钢,总换热面积为800 m2;同时,在烟气主管设置余热回收气-水换热器,给清洗段碱液及脱盐水供热,余热换热器选用不锈钢材质,牌号为SUS304。经计算,换热面积大小设计为252 m2。

2.3 使用性能

依据现场实际使用效果,采用蓄热式焚烧炉RTO焚烧的工艺,给固化炉间接供热。出炉产品表面质量高,完全满足高档建材及家电板的要求。应用蓄热式燃烧技术,热回收效率高,可达95%以上。同时利用余热回收技术将烟气中的热量进一步回收,用于本机组,天然气消耗量低至8 m3/t(标准)以下。烟囱处废气排放指标相比TO更加优异。

3 应用对比

根据以上两种焚烧炉的工程应用案例,从产品质量、能源消耗、环保效果及工程造价方面做一应用对比表格,见表2。

表2 TO及RTO应用对比表

4 结 语

本文以两个实际应用的工程案例为依据,阐述直燃式焚烧炉TO及蓄热式焚烧炉RTO两种热工设备的工艺原理、设备构成及应用对比。通过表格对比来看,除工程造价外,RTO各方面综合性能均较为优越。在进行类似热工设备设计时,可根据实际需求及造价等因素综合权衡。希望通过本文的应用实例,能为类似工程的选型设计提供一个参考。