选煤厂煤仓智能瓦斯控制系统设计

2022-08-18池林忠

池林忠

(山西焦煤 西山煤电(集团)有限责任公司东曲矿选煤厂, 山西 古交 030200)

煤体内的吸附态瓦斯在煤料转运至选煤厂煤仓时会产生二次跌落破坏,使部分吸附态瓦斯放散至煤仓。当煤仓内的煤料积聚、留存时间增长,瓦斯溢出量不断增加时,极易造成瓦斯积聚甚至引起瓦斯爆炸[1].由于传统选煤厂煤仓瓦斯控制系统存在运行效率低、控制方式落后等问题,给选煤厂煤仓高效、安全生产带来诸多困难。模糊控制、变频调速技术的应用,能够使得风机随煤仓瓦斯浓度变化而实现智能变频调速,达到煤仓安全生产的目的[2-3].基于模糊控制、变频调速技术提出的选煤厂煤仓智能瓦斯控制系统,重点对煤仓瓦斯分布、方案系统设计、软硬件设计进行阐述,通过系统实验验证设计方案的正确性和适用性,对促进选煤厂高效、安全、稳定运行具有重要意义。

1 煤仓瓦斯分析

结合选煤厂煤仓瓦斯浓度实测数据以及瓦斯放散运移规律进行数值模拟分析发现:煤仓内自然堆积的煤体长时间留存后瓦斯溢出并不断向上聚集,使得煤仓顶部及上隅角瓦斯浓度较高;煤体下落过程中将煤仓内的气体冲散至煤仓壁区域,使得煤仓壁区域瓦斯浓度增高;在给煤机出煤口以及胶带机转载点,煤体受到强烈搅动和破碎,使得该区域瓦斯浓度升高明显[4].

2 系统设计

选煤厂煤仓智能瓦斯控制系统设计目标为保证煤仓瓦斯浓度在安全范围内,实现选煤厂安全、高效、稳定运行,并具备下述功能:1) 实时、精确采集各监测点瓦斯浓度传感器数据并完成计算、分析和逻辑处理。2) 根据煤仓内实时瓦斯浓度,实现对风机的智能变频调速控制。3) 实现瓦斯超限声光报警,且瓦斯浓度达到1.0%时,20 m范围内的电气设备立即停机,走廊瓦斯浓度达到0.5%时,立即切断非本质安全型电源。

为实现上述目标,设计选煤厂煤仓智能瓦斯控制系统设计框图,见图1.从下到上分别为设备层、控制层、监控层以及管理层。1) 设备层。由分布在煤仓内的瓦斯浓度传感器、轴流式风机组成,实时采集煤仓内瓦斯浓度并对轴流式风机实现智能变频调速,使得煤仓内的瓦斯浓度保持在安全范围之内。2) 控制层。由核心控制单元、变频器组成,核心控制单元对获取的瓦斯浓度数据进行计算、分析后实现对风机的变频控制,使得风机转速随煤仓内瓦斯浓度变化而动态、自适应变频调速。3) 监控层。由现场交互式上位机组成,可通过上位机人机界面查看煤仓内各监测点瓦斯浓度数据以及风机运行状态,以TCP/IP通讯模式完成数据交互[5-6].4) 管理层。由调度室上位机、服务器、打印机组成,可实现风机智能变频调速算法和人机交互,以TCP/IP通讯模式实现数据传送,实现煤仓瓦斯控制系统运行状态实时显示、运行数据(包括故障信息)的记录、存储、查询、历史数据查询。

图1 选煤厂煤仓智能瓦斯控制系统设计框图

3 硬件设计

根据选煤厂煤仓智能瓦斯控制系统设计实现的功能并对其数字量、模拟量I/O点进行统计、分析后,选用西门子CPU315-2DP控制器以及CP243、SM321、SM331、SM322扩展模块组成核心单元,周期性采集煤仓各点位瓦斯浓度传感器数据,经核心单元计算、判断、逻辑处理后对轴流式风机进行变频控制。

瓦斯浓度传感器选用灵敏性强、精度高、防电磁干扰能力强、防爆防燃GJC4型瓦斯浓度传感器,采用热催化原理实现对瓦斯浓度的智能测量,具备超限声光报警、超限输出断电指令等功能。该瓦斯浓度传感器测量0.00~1.00% CH4的基本误差为±0.10%;测量1.00%~3.00% CH4的基本误差为真实值的10%,满足选煤厂煤仓瓦斯浓度测量精度要求[7].

选用BT35-11型防爆轴流式风机,具有结构合理、使用安全、通风能力强的特点。该风机的额定转速为1 450 r/min,额定功率为2.2 kW,额定风量为18 250 m3/h,额定风压为300 Pa.

上位机选用研华的IPC-610 H型工控机,可在西门子WINCC6.0组态软件平台进行开发并与CPU315-2DP实现高效、实时通讯。

4 软件设计

4.1 算法设计

将智能变频调速控制引入风机控制系统,当煤仓瓦斯浓度变化时,利用变频技术对1#、2#风机转速机进行动态、自适应调整,使得煤仓实时瓦斯浓度在安全范围之内。设计的煤仓瓦斯浓度控制算法框图见图2,输入信号为煤仓瓦斯浓度实时值E以及瓦斯浓度变化率EC,输出信号为1#、2#风机运行频率U.

图2 煤仓瓦斯浓度控制算法框图

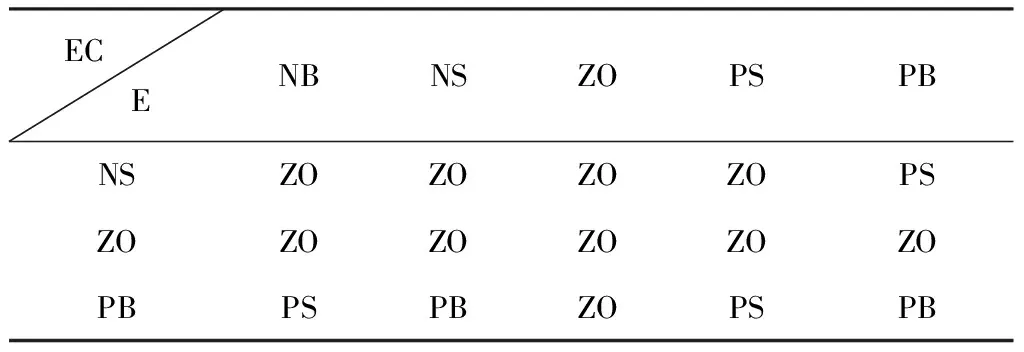

将E、EC、U进行模糊量化,E的模糊子集为{NB,ZO,PB},EC的模糊子集为{NB,NS,ZO,PS,PB},U的模糊子集为{ZO,PS,PB},均采用三角形隶属度函数;建立规则库并采用规则簇描述格式[8-10];采用Zadeh进行模糊推理;采用最大隶属度法进行解模糊化。建立的煤仓瓦斯浓度模糊控制规则表见表1.

表1 煤仓瓦斯浓度模糊控制规则表

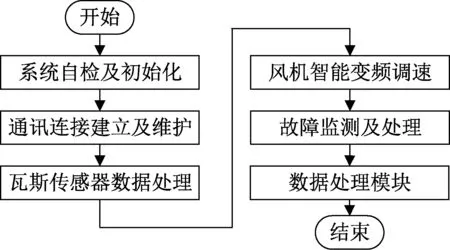

4.2 PLC程序设计

选煤厂煤仓智能瓦斯控制系统PLC程序基于西门子STEP7软件平台,采用ST语言编程实现。按照系统实现的功能,PLC程序处理流程见图3,由系统自检及初始化模块、通讯连接建立及维护模块、瓦斯传感器数据处理模块、风机智能变频调速模块以及故障监测及处理模块、数据处理模块6部分组成。

1) 系统自检及初始化模块用于完成控制系统上电漏电检测以及程序中用到的定时器、计数器、内存空间以及变量的初始化工作。

2) 通讯连接建立及维护模块用于完成核心单元与1#变频器、2#变频器CAN总线通讯连接的建立和维护;完成核心控制单元与监控层现场人机界面、与管理层调度室上位机的TCP/IP通讯连接的建立和维护。

图3 PLC程序处理流程图

3) 瓦斯传感器数据处理模块用于周期性采集6个监测点瓦斯浓度传感器数据。完成模数转换、数据滤波、阈值判断、超限处理以及数据存储、转发功能。瓦斯浓度超限处理流程为:a) 选煤厂现场瓦斯浓度传感器数据监测瓦斯浓度数据达到1.5%时,所有设备立即断电并触发声光报警。b) 瓦斯浓度数据达到1.0%时,准备车间设备停车,主洗车间设备可继续运行,同时开启两台风机抽放瓦斯。c) 煤仓瓦斯浓度达到0.5%时,将非本质安全型电源断电,同时开启一台风机抽放瓦斯,若瓦斯浓度持续上升,则立即开启第二台风机抽放瓦斯。d) 走廊瓦斯浓度达到0.4%时,开启一台风机抽放瓦斯。

4) 风机智能变频控制模块用于完成对1#风机、2#风机的“一拖一”变频调速控制。当走廊瓦斯浓度达到0.4%或者煤仓瓦斯浓度达到0.5%时,应用风速、瓦斯浓度双闭环模糊控制算法实现风机转速随着瓦斯浓度变化而自适应调速。

5) 故障检测及处理模块用于完成系统故障提示并发出声光报警,直至故障消除。

6) 数据处理模块用于将煤仓瓦斯智能控制系统运行时的所有数据经TCP/IP通讯上传至监控层的现场人机界面以及管理层的调度室上位机进行实时显示。

4.3 上位机程序设计

选煤厂煤仓智能瓦斯控制系统上位机程序包括监控层的现场人机界面以及管理层的调度室上位机,均基于WINCC 6.0组态软件平台实现。核心单元将控制系统运行时的所有数据经TCP/IP通讯传输至组态软件平台,对数据包解析并与软件平台定义的本地变量关联。设计上位机监控界面主要包括系统运行状态界面、传感器数据界面、风机控制界面、参数设置界面、故障报警及处理界面、数据查询界面等,动态、实时、真实地显示选煤厂煤仓瓦斯控制系统运行状态并实现远程控制。

5 系统实验

选煤厂煤仓智能瓦斯控制系统实现了煤仓内部6个典型监测点瓦斯浓度数据的实时采集和远程监测;实现了1#、2#风机的模糊变频控制,能够将煤仓瓦斯浓度控制在安全范围之内,杜绝了人工检测瓦斯浓度以及手动控制风机启停,杜绝了风机24 h运行模式;实现了煤仓瓦斯控制系统的远程监测和控制。

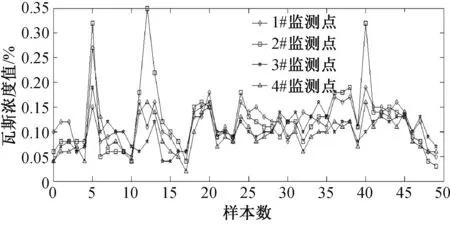

设计并实现的选煤厂煤仓智能瓦斯控制系统已经在西山煤电(集团)有限责任公司东曲矿选煤厂实际应用。在煤仓的东侧(1#监测点)、西侧(2#监测点)、煤仓内部(3#监测点)以及楼板下方(4#监测点)安装瓦斯浓度传感器,监测煤仓瓦斯浓度实时变化曲线见图4.1#—4#监测点瓦斯浓度基本保持在0.2%以下,保证了选煤厂安全运行。

图4 选煤厂煤仓瓦斯浓度实时变化曲线图

6 结束语

将模糊控制技术、变频控制技术应用于选煤厂煤仓瓦斯浓度控制系统,实现了煤仓风机随瓦斯浓度变化而动态、自适应调速,保证煤仓瓦斯浓度在安全阈值之内的情况下提升了煤仓瓦斯浓度控制的智能化水平。实际系统实验结果表明,该控制系统可有效降低煤仓瓦斯浓度,确保选煤厂安全、高效及稳定生产。