基于DEFORM3D弹簧圆锥破碎机锥形衬套温挤压数值模拟研究

2022-08-18王满粮

王满粮

(广东速美达自动化股份有限公司,广东 东莞 523000)

0 引 言

温挤压成型工艺是指将挤压毛坯加热至再结晶温度以下,将毛坯放置到具有一定温度的模具中进行挤压成型的一种高效加工方式[1]。较传统的热挤压方式,其具有对压力机的要求低、能耗低、材料利用率高等特点[2-3]。由于被挤压的毛坯件处于再结晶温度以下,在强外力作用下,被挤压毛坯受到模具的约束,金属晶体具有很好的塑性和流动性,成型后工件的力学性能和尺寸精度好[4-6]。弹簧圆锥破碎机使用的锥形衬套安装在主轴的外侧,由锡青铜材料加工而成,这种衬套可有效减小设备的振动,降低噪音,同时由于其具有一定的耐腐蚀性,可应用于恶劣的工况环境中[7-8]。

本文利用DEFORM-3D有限元分析软件对锥形衬套进行了数值模拟分析,研究了在锥形衬套温挤压过程中,金属毛坯在模具中的金属流动、等效应力分布、等效应变分布,以及模具承受的载荷分布。根据锥形衬套加工中的成型机理,对锥形衬套批量化生产的压力机吨位、挤压温度、挤压速度等工艺参数的选择具有一定的指导意义。

1 锥形衬套温挤压成型材料与结构

1.1 锥形衬套毛坯温挤压材料的性能参数

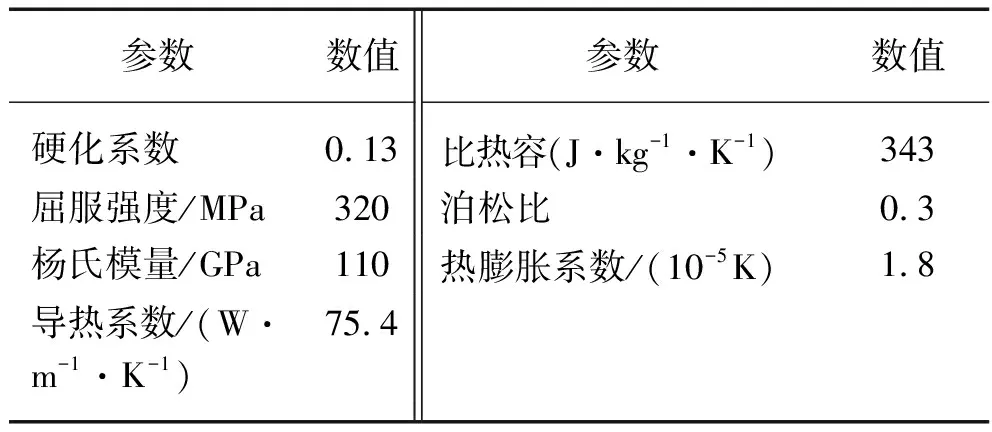

选取锡青铜QSn7-0.2作为研究锥形衬套温挤压的材料。其性能参数如表1所示。

表1 QSn7-0.2材料性能参数

1.2 毛坯与成型件的结构

根据锥形体成型特点,为了便于锥形衬套挤压成型,将毛坯制造成锥形体,这种结构在挤压过程中有利于金属的流动,可有效降低挤压力,减少气孔、裂纹、麻面等缺陷的产生,毛坯如图1所示,挤压后成型件如图2所示。

图1 挤压毛坯

图2 挤压后的成型件

2 锥形衬套温挤压成型有限元模型

2.1 几何模型的建立

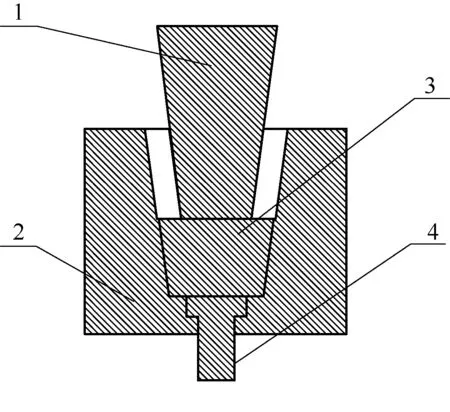

利用三维建模软件SolidWorks2018建立了弹簧圆锥破碎机锥形衬套的几何模型。该模型由锥形挤压凸模1、锥形凹模2、锥形毛坯3、顶杆4组成,如图3所示。用SolidWorks2018软件将零部件整体转换成STL格式文件,导入到DEFORM-3D软件中,建立装配体模型。

1-凸模;2-凹模;3-毛坯;4-顶杆图3 锥形衬套温挤压装配体模型图

2.2 锥形衬套毛坯温挤压数值模拟设置

DEFORM-3D软件具有强大的网格自划分能力,锥形衬套毛坯在挤压过程中,其金属内部发生塑性变形,在仿真中表现为网格的挤压与变形,计算中将畸变的网格再次自动划分,以提高计算结果的准确率[9]。故将网格划分45 000个,表面多面体数9 226个,最小单元格边长为0.853 994 mm,挤压步长为最小单元格边长的1/3。

模拟中需要设置的工艺参数有温挤压速度、模具温度、摩擦系数,如表2所示。

表2 锥形衬套毛坯温挤压参数表

3 数值模拟结果分析

3.1 锥形衬套温挤压过程中金属流动规律分析

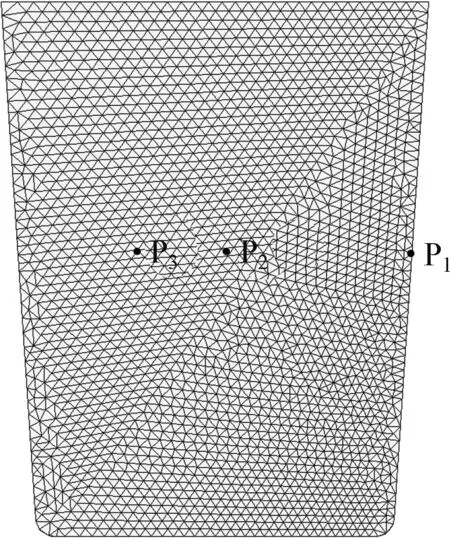

选取锥形毛坯最外侧点P1、中心侧点P2、次中心侧点P3为研究对象,通过分析该3点在挤压过程中的金属流动速度、等效应力、等效应变的变化规律,得出锥形衬套成型规律,网格划分后的毛坯图如图4所示,所选取的点如图5所示。

图4 网格划分后的毛坯

图5 取点P1, P2, P3

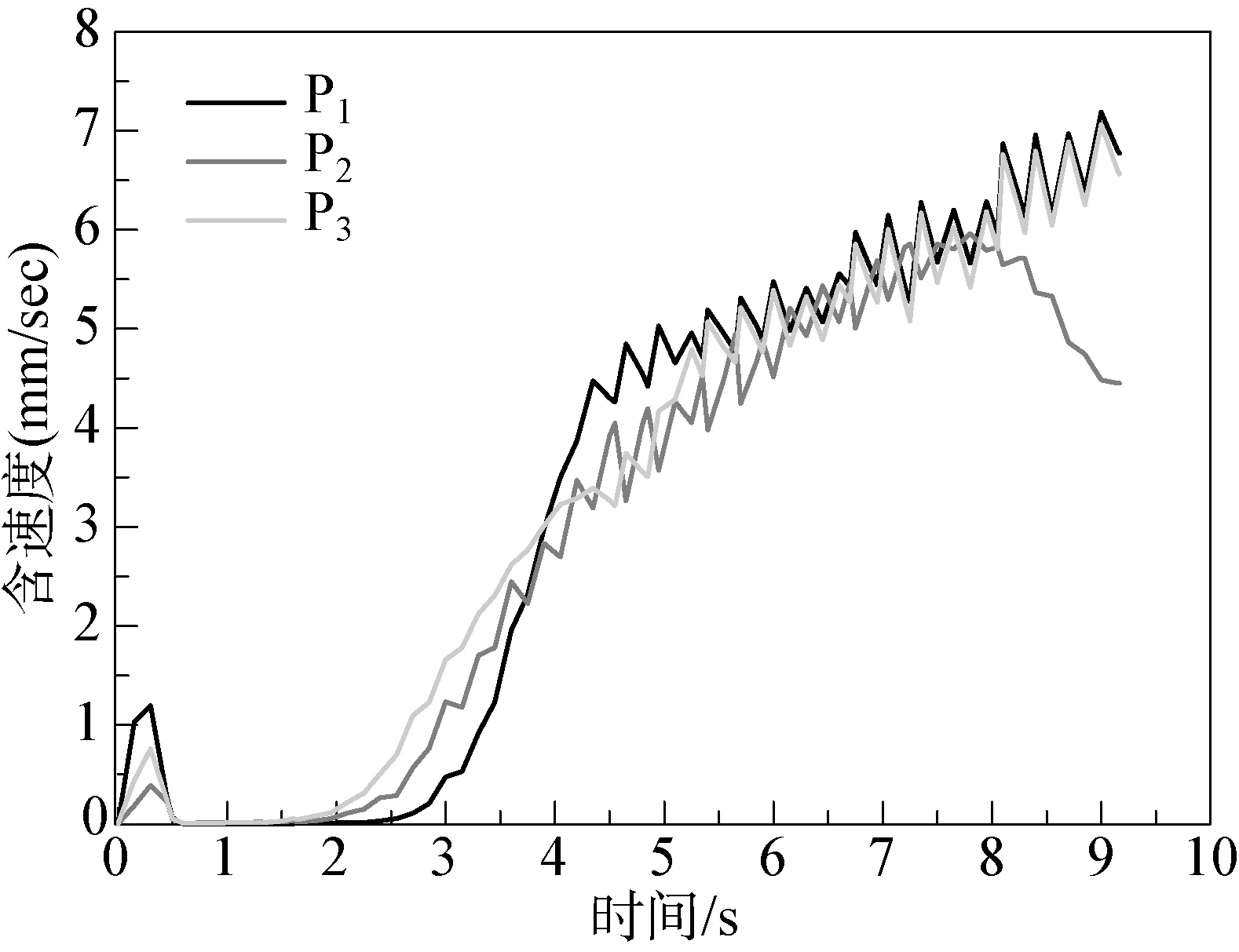

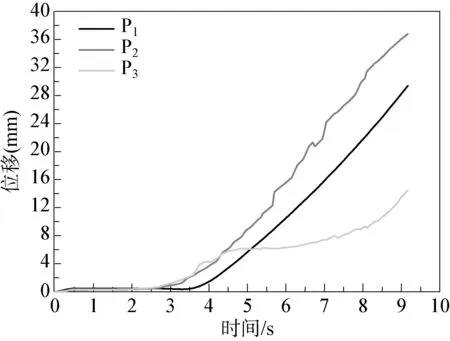

根据金属在挤压过程中塑性变形的体积近似不变,以及金属流动遵循最小阻力的原则[10],在凸模的压力作用下P1, P2, P3分别沿着X,Y,Z方向发生金属流动,其中X方向为垂直于剖切面向外;Y方向为垂直于锥形毛坯大径端面,即凸模进给运动的反方向;Z方向为垂直指向锥形毛坯轴心的方向。根据牛顿定律可分别得到3点的和速度以及和位移,对3点金属塑性流动速度和位移的模拟结果分别如图6, 7所示。

图6 P1, P2, P3金属塑性流动速度

图7 P1, P2, P3金属塑性流动位移

由图6可知:在整个温挤压过程中,3点的金属塑性流动速度变化趋势近似相同。在0~0.3 s时间段内,挤压凸模向下运动,锥形毛坯发生塑性变形,P1, P2, P3的金属塑性流速度v1>v2>v3,这是由于锥形毛坯最外侧与挤压凹模具有一定的间隙,导致P1在始发阶段没有受到凹模的约束。随着挤压的继续进行,锥形毛坯最外侧与挤压凹模模腔紧密接触,在0.3~0.5 s时间段内,3点的塑性流动速度逐渐变小,但流动速度依然是v1>v2>v3。在0.3~3.7 s时间段内,3点的金属流动速度变化逐渐近似线性增大,v3>v2>v1。3.7 s后直到挤压完成,3点的金属塑性流动速度基本呈现v1>v3>v2,且有逐渐波动增大的趋势。

由图7可知:在整个温挤压过程中,P1, P2的金属塑性流动位移变化趋势近似相同,P3的金属塑性流动位移基本稳定,变化较小。在挤压完成后,被挤压锥形毛坯中心侧P2点发生位移最大(30.95 mm),最外侧P1次之(37.52 mm),次中心侧P3最小(18.61 mm)。

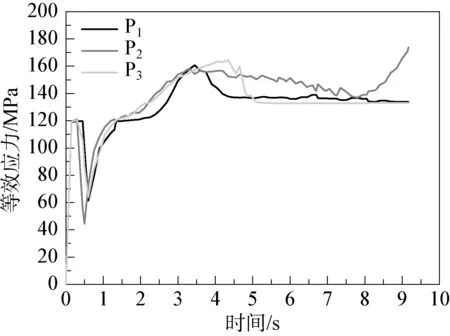

3.2 锥形衬套锥形温挤压过程中等效应力分析

如图8所示,P1, P2, P3点的等效应力在整个温挤压过程中具有相似的变化规律,3点的等效应力在挤压开始阶段先线性上升后线性下降,随后又快速上升,最后P1和P3的等效应力趋于稳定,而P2的等效应力在一段时间后又继续上升。当挤压完成后,P1, P2, P3最终的等效应力分别为133.7, 173.8, 133 MPa。

图8 P1, P2, P3等效应力变化曲线

分别选取温挤压完成52.2%(第96步)和65.2%(第120步)时的锥形毛坯的等效应力进行分析,如图9所示。

(a) 第96步

(b) 第120步

由图9可知:凸模模头与被挤压锥形毛坯底部接触部位的等效应力最大值分别为247 MPa和257 MPa,第96步时的等效应力为93~155 MPa,第120步时的等效应力为104~165 MPa。而且由截面图可知,挤压成锥形筒的部分等效应力是均匀分布的。

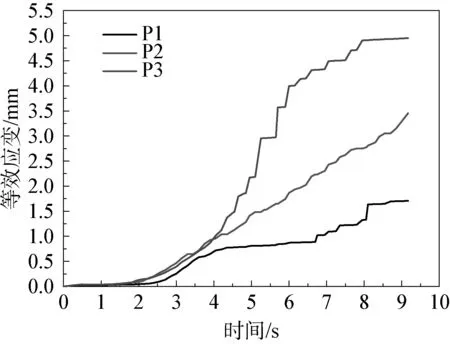

3.3 锥形衬套锥形温挤压过程中等效应变分析

如图10所示, P1, P2, P3的等效应变在整个温挤压过程中具有相似的变化规律,呈现指数增长的趋势。挤压初期,次中心侧P2的等效应变大于中心侧P3的等效应变;随着挤压的进一步进行,P3的等效应变超过了P2。整个过程中,最外侧P1的等效应变变化最小。

图10 P1, P2, P3等效应变变化曲线

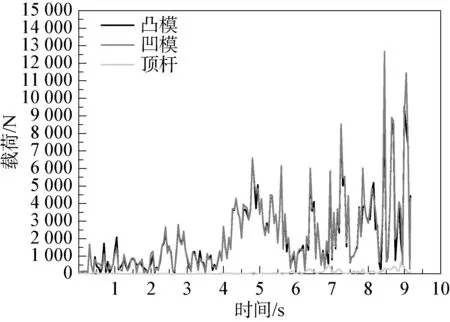

3.4 锥形衬套锥形温挤压过程中模具载荷分析

在温挤压过程中,锥形挤压凸模、锥形凹模、顶杆分别承受X,Y,Z3个方向的载荷,如图11所示。挤压过程中锥形挤压凸模和锥形凹模在X方向上受力状态一致,载荷曲线具有相似的波峰和波谷,总体上凹模受到的载荷要大于凸模受到的载荷。当温挤压进行到8.45 s时,凹模上的X方向受到的载荷达到峰值,为12 662.7 N,在整个过程中顶杆在X方向受到的载荷最大值为639.2 N。

图11 温挤压过程中模具X方向载荷随时变化曲线

如图12所示,挤压过程中锥形挤压凸模、锥形凹模、顶杆在Y方向上受到的挤压力状态一致,整体载荷曲线近似线性上升趋势。在整个温挤压过程中,凸模受到的载荷均大于凹模和顶杆受到的载荷,当温挤压进行到8.9 s时,顶杆受到的挤压力抗力达到峰值,为548 814.2 N。当最后挤压到9.16 s时,凸模和凹模受到的载荷达到峰值,分别为935 004.6 N和550 812.1 N。

图12 温挤压过程中模具Y方向载荷随时变化曲线

如图13所示,挤压过程中锥形挤压凸模和锥形凹模在Z方向上受力状态一致,载荷曲线具有相似的波峰和波谷,并与X方向上的载荷曲线规律相似。总体上,在凹模受到的载荷要大于凸模受到的载荷,当温挤压进行到8.15 s时,凹模上在Z方向受到的载荷达到峰值,为17 379 N。在整个温挤压过程中,顶杆在Z方向受到的载荷峰值为623.8 N。

图13 温挤压过程中模具Z方向载荷随时变化曲线

综上,在温挤压过程中锥形挤压凸模、锥形凹模、顶杆3个模具都主要承受Y方向上的载荷,分别是935 004.6, 550 812.1, 548 814.2 N,因此可选择吨位不小于150 t的压力机。

4 结 论

利用DEFORM-3D数值模拟软件对弹簧圆锥破碎机锥形衬套温挤压过程进行了数值模拟研究,着重分析了锥形衬套温挤压过程中金属的塑性流动规律,等效应力、等效应变的变化规律和分布情况,以及温挤压模具在挤压过程中受到的载荷,得到了如下结论。

1) 在温挤压起始阶段锥形毛坯金属塑性流动速度从大到小依次为:毛坯最外侧大于毛坯中心大于毛坯次中心。随着温挤压的进行,3个区域的金属塑性流动速度曲线变化趋势近似相同。

2) 在锥形衬套温挤压过程中被挤压锥形毛坯中心侧的金属发生塑性流动位移最大,处于最外侧金属发生的塑性流动位移次之,次中心侧发生金属流动位移最小。

3) 锥形毛坯外侧、毛坯中心、毛坯次中心的等效应力、等效应变在整个温挤压过程分别具有相似的变化规律。

4) 温挤压过程中选择吨位不小于150 t的压力机。