无取向电工钢片旋转磁特性测量与损耗特性分析

2022-08-15张希蔚

丁 杰,李 琳,张希蔚

(新能源电力系统国家重点实验室(华北电力大学),北京 102206)

1 引言

变压器、电机作为电网内主要的能源转换装备,降低其各项损耗可以明显提高能源的利用率[1]。而掌握铁心的磁化特性与损耗性能是设计低耗、高效变压器和电机的关键。实际运行工况下,电机铁心和变压器铁心的T型结合部存在着局部旋转磁场(B矢量顶点轨迹在一个周期内为椭圆),该磁场是交变磁场(B矢量顶点轨迹在一个周期内为直线)和旋转磁场(B矢量顶点轨迹在一个周期内为圆形)的合成。且交变磁场和旋转磁场存在着本质的不同[2-4],电工钢片作为变压器、电机铁心的主要材料,有必要探究其在旋转磁场下的磁特性及损耗特性。

为了精准获取材料的旋转磁特性和损耗特性,最早的旋转磁特性测量平台是由Brailsford于1938年搭建的,该平台通过测量由旋转磁场引起的转矩来近似估算旋转损耗[4,5]。国内的河北工业大学、沈阳工业大学应用的是一种典型双激励旋转磁特性测量平台[6],该平台以两个相互垂直的励磁绕组作为励磁装置,进而在待测样片中心区域产生椭圆形旋转磁场。国外的佩鲁贾大学以电机(去掉转子)定子作为旋转磁特性测量装置,将待测样片放在定子内部,通过调节电机定子三相绕组的电压,从而测量待测样片在纯圆形磁化下的旋转磁特性[7-10]。

精准的计算铁心损耗是提升变压器、电机效率、降低其损耗的前提。1988年G.Bertotti将铁心损耗分解成磁滞损耗、涡流损耗和异常损耗三部分[11],该模型中系数通过损耗实测数据拟合求得,因其计算过程简单,物理意义明确在铁损计算中应用广泛。但该方法仅局限于交变损耗分析[12],不能用于旋转损耗的计算。胡虔生等人提出了采用两个正交方向的交变损耗来近似估算旋转磁化损耗的正交分解模型[13-15],该模型在磁通密度较小及频率较低时计算精度较高。但当磁通密度达到饱和、频率升高后,计算值要比实测值偏低。在此基础上,文献[16]引入体现磁化角度和磁化轴比影响的变系数,提高了模型的计算精度,但该模型仅从数学角度出发,未给出合理的物理解释。

本文以电动机定子为励磁装置搭建了旋转磁特性测量平台,探究了无取向电工钢片在旋转磁场下的磁特性。通过电机的三相励磁绕组产生椭圆形旋转磁场,给出了两相输出反馈到三相输入的控制策略,研究了不同磁化角度、轴比对损耗特性的影响。同时分析了正交分解损耗计算模型的拟合效果,并通过引入磁通密度函数的修正项对原模型进行修正。结果表明:修正的模型大大提高了正交分解损耗计算模型的计算精度,满足了实际工程的要求,为优化设计新一代高效率变压器、电机奠定基础。

2 旋转磁特性测量装置及其原理

2.1 测量装置

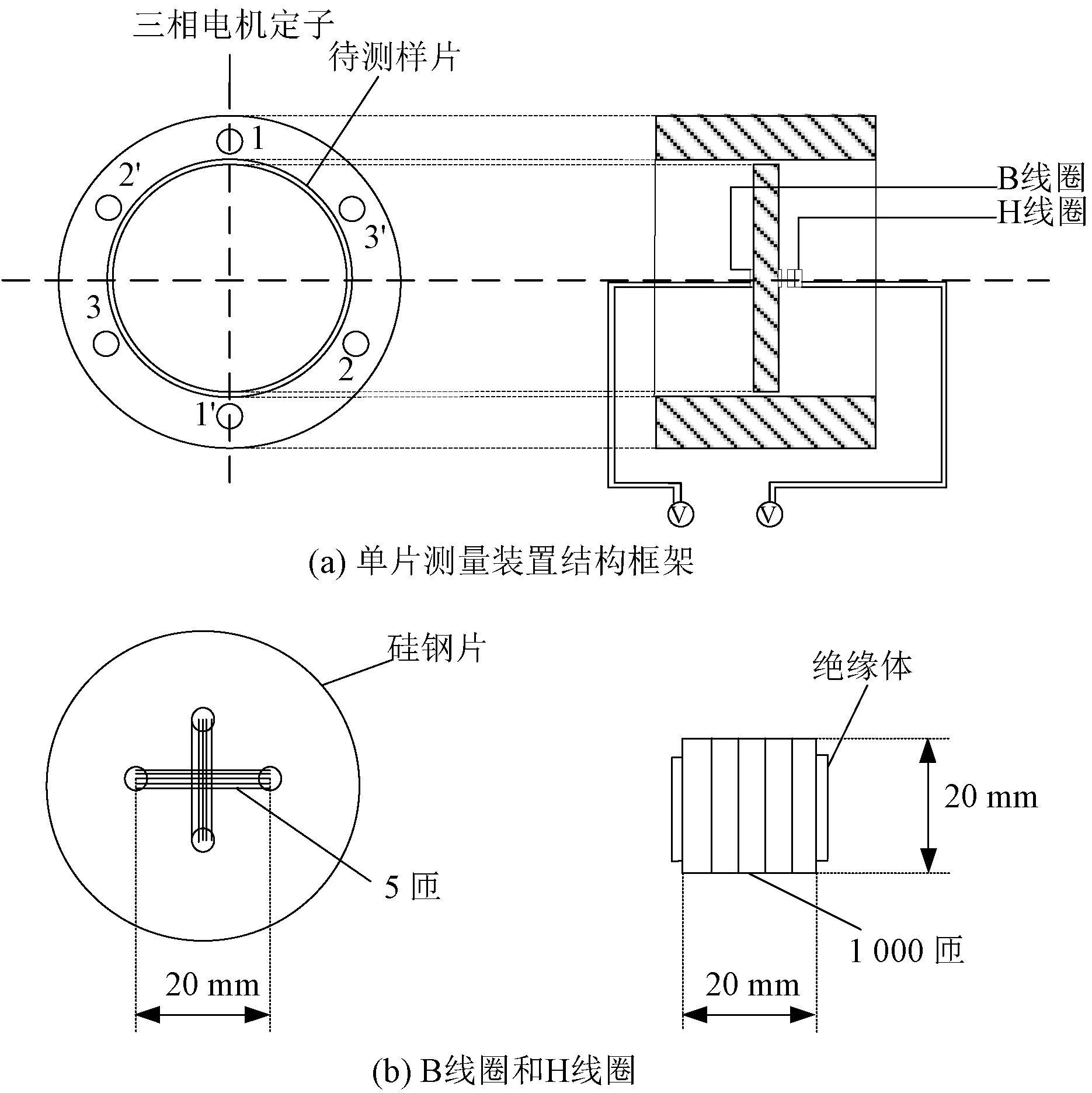

图1为本实验室搭建的旋转磁特性测量平台,待测样片为直径60 mm的圆形无取向电工钢片。测量时,计算机将三相输出电压信号传递给数据采集卡,经三台功率放大器放大后施加到电机定子的三相励磁绕组上,通过控制电机的三相励磁绕组的电压波形使得无取向电工钢片中心区域产生椭圆形旋转磁场。电机内部去除了转子,将无取向电工钢片放置在电机定子内部,如图2(a)所示。再由B线圈和H线圈感应出电压信号,经数据采集卡传输到计算机,依据电磁感应定律最终处理得到待测样片在椭圆形旋转磁场下的B、H信号。其中,B线圈由0.1 mm的铜线在电工钢片的两对圆孔内各绕制5圈而成,构成两组正交的B线圈,每个圆孔的直径大小为1 mm[17]。H线圈是由0.05 mm的铜线在绝缘骨架上绕制500~1 000匝而成[18],两组正交的H线圈分别紧贴在电工钢片的上、下表面,如图2(b)所示。通过测量的B和H在一个时间周期0.02 s(测量频率为50 Hz)的2 000个离散数据,进而计算出电工钢片的单位铁损。单位铁损的计算公式如下[19]:

图1 旋转磁特性测量平台及框图

图2 单片测量装置结构框架及B线圈和H线圈

(1)

式中,Pr为比损耗;ρ为材料密度;T为时间周期;Bx、By分别为x轴、y轴方向的磁通密度;Hx、Hy分别为x轴、y轴方向的磁场强度。

为了测量电工钢片旋转磁特性,需要使被测样片内部磁感应强度B的方向与轧制方向成任意角度[5]。实现的方法是通过不同的磁路来产生不同方向的磁通变化,进而产生使得合成磁通密度轨迹为圆形或椭圆形的旋转磁场,如图3所示。图3中,Bmax和Bmin分别为椭圆的长轴和短轴,将Bmin/Bmax定义为轴比,用α表示,改变不同的α能够得到不同的椭圆轨迹。θ为椭圆的长轴和x轴方向的夹角,在这里被称为磁化角度。

图3 磁通密度矢量B的轨迹

2.2 波形生成及反馈控制

为了能够得到磁通密度B的轨迹,沿x轴和y轴两个方向的磁通密度波形Bx(t)和By(t)应满足如下条件[19]:

(2)

式中,ω为正弦磁场的角频率;θ为磁化角度;α为轴比。

由于本实验室搭建的旋转磁特性测量平台是通过发电机的三个励磁绕组进行励磁,因此需要将x轴、y轴的磁通密度波形Bx(t)、By(t)转化为a、b、c三个方向的磁通密度波形Ba(t)、Bb(t)、Bc(t),经推导Ba(t)、Bb(t)、Bc(t)应满足如下条件:

(3)

由式(3)可知,a相与x轴磁通密度波形相同;b相、c相合成的磁通密度波形与y轴相同。

根据电磁感应定律[20]可知,电压和磁通密度B的关系如下:

(4)

式中,u(t)为电压;N为线圈匝数;S为横截面积。将式(4)代入式(3)可以得到沿a、b、c三个方向的励磁电压ua(t)、ub(t)、uc(t)应满足如下条件:

(5)

测量过程中,由于材料特性和外界干扰等因素,样片内部的磁场通常与初始步骤施加的磁场并不相同。为了控制样片内部的磁通密度B的轨迹为标准的椭圆形,需要在旋转磁特性测量平台中加入反馈控制,即对a、b、c三相的励磁电压进行调控。反馈控制原理[21]如下:

(6)

(7)

式中,Bx,m,By,m分别为x轴和y轴磁通密度的测量值;Bx,r,By,r分别为x轴和y轴磁通密度的标准值;Bx,max,By,max分别为x轴和y轴磁通密度测量值的幅值。

2.3 B和H的测量原理

通过测量B线圈中的感应电压ux(t)、uy(t),依据电磁感应定律可计算出每个线圈中的磁通密度。

(8)

图4为H线圈测量法原理图,H线圈放置在待测样片下表面,通过H线圈测得的电压,再依据电磁感应定律,求出磁通密度B0,通过公式[22]B0=μ0H0,可以得到样片下表面处的磁场强度H0,而样片内部的磁场强度H大小等于H0,从而测得H。

图4 H线圈测量法原理图

3 电工钢片旋转磁特性测量结果与分析

图5、图6给出了轴比α=0.25,倾角θ依次为0°、45°和90°时,磁通密度Bmax达到0.8 T(未饱和)与1.6 T(饱和)的测量结果。从图5和图6中可以看出,当磁通密度从饱和前到饱和后磁场强度H的轨迹发生了变化,并且磁场强度H的轨迹也并非是椭圆形,而磁通密度B的轨迹在饱和前后皆为标准的椭圆形。由此可见在旋转磁特性的测量中B和H的方向并不一致。

图5 磁通密度为0.8 T,轴比α=0.25下待测样片的磁通密度轨迹及磁场强度轨迹

图6 磁通密度为1.6 T,轴比α=0.25下待测样片的磁通密度轨迹及磁场强度轨迹

图7(a)为倾角θ=45°时,不同轴比下单位铁损P的测量结果,测量范围为磁通密度Bmax由0.1 T变化至1.8 T。从图7(a)中可以看出,不同轴比下的单位铁损并不相同,并且纯圆形(α=1)旋转磁化下的损耗要远大于交变(α=0)磁化下的损耗,在磁通密度Bmax为1.5 T时达到最大,纯圆形旋转损耗比交变损耗高31%。图7(b)给出了Bmax=0.8 T时,不同轴比下的单位铁损随倾角变化曲线。从图7(b)中可以看出,圆形及椭圆形损耗依然大于交变损耗,且交变损耗在30°和60°时损耗达到最大。而圆形及椭圆形损耗在接近90°时,损耗呈现逐渐增加的趋势。由此可见,单位铁损会随着轴比α、倾角θ的变化而变化,可以通过控制轴比α和倾角θ的变化来减小损耗。

图7 单位铁损随磁通密度、倾角变化曲线

4 正交分解损耗计算模型及修正

4.1 正交分解损耗计算模型及误差分析

根据正交分解损耗计算模型[14],椭圆形旋转磁化下的损耗Pr可以用Bertotti铁耗分离模型表示。

Pr=Phr+Per+Par

(9)

(10)

(11)

(12)

式中,Phr为磁滞损耗;Per为涡流损耗;Par为异常损耗;khr、ker、ka分别为磁滞损耗、涡流损耗和异常损耗的系数;f为频率;η为变量。

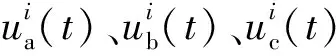

图8给出了当α=0.75,θ=60°时,正交分解损耗计算模型计算值与实验测量值的对比。可以看出在低磁通密度下模型的拟合精度较高,但当磁通密度高于1.0 T之后,计算值与实测值之间的误差在逐渐增大。这主要是由于随着磁通密度B逐渐增加,电工钢片呈现非线性,使得涡流损耗增加。而在谐波磁场的影响下,会产生局部磁滞回环,引起磁滞损耗增加,最终导致模型的计算值远小于实测值。

图8 α=0.75,θ=60°时,正交损耗模型计算值与实验值随磁通密度变化曲线

为了更加直观地显示实测值与计算值的误差大小,本文引入相对误差δ,计算如下所示:

(13)

式中,Pmea为实验测量得到的损耗;Pcal为正交分解损耗计算模型计算得到的损耗;Perr为实验测量值与计算值之间的差值。

图9为不同磁化角度下损耗相对误差的离散数据点,从图9中可以看出,当磁通密度B高于1.0 T之后,损耗模型的计算值与实测值之间的误差与磁通密度B呈现递增关系。

图9 不同倾斜角下的损耗相对误差离散数据点

4.2 考虑材料非线性特征的正交分解损耗修正模型

从铁磁材料的性质而言,在高磁通密度下,材料内部呈现出很强的非线性特性。而上述正交分解损耗计算模型未能对电工钢片非线性特征做出描述,引起一定的计算误差。为此本文在原正交分解损耗模型后附加修正项,来计及由铁磁材料非线性因素和谐波磁场引起的涡流和磁滞损耗增加导致计算值与实测值之间的差值。而由前述可知,计算值与实测值之间的误差随磁通密度增大而逐渐增大,因此修正项应设计为关于磁通密度的函数,但同时要保证修正项对频率的函数特性不变。

修正的正交分解损耗计算模型如下:

(14)

(15)

式中,Pn1为考虑谐波磁场导致的磁滞损耗增加项;Pn2为考虑非线性因素导致的涡流损耗增加项;λ,γ,μ,φ为表征材料非线性的未知参数,与材料特性有关。

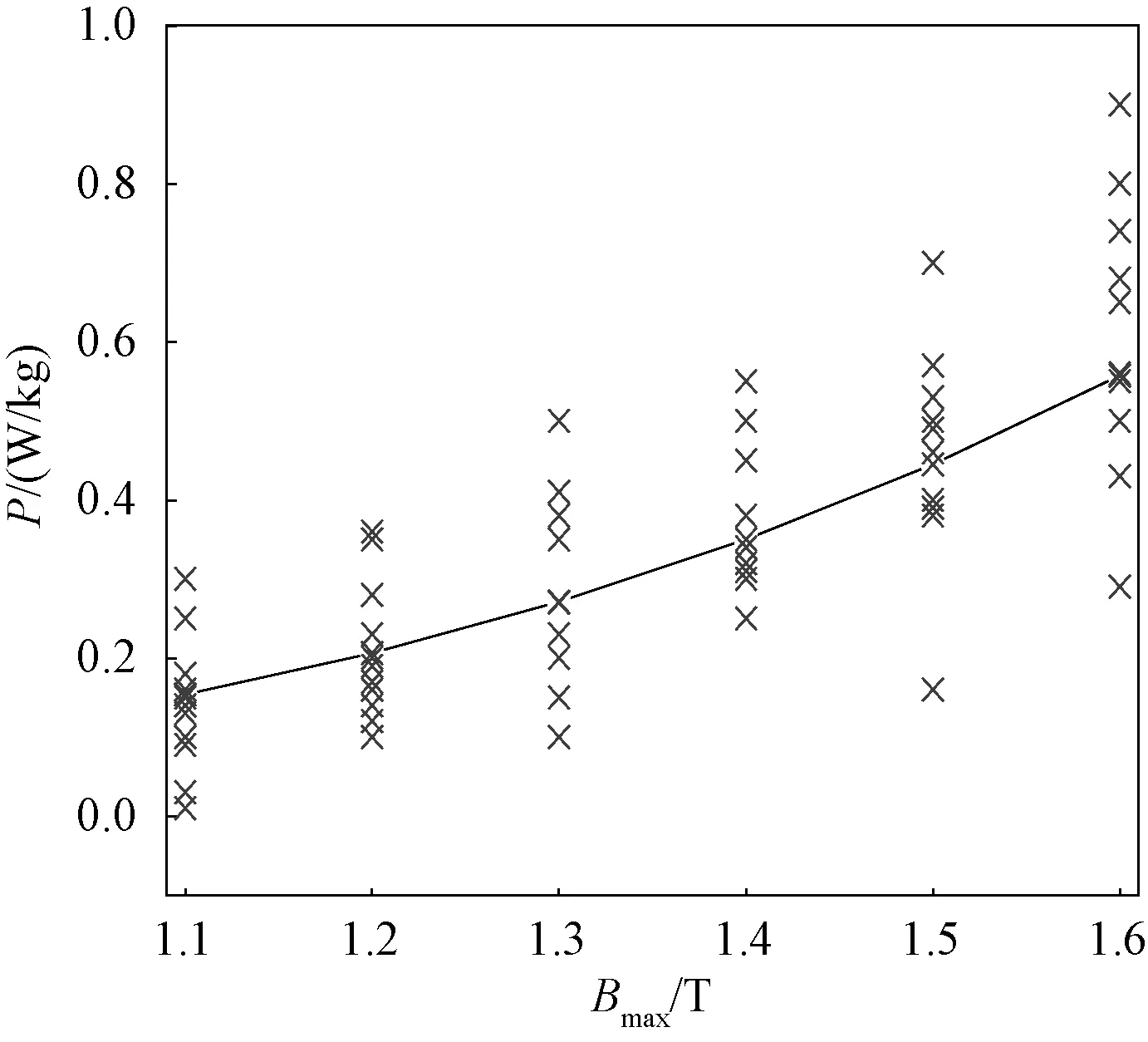

修正项Pn是通过不同椭圆形磁化轨迹下损耗误差的离散数据点拟合得到(如图10所示)。经计算得到各参数为:λ=0.000 809 2,γ=3.748,μ=0.000 061 6,φ=2.192。

图10 不同椭圆形磁化轨迹下损耗误差离散数据点与拟合的曲线

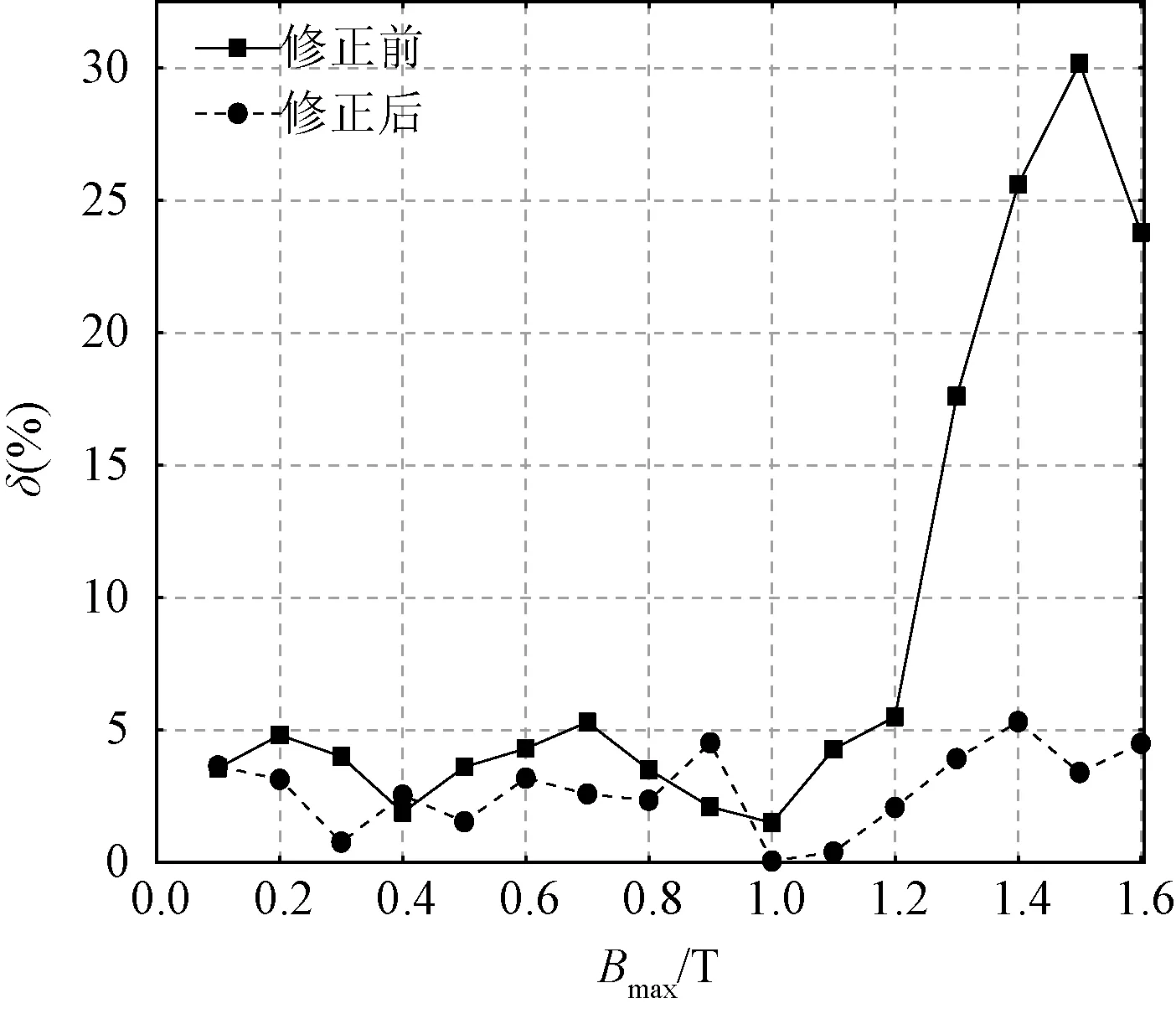

图11给出了应用修正式(14)计算得到的α=0.75,θ=60°,Bmax从0.1 T到1.6 T变化时的旋转损耗,并与传统模型计算结果进行对比。可以看出修正后的模型明显提高了拟合精度,大大减小了当磁通密度达到1.0 T时计算值与实测值之间的差值。图12为模型改进前后的误差对比数据图,可明显得到修正后的模型从1.0 T到1.6 T的相对误差都降低至10%以下,并将磁通密度为1.5 T下的最大相对误差30.176%降低至3.396%,可见修正后的模型更能满足实际工程的要求。

图11 修正的正交分解损耗模型分析

图12 模型改进前后误差对比分析

5 结论

本文通过搭建的旋转磁特性测量平台,研究了无取向电工钢片在椭圆形旋转磁化下的损耗特性,并基于正交分解损耗计算模型,在考虑了材料非线性因素导致的涡流损耗增加和谐波磁场导致磁滞损耗增加的因素后,通过引入修正项对原模型进行了修正,验证了修正后模型的正确性与可行性。得到了如下结论:

(1)实验测量结果表明:无取向电工钢片具有各向异性磁特性;在磁通密度高于1.1 T的旋转磁化特性与交变磁化特性完全不同。随着磁化强度的增加,旋转损耗有减小或趋于稳定的趋势,而交变损耗却一直在增加;旋转损耗最大高出交变损耗31.26%。

(2)在磁通密度B高于1.0 T后,修正后的模型减小了一半以上的损耗计算误差,大大满足了实际工程的要求。

需要指出的是,当磁通密度达到饱和磁密1.5 T后单位铁损呈现出趋于稳定甚至下降的趋势,在此区间修正的模型未能很好地拟合。