整层低NOx旋流燃烧器燃烧特性数值模拟研究与应用

2022-08-13刘鹏宇李德波刘彦丰廖宏楷冯永新

刘鹏宇,李德波,刘彦丰,廖宏楷,冯永新

(1.华北电力大学 动力工程系,河北 保定 071003;2.南方电网电力科技股份有限公司,广东 广州 510080)

随着我国经济的快速发展,电力需求不断攀升,因此我国投产了一大批超临界/超超临界燃煤电厂[1]。受能源政策不断收紧的影响,我国目前已投产的燃煤锅炉均已完成了“超低排放”改造,普遍采用分级燃烧耦合低NOx煤粉燃烧器的低NOx燃烧技术[2]。低NOx煤粉燃烧器的燃烧方式主要为直流四角切圆布置和旋流前后墙对冲布置。四角切圆燃煤锅炉较易因烟气的残余旋转而引起炉内热偏差,加之超临界/超超临界燃煤锅炉对热偏差的容忍阈值较低,因此作为两大主流燃烧方式之一的旋流燃烧器在超临界/超超临界燃煤锅炉中逐渐受到青睐,目前其在330 MW及以上负荷燃煤锅炉的占比已超过40%,成为超临界/超超临界燃煤锅炉首选的旋流燃烧器[3-6]。

广东某660 MW燃煤电厂采用由我国自主设计研发的OPCC型旋流燃烧器时,发生了大规模燃烧器烧毁现象,极大地危害了燃煤电厂的平稳、安全运行。对于燃烧器喷口烧毁现象,国内外研究者普遍采用工程试验、膜化实验及数值模拟技术开展相关研究。较之于工程试验及膜化实验而言,基于商用计算流体力学(computational fluid dynamics,CFD)软件开展相关研究,能以较低的成本、较短的周期及较高的精确度快速得到多工况下燃煤锅炉的多场数据,且不会引入测点堵塞等误差的干扰[7-8],成为解决燃煤电厂锅炉实际运行问题的主要技术手段。

目前,已经有较多学者对低NOx旋流燃烧器开展了数值模拟研究。徐启等[9]研究DBC-OPCC型旋流燃烧器的NOx气体分布,结果表明NOx含量沿炉膛轴线方向先增大后减小,沿径向方向则为两边高中间低。李德波等[10]通过数值模拟,分析采用OPCC型旋流燃烧器的某660 MW超临界锅炉发生大面积烧毁的原因,对该锅炉开展全炉膛热态数值模拟,研究全炉膛燃烧器截面上的温度分布,并对OPCC型旋流燃烧器的材质、结构以及运行方式等提出改进意见及方案。李兵臣等[11]对某旋流燃烧器的旋流强度与出口回流区面积之间的关系进行研究。刘建全等[12]基于数值模拟技术,对采用三井巴布科克能源公司技术的低NOx轴向旋流燃烧器的某600 MW超临界锅炉全炉膛热态特性及NO排放进行研究,并分析低NOx轴向旋流燃烧器内、外二次风强度和风量对燃烧特性的影响,结果表明回流区的大小随内、外二次风强度和风量的增加而增加,且过高的外二次风容易造成火焰贴墙现象。胡耀辉等[13]通过数值模拟,研究某600 MW超临界前后墙对冲锅炉风速对燃烧特性的影响,结果表明回流区大小与一次风风速成反比,而与内、外二次风风速及旋流强度成正比。李德波等[14]针对某660 MW超临界前后墙对冲燃烧锅炉,分析煤种与燃烧器大面积烧毁之间的关系,结果表明煤种的高挥发分特性及回流区过于靠近燃烧器喷口是燃烧器烧毁的主要原因。李德波[15]对某660 MW超超临界前后墙对冲锅炉进行数值模拟研究,并验证了变燃尽风技术的有效性。刘鹏宇等[16-17]针对OPCC型旋流燃烧器分别开展冷态、热态数值模拟,分析风速对冷态动力场和热态燃烧场的影响。

以上针对低NOx旋流燃烧器开展的数值模拟研究,普遍关于单个旋流燃烧器或整炉膛。单个旋流燃烧器的数值模拟研究无法考虑到多个旋流燃烧器空气、煤粉射流之间的互相影响;整炉膛的数值模拟又往往对旋流燃烧器过度简化,无法考虑旋流燃烧器内部真实的射流过程。目前对同层旋流燃烧器整体燃烧特性的数值模拟研究鲜有报道,因此,本文忽略上下层旋流燃烧器之间的火焰影响,对同层多个OPCC型旋流燃烧器的燃烧特性开展数值模拟研究,为采用OPCC的广东某电厂解决燃烧器大面积烧毁问题提供理论指导及技术支撑。

1 研究对象概况

1.1 燃烧器及锅炉概况

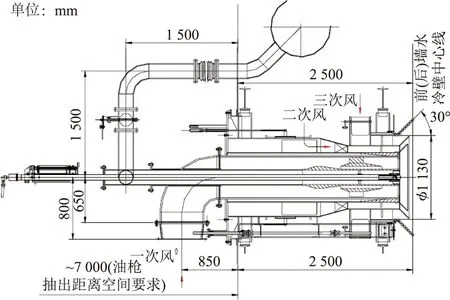

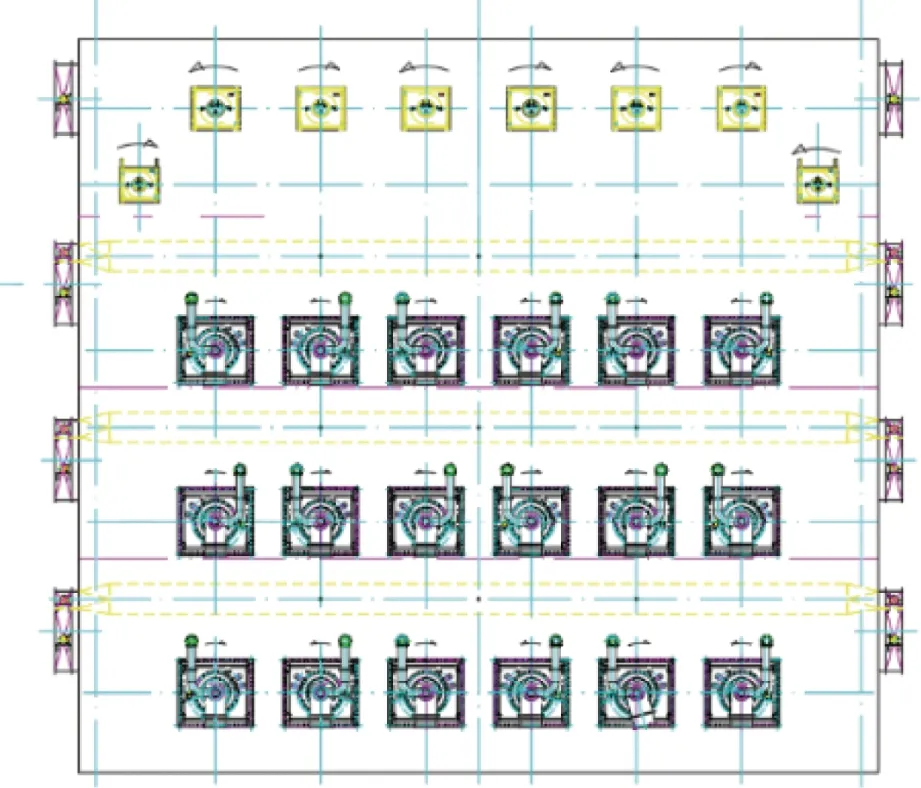

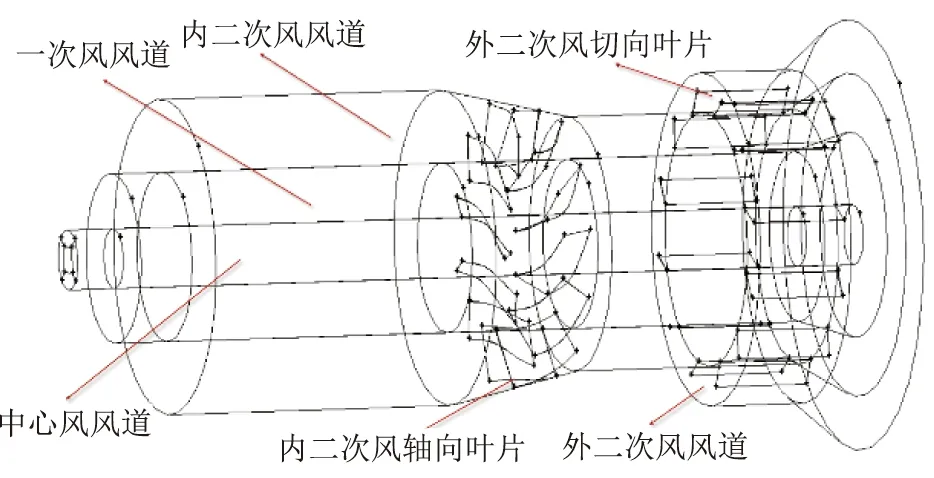

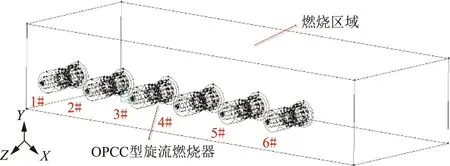

该电厂采用由我国自主研发设计的OPCC型旋流燃烧器,其结构如图1所示。36只旋流燃烧器分别布置在锅炉的前、后墙上,如图2所示。OPCC型旋流燃烧器将通入其中的空气划分为直流中心风和一次风、旋流内二次风和外二次风。旋流内二次风由布置在内二次风风道中的轴向旋流发生器产生,内二次风叶片角度为60°且不可调;旋流外二次风由布置在外二次风风道中的切向叶片发生器产生,外二次风叶片角度为45°,旋流燃烧器的二次风风量可通过切向布置的叶轮式风门挡板进行调节。

图1 OPCC型旋流燃烧器结构Fig.1 Structure diagram of OPCC swirl burner

图2 旋流燃烧器前墙布置Fig.2 Layout of swirl burner front wall

燃烧区域高21.243 m,长22.1624 m,相邻燃烧器长度方向间隔3.048 m,高度方向间隔4.957 m,相邻旋流燃烧器旋流方向不同,锅炉前、后墙至锅炉水冷壁中心处距离均为7.728 m。

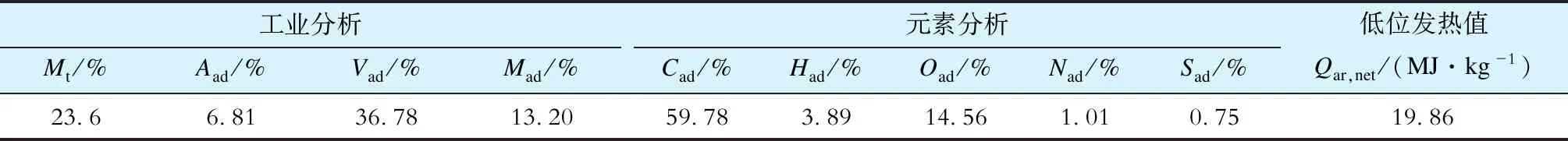

1.2 燃用煤种概况

该电厂锅炉燃用煤种的工业分析及元素分析见表1。由表1可知,印尼煤挥发分较高,着火点较低,工程实际中容易发生提前着火的现象,因此在数值模拟中应注意冷态动力场及热态温度场分布,工程实际中应注意着火点距离喷口的位置,谨防因煤种特性导致着火点提前,造成燃烧器喷口烧毁的事故。

表1 印尼煤的工业分析及元素分析Tab.1 Industrial and elemental analysis of Indonesian coals

2 模型建立与工况设置

2.1 模型建立

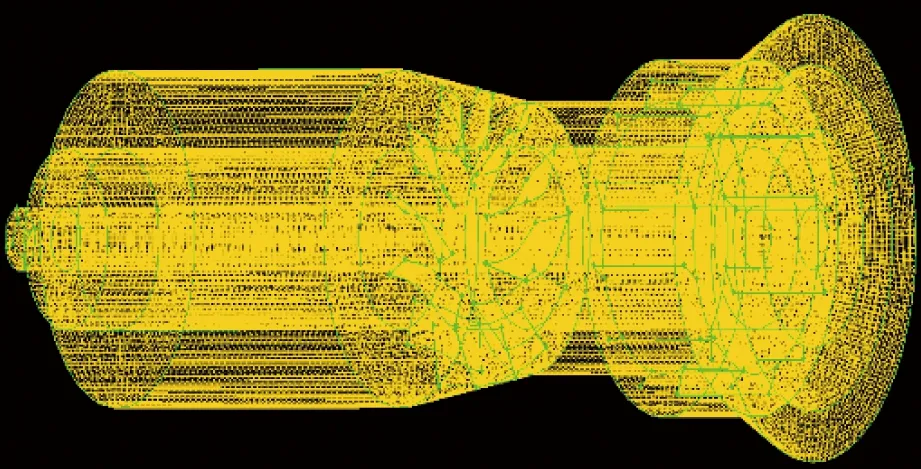

应用Gambit软件对OPCC型旋流燃烧器按结构尺寸进行1∶1建模。OPCC型旋流燃烧器内部结构较为复杂,建模时进行了部分简化,保留旋流燃烧器的中心风、一次风、内二次风、外二次风的风道,叶片和扩口结构,最终建立的模型如图3所示。

图3 OPCC型旋流燃烧器Gambit模型Fig.3 Gambit model of OPCC swirl burner

根据图2所示的燃烧器布置方式,应用Gambit软件选取前、后墙一侧的一层燃烧器进行1∶1建模,同层燃烧器从左至右分别标号为1—6号燃烧器(图中标号为1#—6#),后文基于此标号进行数值模拟分析。燃烧器之间宽度及燃烧器距侧墙宽度按燃煤电厂锅炉图纸选取,燃烧区长度为前墙至炉膛中心线处,燃烧区宽度为锅炉前、后墙宽度,燃烧区高度为1层燃烧器的实际高度。为解决前、后墙对冲旋流燃烧锅炉常见的高温腐蚀现象,在所建立模型中将最外侧1号、6号外二次风扩口减小至25°,以约束最外侧旋流燃烧器射流,避免因火焰贴墙、刷墙等现象引起的锅炉侧墙水冷壁高温腐蚀现象,最终所建立的同层旋流燃烧器整体模型如图4所示。

图4 同层旋流燃烧器整体Gambit模型Fig.4 Gambit model of swirl burner on the same layer

2.2 网格划分及无关性检验

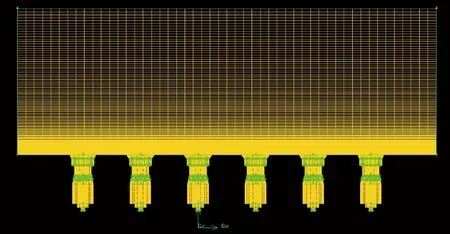

基于Gambit软件对所建立的OPCC型旋流燃烧器及燃烧区域分别进行网格划分。OPCC型旋流燃烧器中心风、一次风、内二次风、外二次风风道均采用“铜钱法”划分高质量六面体网格,内、外二次风叶片采用Map方法进行高质量六面体网格划分;燃烧区域采用Cooper方法进行高质量六面体网格划分。旋流燃烧器及整体网格划分如图5、图6所示,整体网格质量良好。

图5 旋流燃烧器网格划分Fig.5 Grid division of swirl burner

图6 旋流燃烧器及燃烧区网格划分Fig.6 Grid division of swirl burner and combustion areas

网格数量在很大程度上影响数值模拟结果的准确率及时间成本[18-19]。网格较少时,数值模拟的准确率较低;网格数量过多会大幅增加数值模拟计算时间,浪费时间成本:因此,需对所建立的模型开展网格无关性检验,以确定合适数量的网格进行后续多工况的数值模拟。

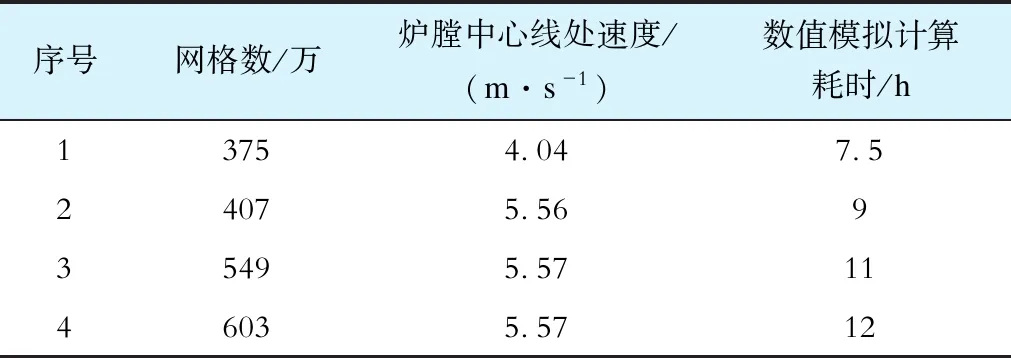

基于Intel(R) Xeon(R) Gold 5218 CPU 32核64线程服务器对所建立模型开展网格无关性检验及后续数值模拟研究[16-17],不同网格数量与炉膛中心线处速度见表2。由表2可知,炉膛中心线处速度随网格数量增多而变大,当网格数量达到549万时,进一步增加网格数已经不改变炉膛中心线处速度大小,网格无关性检验完成。为节约时间成本,选取549万网格的模型3开展后续多工况的数值模拟工作。

表2 网格无关性验证Tab.2 Grid independence verification

2.3 数值模拟模型选择及工况设置

OPCC型旋流燃烧器内、外二次风射流为旋流,因此数值模拟中气相湍流模型选择带旋流修正的Realizable k-ε双方程模型,其表达式如式(1)所示[20];气相燃烧选用非预混燃烧模型;辐射采用P-1模型;挥发分析出选用双竞争反应速率模型;煤粉粒径遵循Rosin-Rammler分布;求解方法采用Simple算法;中心风、一次风、内二次风、外二次风均采用速度入口边界条件;炉膛燃烧区出口采用压力出口边界条件并赋值-50 Pa;燃烧区域壁面及旋流燃烧器壁面的边界条件均采用墙。

(1)

式中:ρ为气流密度,kg/m3;ξ为通用因变量;v为速度矢量,m/s;Γξ为输运系数;Sξ为源项,包括生成项和耗散项两部分,每项均耦合了时间特性和空间特性变量,从而模拟湍流量生成和消失的过程,由用户自定义。

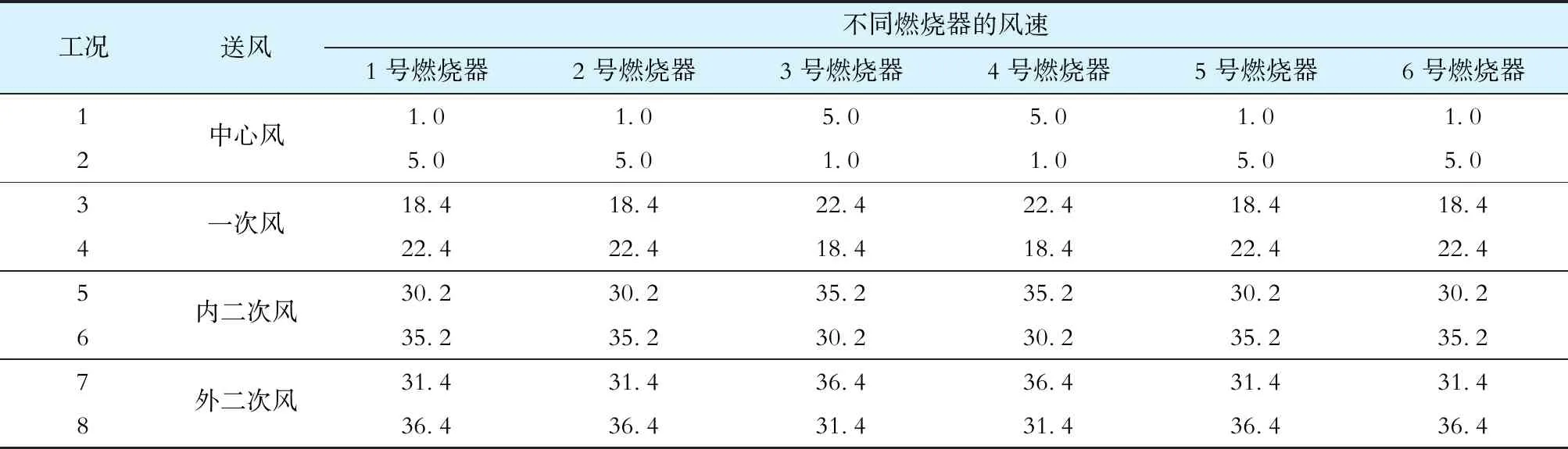

为研究整层多个旋流燃烧器耦合下的风速与燃烧特性之间的关系,采用控制变量法对不同旋流燃烧器采用不同的中心风、一次风、内二次风、外二次风风速进行多工况对比研究。OPCC型旋流燃烧器出厂设置标准工况为:1—6号旋流燃烧器中心风风速为5 m/s、一次风风速为22.4 m/s、内二次风风速35.2 m/s、外二次风风速为36.4 m/s,其余各工况基于标准工况并采用控制变量法对风速进行调整。具体设置见表3。

表3 数值模拟工况风速设置Tab.3 Wind speed settings in numerical simulation conditions m/s

3 数值模拟结果分析

3.1 中心风风速对燃烧特性的影响

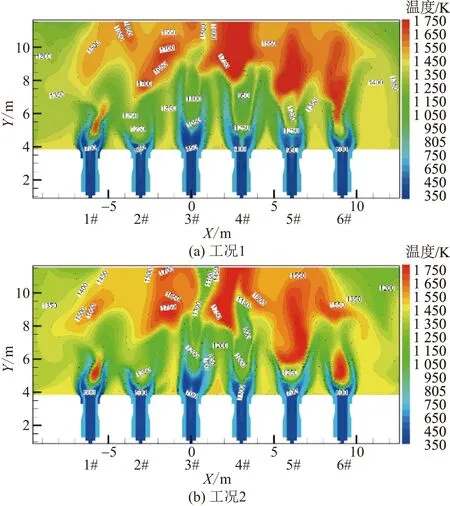

基于工况1、工况2研究整层OPCC型旋流燃烧器中心风风速与燃烧特性之间的关系,其数值模拟结果如图7所示。由热态温度场可知,位于最外侧的1号、6号旋流燃烧器由于外侧无其余旋流燃烧器的射流干扰,其射流压迫2—5号旋流燃烧器射流,使得炉内高温区集中于中心部位。煤粉随一次风射流进入炉内燃烧区后,被回流的高温空气点燃并开始剧烈燃烧,6个旋流燃烧器在距燃烧器喷口4 m左右处形成中心高温燃烧区,其最高温度可达1 477 ℃。由图7(a)可知,位于两侧的1、2、5、6号旋流燃烧器(下文用“位于两侧的旋流燃烧器”指代)采用比中间3、4号旋流燃烧器(下文用“中间处旋流燃烧器”指代)较低的中心风风速时,两侧旋流燃烧器各自左右对称的径向回流区形成较早,内、外二次风快速卷吸高温烟气回流形成中央轴向回流区,使中心大回流区形成较早,高温燃烧区形成较好。由图7(b)可知,当位于两侧的旋流燃烧器采用比中间处旋流燃烧器较高的中心风风速时,两侧旋流燃烧器左右对称的径向回流区形成较晚,导致外侧旋流燃烧器的内、外二次风卷吸高温烟气形成的中心轴向回流区形成推迟,中心大回流区形成较差。该工况下形成的高温燃烧区不连贯且面积较小,不利于煤粉的充分、稳定燃烧。

图7 热态温度场云图(工况1、工况2)Fig.7 Cloud diagrams of thermal temperature fields in working conditions 1 and 2

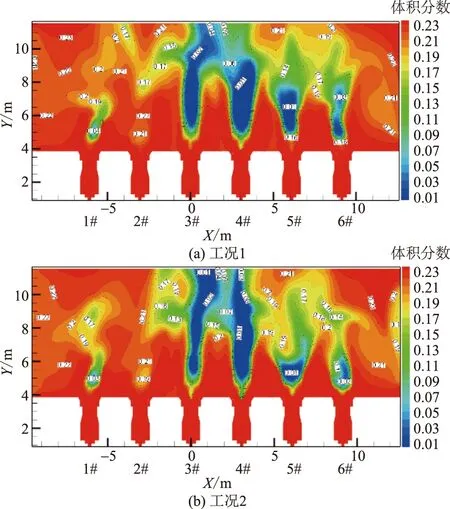

工况1、工况2的O2体积分数云图如图8所示。由图8可知,炉膛燃烧区中煤粉大量燃烧区域为中间旋流燃烧器处,其原因是位于最外侧的1、6号旋流燃烧器外侧内、外二次风向中部挤压,导致位于两侧的旋流燃烧器回流区向中间处移动,从而在中间燃烧器处形成较大的高温燃烧区。

图8 O2体积分数云图(工况1、工况2)Fig.8 Cloud diagrams of O2 volume fractions in working conditions 1 and 2

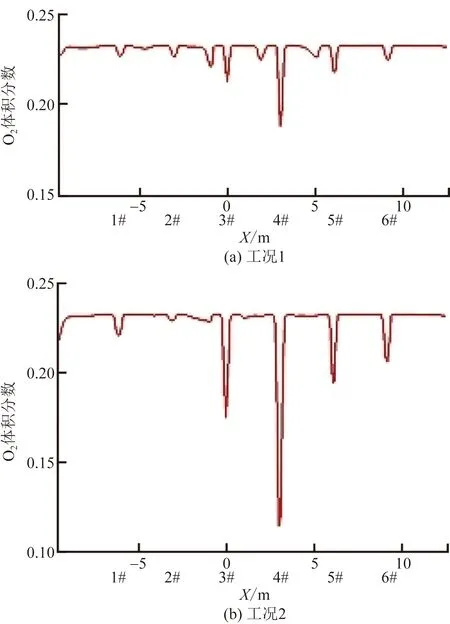

距各燃烧器喷口0.2 m处的O2体积分数如图9所示。由图9可知,位于两侧的旋流燃烧器采用比中间处旋流燃烧器较高的中心风风速时,由于两侧燃烧器各自回流区形成较差,其内、外二次风射流靠近中间侧部分被中间处旋流燃烧器的内、外二次风卷吸,从而使中间处旋流燃烧器喷口处提前着火、燃烧加剧,距喷口0.2 m处O2体积分数下降至0.11,煤粉剧烈燃烧放热,明显增大了燃烧器喷口烧毁的可能性;因此,工程实际中应避免该种配风方式。

图9 距燃烧器喷口0.2 m处O2体积分数(工况1、工况2)Fig.9 O2 volume fraction curves at 0.2 m from burner nozzle in working conditions 1 and 2

3.2 一次风风速对燃烧特性的影响

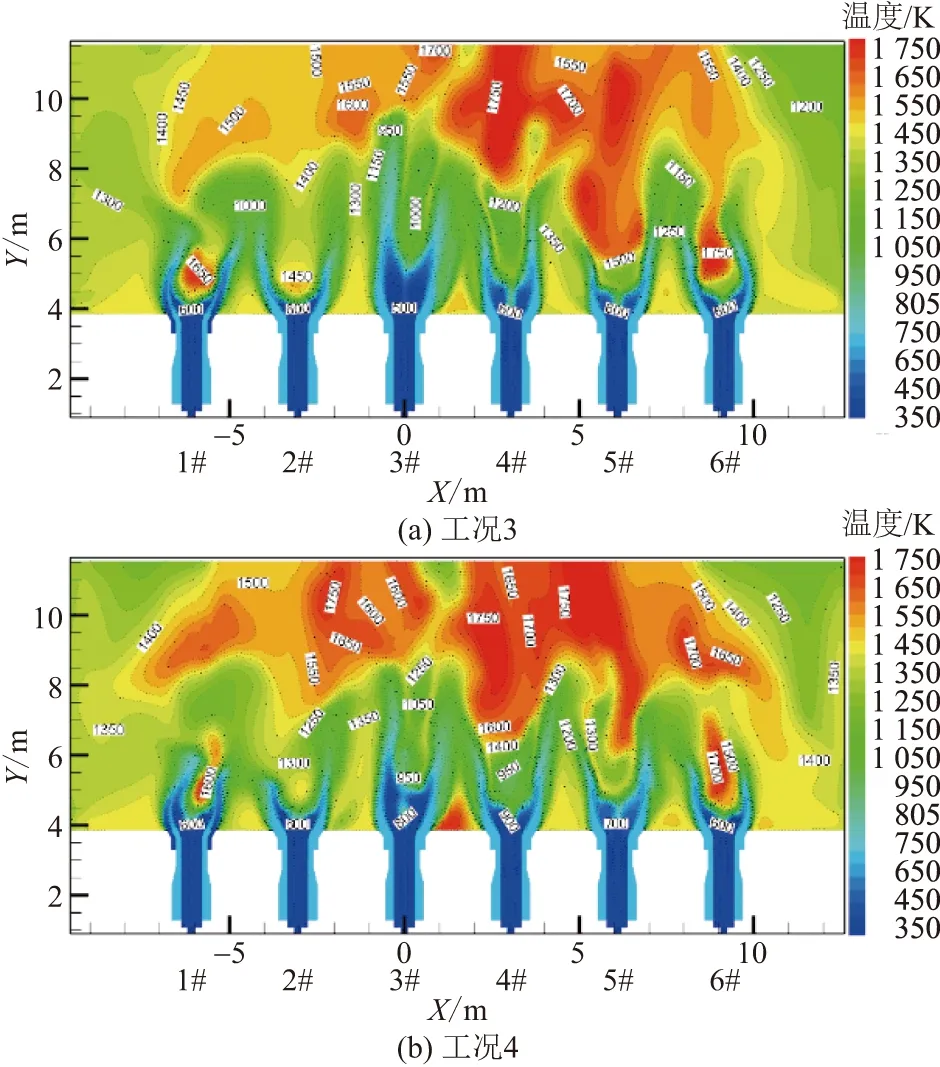

基于工况3、工况4研究整层OPCC型旋流燃烧器一次风风速与燃烧特性之间的关系,其数值模拟结果如图10所示。对比图10(a)、(b)中各旋流燃烧器的回流区位置可知,回流区的位置随一次风风速增高逐渐向炉膛中心线处移动。其原因是较高的一次风风速具有较高的射流刚性,内二次风卷吸一次风形成的左右对称径向回流区向炉膛中心线处移动,加之内、外二次风风压降低,对一次风的压迫作用减小,使得中心回流区推迟形成,导致中心大回流区整体向炉膛中心线处移动。位于两侧的旋流燃烧器采用比中间处较高的一次风风速时,两侧旋流燃烧器内、外二次风对一次风的压迫作用受一次风射流刚性增强而减小,因此高温燃烧区整体在宽度方向有所增加;但两侧旋流燃烧器中心回流区整体推迟,导致高温燃烧区位置整体向炉膛中心线处移动,高温燃烧区长度减小,不利于煤粉的充分燃烧。

图10 热态温度场云图(工况3、工况4)Fig.10 Cloud diagrams of thermal temperature fields in working conditions 3 and 4

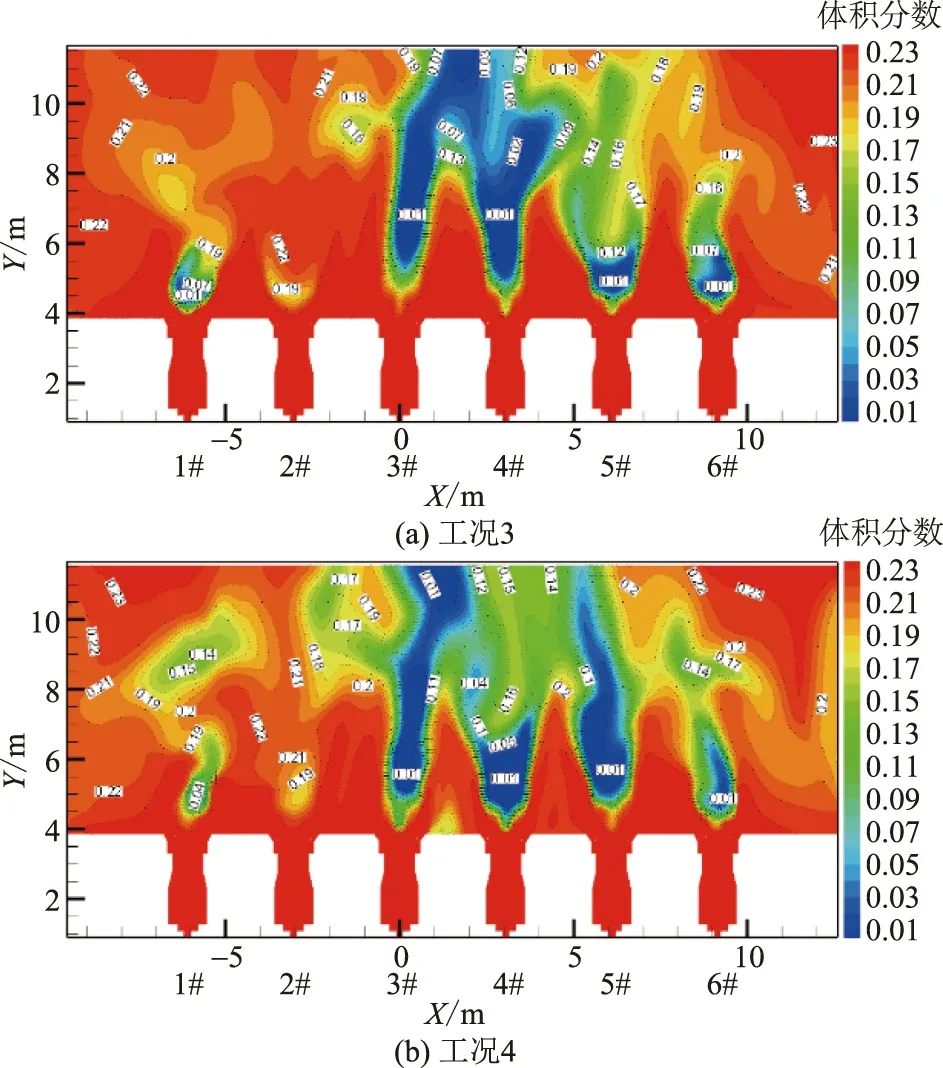

工况3、工况4的O2体积分数云图如图11所示。位于两侧旋流燃烧器采用比中间处低的一次风流速时,两侧各旋流燃烧器形成的回流区向炉膛燃烧区中心移动,从而在中间处燃烧器形成较大的高温燃烧区。反之,受内、外二次风压迫作用减弱的影响,位于两侧的各旋流燃烧器形成的回流区较为分散,且回流区整体向炉膛中心线处移动,回流区整体形成较差。加之位于两侧未能卷吸烟气回流形成中心回流区的内、外二次风受回流区形成较早的中间处旋流燃烧器卷吸作用,靠近中间侧的内、外二次风增加了中间处旋流燃烧器回流区的烟气流速,使得较高的烟气流速延伸至中间处旋流燃烧器喷口处。

图11 O2体积分数云图(工况3、工况4)Fig.11 Cloud diagrams of O2 volume fractions in working conditions 3 and 4

距燃烧器喷口0.2 m处O2体积分数如图12所示。当位于两侧旋流燃烧器采用比中间处较高的一次风流速时,中间处燃烧器距燃烧器喷口0.2 m处O2体积分数降低至0.16,煤粉已剧烈燃烧放热,燃烧器喷口处温度较工况3增加300 ℃,大幅提升燃烧器喷口烧毁的概率;因此,工程实际中应尽量避免该种配风方式。

图12 距燃烧器喷口0.2 m处O2体积分数(工况3、工况4)Fig.12 O2 volume fraction curves at 0.2 m from burner nozzle in working conditions 3 and 4

3.3 内二次风风速对燃烧特性的影响

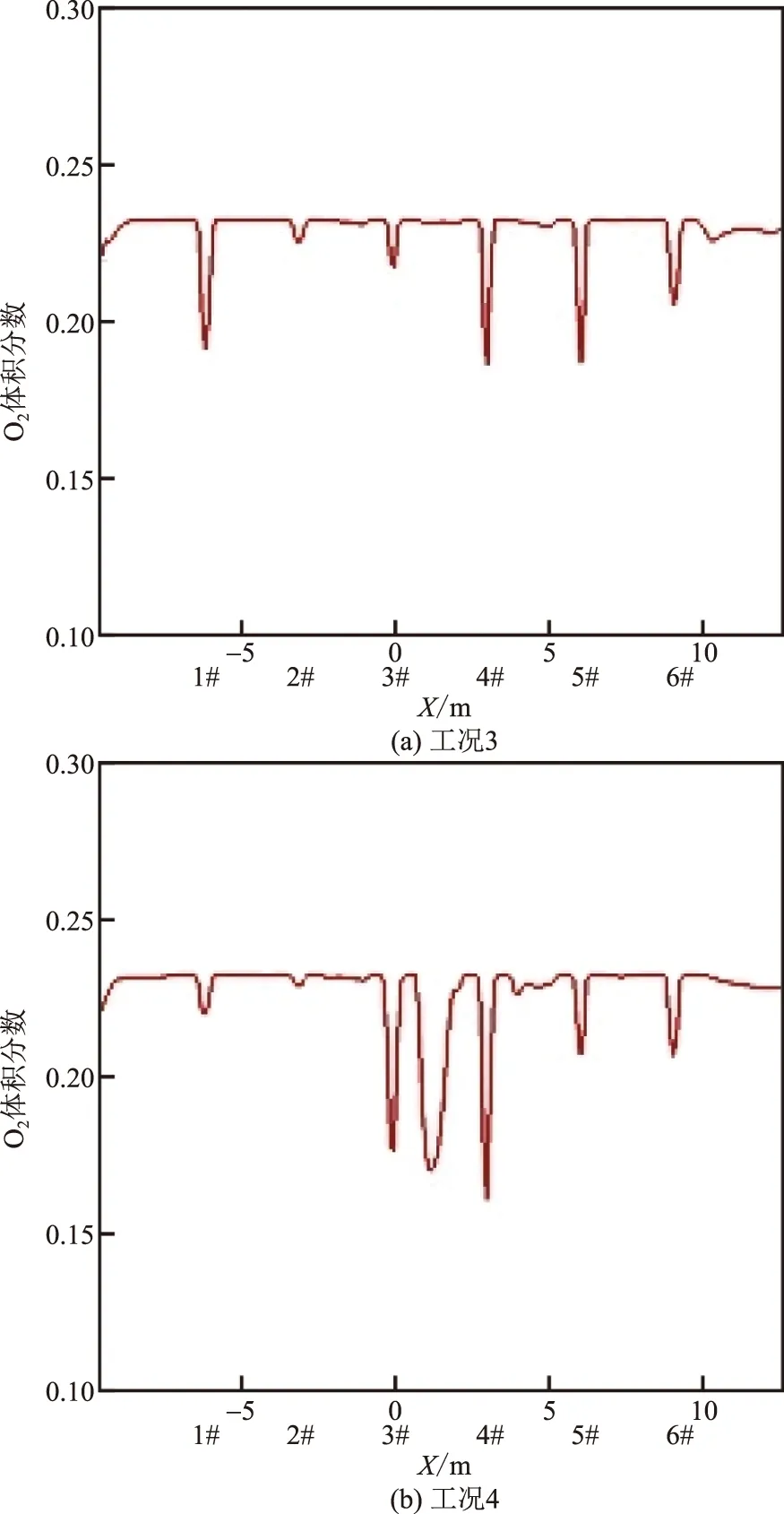

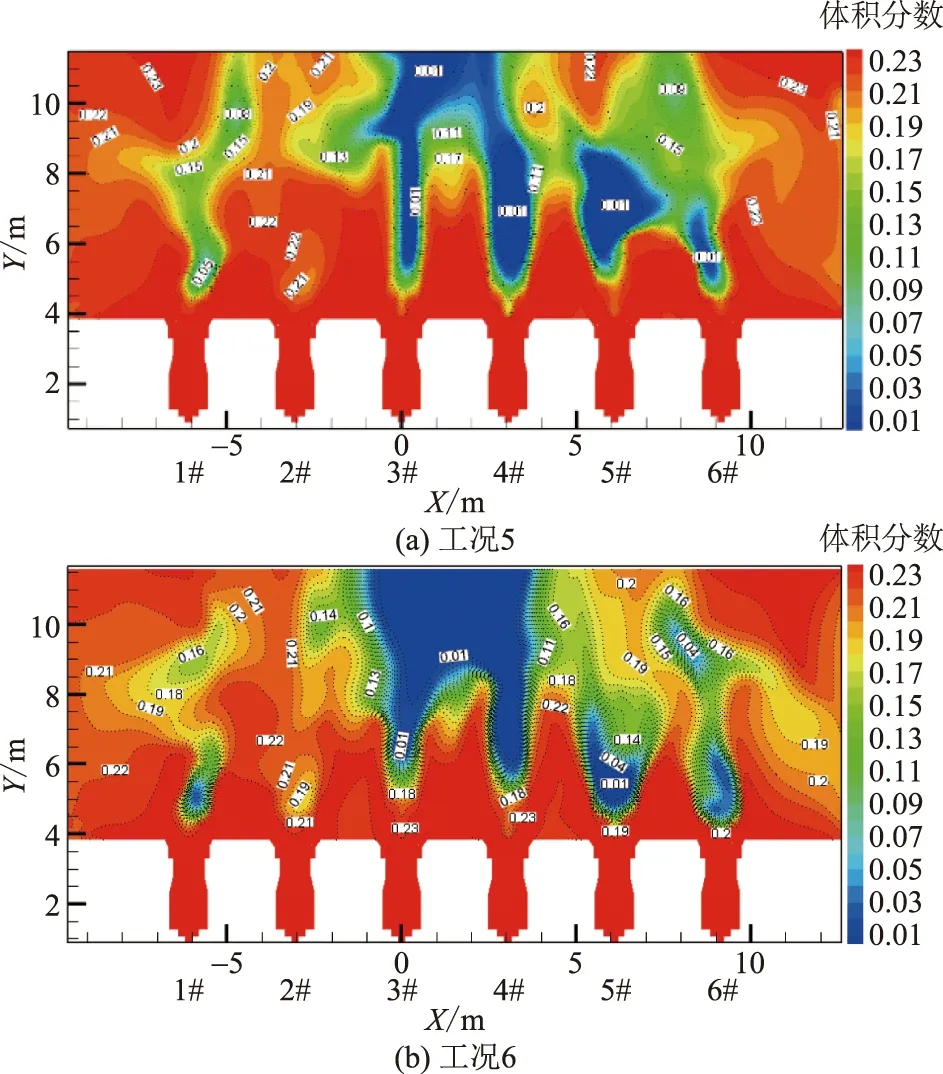

基于工况5、工况6研究整层OPCC型旋流燃烧器内二次风风速与燃烧特性之间的关系,其数值模拟结果如图13所示。中间处旋流燃烧器采用较低的内二次风风速时,内二次风对一次风的卷吸力下降,导致由内二次风卷吸形成的左右对称的径向回流区形成较差。加之较低的内二次风风速造成内二次风刚性下降,内、外二次风风压降低,内、外二次风无法快速卷吸高温烟气形成中心轴向回流区,从而使中间处旋流燃烧器无法形成中心大回流区,造成高温燃烧区不连续,影响煤粉的完全燃烧。位于两侧的旋流燃烧器采用比中间处旋流燃烧器高的内二次风风速时,受中间处旋流燃烧器回流区无法形成的影响,高温燃烧区被分割为左、右两部分。加之受中间处内、外二次风射流影响,左、右两部分高温燃烧区存在向两侧墙运动的趋势,使得左、右两侧墙近壁处煤粉剧烈燃烧,导致温度升高、O2体积分数下降及还原性气体体积分数上升,增大了前、后墙对冲锅炉侧墙水冷壁发生高温腐蚀的概率;因此在工程实际中,应采用中间处旋流燃烧器内二次风高于两侧处旋流燃烧器的配风方式。

图13 热态温度场云图(工况5、工况6)Fig.13 Cloud diagrams of thermal temperature fields in working conditions 5 and 6

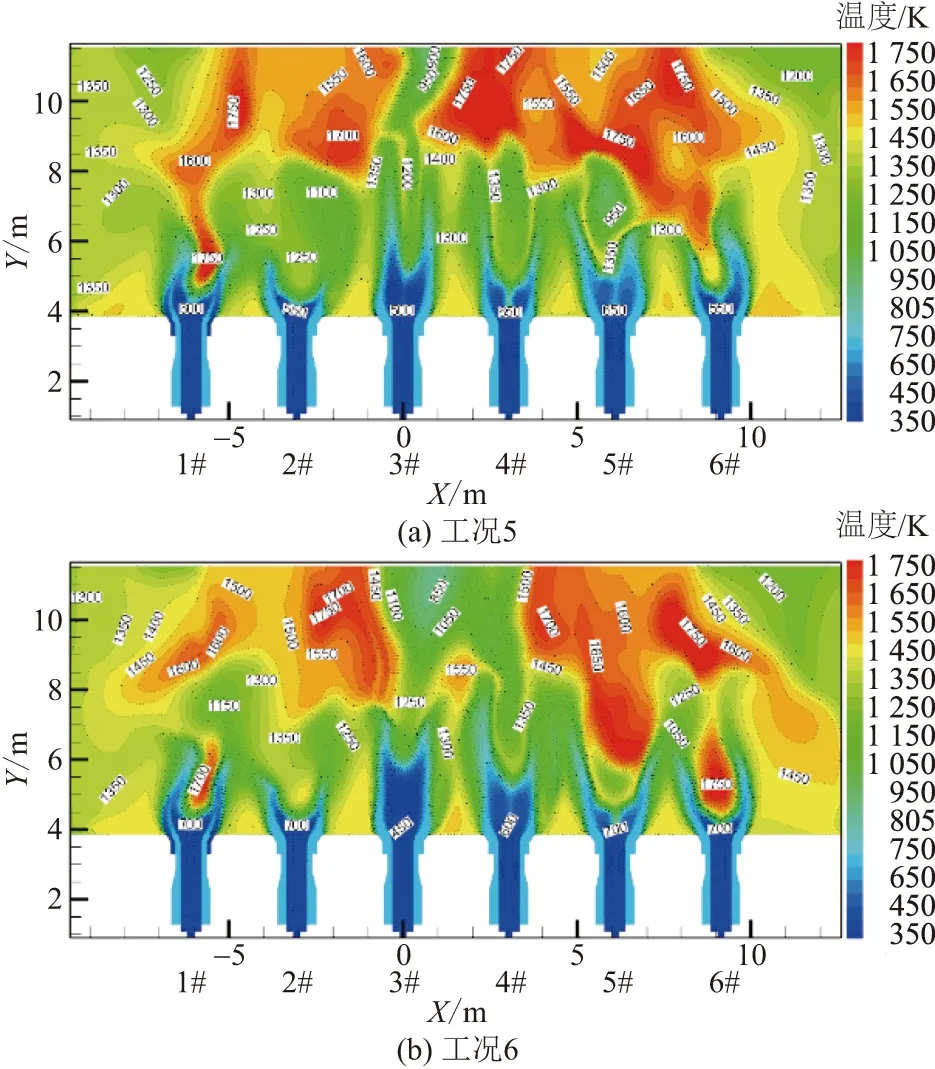

工况5、工况6的O2体积分数云图如图14所示。中间处旋流燃烧器内二次风风速较小时,内二次风对一次风的卷吸只能形成较小的左右对称径向回流区。加之较低的内、外二次风风压无法形成中心轴向回流区,使得煤粉在中间处旋流燃烧器径向回流区后逐步混合燃烧。较回流区而言,混合燃烧区湍流动能较小,煤粉燃烧缓慢,导致该区域温度较低,最高温度仅777 ℃。中间处旋流燃烧器采用较低的内二次风风速,会导致高温燃烧区分割并向侧墙处移动,左、右侧墙近壁处O2体积分数最低降至0.19,较低的O2体积分数增大了侧墙近壁处发生高温腐蚀的概率。

图14 O2体积分数云图(工况5、工况6)Fig.14 Cloud diagrams of O2 volume fractions in working conditions 5 and 6

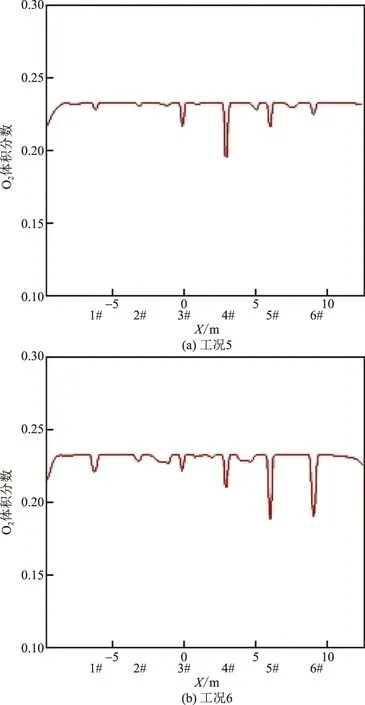

距燃烧器喷口0.2 m处O2体积分数如图15所示。受中间处旋流燃烧器回流区无法形成的影响,中间处旋流燃烧器内、外二次风易受两侧旋流燃烧器的卷吸,使得两侧旋流燃烧器回流区湍流动能增加、燃烧剧烈,两侧燃烧器距燃烧器喷口0.2 m处的O2体积分数均明显降低,最低处降至0.18,显著增大了燃烧器喷口烧毁的概率;因此,工程实际中不应采用两侧旋流燃烧器内二次风高于中间处旋流燃烧器的配风方式。

图15 距燃烧器喷口0.2 m处O2体积分数(工况5、工况6)Fig.15 O2 volume fraction curves at 0.2 m from burner nozzle in working conditions 5 and 6

3.4 外二次风风速对燃烧特性的影响

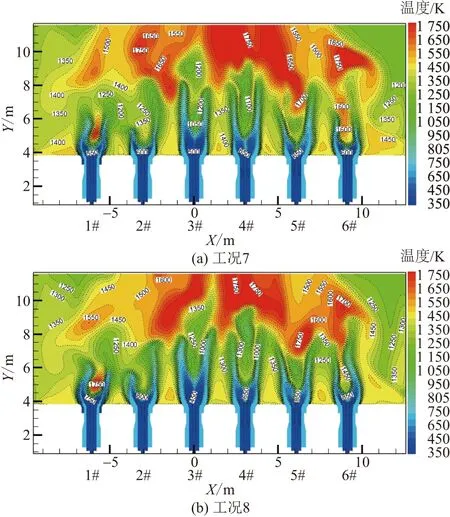

基于工况7、工况8研究整层OPCC型旋流燃烧器外二次风风速与燃烧特性之间的关系,其数值模拟结果如图16所示。位于两侧的旋流燃烧器采用比中间处旋流燃烧器低的外二次风风速时,较小的外二次风风速卷吸高温烟气的能力变弱,中心轴向回流区形成推迟,导致两侧旋流燃烧器各自回流区形成较差。加之较低的外二次风风速导致内、外二次风风压减小,内、外二次风的压迫作用减弱,回流区向中间聚合过程受阻,造成高温燃烧区不连续,不利于煤粉的稳定、充分燃烧。较小的外二次风对内二次风压迫作用减小,使内二次风射流对一次风的卷吸提前,导致两侧旋流燃烧器的左右对称径向回流区提前形成,从而使煤粉着火和燃烧提前,造成旋流燃烧器喷口处温度升高,其温度普遍上升250~300 ℃,增大了燃烧器喷口烧毁的概率。

图16 热态温度场云图(工况7、工况8)Fig.16 Cloud diagrams of therwal temperature fields in working conditions 7 and 8

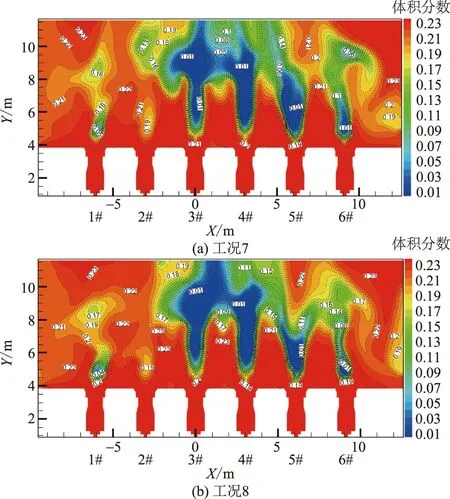

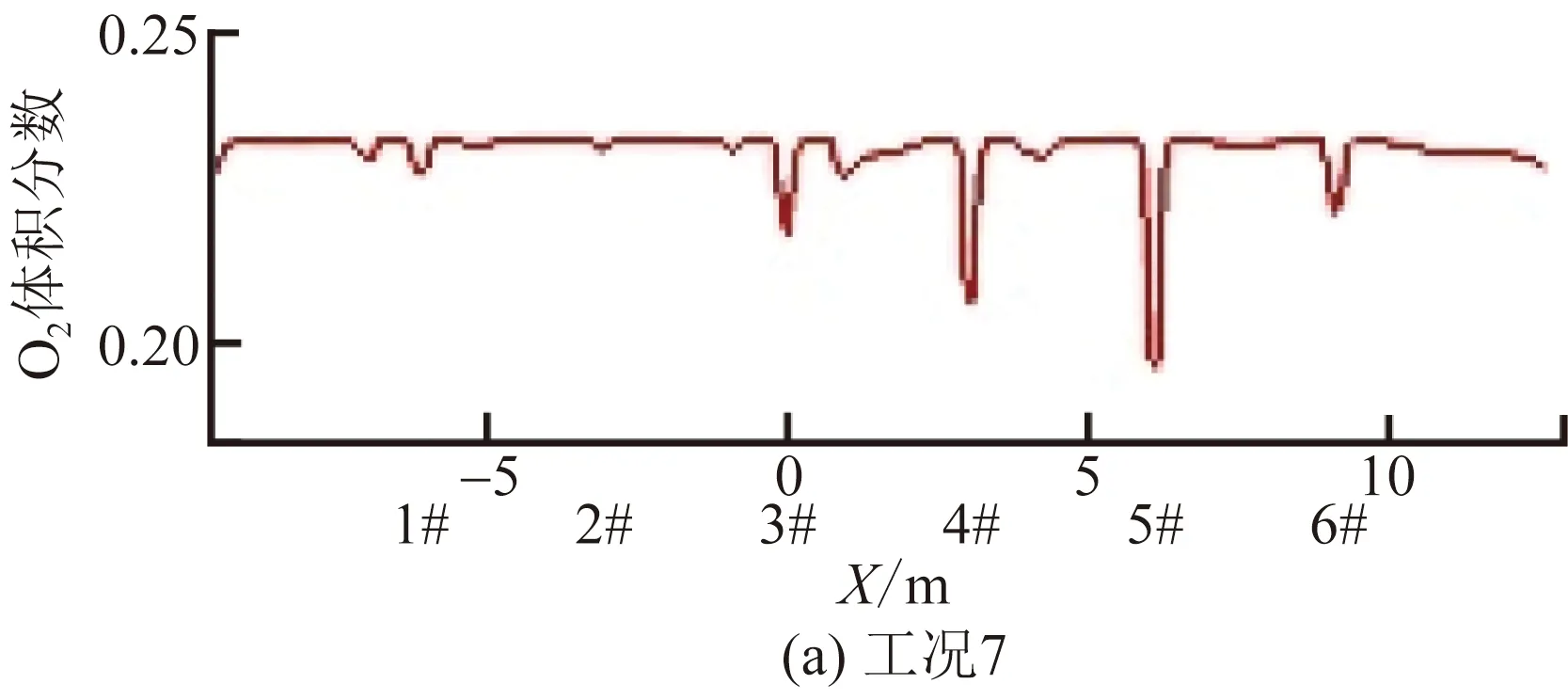

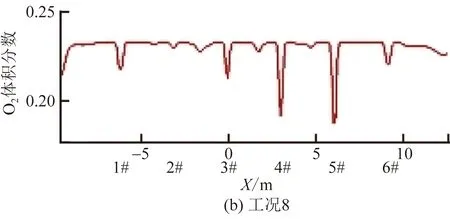

工况7、工况8的O2体积分数如图17所示。位于两侧的旋流燃烧器采用比中间处旋流燃烧器低的外二次风风速时,O2体积分数低于0.15的区域显著增加,煤粉剧烈燃烧区域较分散,不再集中在中间旋流燃烧器处,不利于煤粉的充分、稳定燃烧。两侧旋流燃烧器外二次风风速高于中间处旋流燃烧器时,两侧旋流燃烧器各自喷口处O2体积分数明显降低,证明了该工况下各燃烧器左右对称的径向回流区提前形成,煤粉着火及剧烈燃烧区域提前,使得燃烧器喷口处区域温度显著提高。

图17 O2体积分数云图(工况7、工况8)Fig.17 Cloud diagrams of O2 volume fractions in working conditions 7 and 8

距燃烧器喷口0.2 m处O2体积分数如图18所示。该工况下各燃烧器喷口0.2 m处的O2体积分数均发生明显下降,极易引发旋流燃烧器喷口烧毁的事故,工程实际中应避免该种配风方式。

图18 距燃烧器喷口0.2 m处O2体积分数(工况7、工况8)Fig.18 O2 volume fraction curves at 0.2 m from burner nozzle in working conditions 7 and 8

4 结论

a)位于两侧的旋流燃烧器采用高于中间处旋流燃烧器的中心风风速,将导致两侧旋流燃烧器左右对称径向回流区及中心轴向回流区形成推迟,造成中心大回流区形成较差,高温燃烧区不连贯且面积较小,加之两侧旋流燃烧器内、外二次风被中间处旋流燃烧器卷吸,中间旋流燃烧器处煤粉着火和燃烧提前,增大了燃烧器喷口烧毁的可能性;因此,应采用两侧旋流燃烧器低于中间处旋流燃烧器的中心风风速的配风方式。

b)位于两侧的旋流燃烧器采用高于中间处旋流燃烧器的一次风风速时,两侧旋流燃烧器回流区受内、外二次风对一次风压迫减小的影响而较为分散,且回流区整体向炉膛中心线处移动,导致回流区整体形成较差,加之两侧旋流燃烧器内、外二次风被中间处旋流燃烧器卷吸,中间处旋流燃烧器回流烟气延伸至燃烧器喷口处,使燃烧器喷口处温度增加300 ℃,增大了燃烧器喷口烧毁的概率;因此,应采用两侧旋流燃烧器低于中间处旋流燃烧器的一次风风速的配风方式。

c)内二次风风速较低时,内二次风对一次风卷吸力降低,左右对称的径向回流区形成较差;内、外二次风压降低,导致内、外二次风无法快速卷吸高温烟气形成中心轴向回流区。当两侧的旋流燃烧器采用高于中间处旋流燃烧器的内二次风风速时,受中间旋流燃烧器处回流区无法形成的影响,高温燃烧区被分割为左、右两部分,中间旋流燃烧器处高温燃烧区温度仅有777 ℃,煤粉燃烧缓慢,不利于其充分燃烧,加之中间旋流燃烧器处内、外二次风受两侧旋流燃烧器卷吸,导致两侧旋流燃烧器喷口附近O2体积分数明显降低,增大了燃烧器喷口烧毁的概率;因此,应采用两侧旋流燃烧器低于中间处旋流燃烧器的内二次风风速的配风方式。

d)外二次风风速较低时,内、外二次风风压降低,导致外二次风卷吸高温烟气形成中心轴向回流区能力减弱,回流区整体形成较差。当位于两侧的旋流燃烧器采用高于中间处旋流燃烧器的外二次风风速时,内、外二次风的压迫作用减弱,回流区向中间聚合过程受阻且整体向炉膛中心线处移动,造成高温燃烧区不连续且面积较小,不利于煤粉的充分燃烧,加之外二次风对内二次风压迫作用减小,内二次风对一次风卷吸作用提前,使左右对称的径向回流区提前形成,导致煤粉着火及燃烧提前,燃烧器喷口处温度上升250~300 ℃,增大了燃烧器喷口烧毁的概率。