L415QB/316L双金属复合管环焊接头缺陷分析*

2022-08-11张成杰高彦伟王振平谢文江付安庆

韩 燕,张成杰,高彦伟,王振平,谢文江,付安庆

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中油(新疆)石油工程有限公司 新疆 克拉玛依 834000)

0 引 言

双金属复合管由于其良好的耐蚀性能及突出的经济优势,广泛应用于油气田生产开发中[1-2]。目前市场上使用的不锈钢复合管通常为爆燃加衬技术生产的“机械复合型”管[3],由于其不锈钢内衬材质较难焊接,并且存在多层焊,焊接接头结构复杂,双金属复合管的现场焊接较难控制,在封焊等区域出现微裂纹和未熔合等缺陷,对其正常的服役使用造成不利影响[3-4]。据文献报道某油气田地面集输双金属管线管道焊口检查发现22.8%的焊口存在焊接问题,其中气孔缺陷的比例为49.1%,未熔合缺陷的比例为44.1%,夹渣缺陷的比例为6.5%[5]。根据机械复合管道失效统计数据结果,失效类型主要是环焊缝开裂和腐蚀[1,6-11]。本文针对某含缺陷双金属复合管环焊接头进行了试验分析,研究了该缺陷类型及产生的原因,并通过试验评估该批复合管环焊接头继续使用的可靠性。

1 环焊缝焊接缺陷样品情况

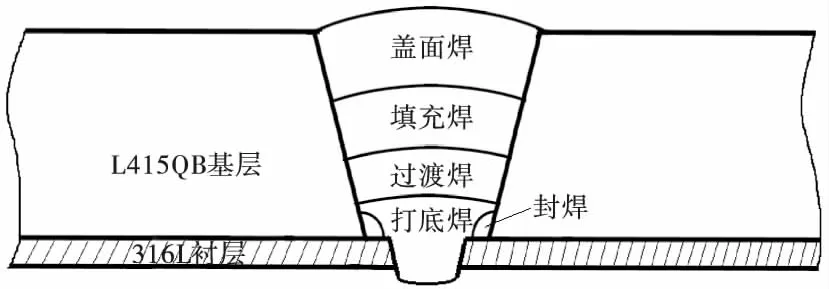

从管道铺设现场截取已完成了环焊缝焊接的尚未投用的新管道双金属复合管焊接接头,其钢管材料为L415QB/316L,尺寸规格为Φ508 mm×(16+2) mm,环焊缝焊接工艺如图1所示。管道铺设现场焊接后对环焊缝进行X射线检测,发现环焊缝处存在黑线缺陷图像。

图1 Φ508 mm×(16+2) mm L415QB+316L双金属复合管环焊缝焊接工艺示意图

2 试验项目

采用射线检测方法对双金属复合管对接环焊缝进行无损探伤,检测依据施工标准JB/T 4730.2—2005《承压设备无损检测 第2部分:射线检测》。在无损探伤发现的缺陷位置处,截取金相及拉伸试样,进行金相分析及拉伸性能试验,金相分析依据GB/T 13298—2015《金属显微组织检验方法》,拉伸试验依据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》。对含有缺陷的环焊缝样品进行水压试验,试验所依据的标准为SY/T 6623—2018《内覆或衬里耐腐蚀合金复合钢管规范》。

3 试验结果与讨论

3.1 无损探伤结果

对4道环焊缝进行X射线无损检测发现,双金属复合管焊接处存在圆形缺陷和未熔合缺陷,依据JB/T 4730.2—2005标准,1道环焊缝质量评定为Ⅱ级,其余3道环焊缝质量均为Ⅳ级。

3.2 金相分析结果

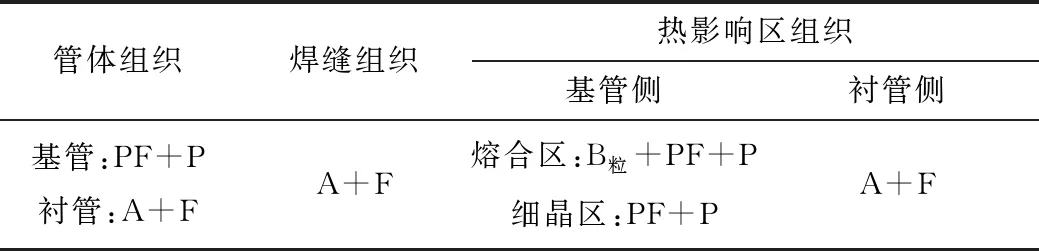

环焊接头材料金相组织分析结果见表1。

表1 金相组织分析结果

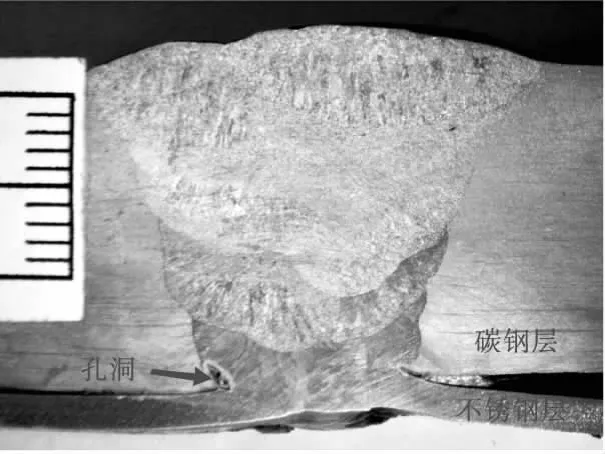

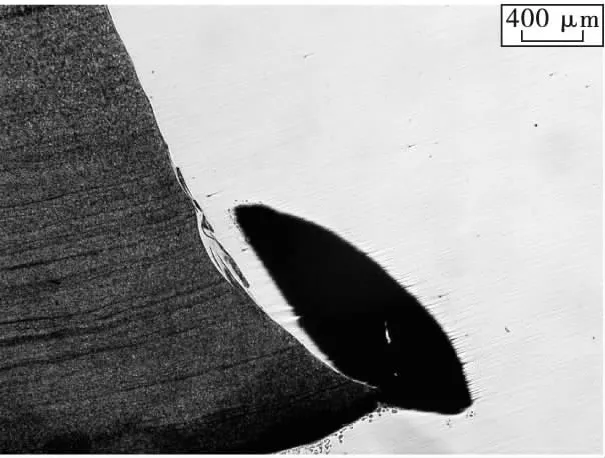

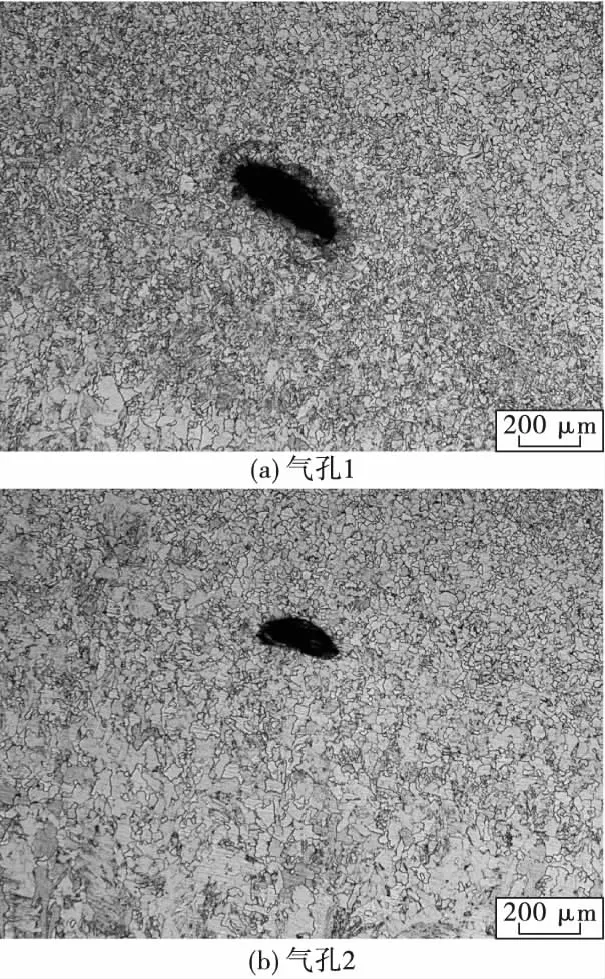

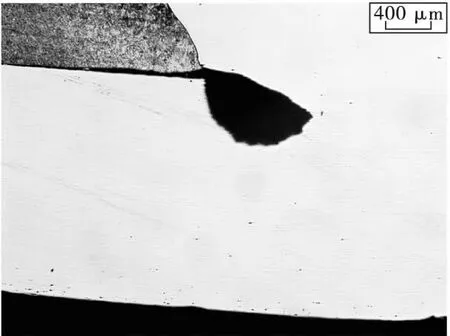

Ⅱ级环焊缝焊接接头剖面的低倍形貌如图2所示。从图2可见,在碳钢基层与不锈钢内衬层的封焊根部位置存在未熔合孔洞缺陷。该缺陷尺寸约为2.03 mm×0.70 mm椭圆形状,如图3所示。在焊缝填充层及盖面层位置处存在2处气孔,气孔尺寸分别为0.39 mm×0.15 mm和0.27 mm×0.11 mm,如图4所示。

图2 Ⅱ级环焊缝焊接接头剖面低倍形貌

图3 图2所示焊缝根部未熔合缺陷放大图

图4 Ⅱ级环焊缝焊接接头内部气孔形貌

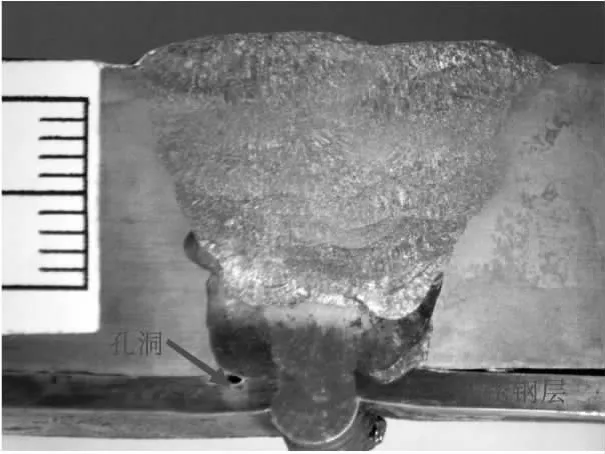

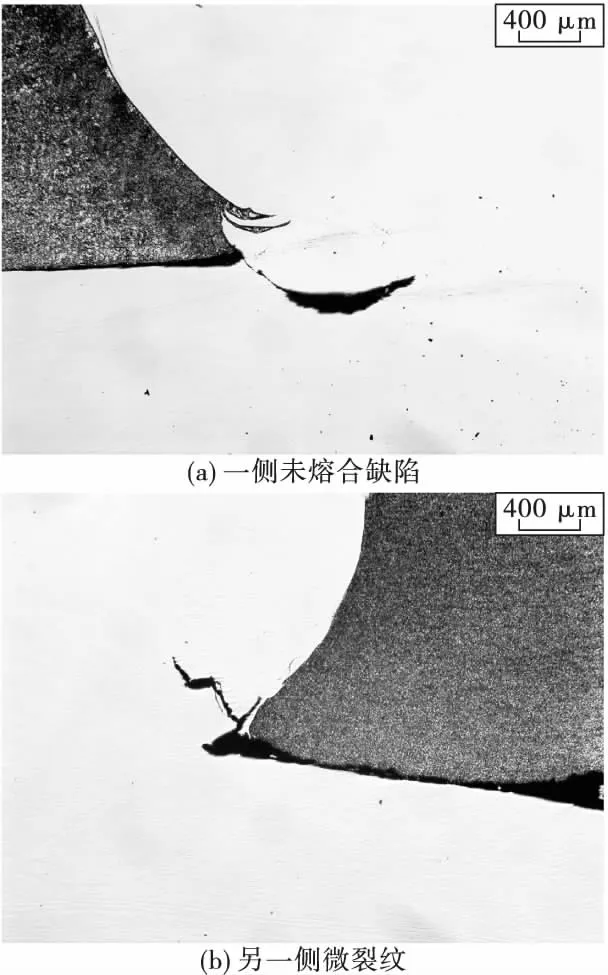

Ⅳ级环焊缝焊接接头剖面的低倍形貌如图5和图6所示。图5中在碳钢基层与不锈钢内衬层的封焊根部位置处存在未熔合孔洞缺陷和微裂纹,孔洞尺寸约为0.92 mm×0.14 mm,裂纹起始于基管与衬管间的封焊根部,止于封焊组织内,长度约为0.6 mm,如图7所示。图6中的孔洞是封焊根部焊接未熔合导致的空腔,尺寸约为1.07 mm×0.57 mm,如图8所示。

图5 Ⅳ级环焊缝焊接接头1剖面低倍形貌

图6 Ⅳ级环焊缝焊接接头2剖面低倍形貌

图7 图5所示焊缝接头封焊根部缺陷放大图

图8 图6所示焊接接头未熔合缺陷放大图

3.3 拉伸性能

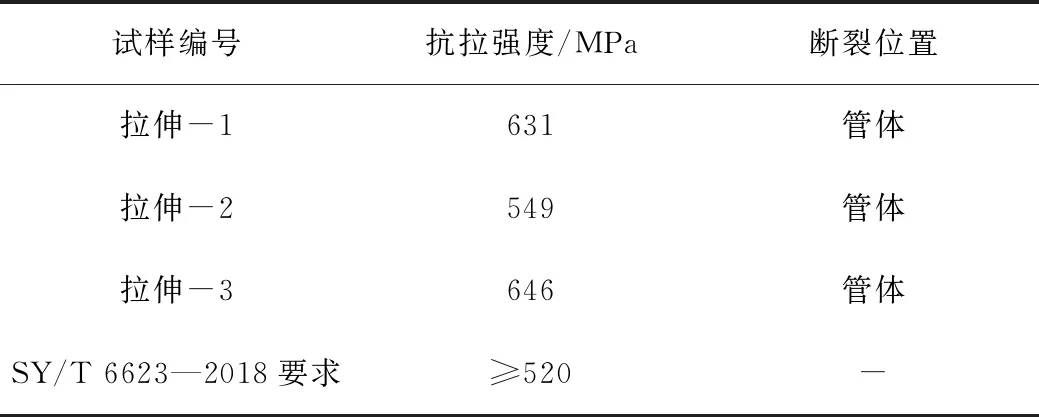

拉伸性能试验结果见表2。从表2可见,3根拉伸试样断裂位置均位于管体,抗拉强度试验结果符合SY/T 6623—2018标准的要求。

表2 拉伸试验结果

3.4 水压试验

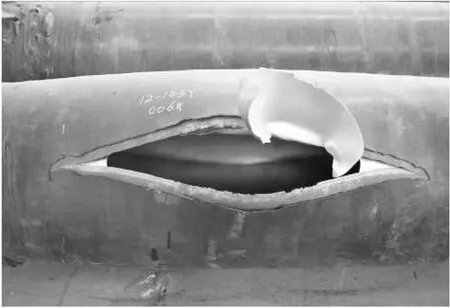

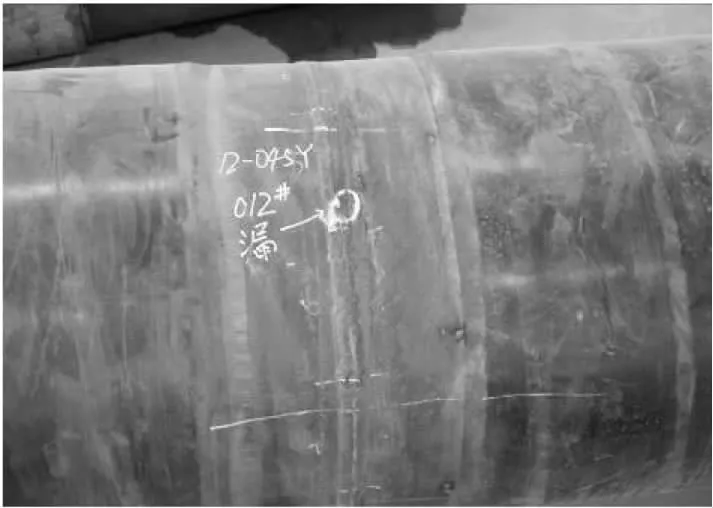

选取2件含有缺陷的环焊缝试样进行水压试验。依据SY/T 6623—2018标准对静水压试验的要求,先将压力升高至25 MPa,保压时间为600 s,未发生泄漏。随后,继续升高压力直至水压试验样品破裂。1#试样在压力升高至43.9 MPa时发生爆破失效,破裂位置位于管体,破裂形貌呈内压过大导致的管体破裂失效典型形貌,如图9所示。2#试样在压力升高至43.4 MPa时发生刺漏失效,刺漏处位于试样环焊缝上,长度约为6 mm,经过与试验前缺陷位置的标记对比发现,该刺漏位于环焊缝非缺陷标记处,如图10所示。由此可见,含有缺陷环焊缝的承压能力均大于钢管管体的承压能力。

图9 1#样品内压至失效后的照片

图10 2#样品内压至失效后的形貌

3.5 综合分析及讨论

由以上试验及分析结果可知,该双金属复合管环焊接头金相组织未见异常,但基管与衬管封焊位置处存在未熔合及微裂纹缺陷,不符合SY/T 6623—2018标准规定的焊缝应充分熔合、且不允许有裂纹的要求。

封焊是机械结合双金属复合管的关键工序,一般在制造厂内完成,焊接条件可控。然而,由于机械结合双金属复合管基层和衬层是通过内挤外压达到紧密接触,接触面不可避免地存在空气、水分和油污等杂质[12],当封焊层焊接时,衬层和基层间存在的水、气、油污等杂质在受热后分解,产生大量气体,如未及时逸出,就会在焊缝内形成气孔[5];而当封焊时焊接电流过小、摆幅过大时,则会造成焊缝金属与基层母材出现未熔合缺陷[5]。

机械结合双金属复合管封焊处的结构为不锈钢衬层、碳钢基层和封焊组织,而316L不锈钢与L415QB的线膨胀系数和导热系数相差较大,导致焊后产生不均匀冷却,使过渡区产生较大的热应力,焊缝金属和熔合线附近的热影响区金属受拉伸应力作用,而远离熔合线的金属受压缩应力,形成了开裂的应力基础[3]。同时,异种金属接头的拘束应力较大以及封焊位置几何结构也易于促进根部裂纹的萌生和扩展。

4 结 论

1)双金属复合管对接环焊缝的封焊位置存在未熔合及微裂纹缺陷,不符合SY/T 6623—2018标准的要求。

2)封焊位置复杂的结构及受力是导致未熔合及微裂纹缺陷产生的必要条件,封焊层焊接工艺质量控制是导致上述缺陷产生的主要原因。

3)含有缺陷的样品拉伸性能及水压试验结果表明,未熔合及微裂纹缺陷并未导致样品基础力学性能及承压性能下降。但基于安全考虑,必须对已投运的采用该工艺制造的双金属复合管管线定期进行检测和评估。