油田集输20#钢管道内腐蚀主要影响因素研究

2022-08-11崔鹏

崔 鹏

(中国石油天然气股份有限公司大港油田分公司采油工艺研究院 天津 300280)

0 引 言

某油田建设了5 000 km的集输管道,由于输送温度高和介质的腐蚀性,管道腐蚀严重。管道年腐蚀失效约1 000余次,其中内腐蚀失效所占比例为80%[1-6]。为保证油田的正常生产,每年需投入大量资金进行管道的失效治理,其中用于地面管道维修更换的费用每年为4 000~5 000万元,用于污染赔偿的费用每年约800万元[7-12]。

李磊等人利用高温高压反应釜模拟管道内腐蚀环境对影响管道内腐蚀因素进行研究[13],结果表明,该管线以CO2腐蚀为主,腐蚀产物为FeCO3,均匀腐蚀与局部腐蚀共存,H2S和Cl-均促进了腐蚀的发生。吴育卫等人对成品油输送管道内腐蚀影响因素及防护措施进行了研究[14],动态腐蚀试验结果表明,3种成品油中0号柴油的动态腐蚀速率最大,成品油流速越大、动态腐蚀速率越大;试验时间越长、动态腐蚀速率越小;成品油含水量越高、动态腐蚀速率越大。王国栋等人研究了Cl-浓度、HCO3-浓度和缓蚀剂浓度等不同离子浓度对含CO2油水混输管线内腐蚀的影响[15],结果表明,立管段腐蚀速率随着HCO3-浓度升高呈现明显的线性化趋势;Cl-浓度和缓蚀剂MEG浓度对立管段腐蚀速率的影响规律呈现明显的两段常函数特点,存在明显的临界浓度。 NESIC等人认为流速的影响主要包含两个方面[16-18]:一方面流速加速扩散过程,导致腐蚀性离子更易扩散到金属表面;另一方面,流体流速产生壁面剪切力,加速腐蚀的进一步进行。

1 试验材料、方法及仪器

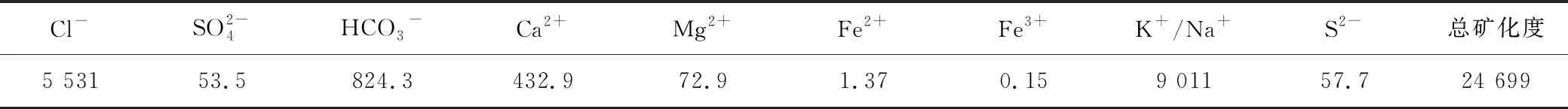

从集输管道现场选取试验用输送介质,收集介质中的水溶液作为腐蚀试验溶液,其离子组成见表1。试验用管道试样选用油田集输管道常用的20#钢管,其材料性能经试验分析均符合GB/T 8163—2018《输送流体用无缝钢管》标准的规定。

表1 现场腐蚀介质离子浓度 mg/L

采用电化学方法研究20#钢在模拟工况中的腐蚀行为[5]。电化学测试采用传统的三电极体系,对电极为铂片电极、参比电极为Ag/AgCl电极和工作电极组成,试验温度为20 ℃和50 ℃。电化学试验主要包括开路电位、交流阻抗谱和动电位扫描测试三部分。开路电位设置时间为1 800 s。在开路电位下测量交流阻抗谱,测试频率为105~10-2Hz,扰动信号幅值为10 mV。最后进行动电位极化曲线扫描,扫描电位范围为-0.5~+1.5 V(相对开路电位),扫描频率为0.5 mV/s,当电流密度大于100 mA时停止试验。动电位极化曲线数据采用Cview分析软件进行数据拟合分析,电化学交流阻抗谱测试所得出的数据采用软件Zsimpwin进行拟合。

2 试验结果及讨论

2.1 温度的影响

发生腐蚀的集输管道集输工艺主要采用常温集油工艺和加热集油工艺,其运行温度分别在20 ℃和50 ℃,为确定不同的集油工艺对管道内腐蚀状况的影响情况,应分析温度对内腐蚀敏感性影响。

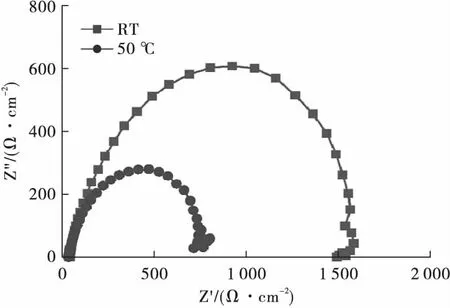

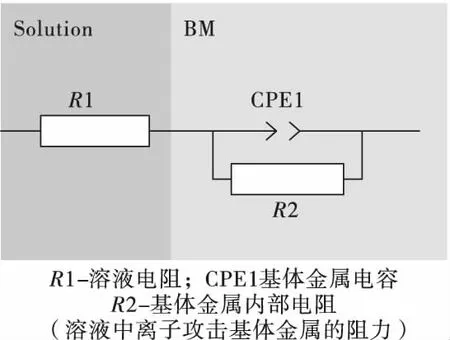

图1为不同温度条件下20#钢的电化学阻抗谱测试结果,其对应的等效电路拟合图如图2所示。从图1可以看出,随着温度的增加,对应的容抗弧的半径逐渐减小,说明随着温度升高,耐蚀性能逐渐减弱。通过图2中的等效电路对EIS结果进行拟合,对应的参数见表2。通过对比表2中的电化学参数可以看出,随着温度的升高,对应的电荷转移电阻从1 460.00 Ω·cm2减小到747.80 Ω·cm2,拟合结果进一步说明随着温度升高,20#钢耐蚀性能下降。

图1 交流阻抗谱

图2 等效拟合电路图

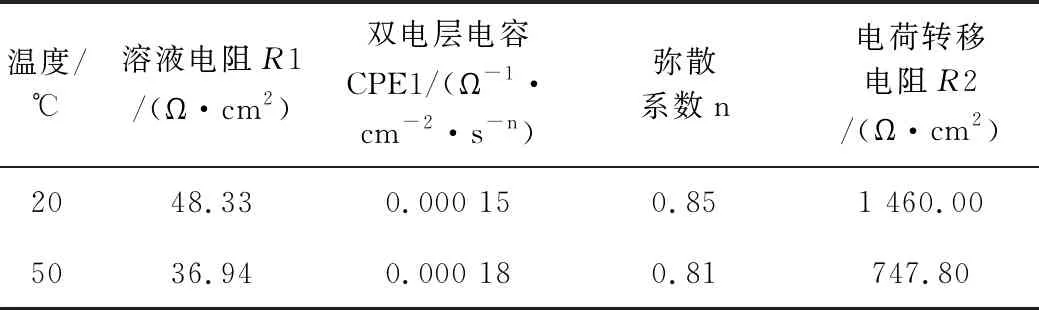

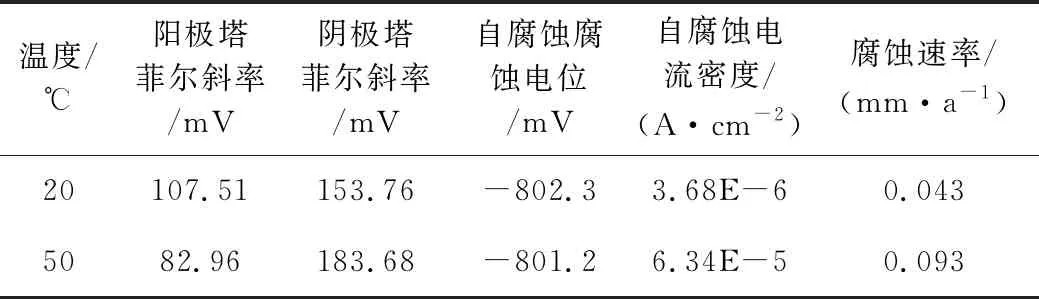

表2 不同温度下20#钢管等效电路拟合结果

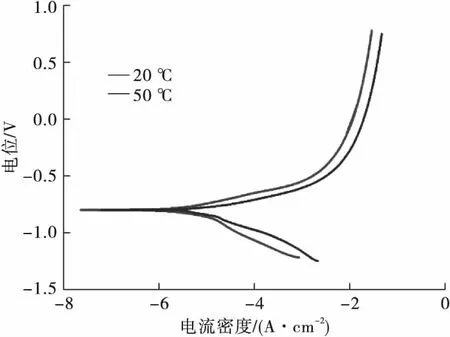

图3为不同温度条件下的动电位极化曲线测试结果,通过Tafel外推法得到的电化学拟合结果见表3。从图3和表3可以看出,随着温度的升高,自腐蚀电位未出现明显变化,但是对应的阴阳极反应速度均出现了增加,对应的自腐蚀电流密度(Icorr)从3.68×10-6A/cm2增加到6.34×10-6A/cm2,增加了约2倍。另外,腐蚀速率拟合结果也同样表明,随着温度升高,20#钢管的腐蚀速率明显增加。

图3 不同温度下20#钢管动电位极化曲线

表3 不同温度下20#钢管动电位极化曲线拟合结果

电化学测试结果表明,20#钢管在腐蚀水溶液中的腐蚀敏感性与温度相关,随着温度升高,阴阳极反应速度均出现了增加,导致腐蚀程度增加。

2.2 流速的影响

根据油田现场的数据采集,某集输管道介质流速约为2 m/s。为进一步分析流速对管道内腐蚀的影响,采用旋转圆盘电极分别测试20#钢管在静态和动态条件下的电化学腐蚀行为。

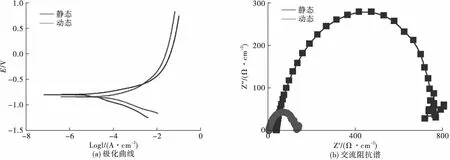

图4为静态和动态条件下的极化曲线测试结果,动态条件下测试得到的极化曲线相比静态条件下发生明显的下移和右移,说明动态条件下的自腐蚀电位降低,自腐蚀电流增大,试样的总体耐腐蚀性出现了下降。Tafel外推法拟合得到的电化学参数见表4,50 ℃下20#钢管静态和动态条件等效电路拟合结果见表5。从表4可见,动态条件下试样的腐蚀速率比静态条件增大约6.7倍。

从EIS测试图4(b)和等效电路拟合数据(表5)可以看出,动态和静态条件下试样的腐蚀敏感性不同。动态条件下的电荷转移电阻R2均比静态条件下大幅度降低,这说明在动态条件下,介质流动导致扩散层的厚度减小,促进了基体与腐蚀性介质之间的离子扩散。另一方面在壁面剪切力的作用下,抑制腐蚀产物的形成,使基体金属裸露,促进了腐蚀反应的进行,进而导致腐蚀速率大幅度提高。

图4 静态和动态条件下极化曲线和交流阻抗谱测试结果

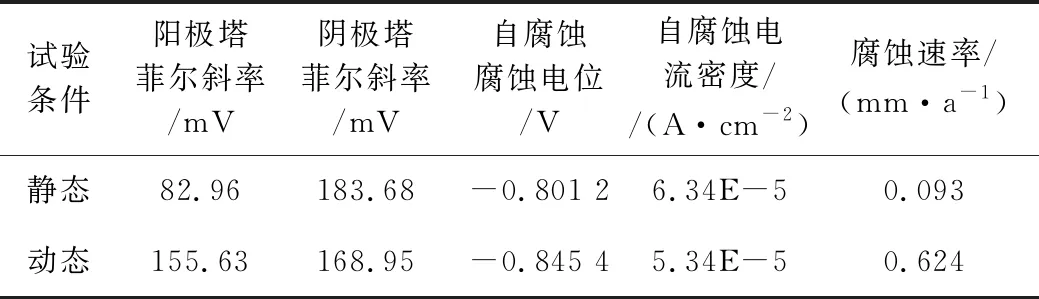

表4 50 ℃下20#钢管静态和动态条件动电位极化曲线拟合结果

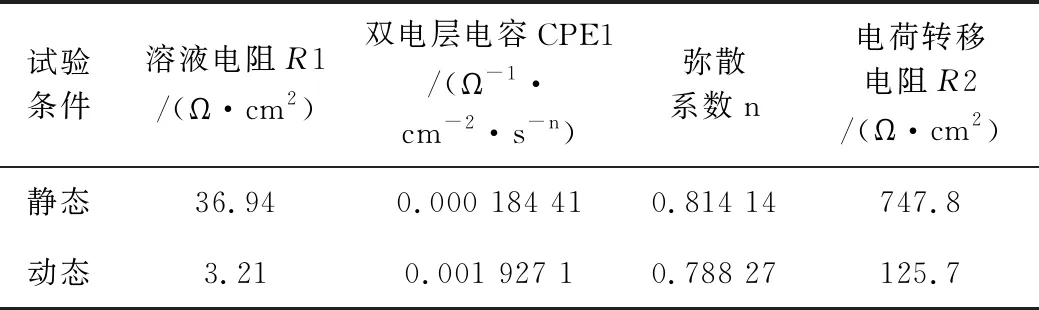

表5 50 ℃下20#钢管静态和动态条件等效电路拟合结果

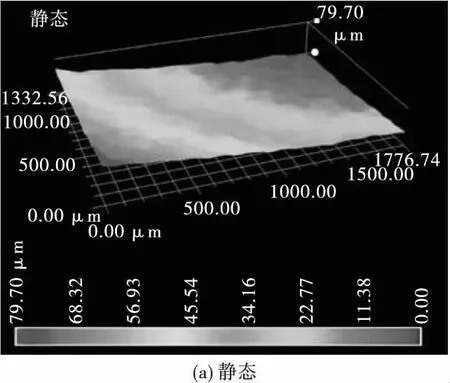

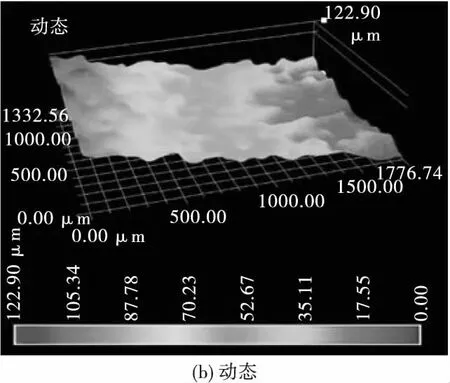

图5是静态和动态条件下试样腐蚀后的表面三维形貌。从图5可见,在静态条件下,试样表面比较平坦,其覆盖的腐蚀产物比较完整。而动态条件下得到的试样表面凹凸不平,这说明流动条件下的剪切力抑制了产物膜的生成,为输送介质腐蚀基体提供了通道,故动态下试样的腐蚀速率明显提高。

图5 静态和动态条件下试样腐蚀后表面三维形貌

2.3 腐蚀性离子的影响

在原油腐蚀液中添加Na2SO4和Na2S模拟硫酸根和硫离子的影响,其添加浓度分别为1%和0.2%。

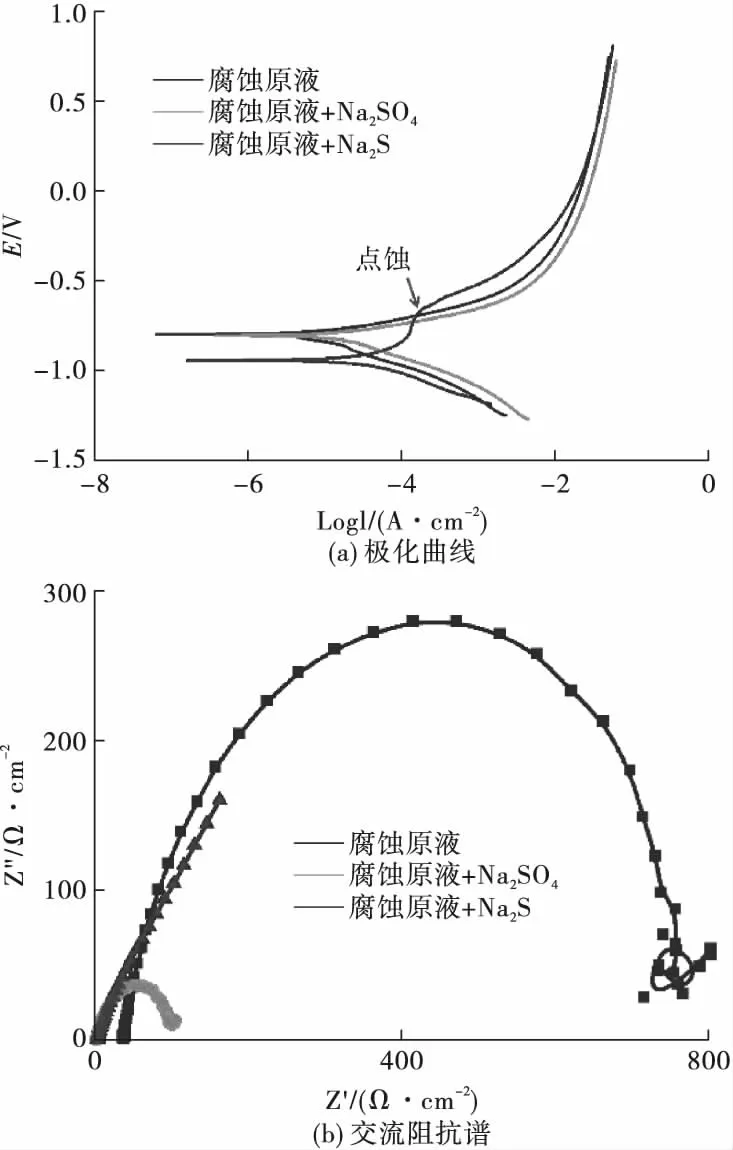

图6 50 ℃不同腐蚀性离子添加的极化曲线和交流阻抗谱

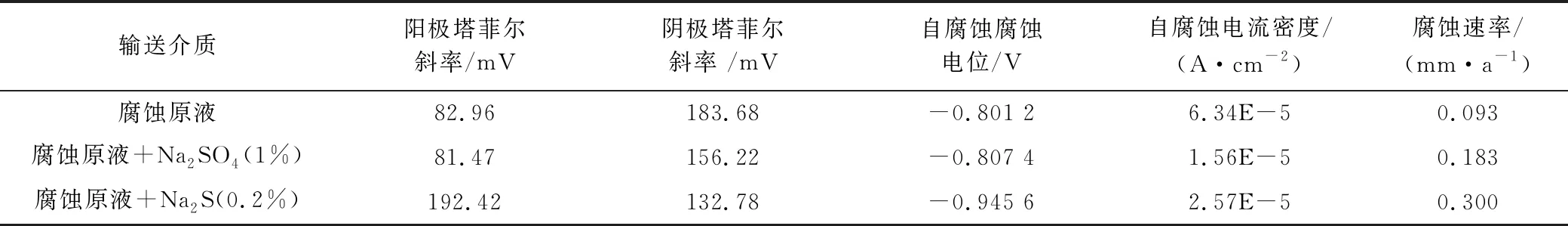

表6 50 ℃不同腐蚀性离子添加的动电位极化曲线拟合结果

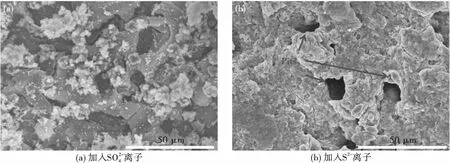

图7 腐蚀产物清除前试样的腐蚀形貌

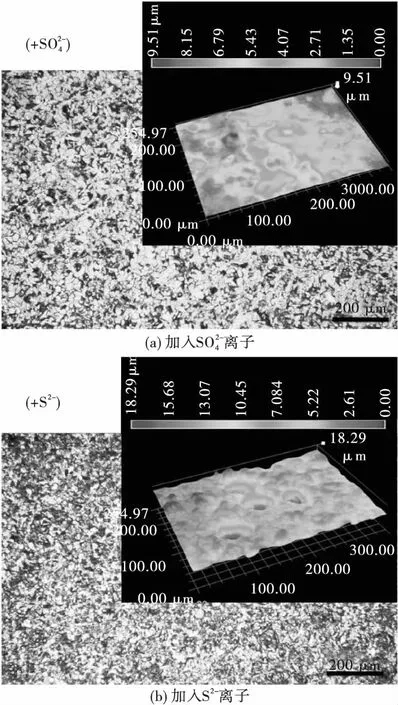

图8 腐蚀产物清除后试件的腐蚀形貌及三维轮廓

3 结论及建议

1)20#钢管在50 ℃温度条件下的腐蚀速率比20 ℃提高约2.2倍,其在动态条件下(50 ℃)的腐蚀速率比静态条件下提高约6.7倍,说明温度和流速的增加均会促进20#钢管的腐蚀。

3)对在役管道建议采用加注化学药剂降低介质腐蚀性或采用高凝高粘稠油冷输工艺降低运行温度,对新建管道建议采用对环境和腐蚀性离子不敏感的复合管材或采用涂敷内涂层的钢制管道。