石墨电极接头锥面切削机理研究分析

2022-08-10刘冠宇张志义陈慧霞鸾凤亮王振羽

刘冠宇,张志义,陈慧霞,鸾凤亮,王振羽

(北华大学 机械工程学院,吉林 吉林 132021)

石墨电极接头作为一种新型高性能低成本冶炼金属的石墨材料,具有内部密度小、化学性能稳定、热膨胀系数小、摩擦系数小且可以实现自润滑等优点.但是石墨电极接头在生产加工中却存在着很多问题,比如石墨电极接头具有较高的硬度导致了其较大的脆性,在加工过程中从表面掉落的石墨切屑对刀具前刀面和后刀面造成严重的磨损甚至产生一些磨蚀效果,造成刀具剧烈磨损[1-3].另外在加工过程中,由于石墨电极接头的脆硬性,工件加工表面会出现凹坑导致加工表面质量差、粗糙度过高、边缘碎裂和崩边,形状精度和位置精度偏低等现象,正是这些问题致使石墨电极材料在加工过程中优质成品率较低[4].而且在切削加工中,切削力和表面粗糙度的变化并不一定随刀具角度增大而减小[5].

针对硬质合金K30刀具车削加工石墨电极的研究,目前主要还停留在刀具对外圆石墨电极加工时切削力的变化和加工后工件表面质量的好坏,刀具磨损形貌等.但石墨电极接头作为石墨电极中重要的连接件之一却还没有学者进行研究,其加工质量的好坏不仅影响工件表面粗糙度的大小,还间接影响着与其他工件之间的配合精度和日后的工作效率等.

1 实验材料和方法

1.1 实验材料

本实验采用不同切削参数和不同角度的刀具对低功率石墨电极接头进行锥面车削,从而对切削机理做进一步的探讨和研究.

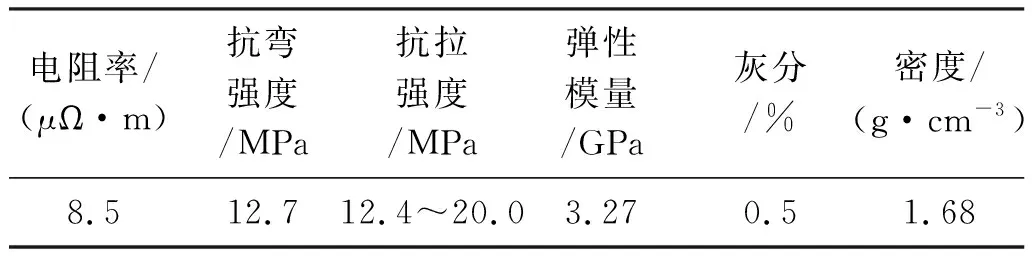

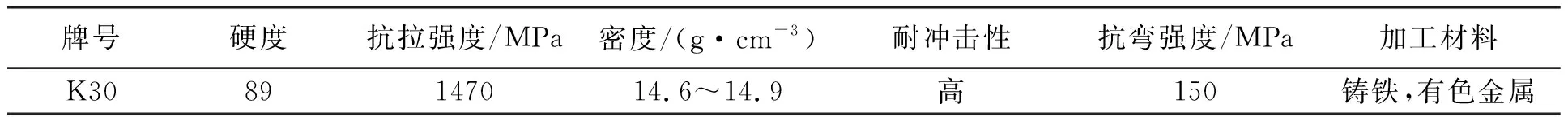

实验材料为低功率石墨电极接头,基本性能参数如表1所示.实验刀具为刀尖圆弧半径R0.1的硬质合金K30车刀,基本性能参数如表2所示.

表1 石墨电极接头物理化学性能指标

表2 K30硬质合金车刀物理化学性能指标

1.2 切削实验方案

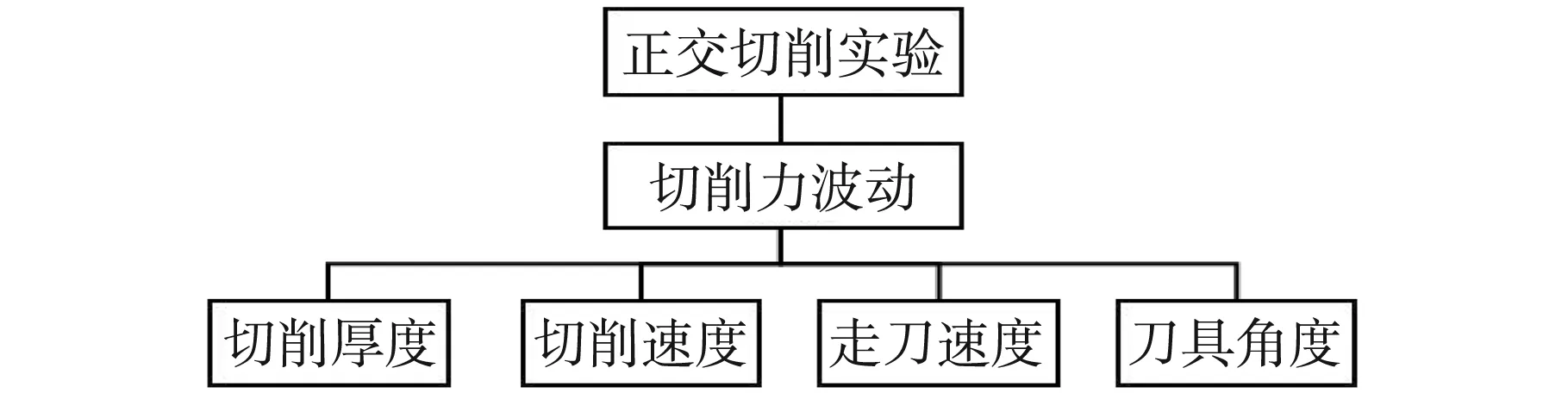

为研究K30硬质合金车刀车削石墨电极接头锥面全过程,采用正交切削实验方法,选用主切削刃的刃倾角为0°的K30刀具,切削时控制主切削刃与切削速度方向的夹角为90°,同时以切削三要素和刀具几何角度为主要变量进行研究.切削参数设计为:切削速度vc=100~160 mm·min-1,走刀速度f=100~160 mm·min-1,切削厚度ap=0.5~4 mm;刀具前角γ分别为0°、6°、12°;刀具后角α分别为6°、12°、16°.测力实验平台为南京迈顺数控机床有限公司CK0630数控车床,数控系统为SINUMEERIK 802C;对机床的刀架进行了单独设计和改造,在刀架的下面安装三维力传感器,在切削过程中测力传感器随刀架保持一起移动,设计的刀架限位可以使刀具始终与工件处于垂直状态,确保测力的准确性.分析切削过程中,切削力波动情况及切向力Fc和进给力Ff变化规律,如图1为正交实验总框图.

图1 正交实验总框图

2 实验与分析

2.1 切削力波动

2.1.1 造成切削力波动的原因

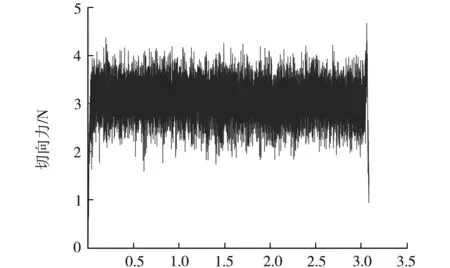

石墨电极接头是一种典型的混合型脆硬性材料,其内部还存在着诸多缺陷,比如气孔、断裂裂痕、炭块结晶等,而且体积和截面积越大,内部存在的缺陷也就越多.在切削石墨电极锥面时切屑以崩碎和整体脱落的方式脱离工件,形成大量不规则切屑,这种切削工件的过程使得石墨电极加工表面存在许多大小不一的凹坑,导致切削以空切和实际切削相互交替的方式进行.此外石墨电极本身内部的缺陷和刀具的磨损情况会进一步影响断续切削的现象[6].如图2所示,在切削过程中,因为空切和实切的交替,切削力也会随着切削状态不断变化,使得切削过程并不是十分稳定,但总是在一定范围内波动.因此,在K30硬质合金刀具切削石墨电极时总会产生不间断的冲击力.由此可知切削力波动存在于脆性材料的加工中不可消除且切削力越大切削力的波动越明显,因此本实验采用平均切削力进行后续探讨和分析.

×104t/ms(a)进给力Ff随时间变化曲线

×104t/ms(b)切向力Fc随时间变化曲线图2 切削力实验曲线

2.1.2 切削力波动对加工工件影响

在切削过程中,切削力波动过大会导致切削的不稳定现象,严重时可能造成工件和系统之间的共振.同时,切削力的波动会对石墨电极接头的表面质量和尺寸精度造成不可忽视的影响,从而影响工件连接时的位置精度和配合精度,最后体现在工件整体的工作效率低和工作质量差等方面,故设计师和工人在设计加工工件时要谨慎考虑波动切削力的影响,避免出现过大的切削力波动.

2.2 切削三要素对切削力的影响

2.2.1 切削速度与切削厚度对切削力的影响

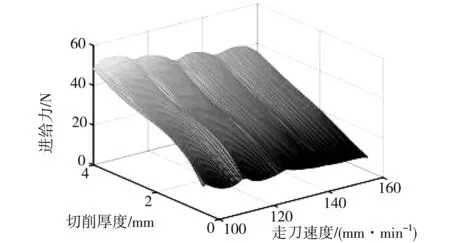

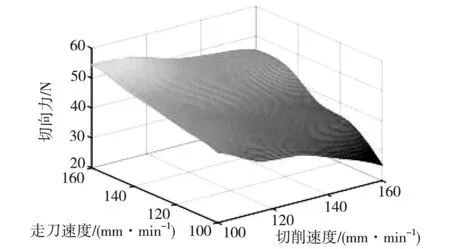

对石墨电极接头锥面进行正交切削实验,选取固定走刀速度f,当切削厚度ap=0.5~4 mm,切削速度vc=100~160 mm·min-1时,分析ap和vc在稳定切削阶段进给力Ff和切向力Fc的变化趋势.图3(a)是ap和vc对Ff的影响趋势.图3(b)是ap和vc对Fc的影响趋势.由图可知,随着ap的增大Fc和Ff都呈现出明显的增长趋势,这是因为ap的增加导致裂纹延伸路径包裹的切屑变大,从而引起剪切力的提升.随着vc的增大Fc和Ff都呈现出减小的趋势,且相比于vc的影响,ap的影响更为重要.

(a)vc与ap对Ff的影响

(b)vc与ap对Fc的影响图3 vc与ap对切削力的影响

2.2.2 切削速度与走刀速度对切削力的影响

选取固定切削厚度ap,在切削速度为vc=100~160 mm·min-1,走刀速度为f=100~160 mm·min-1时,分析切削速度vc和走刀速度f在稳定切削阶段进给力Ff和切向力Fc的变化趋势.图4(a)是vc和f对Ff的影响趋势.图4(b)是vc和f对Fc的影响趋势.由图可知,当vc增大时Fc和Ff与图3相似都呈现出减小的趋势,当f增大时Fc和Ff都呈现出增大趋势.将vc、f和ap对切削力的影响进行比较,可以发现仍然是ap的影响最大.切削加工中,切削力越小所得到的已加工工件的表面质量就越好[7],本次实验研究中在切削厚度ap=0.5 mm、切削速度vc=160 mm·min-1、走刀速度f=100 mm·min-1时,切削力最小且可以得到较好的表面质量,实验结果与企业实际工作经验相吻合.

(a)vc与f对Ff的影响

(b)vc与f对Fc的影响图4 vc与f对切削力的影响

2.3 刀具角度对切削力的影响

2.3.1 研究刀具角度的必要性

刀具的几何角度是提高刀具寿命、改变切削应力、决定刀具技术的重要参数之一.刀具的角度分为前角、后角、倒棱角、主偏角等等,除此之外刀片的形状,开槽状态都是构成刀具几何角度的重要组成部分.因为在切削过程中前后角度起着至关重要的作用,故本章重点讨论刀具前角和后角的影响.经过诸多学者研究发现,切削力的大小,切削温度的高低严重影响着刀具磨损变化,进而影响刀具使用寿命和工件表面加工质量,而切削力、切削温度又与刀具角度息息相关[8].因此,合理的选择刀具的前角和后角是提高刀具寿命,优化表面质量的前提,也是提高生产效率的重要保障.

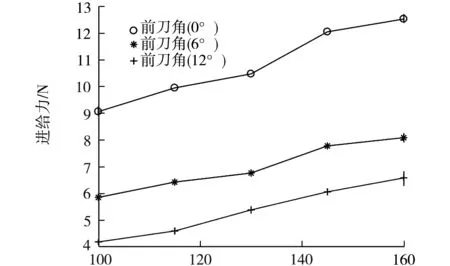

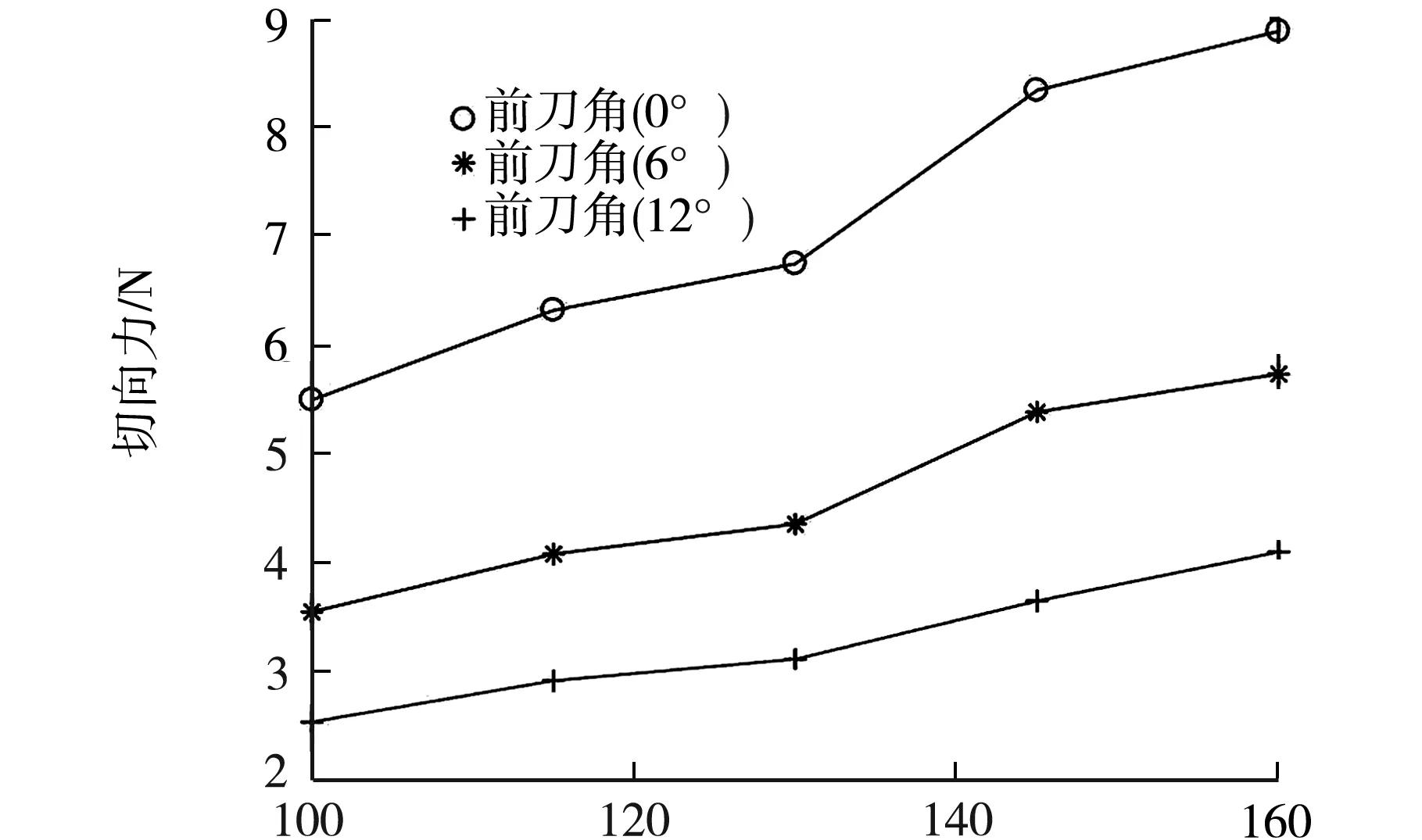

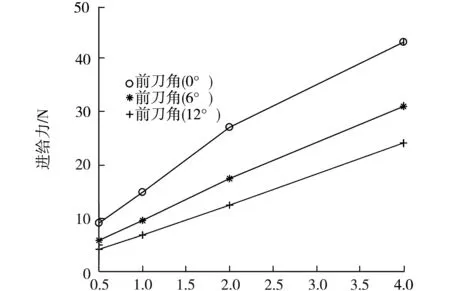

2.3.2 前角对切削力的影响

如图5所示,当固定后刀角α时,选用0°、6°和12°刀具前角γ在不同切削参数下进行对比实验,结果发现随着γ的增大,Ff和Fc均逐渐减小,刀具无崩刃现象,而且刀刃上并无积削瘤形成.这是因为在γ增大的过程中,刀具切削刃的刃口变得锋利,切削力也就越小,且石墨为脆性材料,形成的崩碎切屑不会在刀具大量堆积,但不能为了减小切削力而一味地增大γ,在刀具γ增大过程中刀具强度会逐渐降低,导致磨损加快,寿命降低,严重时会有崩刃的现象.因此在保证切削强度的前提下尽量减小切削力,宜选12°前角.

切削速度/(mm·min-1)(a)vc对Ff的影响

切削速度/(mm·min-1)(b)vc对Fc的影响

走刀速度/(mm·min-1)(c)f对Ff的影响

走刀速度/(mm·min-1) (d)f对Fc的影响

切削厚度/mm(e)ap对Ff的影响

切削厚度/mm(f)ap对Fc的影响图5 前角γ对切削力的影响曲线

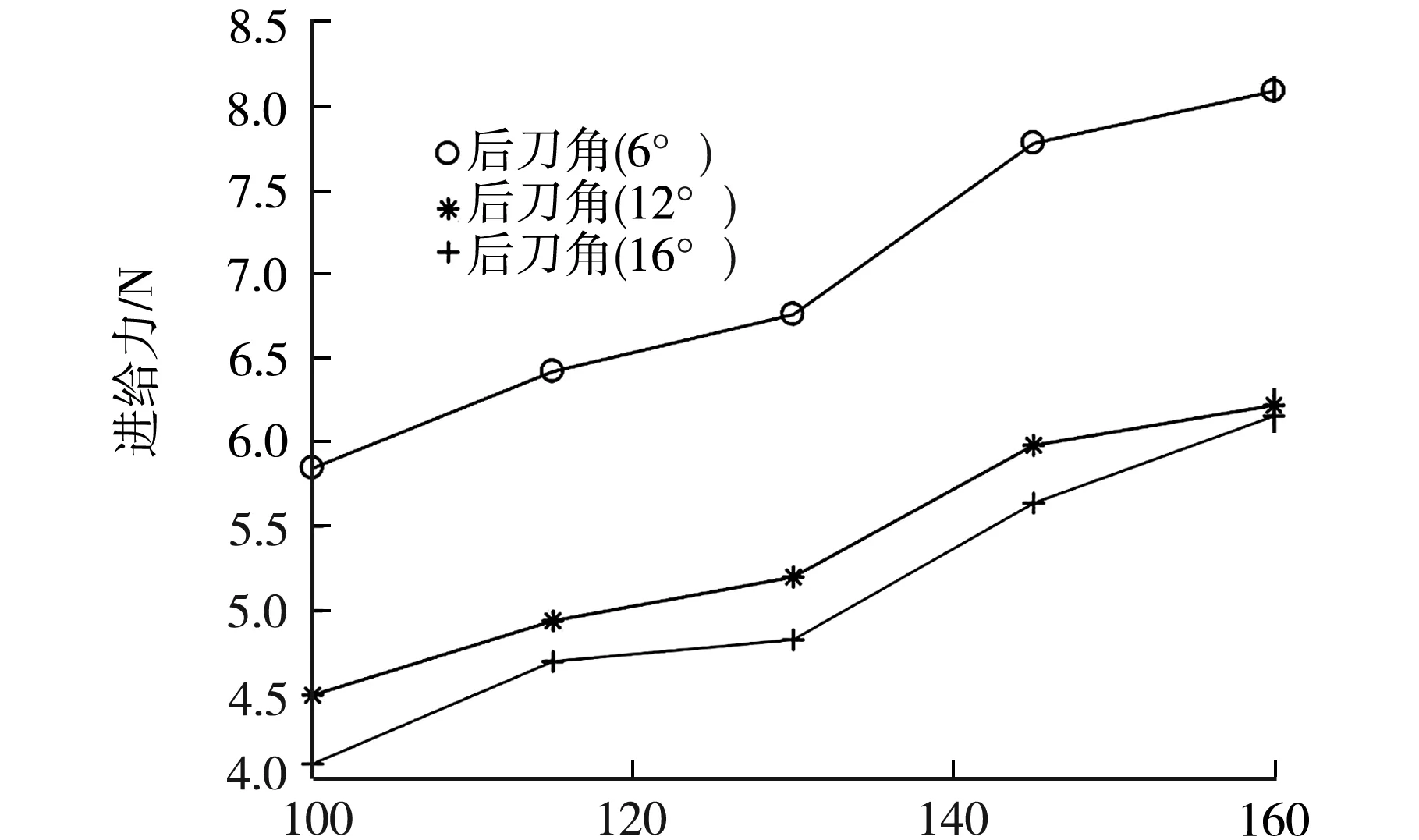

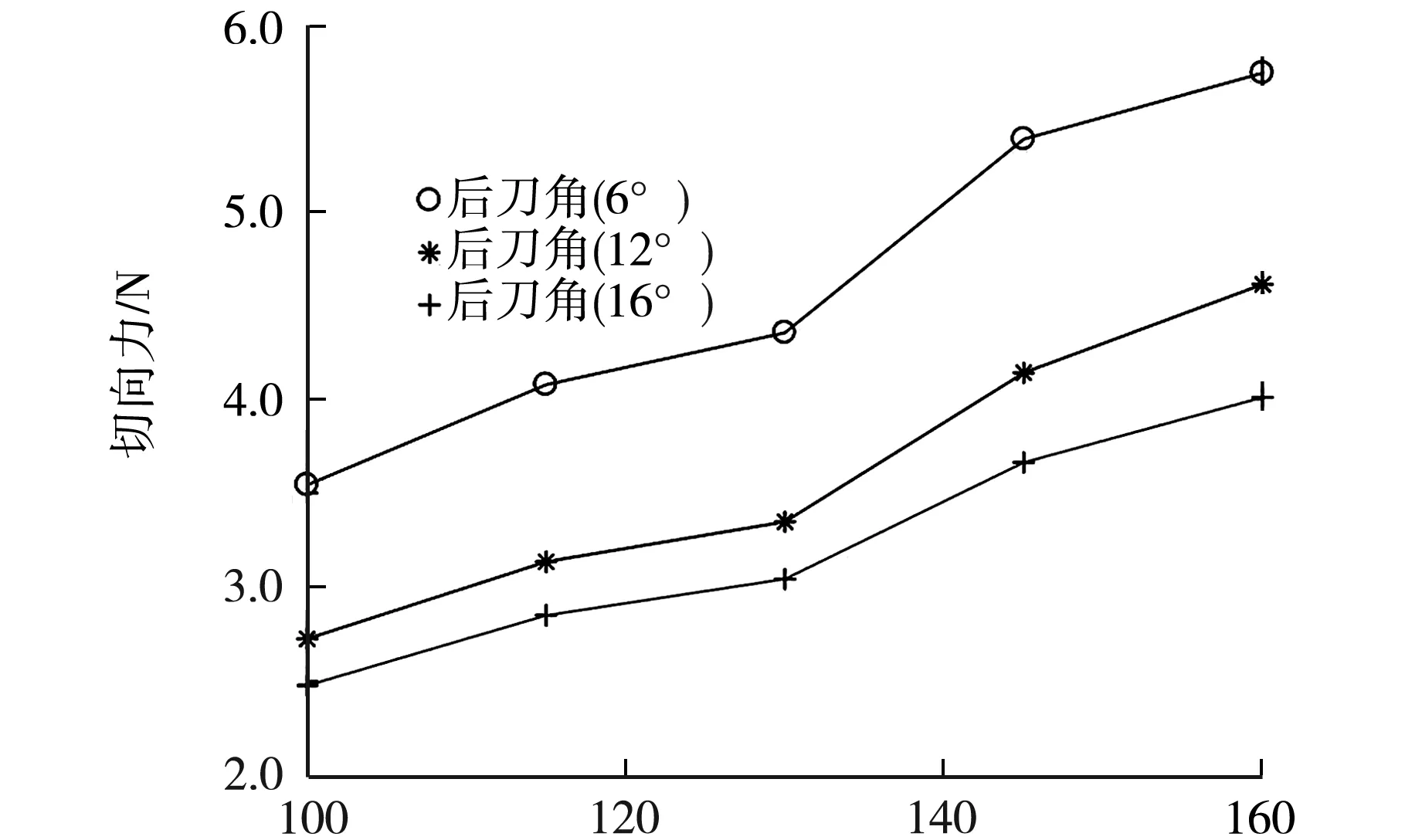

2.3.3 后角对切削力的影响

如图6所示,当固定前角γ时,选用6°、12°和16°的刀具后角α在不同切削参数下进行对比实验.实验表明随着α的增大,Ff和Fc同样保持减小的趋势,且无崩刃,但对切削力的影响小于γ.存在这一现象的原因是α增大,刀具切削刃的刃口变得锋利,且α增大使得后刀面与工件已加工表面的接触面积减小,还可以提高一定的散热性能.与γ一样刀具α也不可一味增大,否则会导致刀具强度下降、磨损加快和崩刃的可能性.因此,后角选16°为最佳,这与企业中车刀常用后角15°~17°一致.

切削速度/(mm·min-1)(a)vc对Ff的影响

切削速度/(mm·min-1) (b)vc对Fc的影响

走刀速度/(mm·min-1)(c)f对Ff的影响

走刀速度/(mm·min-1)(d)f对Fc的影响

切削厚度/mm(e)ap对Ff的影响

切削厚度/mm(f)ap对Fc的影响图6 后角α对切削力的影响曲线

3 结 论

本文对石墨电极接头锥面进行车削实验,通过改变vc,f,ap,γ和α,观察切削力的变化,结论如下:

(1)切削过程中Ff和Fc呈现波动切削力状态,同时Fc始终小于Ff.

(2)切削力随切削三要素的变化规律:切削力随vc的增大而减小,随ap的增大而增大,随f的增大而增大,其中ap对切削力的影响最大,f次之,vc影响最小.

(3)切削力随刀具角度的变化规律:切削力随着刀具γ和α增大均有不同程度减小趋势,但γ的影响大于α.

(4)切削脆性材料石墨时,因产生的切屑为崩碎切屑,所以改变刀具角度并不会导致积削瘤的产生.

(5)本次实验数据中,切削参数为ap=0.5 mm、vc=160 mm·min-1、f=100 mm·min-1,γ=12°,后α=16°时切削力最小且可以得到较好的表面质量,得出的工艺参数及结论可为企业在生产实践中提供理论参考.