煤矿刮板输送机直线度检测方法的应用研究

2022-08-10邢健

邢 健

(西山煤电西曲矿,山西 古交 030200)

刮板输送机的直线度会对煤炭开采过程产生非常重要的影响。如果刮板输送机直线度达不到要求,不仅会影响工作面采煤效率的提升,还会对设备造成严重损坏,降低设备的使用寿命,严重时可能引发安全生产事故[1]。基于此,有必要采取措施对回采工作面刮板输送机的直线度进行检测,并对其直线度进行控制,以此提升设备运行可靠性和采煤效率。

1 刮板输送机的结构及形态表征

1.1 主要结构

目前煤矿使用的刮板输送机主要由机头、机尾、机身以及其他附属结构部件构成[2]。其中机头部位主要包括驱动电机、减速器、液力耦合器、链轮以及推移支撑梁等;机尾部位主要包括推移支撑梁、滚筒以及链轮等;机身部位主要包括刮板、中部槽、哑铃销等。随着煤矿机械化水平的不断提升,当前矿用刮板输送机的长度越来越长,最大长度约450 m。

1.2 形态表征

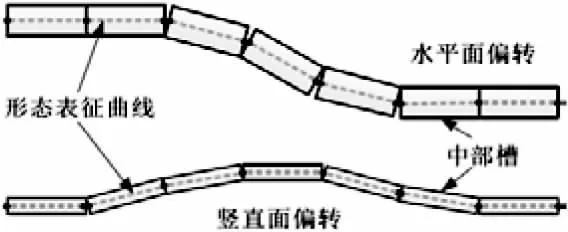

所谓刮板输送机形态,主要是指其呈现出来的状态。由于机身部位占据比例最大,因此所述的形态主要是指机身部位的形态。机身部位主要是由中部槽构成,相邻中部槽之间通过哑铃销进行铰接。通常情况下,中部槽结构比较规则且呈前后左右对称分布,因此在对其形态进行表征时,可以以中部槽结构两侧的中心部位为节点。刮板输送机形态表征如图1所示,图中各个节点之间连成的曲线成为形态表征曲线。

图1 刮板输送机形态表征

2 刮板输送机直线度检测方法

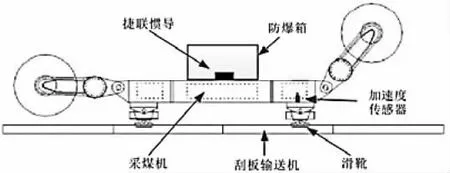

回采工作面采煤机工作时就是在刮板输送机的轨道上往复行走,实现煤炭的开采[3]。因此采煤机的运行轨迹可以反映刮板输送机的直线度。相邻两个中部槽结构,在哑铃销的连接作用下,其偏转角度偏差不会超过2°。本研究中基于航位推测原理,结合中部槽结构的实际尺寸,以及上述基本情况,对刮板输送机的直线度进行检测。实际检测中需要使用捷联惯导装置,为确保该装置使用时的安全性,需要将其放置在防爆箱中,然后再固定在采煤机上,在采煤机滑靴上部区域安装加速度传感器[4]。

航位推测技术的基本原理是基于当前时刻某点的位置坐标,通过对该点移动方位和距离的测量,推算该点在下个时刻的位置坐标。捷联惯导装置内部主要包含三个线加速度器、三个速率陀螺以及微型计算机,配合使用软件系统实现精确定位。刮板输送机检测原理如图2所示。

图2 刮板输送机检测原理

回采工作面采煤机、刮板输送机、液压支架在工作时会产生明显的振动,进而将对测量结果产生一定程度的影响。为了避免此问题的出现,针对检测得到的结果,需要利用系统中内置的算法进行傅里叶变换,在此基础上去除振动噪声。

根据Rodrigues算法,可以推导计算某已知空间向量绕另外一个向量旋转某角度后的向量。基于Rodrigues算法即可基于检测数据计算得到采煤机的姿态,进而获得刮板输送机的姿态。将中部槽两侧中点部位作为节点,可以计算得到每个节点的具体信息。基于航位推测原理,在已知中部槽规格尺寸的基础上,将其长度作为相邻节点在水平方向上的步长;将厚度作为相邻节点在竖直方向上的步长,将相邻节点在水平方向上的偏角和垂直方向上的偏角作为方位角。根据加速度传感器检测到的信号,并配合使用分解模型,可以对中部槽结构的间隔状态进行有效的计算,再配合使用航位推测原理即可识别刮板输送机的机身状态。

3 刮板输送机直线度控制方法

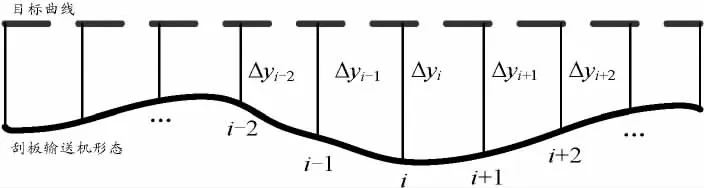

本研究中基于PID控制技术对刮板输送机的直线度进行控制。考虑到煤矿工作环境相对比较复杂,在对刮板输送机的机身进行矫直处理时,液压缸内的液压油压力和流量通常都是变量,并不是保持恒定的,所以无法使用恒定PID参数完成有关工作。为了提升机身的矫直效果,基于模糊算法对PID控制技术中的参数进行自适应优化调整,基于此项技术对各个液压缸内部的累积液压油流量进行精确控制,进而实现对应机身位置的精准控制,确保机身在一条直线上。刮板输送机直线度控制过程如图3所示。图中,i-1、i、i+1等分别表示中部槽节点编号,Δyi-1、Δyi、Δyi+1等分别表示对应节点需要调整的位移量。

图3 刮板输送机直线度控制过程

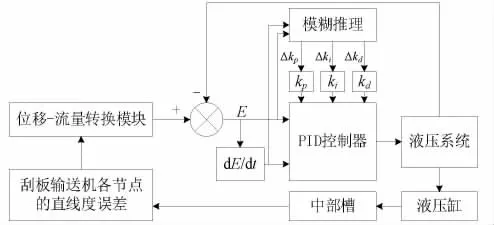

控制系统根据调整量下达控制指令,进而驱动液压缸运动,推动刮板输送机机身到正确的位置上。此过程会不断地对刮板输送机直线度进行检测,并将结果反馈到控制器中,如此循环直到直线度达到要求为止。以上过程即为闭环控制,可以保证控制的精度。基于PID技术的直线度控制原理如图4所示。图中,E表示流量,dE/dt是流量对时间的微分,表示不同时刻需要调整控制的流量大小;Δkp、Δki、Δkd分别表示基于模糊推理的比例、积分、微分系数变量;kp、ki、kd分别表示考虑模糊推理的比例、积分、微分系数。

图4 基于PID技术的直线度控制原理

4 检测方法的工程应用研究

4.1 工程概况

将设计的煤矿回采工作面刮板输送机直线度检测方法部署到煤矿工程实践中,并对其检测效果进行实践测试。试验的工作面采煤机、液压支架和刮板输送机的型号分别为MG900/2395-WD、ZY16000/23/43D、SGZ1250/3×1000,其中中间液压支架的数量为141架,另外还使用有转载机和破碎机,具体型号为SZZ1350/525和PLM4500。

4.2 直线度检测精度对比

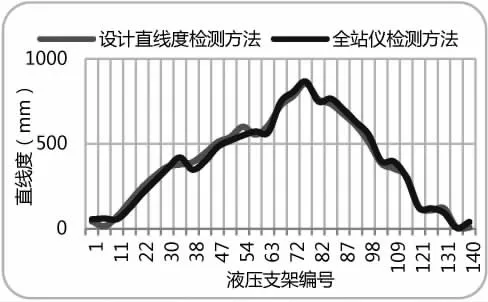

为了验证设计的刮板输送机PID控制技术直线度控制方法的精度,在回采工作面未对刮板输送机进行矫直和利用PID控制技术的方法对其直线度进行控制的两种情况进行检测,同时还使用了全站仪对刮板输送机的平直度进行检测,将两者获得的水平方向结果和竖直方向结果进行对比分析。检测时以处于中间位置的75号支架为基准,每间隔多个支架测量其与75号支架之间的水平和竖直方向的直线度偏差。两种直线度检测方法结果的对比情况如图5所示。

图5 两种直线度检测方法结果的对比

由图5可知,两种直线度检测方法所得结果具有非常高的吻合度,两者之间的最大偏差控制在了50 mm范围以内,验证了设计的直线度检测方法的正确性。可以基于该检测方法的结果对刮板输送机进行矫直处理,保障设备工作时的直线度。

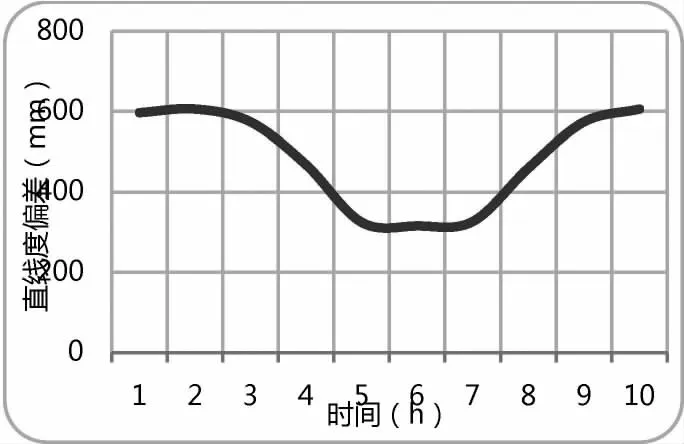

为了对刮板输送机直线度控制方法的实际应用效果进行验证,在试验的前期不使用直线度控制系统,基于传统的方法进行生产。间隔一段时间以后,将直线度控制系统开启,连续运行一段时间以后,再次将直线度控制系统关闭,继续运行一段时间。整个过程中记录刮板输送机的直线度偏差,所得结果如图6所示。图中,前1~3小时和后8~10小时为未使用直线度控制系统,而中间的4~7小时为使用了直线度控制系统。从图中数据可知,在使用刮板输送机直线度控制系统前后,设备的直线度偏差分由600 mm降为300 mm左右,效果非常好。

图6 直线度控制系统开启前后的直线度偏差

5 结语

刮板输送机直线度控制方法主要是将捷联惯导装置安装在采煤机中,基于航位推测原理对设备的姿态进行检测并加以调控。对于检测到的信号首先需要基于傅里叶变换将振动噪声去除,有效保障了计算结果的准确性。利用基于模糊算法的PID控制参数动态调节方法,对刮板输送机的机身姿态进行调整,以提升机身的直线度。基于直线度控制系统开启前后,设备的直线度偏差对比情况可以发现,该系统可以有效地对机身直线度进行矫直。