热解Ni/Co-ZIF-8制备碳纳米管桥连多孔碳及其在超级电容器中的应用

2022-08-10刘学安汤丽怡覃健唐大江童张法曲慧颖

刘学安,汤丽怡,覃健,唐大江,童张法,曲慧颖

(广西大学化学化工学院,广西 石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

引 言

开发绿色清洁、储能效率高及循环稳定性好的储能器件是促进便携式电子产品、电动汽车及国防科技等领域发展的关键。相比于电池,超级电容器具有大功率、高稳定性以及快速能量存储和释放等优点[1-2],在移动电源市场具有极大的竞争优势。超级电容器的性能主要取决于电极材料,目前常用的电极材料包括碳基材料、金属氧化物和导电聚合物等[3-5]。碳基材料因稳定性高、成本低且易于制备[6]而被广泛研究,例如石墨烯[7]、多孔碳[8-9]、碳纤维[10]和碳纳米管[11]等。其中,多孔碳材料具有大的比表面积、丰富的孔洞结构、出色的热稳定性和较高的电导率等优点[12-13],但是由于双电层储能机制限制,相对于电池型和赝电容型电容器,其比容量较低[14-15]。

在多孔碳材料原有的优势上,设计和构建高性能的多孔碳基储能材料,成为储能领域的研究热点。掺杂N、P 等杂原子能增加碳材料的表面赝电容[16-18],提高碳材料的比电容。此外,掺杂Ni、Co 等过渡金属能促进电极材料之间的氧化还原反应和协同效应,从而显著提高电极材料的电化学活性和储能性能[19-20]。例如,Xiang 等[21]通过掺杂Co 和N 合成了多孔碳(CoAT-NC)材料用作超级电容器的电极,在0.5 A/g 的电流密度下具有160 F/g 的比电容。Yang 等[22]以Co/Zn-ZIF 纳米颗粒为牺牲模板,得到空 心Fe、Mo 和Nb 掺 杂 多 孔 碳(M/Co-NDPC),在6 mol/L KOH 电解液中,比电容高达293 F/g(0.5 A/g)。此外,碳材料多孔结构的构建也被广泛研究。例如,以碳酸钙(CaCO3)和氯化钠(NaCl)等作为模板制备多孔碳材料[23-25],但无法对其孔隙度进行精准控制。金属有机骨架(MOFs)材料由金属离子/金属簇与有机配体自组装而成[26],以金属离子为连接点,有机配体支撑构成三维骨架结构,具有超高的比表面积和丰富的孔结构。其中,ZIF 系列材料拥有好的热稳定性和化学稳定性,合成简单、成本低、含有大量的氮元素[27-30],是制备多孔碳基储能材料的优秀模板。

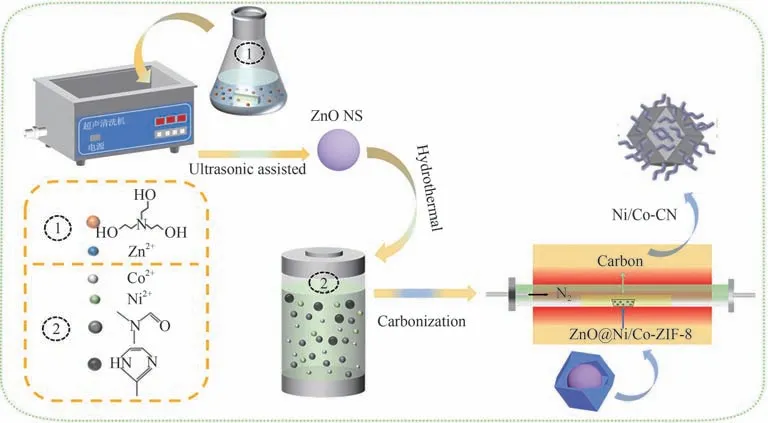

本文以ZnO 纳米球(ZnO NS)为模板,制备Ni、Co掺杂的核壳结构ZnO@Ni/Co-ZIF-8 前体,在四种温度下热解,形成具有不同孔结构和氮含量的Ni/Co-CN 多孔碳材料,研究热解温度对其结构、形貌的作用,并进一步阐明多孔结构及表面氮含量对Ni/Co-CN材料电化学性能的影响,为制备高性能的多孔碳基储能材料提供新的发展思路。

1 实验材料和方法

1.1 材料

实验药品包括:六水合硝酸锌[Zn(NO3)2·6H2O,天津科密欧化学试剂有限公司];六水合硝酸镍[Ni(NO3)2·6H2O,广东光华科技股份有限公司];六水合硝酸钴[Co(NO3)2·6H2O,广东化学试剂工程研发中心];N,N-二甲基甲酰胺(DMF,广东光华科技股份有限公司);三乙醇胺(C6H15NO3,广东光华科技股份有限公司);2-甲基咪唑(C4H6N2,MACKLIN);氢氧化钾(KOH,广东光华科技股份有限公司);无水乙醇(C2H6O,广东光华科技股份有限公司);乙炔黑(C,南京先丰纳米材料科技有限公司)。以上药品纯度均为分析纯。泡沫镍(Ni,苏州正荣泰科研新材料有限公司)。

1.2 ZnO NS的制备

将0.44 g 的Zn(NO3)2·6H2O 溶 解 于100 ml 去 离子水中,滴加3 g C6H15NO3与20 ml 去离子水的混合液,搅拌30 min后,置于55℃水浴中超声30 min。反应结束后静置6 h,并用无水乙醇离心清洗,在50℃下干燥24 h,制得ZnO NS。

1.3 核壳结构ZnO@Ni/Co-ZIF-8的制备

将60 mg 的ZnO NS 置于DMF/H2O 混合溶液中(体积为25 ml/7 ml)超声分散,加入0.40 g C4H6N2超声5 min,再加入等质量的Ni(NO3)2·6H2O和Co(NO3)2·6H2O(20 mg/20 mg)超声5 min形成均一溶液,转移至反应釜中在70℃下水热反应12 h。自然冷却后用无水乙醇离心清洗,在50℃下干燥24 h,制得ZnO@Ni/Co-ZIF-8。

1.4 Ni/Co-CN多孔碳材料的制备

将ZnO@Ni/Co-ZIF-8 研磨置于管式炉中,在氮气气氛保护下以5℃/min 的速率升温至目标温度(分别设定为700、800、900 和950℃),恒温保持2 h。冷却至室温后,取出四种Ni/Co-CN 多孔碳材料(分别命名为Ni/Co-CN-700,Ni/Co-CN-800,Ni/Co-CN-900和Ni/Co-CN-950)。制备流程如图1所示。

图1 Ni/Co-CN多孔碳材料合成示意图Fig.1 Schematic diagram of the synthesis process of Ni/Co-CN

1.5 Ni/Co-CN多孔碳电极的制作

将泡沫镍裁切成1 cm×1 cm 的正方形,依次用乙醇、去离子水超声洗涤15 min,在50℃下干燥12 h。分别称取40 mg Ni/Co-CN、5 mg 乙炔黑及5 mg PVDF 充分研磨混合后,加入10 ml 无水乙醇,超声分散。将浆料均匀涂覆在泡沫镍集流体上,负载量保持在2.0 mg/cm2,在50℃下干燥12 h,制得Ni/Co-CN电极。

1.6 样品的表征和测试

利用扫描电子显微镜(SEM,Hitachi SU8220)、透射电子显微镜(TEM,TECAI G2 F20)、X 射线衍射仪(XRD,SMARTLAB3KW)、X 射线光电子能谱仪(XPS,Thermo Scientific K-Alpha,以C 1s的结合能284.8 eV作为参照峰,对其他元素进行荷电校正)对样品进行表征。 样品的孔结构由比表面积分析仪(Micromeritics)在-196℃下通过氮气吸脱附测得,采用Brunauer-Emmett-Teller (BET)方法在0.05~0.30相对压力下计算得到样品的比表面积(SBET),平均孔径(Dap)根据Dap=4Vt/SBET计算得到。

采用CHI760E 电化学工作站(上海辰华仪器有限公司)测试电极材料的电化学性能。在三电极体系下,以Hg/HgO 为参比电极,铂片为对电极,负载Ni/Co-CN 多孔碳材料的泡沫镍为工作电极。对工作电极进行循环伏安法(CV)、恒流充放电法(GCD)和电化学阻抗谱法(EIS)电化学性能测试。所有的电化学测试均在1 mol/L KOH 电解液中进行,其中CV的电位测试窗口电压为-1.1~0.1 V,GCD 的窗口电压为-0.9~0.1 V,EIS 在开路电位下测得,测试频率为0.01 Hz~100 kHz。

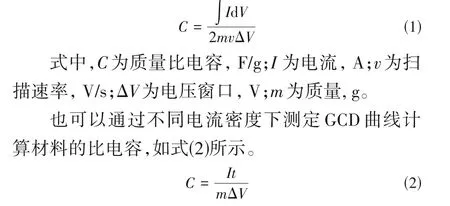

在不同扫描速率下测定CV 曲线,计算材料的比电容,如式(1)所示。

式中,t为放电时间,s。

2 实验结果与讨论

2.1 ZnO NS、ZnO@Ni/Co-ZIF-8和Ni/Co-CN 的表征

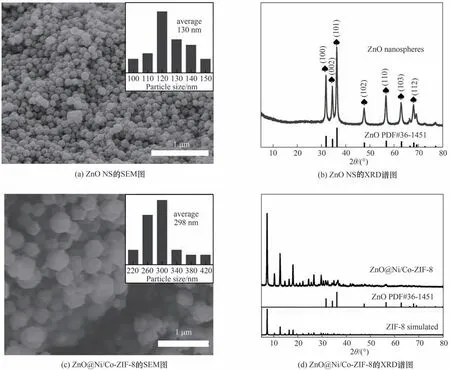

如图2(a)所示,通过超声辅助法制备的ZnO NS表面较为光滑,粒径分布在100~150 nm,平均直径为130 nm。图2(b)为ZnO 纳米球的XRD 谱图,对应为纤锌矿结构ZnO(JCPDS No. 36-1451),其三强峰位于31.8°、34.4°和36.3°,分别对应(100)、(002)和(101)晶面。以ZnO NS为模板并提供Zn2+,引入2-甲基咪唑配体、Ni 盐和Co 盐,得到核壳结构的ZnO@Ni/Co-ZIF-8,其平均直径为298 nm,是ZnO NS 直径的2.3 倍,如图2(c)所示。图2(d)为ZnO@Ni/Co-ZIF-8 的XRD 谱图,其包含了ZnO 峰与ZIF-8 衍射峰[31],并且ZIF-8 的衍射峰较强,表明已成功制备了ZnO@Ni/Co-ZIF-8,且具有较高的纯度和良好的结晶性。

图2 ZnO NS和ZnO@Ni/Co-ZIF-8的形貌及结构表征Fig.2 Morphology and structural characterization of ZnO and ZnO@Ni/Co-ZIF-8

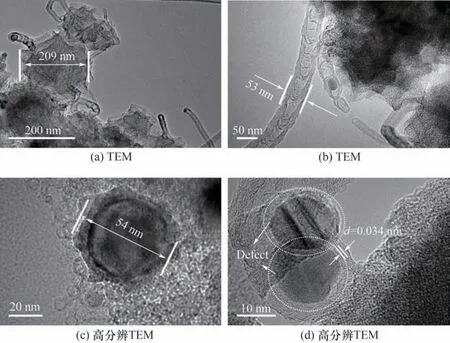

通过SEM 及XRD 对Ni/Co-CN 形貌和结构进行表征,探究煅烧温度对Ni/Co-CN 材料的微观形貌及晶体结构的影响。从图3(a)~(d)中可以看出,ZnO@Ni/Co-ZIF-8前体在700℃煅烧时,核壳结构热解生成多孔碳纳米颗粒;当温度升至800℃,在多孔碳表面开始出现许多细小的碳纳米管,形成碳纳米管桥连多孔碳结构;当温度进一步升至900℃时,碳纳米管变粗,Ni/Co-CN 多孔碳开始热解,形成小的碳颗粒;当温度达到950℃,碳纳米管变长变粗,大颗粒的Ni/Co-CN 多孔碳被完全热解成小颗粒。这表明,随着碳化温度的升高,ZnO@Ni/Co-ZIF-8前体逐渐发生热解,颗粒粒径从298 nm 左右减小至200 nm 左右[图4(a)],Ni/Co-ZIF-8 的有机配体被逐步分解,形成多孔碳颗粒和碳纳米管结构。当温度高于800℃时,生成的碳纳米管桥连多孔碳结构有利于材料的储能性能。Ni/Co-CN-900 中的碳纳米管和多孔碳较多,多孔碳热解较少且无团聚现象,有利于提升Ni/Co-CN 材料的比表面积和孔体积。图3(e)的XRD 谱图表明,四种多孔碳材料在2θ为20°~30°范围内均无ZnO@Ni/Co-ZIF-8的特征峰,取而代之的是无定形碳对应的宽峰,表明了ZnO@Ni/Co-ZIF-8 经高温碳化后晶体框架塌陷,转变为碳材料。Ni/Co-CN-700 还存在ZnO NS 的特征峰,说明ZnO@Ni/Co-ZIF-8 在700℃下热解,无法完全去除ZnO NS。四种多孔碳材料在2θ为44.2°和75.9°处出现Co 的(111)和(220)晶面的衍射峰、2θ为51.8°处出现Ni的(200)晶面的衍射峰,表明四种多孔碳材料均成功掺杂Ni和Co单原子。采用TEM探究Ni/Co-CN中的多孔碳及碳纳米管生长机理,图4 为Ni/Co-CN-900 的TEM 图。由图4(a)可以明显看出多孔碳与碳纳米管桥连结构,其中多孔碳粒径约为209 nm,呈现中空结构,这是因为ZnO NS 分解形成Zn 蒸气析出所致。穿插在中空多孔碳中的碳纳米管直径约53 nm[图4(b)],这种单壁碳纳米管将每个独立多孔碳连接,为电荷的快速传输提供了通道。图4(c)为小颗粒多孔碳,其粒径约为54 nm。图4(d)为碳纳米管的高分辨TEM 图,从图中可以观察出明显的石墨条纹和局部的石墨化结构,其中两个相邻的阴影区域为掺杂Ni 和Co 单原子形成的石墨烯化缺陷。

图3 Ni/Co-CN的形貌和结构表征Fig.3 Morphology and structural characterization of Ni/Co-CN

图4 Ni/Co-CN-900的TEM图Fig.4 TEM images of Ni/Co-CN-900

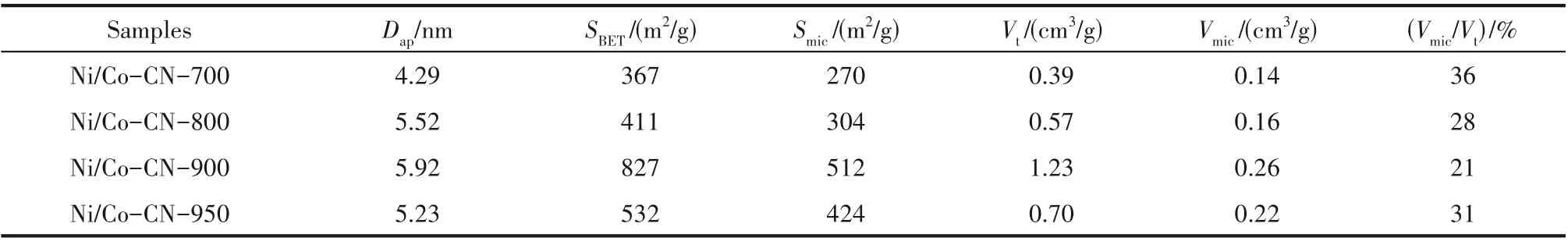

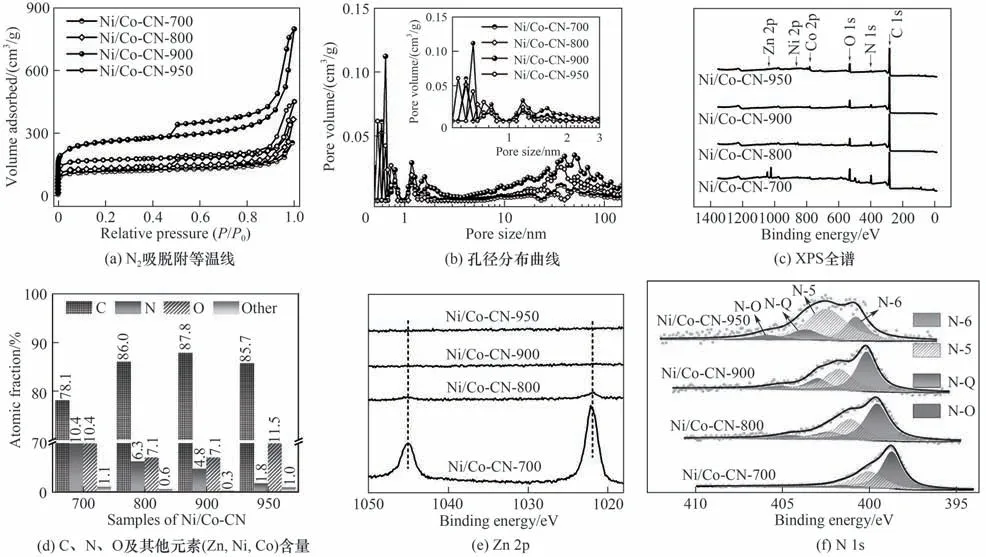

图5(a)、(b)为Ni/Co-CN 样品的N2吸脱附等温线和孔径分布。Ni/Co-CN 的N2吸脱附等温线为典型的Ⅳ型曲线,在P/P0<0.01 区域,出现N2吸附量的上升,表明样品中存在微孔;在0.50<P/P0<1.00 区域内,曲线有明显的滞后环,并且在高压区域(0.90~1.00)曲线急速上升,表明样品中存在大量的介孔和大孔。从孔径分布曲线可以看出,Ni/Co-CN 材料的微孔主要分布于0.5~1.0 nm 和1.0~2.0 nm 范围内,而介孔和大孔分布在20~100 nm 范围内,孔隙分布证明了四种多孔碳样品都存在分级多孔结构,其微孔可作为离子吸附的活性位点[15],而介孔和大孔可为离子传输提供通道[32]。表1为Ni/Co-CN 样品的孔结构参数。随着煅烧温度的升高,样品的比表面积先从367 m2/g增大到827 m2/g,随后降低到532 m2/g,而四种Ni/Co-CN 样品的平均孔径分布在4~6 nm 介孔区域。其中Ni/Co-CN-900 样品具有最大的比表面积(827 m2/g)和总孔隙率体积(1.23 cm3/g),这是由于在900℃下,ZIF 前体中的ZnO 开始出现分解,产生中空结构,随着温度升至950℃,大颗粒的多孔碳结构坍塌,使其比表面积降低。

表1 Ni/Co-CN样品的孔结构参数Table 1 The pore structure parameters of Ni/Co-CN materials

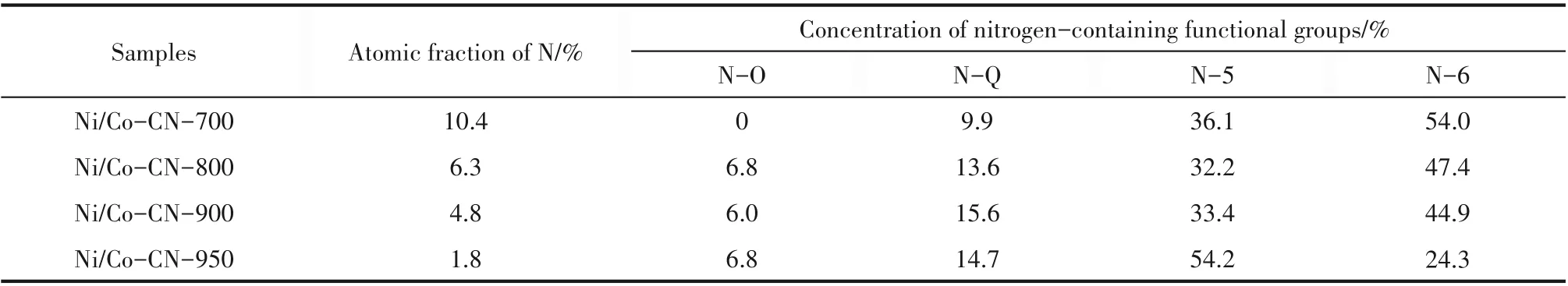

图5(c)、(d)展示了四种样品的XPS 全谱和各元素的原子含量。四种Ni/Co-CN 均存在C、N、O、Co、Ni 和Zn 六种元素,其中C、N 和O 原子占比超过98.9%。图5(e)为Zn 2p 的XPS 精细谱。随着温度升高,Ni/Co-CN 中的Zn 逐渐消失;当温度达到900℃时,Zn 完全消失,这与TEM 结果一致。为探究Ni/Co-CN 中的N 官能团存在状态,对N 1s 的XPS 峰进行分析。从图5(f)中可看出除Ni/Co-CN-700 样品外,其他三种样品均有四种含氮官能团,分别为吡啶N(N-6,398.9 eV)、吡咯N(N-5,400.2 eV)、石墨类N(N-Q,401.7 eV)以及N-O(403.8 eV)[33-34]。多孔碳材料中存在的N官能团有助于提升电极材料在电解液中的润湿性,并且N-5 和N-6 为材料提供赝电容性能,而N-Q 有利于改善材料的导电性[35]。通过表2可知,Ni/Co-CN-700 的N 含量最高(10.4%),随着温度提升,N 含量逐渐降低,同时N-6 含量也随之降低。

表2 Ni/Co-CN样品表面的含氮量和含氮官能团占比Table 2 Concentrations of nitrogen atoms and nitrogen-containing functional groups on the surface of Ni/Co-CN

图5 Ni/Co-CN的等温线吸脱附、孔径分布及XPS表征Fig.5 Isotherm adsorption/desorption,pore size distribution and XPS characterization of Ni/Co-CN

2.2 电化学性能分析

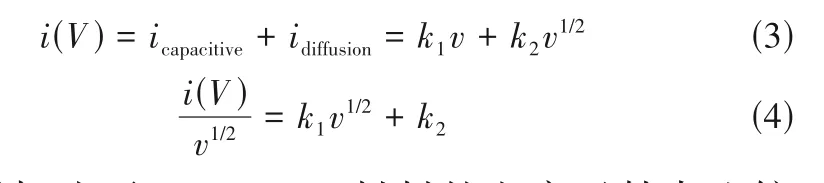

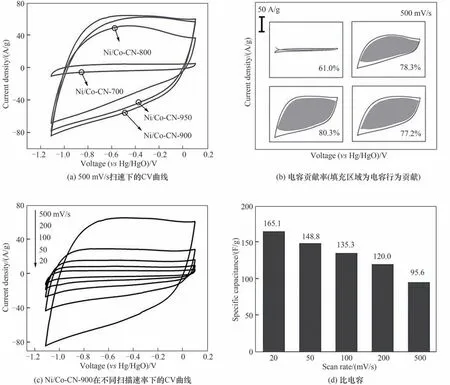

对四种Ni/Co-CN 电极材料进行电化学性能测试。图6(a)为四种Ni/Co-CN 电极材料的CV 曲线,扫描速率500 mV/s,电压窗口为-1.1~0.1 V。从图中可以看出,四种样品的CV 曲线都呈现梭形,表明这四种样品主要为双电层贡献。根据式(1),CV 曲线面积与材料的比电容正相关,四种材料的比电容大小 为:Ni/Co-CN-900>Ni/Co-CN-950>Ni/Co-CN-800>Ni/Co-CN-700,Ni/Co-CN-900 具有最大比电容。表3 为四种电极材料在不同扫描速率下CV 的电容贡献情况,不同电位下的CV 电流主要由电容贡献(icapacitive,k1v)和扩散贡献(idiffusion,k2v1/2)两部分组成,计算公式为式(3)、式(4)。

在低扫速下,Ni/Co-CN 材料的电容贡献占比较小,此时主要是材料表面的吡啶N 和吡咯N 活性位点的法拉第过程。随着扫描速率增加,电容贡献率逐渐增大。在500 mV/s 扫描速率下,所有材料的电容贡献均大于50%,其中Ni/Co-CN-900电容贡献占比为80.3%,如图6(b)所示。这表明在大扫速下,电流以电容贡献为主,扩散贡献为辅。图6(c)为Ni/Co-CN-900电极在不同扫描速率下(20、50、100、200及500 mV/s)的CV 曲线,呈现了典型的双电层型类矩形的CV 曲线。随着扫描速率增加,其峰电流随之增大,CV 曲线逐渐呈现梭形,这是由于电解质离子的扩散过程受限制,这与表3 计算数据一致。通过式(1)、图6(d)计算得到不同扫描速率下的比电容。在20 mV/s 的扫描速率下,Ni/Co-CN-900 比电容高达165.1 F/g,即使在500 mV/s 的超高扫描速率下,比电容仍有95.6 F/g,比电容保持率高达57.9%。这是由于,在低扫速下,电解液离子在电极表面有充足的嵌入和脱出时间,从而具有高的比电容。而在大的扫描速率下,电解质离子在电极界面的转移速度加快,其比电容降低。即使这样,Ni/Co-CN-900材料在高扫速下仍然有着出色的比电容,可实现短时间内电解质离子的快速嵌入和脱出,为超级电容器能在大功率密度下实现快速充放电提供了电极材料的基础。

表3 Ni/Co-CN-700、Ni/Co-CN-800、Ni/Co-CN-900和Ni/Co-CN-950在不同扫描速率下的电容贡献率Table 3 The capacitance contribution of Ni/Co-CN-700,Ni/Co-CN-800,Ni/Co-CN-900 and Ni/Co-CN-950 at different scan rates

图6 Ni/Co-CN电化学性能测试Fig.6 The electrochemical performance of Ni/Co-CN

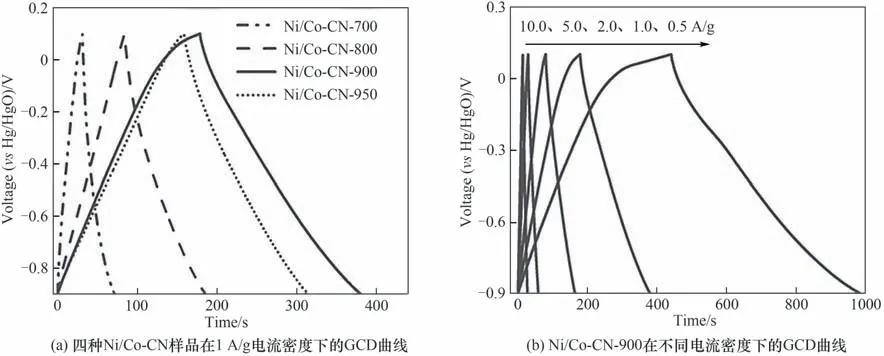

图7(a)为四种Ni/Co-CN 电极材料在1 A/g 电流密度下的GCD 曲线。通过式(2)可知,在相同的电压窗口和电流密度下,材料的比电容与放电时间成正相关。在窗口电压为-0.9~0.1 V 时,Ni/Co-CN-900具有最大的比电容。这归因于Ni/Co-CN-900 材料具有超高的比表面积和独特的结构,其碳纳米管将各个分散多孔碳连接起来,形成桥连结构,为电解液离子和电荷的有效传输提供结构基础,得到高储能性能的电极材料。图7(b)为Ni/Co-CN-900 电极材料在不同电流密度下(0.5、1.0、2.0、5.0 及10.0 A/g)的GCD 曲线,其窗口电压都保持在-0.9~0.1 V,呈现经典的双电层GCD 曲线,这与CV 结论一致。在0.5 A/g 极小电流密度下,电极材料在充电过程中0~0.1 V电位区间出现缓慢电压上升,这是由于吸附储存电荷过程趋近平衡,此时碳材料表面吡啶N 和吡咯N 发生法拉第反应,表现为扩散过程占主导。而在高电流密度下材料表现出对称的三角形,其双电层电容的特征更为明显。

图7 Ni/Co-CN的GCD曲线Fig.7 GCD curve of Ni/Co-CN

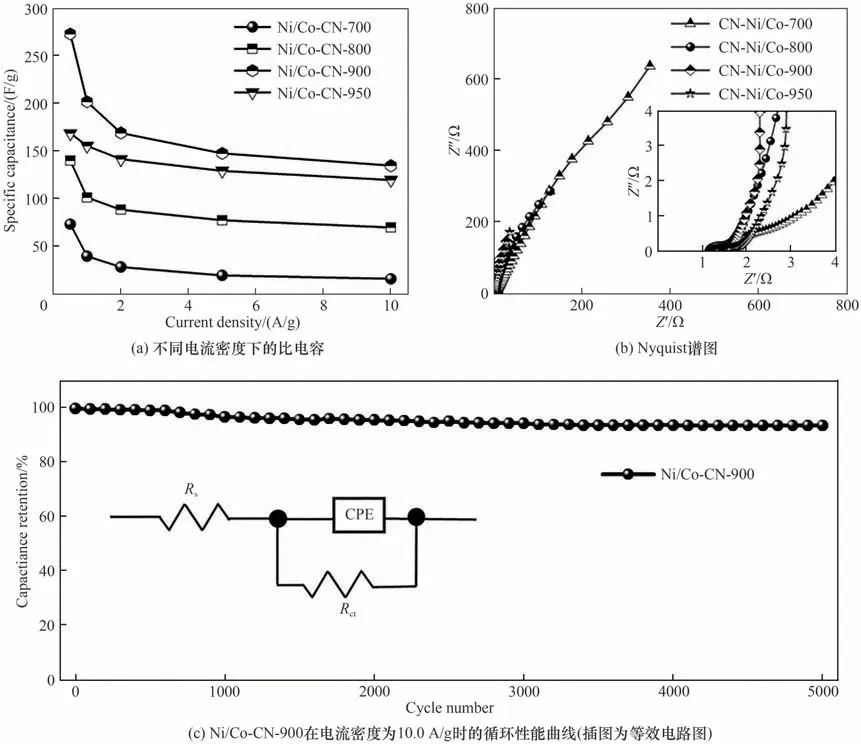

通过式(2)计算得到Ni/Co-CN 电极材料在不同电流密度下的比电容,结果见图8(a)。在相同的电流密度下,四种电极材料电容大小分别为Ni/Co-CN-900>Ni/Co-CN-950>Ni/Co-800>Ni/Co-700,这与CV曲线得出的结论一致。其中Ni/Co-CN-900 材料在0.5、1.0、2.0、5.0和10.0 A/g电流密度下,比电容分别为273.5、202.2、169.4、148.0 和135.0 F/g。呈现出随着电流密度的增大,比电容逐渐减少的趋势。这是由于高电流下,电荷储存速度加快,电解液离子无法和电极界面充分反应所致。当电流密度增大到10.0 A/g 时,比电容和0.5 A/g 时相比保持率达到49.4%,说明Ni/Co-CN-900 材料具有特别优异的倍率性能。在大电流充放电下,仍然保持十分优异的比电容,这为超级电容器快速充放电提供极大材料优势。Ni/Co-CN-900 电极的比电容高于文献报道值(表4)[33,36-39]。

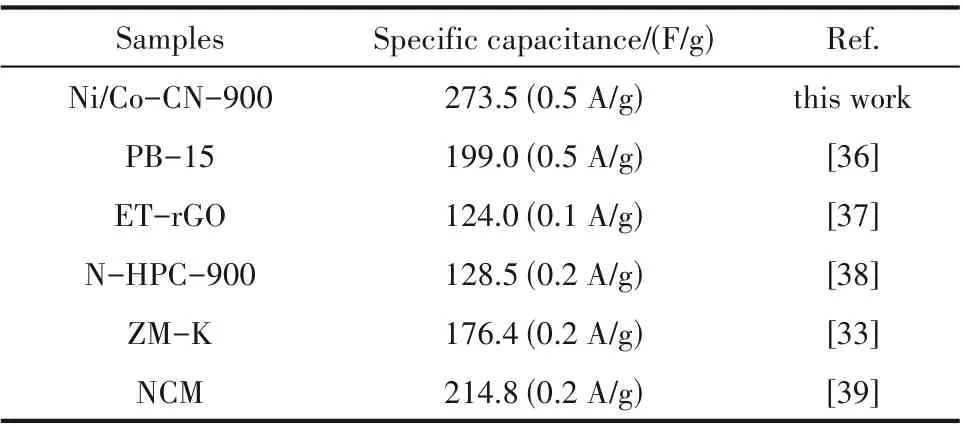

表4 不同碳电极材料的比电容Table 4 The specific capacitance of different carbon electrode materials

图8 四种Ni/Co-CN材料的电化学性能Fig.8 Electrochemical performance of four Ni/Co-CN materials

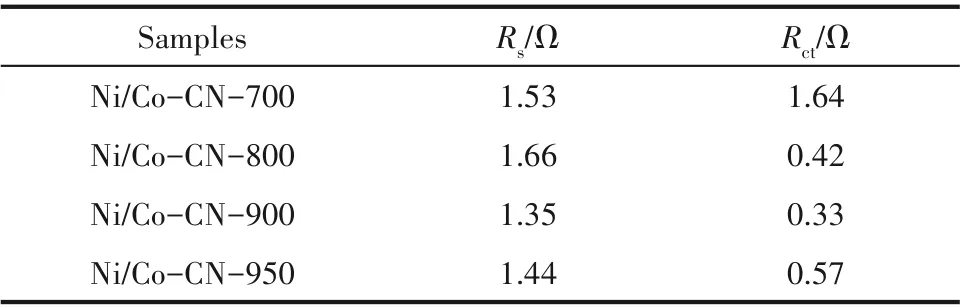

图8(b)为四种电极材料的Nyquist 谱图,测试频率范围是0.01 Hz~100 kHz。从插图可看出,高频区散点和x轴截距表示等效串联电阻(Rs),可表述为电极材料的内阻、电解液的离子电阻以及电极与集流体间的电阻之和。所得到的四种电极材料的Rs均小于2.00 Ω,其中Ni/Co-CN-900 的最小,为1.35 Ω。在高频区,EIS 曲线为半圆形,其半圆的直径为活性物质在反应过程中的传荷电阻(Rct),通过拟合计算,Ni/Co-CN-900 的电阻Rct为0.33 Ω。其低频区直线斜率与电解液中离子在电极材料和电解质之间的界面扩散转移的速度有关,四种电极材料中,Ni/Co-CN-900 表现出最大的斜率,说明Ni/Co-CN-900 具有最快的电荷和离子转移速度,这都得益于其均匀分布的多孔碳和碳纳米管结构,纳米管结构对电荷/离子转移具有促进作用,这与CV 测试和GCD 测试计算出的比电容结论一致。使用ZView 软件拟合得到Rs和Rct值(表5),采用的等效电路图模型,如图8(c)插图所示。

表5 Ni/Co-CN-700、Ni/Co-CN-800、Ni/Co-CN-900和Ni/Co-CN-950的等效串联电阻Rs和传荷电阻RctTable 5 The equivalent series resistance Rs and charge transfer resistance Rct of Ni/Co-CN-700,Ni/Co-CN-800,Ni/Co-CN-900 and Ni/Co-CN-950

图8(c)是Ni/Co-CN-900 的循环稳定性曲线,采用大电流密度10 A/g 进行测试,电解液为1 mol/L KOH 溶液。在经过5000 次GCD 循环测试后,其比电容仍然保持初始值的93.8%,表现出了十分优异的电化学稳定性。这得益于Ni/Co-CN-900 碳纳米管桥连多孔碳材料具有优异的结构稳定性,为制备高稳定性的超级电容器提供了结构基础。

3 结 论

本文以核壳结构的ZnO@Ni/Co-ZIF-8 为前体,通过不同温度热解,得到四种多孔碳桥连碳纳米管结构的Ni/Co-CN,且都具有超高的比表面积。结合CV、GCD 和EIS 测试以及电容贡献公式计算表明,Ni/Co-CN-900 的性能最优,在0.5 A/g 电流密度下,比电容值为273.5 F/g;在10.0 A/g 的超高电流密度下,仍具有135.0 F/g 的比电容。在500 mV/s 大扫描速率下,电容贡献为80.3%,这表明Ni/Co-CN-900具有很好的倍率性能。其次,在10.0 A/g 的电流密度下,经5000 次充放电循环后,比电容仍能保持初始值的93.8%,具有好的循环稳定性。这些优异的性能得益于ZIF-8 衍生物具有超高的比表面积、丰富的孔结构以及独特的多孔碳桥连碳纳米管结构,这种特殊的结构为电解液离子转移过程提供了高速传输通道。同时通过掺杂过渡金属Ni 和Co 增加了其表面石墨烯化缺陷,提高了导电性,以及氮的掺杂形成吡啶N 和吡咯N 为材料提供了赝电容储能。本文结果可为制备储能效率高、稳定性好以及大功率充放电超级电容器提供新的发展思路。