磁性MgFe2O4及其核壳催化剂制备与煤热解性能研究

2022-08-10陈永安周安宁李云龙石智伟贺新福焦卫红

陈永安,周安宁,李云龙,石智伟,贺新福,焦卫红

(1 西安科技大学化学与化工学院,陕西 西安 710054; 2 自然资源部煤炭资源勘探与综合利用重点实验室,陕西西安 710021; 3 陕西煤业化工集团神木天元化工有限公司,陕西 榆林 719319)

引 言

富油煤是指焦油产率在7%~12%的煤炭[1]。我国富油煤资源丰富,储量预测超5000 亿吨[2-3],常规的燃烧利用、气化、液化难以有效发挥其价值,同时也加剧了环境污染和二氧化碳排放等问题。通过热解技术可将富油煤等煤炭资源转变成煤焦油、煤气以及高热值的清洁固态燃料。优质煤焦油产品中的轻质芳烃BTEXN(苯、甲苯、乙苯、二甲苯和萘)等是塑料、合成纤维等化工产品的生产原料[4]。但一般热解的焦油产品产率低,焦油中重质组分含量高,流动性差,油气粉尘易堵塞管路,制约了煤焦油下游加工与利用,也严重阻碍了热解工艺技术的发展进程[5]。为提高焦油产率与品质,选用合适的催化剂对煤进行催化热解是实现富油煤低碳高值转化利用的有效途径之一。

目前,关于煤催化热解的工作主要集中在催化剂开发[6]、热解反应器设计优化[7-8]、热解耦合工艺和反应气氛研究等方面[9]。其中,热解催化剂制备开发已成为研究的热点。Zhang 等[10]研究了Fe2O3对不同煤催化热解产物分布的影响,Fe2O3可增加煤热解产物中烯烃、芳烃等轻馏分的含量。Yang 等[11]采用水蒸气结晶法合成孔径可控的HZSM-5分子筛催化剂,研究了HZSM-5对烷基苯脱烷基的催化作用,其相较于市面HZSM-5具有更高选择性,可达9.91 mg/g。对HZSM-5 负载活性金属Co、Mo、Ni,可使得煤热解液体产物中芳烃含量增加,同时可降低焦油中有机氧含量。这主要是因为活性金属与HZSM-5作用后抑制大分子自由基结合[12-13]。综上,通过金属氧化物催化剂、分子筛及其负载型催化剂研究,人们发现催化剂主要对煤热解过程有机物断键和自由基结合过程发挥催化与调控作用。该类催化剂具有特定孔隙结构、丰富的活性位点等优势。但其大多存在催化作用单一、催化剂难回收、再生利用成本高等问题。近年来,有研究者试图通过磁性功能复合材料研发与应用[14-15],来克服上述问题。

磁性功能材料按照种类可分为软磁材料、硬磁材料及其他磁性材料,而在催化领域主要以非晶态软磁合金研究居多[16-17],如Co-Fe、Fe-Ni、Mg-Fe 等形成的磁性铁氧体催化材料。磁性铁氧体尖晶石材料除了本身结构独特外,还具有磁性响应灵敏等特点,因此,近年来,磁选可回收催化剂的开发受到高度关注[18]。Oladipo等[19]利用共沉淀和煅烧方法制备了磁性CoO-NiFe2O4催化剂,采用外部磁铁将使用后的催化剂回收,以酸/碱洗方法再生,120 min 内染料的脱色率仍可达90%以上。Zhang 等[20]合成MgFe2O4纳米棒用于催化氧化刚果红(CR)溶液,磁选分离回收的催化剂,经蒸馏水洗涤后循环使用5次,仍表现出了良好的磁选分离回收性能。

选用MgFe2O4作为磁性催化剂与磁核,不仅因为其具有良好磁选回收性能,且还具有利于催化反应的晶体结构特点。镁铁氧体晶格中Mg2+全部占据A 位,Fe3+占据B 位,MgFe2O4纳米晶合成过程中阳离子表现出一定亚稳态特性[21]。核壳结构的特点也可能使壳层与MgFe2O4产生相互作用,增加空间电荷的极化[22]。此外,镁铁氧体属于软磁材料,还具有磁性可逆、饱和磁化强度高、成本廉价等优点。考虑到煤催化热解过程复杂、热解温度高、还原性气氛、热解产物组成复杂、粉尘浓度高等因素,在催化剂组成设计过程中,除考虑镁铁氧体磁性和催化剂的活性外,还应考虑催化剂的结构和性能受复杂环境影响可能导致其稳定性降低与使用寿命缩短等问题。Puspitarum 等[23]选择合适SiO2作为涂层材料包覆在基体材料上,不仅能有效控制壳层厚度,也使得磁性纳米粒子表现出良好的分散性。构筑包覆涂层不仅可以提高基体材料使用寿命,也使其在复杂环境中稳定地发挥作用[24]。本课题组[25]曾合成出了Mo/HZSM-5@SiO2@Fe3O4核壳结构催化剂,并在补连塔富油煤热解过程中验证了构筑SiO2包覆层可有效减轻催化剂中毒,延长其寿命,但Fe3O4仍存在热稳定性差等问题。

因此,针对煤热解过程中焦油品质低、磁性催化剂磁热稳定性低等问题,本文结合镁铁氧体结构性质与HZSM-5 对煤热解过程中焦油的轻质化作用,构思设计系列以MgFe2O4磁性功能组分、HZSM-5 催化剂活性组分、SiO2作为隔热保持涂层的磁性复合材料催化剂。以补连塔富油煤为样品,开展MgFe2O4系列核壳磁性催化剂制备及其煤催化热解特性研究。采用振动样品磁强计(VSM)、XRD、SEM、FT-IR、GC/MS、ICP、TG 和激光 粒度分析仪等对MgFe2O4系列磁性催化剂的磁热稳定性、结构以及催化热解特性和回收再生性能进行探究,以期对富油煤低碳高值转化利用提供理论和实践指导。

1 实验部分

1.1 原料

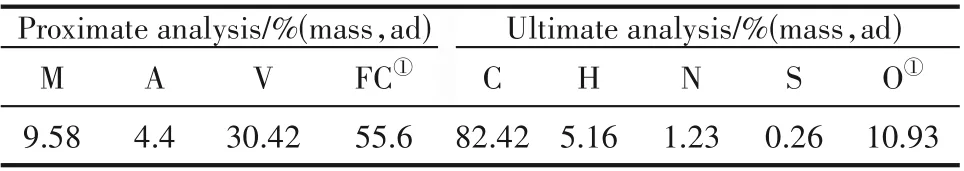

煤样采自内蒙古补连塔煤矿(BLT-coal)。按照煤样的制备方法(GB 474—2008)制备煤质分析样品。实验煤样的粒径为0.18~0.25 mm,将煤样自然通风干燥48 h,置于干燥器中备用。煤的工业分析与元素分析如表1所示[25]。

表1 补连塔煤的工业分析与元素分析Table 1 Proximate analysis and ultimate analysis of BLT-coal

按照GB/T 1341—2007,在GDW-Q 型多功能低温干馏仪上对煤样进行格金干馏实验,并进行了测试结果计算。计算结果为:BLT-coal 煤600℃条件下,半焦、焦油、热解水、气体与损失的产率分别为75.6%、6.1%、5.6%、12.7%,其中气体与损失是通过差减法求得。

1.2 催化剂的制备

1.2.1 MgFe2O4的制备 采用溶胶-凝胶法制备立方尖晶石结构的MgFe2O4。具体实验步骤如下:按摩尔比1∶2 称取硝酸铁和硝酸镁,然后加入一定量的去离子水,搅拌混合。将上述溶液水浴加热至60℃,加入0.09 mol 酒石酸,混合均匀后,加入氨水,调节溶液pH 为5;将混合液在75℃下搅拌24 h 得到湿凝胶;将湿凝胶置于鼓风干燥箱内,110℃下干燥48 h,得到干凝胶;将干凝胶研磨成粉末,放入马弗炉内,以25℃/min的升温速率在400℃下保持1 h;将产物研磨成粉末,再次放入马弗炉,以25℃/min的升温速率在700℃下保持2 h,得到红棕色MgFe2O4,并放置于干燥器中备用。

1.2.2 MgFe2O4系列核壳催化剂制备 采用Stöber

法[26]制备MgFe2O4@SiO2,具体方法如下:取1 g 所制备的MgFe2O4,加入去离子水和无水乙醇,超声30 min,再缓慢滴加正硅酸乙酯,搅拌,干燥,焙烧即可制得;MgFe2O4@SiO2@HZSM-5 制备过程中,先量取TPAOH/TEOS/EtOH/H2O(摩尔比为0.25∶1∶4∶10),配制HZSM-5 合成液[27],在60℃下搅拌2 h,加入MgFe2O4@SiO2至HZSM-5 合成液中调节pH≈8 进行水热反应,反应后经干燥焙烧即可完成MSH 制备。将所制备的催化剂置于干燥器中保持干燥备用。上述MgFe2O4系列催化剂制备流程如图1所示。

图1 MgFe2O4系列催化剂制备流程Fig.1 Preparation process of MgFe2O4 series catalyst

1.3 催化剂表征

催化剂的形貌分析是在德国ZEISS Gemini300型扫描电镜(SEM)上进行的。分析条件:加速电压为0.02~30.00 kV。在日本岛津公司的Mini Flex 600 型X 射线衍射仪上,对催化剂及再生催化剂进行XRD表征,光源为X 光管铜靶(CuKα),石墨单色器滤波,λ为0.15404 nm,管压为30 kV,管流为10 mA,步宽为0.012°,扫描步长为0.15°,扫描时间为100 s,扫描范围2θ为20°~80°。采用美国麦克公司Micromeritics ASAP2460 型自动物理吸附仪测定催化剂及再生催化剂的比表面积、孔容,测试条件为:在200℃下脱气6 h,然后在-196℃,相对压力P/P0=0~1 范围内进行氮气吸脱附测试,孔径、孔体积按照BJH 法计算,比表面积按照BET法计算。采用美国量子设计公司的PPMS-9型的VSM 对催化剂及再生催化剂进行磁性分析,测试条件:磁场范围±3 T,测试温度2~800 K,室温测量灵敏度为5×10-7emu,极头直径为5 cm,测量的范围为5×10-7~103emu。采用德国布鲁克公司Tensor27型傅里叶变换红外光谱测定催化剂的官能团结构特征,测试条件为:用KBr 压片法制样,光谱仪分辨率为4 cm-1,扫描次数为32 次,测定范围为4000~400 cm-1,DTGS检测器(氘化硫酸三甘肽)。采用美国Varian 公司715-ES 型的电感耦合高频等离子体发射光谱仪(ICP-AES)对新鲜煤样与催化剂中铁元素进行定量分析,测试时用浓硝酸与双氧水7∶1的比例对样品进行消解,消解后稀释定容到一定浓度再进行检测。催化剂粒度分布使用LS230/VSM+激光粒度分析仪进行测定,粒径测定范围选择在1~200 μm,测试时长60 s。催化剂积炭量测定选择集成热分析仪(STA 449C)进行测试,将反应后的样品研细后取10 mg,在空气(30 ml/min)气氛下以10℃/min的速率从室温加热到800℃计算积炭量。

1.4 催化剂磁热稳定性实验

以700℃、25℃/min 条件下制备的MgFe2O4为代表,考察热处理次数对磁性催化剂结构与饱和磁强度的影响。热处理方法如下:称取一定量的MgFe2O4样品,将其置于瓷舟内,放入马弗炉内,在空气气氛下,以10℃/min 的升温速率加热到700℃,焙烧2 h,待冷却到室温,取出少量样品留样,再将剩余样品放回马弗炉内,重复上述步骤,得到不同热处理次数样品,接着对样品进行VSM和XRD分析。

1.5 催化热解性能评价

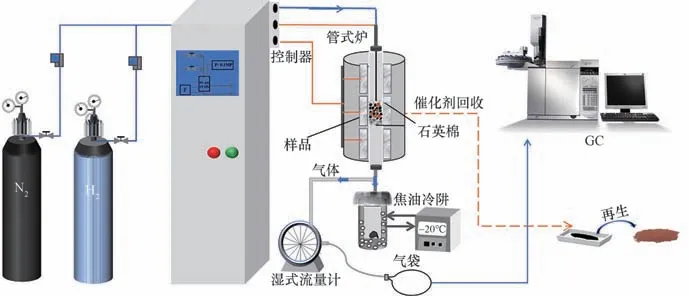

1.5.1 热解实验 采用图2所示实验装置对磁性催化剂进行评价。固定床石英反应管内径15 mm,长度550 mm。催化热解实验中每次使用煤样10.00 g,催化剂1.00 g。在前期探索实验中,发现催化剂粒度对煤的催化热解过程有影响,催化剂粒度越小,越能有效提高煤与催化剂接触面积,也有利于油气的催化。但催化剂的粒度太细,会影响催化剂的回收效果,也会增加积炭量。因此,催化剂粒径选取0.048~0.075 mm。将煤样与催化剂物理混合均匀后置于石英管中。实验采用程序升温,升温速率10℃/min,热解终温为650℃,待温度达到650℃后保持反应1 h。升温前先用载气N2置换反应装置中空气5 min,并进行装置气密性检查,最终使载气流量稳定在100 ml/min后启动实验装置。升温过程中反应管温度达到200℃时开始收集煤热解所产生的气体,在煤催化热解的过程中,焦油会随载气进入冷却泵内的收集罐内,冷凝形成油水混合物,采用GB/T 480—2010 进行焦油脱水得到热解焦油质量和水的质量。催化剂的催化热解反应性用焦油产率评价。产率计算公式如下。

图2 实验装置Fig.2 Experimental apparatus

半焦产率:

式中,m、mchar、mwater、mliquid、mcoke分别指干燥煤样、半焦、热解水、液体产物、催化剂积炭的质量,g;A、M分别指煤样中的灰分和水分质量分数;Yg为煤样格金干馏焦油产率,%(质量)。催化剂的积炭质量根据热重测定结果进行计算。且每组热解实验进行3次平行实验,对产物半焦、焦油、水及气体的产率进行误差分析,计算它们的相对平均偏差,分别为0.24%、0.28%、0.96%、0.85%,数据与平均值偏差较小,实验的可重复性较好。

1.5.2 焦油GC/MS 分析 本实验采用美国Agilent公司的7890A GC-5975C MS 型气相色谱-质谱对热解产物焦油进行了GC/MS 分析。分析条件为:色谱柱采用安捷仑HP-5MS 毛细管柱,30 m×250 μm×0.25 μm;载气为氦气;色谱柱箱采取程序升温,初始温度为55℃,保持4 min,然后以4℃/min 升温至90℃,保持1 min,以3℃/min 升温至170℃,保持1 min,最后,以3℃/min 升温至300℃,保持10 min;EI源,电子能量为70 eV。

1.6 催化剂回收与再生过程

磁性催化剂的回收再生过程的概念流程如图3所示。经热解反应后,采用磁选机对磁性催化剂与半焦的混合物进行磁选分离,以回收催化剂。回收催化剂经焙烧再生后,再循环使用。在本实验中,磁性催化剂的回收是采用小磁铁进行的,将催化剂与半焦的混合物铺展在样品纸上,用小磁铁吸取磁性催化剂,以达到与半焦的分离,该方式对一定粒度范围的磁性材料具有良好的回收效果。在回收率计算时,回收催化剂的量是通过催化剂的ICP分析数据,减去回收磁性催化剂中,煤所含铁磁性物质的量进行计算的。结果表明,用小磁铁磁选分离0.45~0.60 mm 粒径范围的磁性催化剂时,磁选回收率可达95%以上。

图3 磁性催化剂催化热解回收再生过程概念流程图Fig.3 Schematic diagram of magnetic catalyst catalytic pyrolysis recovery and regeneration process

2 结果与讨论

2.1 催化剂表征分析

2.1.1 扫描电镜(SEM)表征分析 磁性催化剂的

SEM 如图4所示。由图可知,未经包覆的MgFe2O4氧化物表面呈不规则细颗粒块状[图4(a)],SiO2包覆后的颗粒表面较为光滑平整、致密[图4(b)];由图4(c)可以看出有许多纳米颗粒团簇在催化剂表面,这是因为MgFe2O4@SiO2上负载HZSM-5分子筛而形成的包覆层。

图4 磁性催化剂的SEM图Fig.4 SEM images of magnetic catalyst

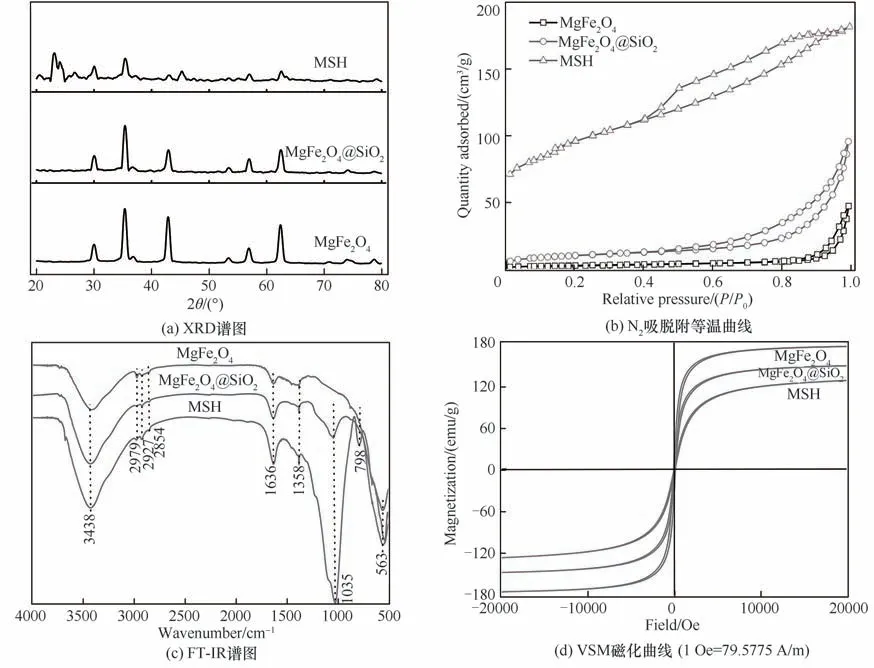

2.1.2 X 射线衍射(XRD)表征分析 图5(a)为磁性催化剂的XRD 分析结果。由图可知,MgFe2O4的特征峰在2θ为30.15°、35.52°、37.15°、43.17°、53.56°、57.09°、62.69°、71.13°、75.18°、79.16°出现。MgFe2O4包覆SiO2后衍射峰与标准卡片(JCPDS73-2410)中MgFe2O4的衍射峰对比,除了在2θ为71.13°、75.18°、79.16°处未出现外,其余特征峰均出现了。这是由于SiO2包覆在MgFe2O4表面,形成了SiO2致密的包覆涂层,而导致原本属于MgFe2O4的部分特征峰会被掩盖和削弱[28],在MSH 的XRD 谱图中,在2θ为23°~25°和45°~46°出现了区别于MgFe2O4的HZSM-5 特征衍射峰,也由于包覆HZSM-5后,催化剂的壳层厚度增加,MgFe2O4衍射峰被明显减弱或掩盖。而这也间接表明HZSM-5和SiO2能够包覆在MgFe2O4上。

图5 磁性催化剂的XRD谱图、N2吸脱附等温曲线、FT-IR谱图和VSM磁化曲线Fig.5 XRD patterns,N2 adsorption and desorption isotherm curve,FT-IR spectra and VSM magnetization curve of magnetic catalyst

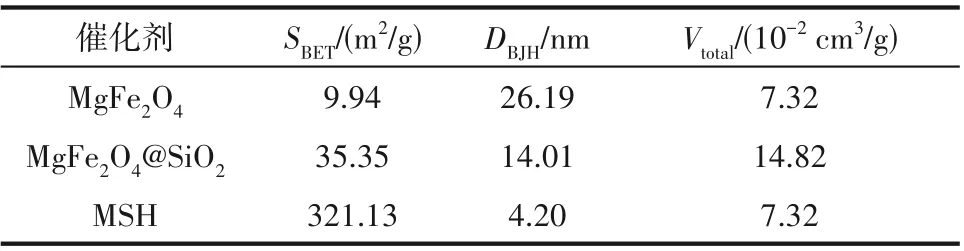

2.1.3 N2吸附-脱附分析和孔径分析 图5(b)为MgFe2O4、MgFe2O4@SiO2和MSH 催化剂的N2吸脱附等温曲线。表2相应列出了催化剂的比表面积和孔结构参数。根据IUPAC 分类,其中MgFe2O4和MgFe2O4@SiO2的N2吸脱附等温曲线属于Ⅲ型等温线,呈墨水瓶状孔结构;MSH 的N2吸脱附等温曲线属于Ⅱ型等温线,呈圆柱形孔,这可能是由于酸性条件下HZSM-5 分子筛生长在MgFe2O4@SiO2表面[29],使其表面范德华力增加,形成了多分子层吸附层。

由表2 可知,MgFe2O4的比表面积最小,包覆SiO2后比表面积增加。这是由于MgFe2O4表面经SiO2包覆后,形成了一层保护层,SiO2隔离保护层具有一定孔隙所致。在最外层包覆HZSM-5 后,可以明显地看出比表面积又有较大幅度增加,这是由于HZSM-5 分子筛发达孔隙结构所导致的。此外,包覆后的催化剂孔径都呈规律性减小,其中MSH 孔径最小,仅4.20 nm。

表2 磁性催化剂的比表面积和孔结构参数Table 2 Specific surface area and pore structure parameters of magnetic catalyst

2.1.4 红外光谱(FT-IR)表征分析 图5(c)给出了磁性催化剂的FT-IR 分析结果。可以看出,MgFe2O4的红外谱图在波长563 cm-1处吸收带为四面体的振动 峰[18,30];MgFe2O4@SiO2在1035 cm-1处 出 现 较 强 的Si—O 吸收峰。这进一步证明了SiO2包覆在MgFe2O4的表面。MSH 的红外谱图在798 cm-1处出现属于分子筛HZSM-5的官能团振动峰。综合分析上述多种结果可知,采用前文所述方法成功制备了磁性核壳催化剂MgFe2O4@SiO2和MSH。

2.1.5 振动样品磁强计(VSM)分析 图5(d)为MgFe2O4、MgFe2O4@SiO2和MSH的VSM磁化曲线。所有样品均表现出超顺磁性,饱和磁化强度随包覆厚度的增加而降低,MgFe2O4的饱和磁化强度最大达到181.50 emu/g。这是由于经SiO2包覆后,包覆层具有一定的厚度,包覆层与磁性载体表面形成Si—O—Fe键,降低了MgFe2O4的磁性[31],使得催化剂整体的饱和磁化强度降低为161.90 emu/g。经进一步包覆后的MSH的饱和磁化强度降低为128.20 emu/g。这表明SiO2和HZSM-5包覆对磁强度有重要影响。SiO2包覆导致饱和磁化强度下降程度小于HZSM-5包覆后导致饱和磁化强度下降程度。显然,控制包覆层厚度和致密性是减少包覆过程对MgFe2O4磁化强度影响的关键。

2.2 催化剂磁热稳定性分析

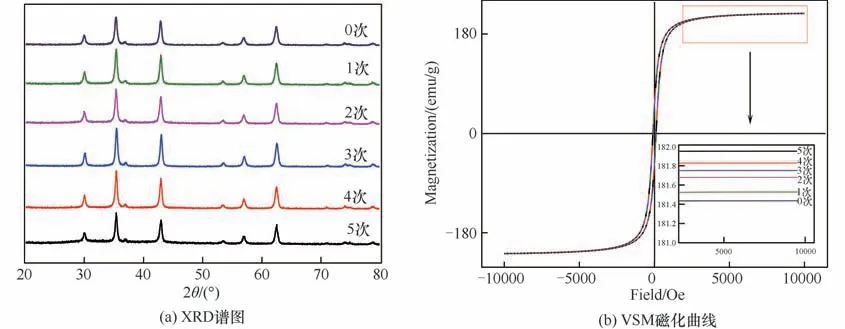

通过XRD 和VSM 表征分析了热处理次数对MgFe2O4结构和磁性的影响,结果如图6 所示。由图6(a)可知,经不同热处理次数后,热处理样品仍保持在2θ为30.15°、35.52°、37.15°、43.17°、53.56°、57.09°、62.69°、71.13°、75.18°、79.16°处出现与标准卡片中MgFe2O4一致的特征峰。同时,在热处理后,MgFe2O4的回收率一直保持100%,未受到热处理的影响。从XRD 谱图中可以看出MgFe2O4的结晶度也基本不受热处理次数的影响。

从图6(b)可以看出,所有样品均表现出超顺磁性,饱和磁化强度都达到180.00 emu/g 以上,且从局部放大图可以看出随热处理次数的增加,饱和磁化强度具有增加趋势。当热处理5 次后,MgFe2O4的饱和磁化强度最大为181.98 emu/g,与新鲜MgFe2O4相比,增加了0.48 emu/g。综上,在空气气氛和重复热处理的条件下,MgFe2O4在结构和磁性方面表现出良好的磁热稳定性。

图6 MgFe2O4的XRD与VSM分析Fig.6 XRD and VSM analysis of MgFe2O4

2.3 磁性催化剂的催化热解研究

2.3.1 对产物分布的影响 磁性催化剂对煤热解产物分布的影响如表3 所示。由表可知,在N2气氛下(以下不做特别说明所有讨论情况均指在N2气氛条件下),就焦油产率而言,所有磁性催化剂均能有效提高热解的焦油产率。基于提高焦油产率大小,磁性催化剂活性大小顺序为MSH>MgFe2O4>MgFe2O4@SiO2,活性最佳的MSH焦油回收率为格金焦油回收率的2.4倍。

由表3 可进一步观察到,有催化剂条件下,半焦、气体和水的产率都呈现不同幅度的降低。这表明催化剂可以抑制油气的结焦,以及油气二次分解形成气体和水产物的反应发生。从上述3种催化剂的提高油产率和抑制油气二次分解或结焦的效果来看,SiO2包覆使MgFe2O4@SiO2催化活性下降,进一步证明了MgFe2O4是煤催化热解活性组分;MSH 表现出更高的催化活性,并且高于HZSM-5 的催化活性[32],这表明,MSH 催化剂中,MgFe2O4通过SiO2包覆层与HZSM-5发生了一定的协同催化作用。在后面的焦油组成分析中也发现了同样现象,关于其作用机制还需要进一步探究。

表3 磁性催化剂对热解产物分布的影响Table 3 Effect of magnetic catalyst on distribution of pyrolysis products

2.3.2 对焦油组成的影响 为了进一步探讨磁性催化剂对煤热解焦油品质的影响,对3 种不同催化剂与富油煤热解得到的焦油进行了GC/MS 分析,确定出200 多种物质。为了便于研究,在GC/MS 对焦油组分进行分析基础上,按物质性质,将焦油分成苯类、酚类、脂肪烃类、稠环芳烃类以及其他五个类别,不同催化剂上BLT-coal 热解焦油组分含量结果如表4所示。

由表4可以看出,与BLT-coal原煤热解相比,磁性催化剂存在条件下,BLT-coal 热解产物中苯类和脂肪烃类含量均不同程度增加,稠环芳烃和其他组分含量均下降明显。在磁性催化剂上,煤焦油产率不仅增加了,而且焦油品质也显著提高了。就提高焦油品质而言,催化剂活性顺序为:MSH>MgFe2O4>MgFe2O4@SiO2。包覆SiO2后MgFe2O4活性有所降低,然而再负载HZSM-5 后,其对油品的催化活性似乎被“激活”了,而这说明HZSM-5 不仅对热解挥发分产生了催化作用,还可能发挥某种协同作用[33]。MSH 将焦油中苯类和脂肪烃类的含量分别提高到了4.12%和23.53%,而单纯HZSM-5 在前面研究中[25],氢气条件下其也仅使苯类和脂肪烃类的含量达到2.34%和16.78%。从包覆的物质结构上分析,由于SiO2的包覆可能与镁铁尖晶石表面的Fe 作用形成Si—O—Fe 键[34],从而导致表面负载的HZSM-5和MgFe2O4经SiO2保护层产生了协同催化效应。

表4 不同催化剂上BLT-coal热解焦油组分含量Table 4 Content of BLT-coal pyrolysis tar on different catalysts

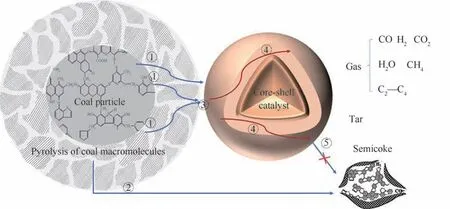

2.3.3 催化剂的催化热解机理 基于目前实验数据,结合文献上有关煤热解机理的研究结果[35-36],本文提出了图7所示的磁性催化剂催化热解机理。在热解温度下,煤粒表面温度较高,最先发生煤大分子的裂解反应,随热解时间延长,煤粒内部温度升高,也相应发生煤大分子裂解反应,所产生的油气经煤粒或半焦的孔道裂隙由内向外扩散逸出煤粒[37-38](反应途径①),同时煤大分子自由基部分发生缩聚脱氢反应形成半焦(反应途径②);催化剂与煤粒接触界面上,也可能发生催化裂解反应(反应途径③);进一步发生催化裂解反应(反应途径④),最终形成高品质轻质油和煤气。由于催化剂与煤样粒径相差较大,催化剂与煤粉物理混合后,基于

图7 磁性催化剂催化热解机理①煤常规裂解及油气内扩散过程;②煤常规热解生成的自由基之间的缩聚脱氢形成半焦;③煤大分子界面催化裂解形成油气;④油气扩散与催化裂化反应形成轻质油及煤气;⑤裂解自由基二次缩聚形成半焦或在催化剂表面积炭Fig.7 Catalytic pyrolysis mechanism of magnetic catalyst

紧密堆积原理,结合煤与催化剂颗粒之间的界面黏附作用等,推测“煤粒应该是浸在催化剂的‘海洋’中”。煤热解过程中,煤粒中心温度低,表面温度高,煤粒中心产生的挥发分仅受煤中固有矿物质和孔结构传质的影响,当其逃逸出煤外表面时,就会受外扩散的影响。这时煤粒周围填充分布着大量的磁性催化剂,其大部分在扩散过程必然会经过催化剂进行扩散,从而受到催化剂的影响。这一过程及作用类似于煤样与催化剂两段式组合装填的固定床热解过程,挥发分外扩散过程推测其大部分是会经过周围催化剂的表面或者内部孔道,发生类似于煤样与催化剂两段式组合装填的催化热解反应,如陈冠益等[39]在两段式固定床芦竹催化热解和Zhang等[40]生物质热解过程。磁性催化剂的存在,抑制了常规热解反应过程中,油气二次缩聚成半焦的反应[5](反应途径⑤),降低了半焦表面积炭,使得半焦产率下降,焦油的产率提高。这也可从磁性催化剂的结构与催化作用分析中找到原因。镁铁尖晶石结构中的Fe 及晶格氧的数量是煤催化热解的决定因素,尖晶石结构中Mg-O 四面体和Fe-O 八面体所形成配位结构中,Fe 位于晶格面上,Mg 位于四面体中心,Mg-Fe 八面体配位结构使得铁离子容易进行电子转移,进而发挥催化作用[41-42]。催化反应过程中半焦产率明显低于非催化热解过程中半焦产率正好说明了这一作用。镁铁尖晶石磁性催化剂在热解过程中不仅表现出部分铁基催化剂的提质效果,通过包覆得到的核壳结构MSH 磁性催化剂由于对HZSM-5 分子筛的引入,分子筛表面有丰富的酸性活性中心,也可促进小分子直链烃与小分子化合物结合生成油[43],从而对初级热解油气组分的催化裂化提质产生了良好的协同促进作用。由表4可知,MSH 和MgFe2O4催化作用相比而言,MSH 热解焦油成分中苯类含量更高,表明HZSM-5 有助于提高焦油中轻质组分的产率。

2.4 催化剂再生研究

2.4.1 催化剂再生 催化剂再生方法的选择不仅与催化剂本身结构性质有关,还与其表面积炭程度等有关,经热重分析发现反应后MgFe2O4、MgFe2O4@SiO2、MSH 三种催化剂上的积炭量分别为4.03、4.99、6.97 mmol/g,将MSH 和MgFe2O4@SiO2积炭量对比发现,负载上一层HZSM-5 后MSH 积炭量增幅较大,这可能是MSH 最外层的HZSM-5 孔隙结构发达,导致其积炭量最大。为了除去回收的磁性催化剂表面黏附的焦油、煤尘、积炭等,采用氧化焙烧再生法进行催化剂的再生。再生过程的温度、升温速率及气体流速对再生脱炭效果影响明显[44],通过对这三个因素的探究,最终确定系列磁性催化剂在固定床中以10℃/min升温速率加热至700℃,并保持1 h,空气流速控制100 ml/min,进行氧化焙烧再生。以MgFe2O4、MSH 催化剂为例,对催化剂进行了激光粒度分析。结果表明,MgFe2O4和MSH 反应前、反应后及再生催化剂的平均粒径分别为29.63、53.14、34.42 μm 和23.25、29.41、29.16 μm。通过比较可以发现,MgFe2O4经过包覆改性后得到的MSH 催化剂有更强的抗积炭能力,并且两种催化剂的表面积炭经空气中焙烧再生后,基本上都可以得到脱除,相对而言在相同再生条件下MSH 表面积炭较难脱除,这可从再生MSH 的焦油产率下降较多得到证明。反应后催化剂的粒度明显增加也可能与催化剂颗粒团聚有关。对于磁性催化剂积炭及再生问题,后续将对其进行更深入的专题研究。

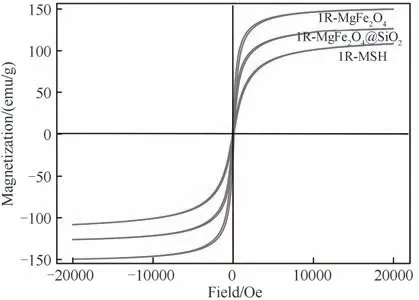

2.4.2 再生催化剂VSM 磁性分析 为了表征再生磁性催化剂的磁性特征,对其进行了VSM 磁化分析,图8 为再生催化剂VSM 磁化曲线。由图8 可以看出再生磁性催化剂仍表现出超顺磁性,但是与新鲜催化剂相比,再生磁性催化剂的饱和磁化强度均有不同程度的下降,再生催化剂1R-MgFe2O4、1RMgFe2O4@SiO2、1R-MSH 饱 和 磁 化 强 度 分 别 为149.53、135.95、109.38 emu/g。磁性催化剂磁强度下降的主要原因可能与煤热解过程的复杂环境有关,由于MgFe2O4在热解温度下表现出良好的磁热稳定性(图6),因此可推断,这可能与热解过程中还原性气体的还原作用有关。从不同催化剂再生后磁性下降程度与催化剂的包覆结构关系也进一步证明了这一点。将再生催化剂饱和磁化强度与前面对应的新鲜催化剂的饱和磁化强度分析结果比较,可以发现,1R-MgFe2O4的磁性下降最大,而经SiO2包覆后的核壳催化剂的饱和磁化强度下降较小。这一实验结果说明了SiO2包覆层可有效保护磁核免受煤热解过程中复杂环境条件的影响。

图8 再生催化剂VSM磁化曲线Fig.8 VSM magnetization curve of regenerated catalyst

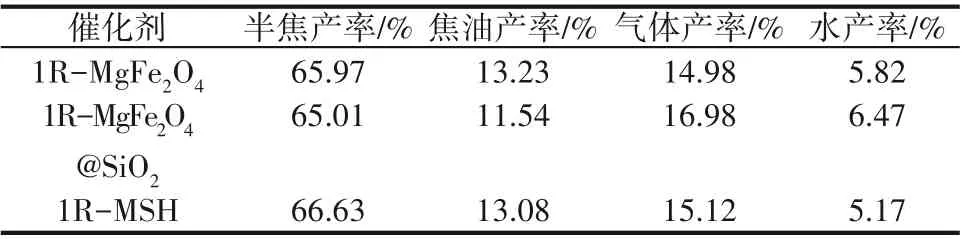

2.4.3 再生催化剂的催化热解性能 为了进一步研究再生磁性催化剂对BLT-coal 的催化热解性能,仍在图2 所示的装置上开展再生催化剂的评价,结果如表5 所示。将表5 与表3 比较,可以看出,再生磁性催化剂仍能有效提高焦油的产率。催化剂再生后的活性有一定差异,三种再生催化剂热解的焦油产率保持率顺序为:1R-MgFe2O4@SiO2>1RMgFe2O4>1R-MSH,这说明包覆SiO2后对MgFe2O4确实起保护作用,能使催化活性保持相对稳定。1RMSH 催化活性保持率虽比较低,但比原煤热解焦油产率仍提高了3.61%。而半焦、气体、水产率,相较于新鲜MSH 的产物产率都出现了回升。结合表2孔结构分析结果,主要因为核壳结构催化剂的比表面积较大、孔径较小,外层的HZSM-5 分子筛比1RMgFe2O4表面积炭更严重[45],这也是1R-MSH 催化效果降低的原因之一;在相同再生条件下,1R-MSH 再生效果不佳。

表5 再生磁性催化剂对热解产物分布的影响Table 5 Effect of recovery of magnetic catalyst on distribution of pyrolysis products

3 结 论

(1)采用溶胶-凝胶法制得了MgFe2O4前体,经700℃下焙烧制备出了尖晶石结构的镁铁氧体催化剂;以MgFe2O4为磁核,制备出了具有核壳结构的磁性催化剂MgFe2O4@SiO2、MSH,其中MgFe2O4的磁性最强,饱和磁化强度达到了181.50 emu/g,具有磁性强、磁热稳定性好、热解过程结构稳定等特点。核壳结构催化剂具有更佳的磁热稳定性和催化活性。

(2)MgFe2O4系列磁性催化剂对BLT-coal 催化热解效果显著。核壳结构MSH 催化剂作用下,其焦油回收率为格金干馏焦油回收率的2.4 倍;同时,也使焦油中脂肪烃类和苯类含量增加约2 倍,稠环芳烃和其他含量下降9.8%和3.8%,增油提质的效果明显。

(3)结合MgFe2O4系列催化剂的结构特点及其对煤热解产物分布及组成的影响规律,提出了磁性催化剂的催化热解机理,揭示了MgFe2O4系列磁性催化剂可提高BLT-coal 热解焦油产率与品质的原因。

(4)MgFe2O4系列磁性催化剂的磁性响应灵敏,可通过简单的磁选方法进行回收,在合适粒度范围内磁选回收率可达到95%以上。催化剂可在空气气氛700℃下焙烧再生,再生催化剂仍能使煤催化热解焦油产率保持13% 以上。未来还需要对MgFe2O4系列磁性催化剂的失活与再生过程做更深入的研究。