粒子分离器复杂热气防冰问题的网格划分研究

2022-08-06徐弘历

徐弘历

(中国航发湖南航空动力机械研究所,湖南 株洲 412002)

直升机在沙漠、沿海等恶劣环境中起飞和降落时,发动机一旦吸入大量的沙土、灰尘和水滴,将会对压气机和涡轮等转子叶片造成损伤,堵塞空气系统流路,降低发动机寿命,严重时引发飞行事故。因此,在涡轴发动机进口前安装粒子分离器来减少杂质的吸入是十分必要的。

整体式粒子分离器因其结构紧凑、维护性好和砂尘分离性能好,在全世界众多涡轴发动机上使用,如美国GE 公司T700 和T800 系列涡轴发动机。整体式粒子分离器利用壁面反弹原理来合理配置鼓包和外壁曲面形状来达到清除砂粒作用。含砂气流在流经鼓包时,因鼓包壁面较大曲率的驼峰状变化,气流偏转较大,砂粒在离心力作用下甩向外壁,最终依靠惯性进入清除流道。整体式粒子分离器根据进口段是否安装有带预旋角度的叶片,分为预旋式和无旋式两种类型。预旋式粒子分离器进口段安装了带预旋角度的叶片,可一定程度增加含砂粒气流的切向速度,提高了砂粒甩到外壁面所需的离心力。而无旋式粒子分离器主要依靠流道型面的优化配置来达到较高的砂粒分离效率,并且结构简单、重量小以及成本低等优点,应用和研究价值比较广泛。

国内外对整体式粒子分离器开展了大量研究,主要围绕优化壁面形状来提高分离效率和粒子壁面的反弹特性两方面[1-3]。但整体式粒子分离器除砂尘分离性能外,其进气防冰功能也是重要考核指标,直接影响发动机高原、高寒和其他结冰环境适应能力。目前粒子分离器防冰方法趋于成熟,但大多是以试验为研究手段。STIEFEL[4]对T800 涡轴发动机的进气支板积冰现象进行了大量试验研究。杨军等[5]对某发动机进口支板进行防冰试验表明内部流通热气能有效防止进气结冰。试验存在周期长和费用高的缺点,并且较少的试验数据也很难指导防冰方案论证和优化设计。而数值模拟技术飞跃发展,张敏等[6]数值研究整体式粒子分离器进口支板的积冰特性,表明99.4%的过冷水滴进入清除流道,但主流道进口支板有明显结冰。

综上所述,鲜有人对粒子分离器的防冰能力进行较为精确的数值模拟研究。着手采用数值模拟研究粒子分离器防冰能力的难点,在于其本身内部结构复杂性、边界多样以及流动换热问题耦合情况,往往很多学者在复杂网格划分方面就已止步,采用极简边界处理。因此本文通过深入剖析某型无旋式粒子分离器功能结构特点,提出了多气路分区和高效拓扑相结合的方法,对精确化防冰数值模拟中高质量网格划分有一定指导意义。

1 研究对象

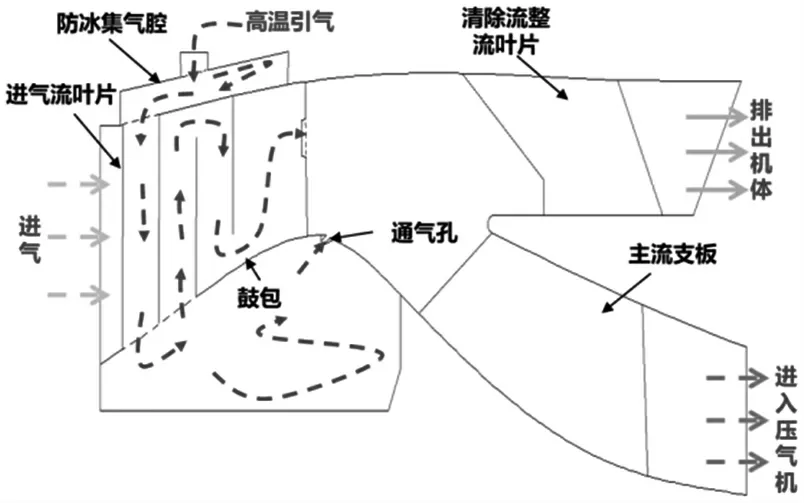

研究对象为如图1 所示的粒子分离器,流道呈弯曲分叉型式。进气通道周向对称设置5 个NACA 对称叶型叶片,为进气流叶片,叶片内部采用迂回复杂气腔设计,连通进气机匣环壁面集气腔,对进口气流起不到预旋作用;主气流通道5 个中空NACA 叶型厚支板;清除通道设置12 个大刀型整流叶片,与主气流支板非均匀周向布置;雨水台阶处存在周向均布通气孔。

图1 整体式粒子分离器基本构型及气路图

防冰热气来源于压气机压缩气体,高温引气从进气机匣外侧孔进入并充满防冰集气腔;在从内侧壁面开口进入进气流叶片前缘,该前缘是最有可能结冰区域,需要重点防护。由前缘进入鼓包内部的热气又分两路最终进入流道,一部分在进气流叶片中迂回流动,保证叶身与热气充分换热,最后经尾缘方形口流出,其余部分在鼓包内的空腔中堆积,通过雨水台阶处细小通气孔冒出。

2 网格划分

由于粒子分离器结构复杂,同时满足气路采用结构化网格来保证后续热分析数值模拟精度的要求,网格划分包含气路和固体两个部分,拟定采用精细分区方法。结合区域的材料和功能等不同,气路区域分为进气流叶片+环向集气腔+鼓包前部、进气流前通道、进气流后通道+细小通气孔+鼓包后部和主流+清除流,共计四个区域,分别称为第一至第四气路区;固体区域分进气通道固体区域和主通道+清除通道固体区域,分别称为第一和第二固体区。网格划分采用ICEM 商业软件,结构化网格质量控制在0.2 以上。

2.1 第一气路区

第一气路区结构较复杂,构建拓扑难度非常大,存在环腔、迂回通道和多处出入口,且连通位置存在较大弧度的倒圆角;此外该气路区存在一处热气进气口和测量孔。总体上该区域呈基本对称,因此采用旋转方式构建进气流叶片热气结构拓扑以提高效率。由于存在热气进气口及测量孔,分三次旋转拓扑,旋转角度为72°。针对非对称结构,网格划分通过拉伸和切除拓扑块等方法处理。第一气路区网格划分拓扑结构如图2 所示,对支板前后缘和狭小空间网格进行了加密处理。

图2 第一气路区拓扑结构及网格

2.2 第二气路区

第二气路区呈轴向对称,流道内仅有5 个周向均布支板外廓,无其他特殊结构,因此采用周期性拓扑结构,旋转角度为72°。第二气路区网格划分拓扑结构如图3 所示,对支板前后缘网格进行了加密处理。

图3 第二气路区拓扑结构及网格

2.3 第三气路区

第三气路区呈轴向对称,流道内仅有40 个周向均布通气孔,无其他特殊结构,因此采用周期性拓扑结构,旋转角度为9°,该拓扑结构包含单个小孔拓扑、进气流后通道拓扑和鼓包后部拓扑。第三气路区网格划分拓扑结构如图4 所示。

图4 第三气路区拓扑结构及网格

2.4 第四气路区

第四气路区清除流整流叶片和主流支板大小各不相同,且非周向均匀布置,需根据叶片位置及叶片形状搭建拓扑,无法建立周期性拓扑结构,采用整体拓扑。第四气路区网格划分拓扑结构如图5 所示,对支板前后缘网格进行了加密处理。

图5 第四气路区拓扑结构及网格

2.5 整个气路区

根据划分出的不同区域网格模型拼接出的粒子分离器主流通道的网格节点分布如图6 所示,不同区域之间通过交界面连接,拼接后粒子分离器气路区网格数量约1 500 万,网格质量0.2 以上见表1。

图6 整个气路区拼接网格

表1 气路区网格划分方法及网格量

2.6 整个固体区

通过热气加热流道和叶片的方法来防止或消除流道表面积冰,而热气与冷气之间热量交换通过叶片固体导热实现。为后续准确模拟流道区域内温度变化和对固体区域传热情况进行求解计算,在充分考虑实际模型不同区域壁厚设计基础上,对固体区进行适当简化。固体区曲面依然较多,厚薄不均,狭小空间多,在保证网格密度前提下,采用非结构化网格划分,如图7 和图8 所示。

图7 进气通道固体区域网格节点分布

图8 主通道+清除通道固体区域网格节点分布

3 结论

按照粒子分离器区域材料和功能等不同,气路区域分为进气流叶片+环向集气腔+鼓包前部、进气流前通道和进气流后通道+细小通气孔+鼓包后部等四个区域,固体区域分进气通道固体区域和主通道+清除通道固体区域,该分区方法有效降低热气防冰结构的网格划分难度;建立了高效拓扑,将复杂防冰问题的网格质量控制在0.2 以上。