冻融循环与热老化交替作用下天然橡胶力学性能试验

2022-08-05洪迪甫马玉宏赵桂峰

洪迪甫, 马玉宏, 赵桂峰

(1. 广州大学 工程抗震研究中心,广州 510405; 2. 广东省地震工程与应用技术重点实验室 工程抗震减震与结构安全教育部重点实验室,广州 510405;3. 广州大学 土木工程学院,广州 510006)

随着隔震技术的发展与推广,目前我国已有各类减隔震建筑10 000余幢,其中有相当多的建筑位于中国北方(华北、西北、东北)地区。隔震建筑中的关键构件橡胶隔震支座由多层均匀分布的橡胶与钢板组成,其性能的好坏直接影响着隔震作用的发挥和结构的安全可靠度。而橡胶隔震支座中的橡胶材料性能将直接影响着支座的性能。据资料显示[1],橡胶材料在很高的温度下会出现降解的现象,降低其力学性能,中等高温下会引发分子交联键的互换以及新交联键的形成,同时伴有橡胶的结构破坏和网络软化。空气中氧气的存在,也对橡胶耐高温性能产生重要影响。此外,天然橡胶在低温条件下会发生大量的结晶现象,虽然橡胶在结晶后的强度依然很高,但是硬度增大,大变形能力显著变差,进而相应的隔震支座的抗压弹性模量与剪切模量增大、水平刚度增大,极端情况下橡胶材料可能会失去弹性,支座可能失去隔震效果。

在隔震建筑服役期限内,起到隔震作用的橡胶隔震支座布置在建筑的基础隔震层或者层间隔震层,而我国北方地区四季分明,冬季时段气温极低且持续时间长,橡胶隔震支座会受到冻融循环作用的影响;而夏季时段气温较高,又可能受到老化作用的影响,即每年将经受冻融循环和热老化的交替作用的影响,对于橡胶隔震支座这种对温度极为敏感的构件来说,这种交替作用极有可能影响到支座隔震效果的正常发挥。

目前国内外学者对橡胶材料的性能开展的研究主要包括几个方面:①低温性能研究——不同品系的天然橡胶低温诱导结晶性能、结晶速率等研究[2-6],低温以及多次周期性降温对几种硫化橡胶性能的影响;②热氧老化性能的研究——高温下电梯舱的橡胶组件性能[7]、桥梁支座中所使用的天然橡胶与高阻尼橡胶材料的老化特性[8]、钐配合物对天然橡胶硫化胶热氧老化过程的影响[9]、丁腈橡胶的老化性能[10-11]等;③臭氧性能研究——臭氧、低温—臭氧、酸雾等工况下天然橡胶的性能[12];④冻融循环作用下的性能研究——主要对天然橡胶和氯丁橡胶两种材料在冻融循环条件后的性能变化开展研究[13];⑤老化与海蚀条件下的性能研究——丁苯橡胶在热空气和海水环境下性能随时间的变化规律等[14]、天然橡胶及高阻尼橡胶干湿循环试验、老化+海蚀试验等研究[15-17]。

由前人的研究成果可以看到,橡胶材料会在低温环境下发生结晶,尤其在-25 ℃左右时结晶的速率最快,从而导致材料变硬而逐渐失去使用价值。而对于橡胶材料的老化性能,众多的学者均采用了实验室环境加速老化的方式进行研究,发现橡胶材料的力学性能会随着试验时间和温度的增加,有着不同的变化规律。以上研究绝大多数都是针对橡胶材料在某一确定的温度下的力学性能或考虑单一环境因素,但是,单因素影响分析无法反映支座橡胶材料在服役期内所经历的真实环境作用。虽然于浩开展了橡胶材料的冻融循环试验,但是并没有针对实际建筑结构的实际使用环境温度设计试验开展橡胶材料冻融循环与热老化交替作用的研究,对冻融循环和热老化交替作用后橡胶材料的性能变化规律的认识还很不够。因此,本文基于实际北方环境,设计了冻融循环和热老化交替作用试验方案,开展北方内陆环境下建筑隔震橡胶材料性能研究,为研究北方环境下建筑橡胶隔震支座性能劣化规律提供依据。

1 试验概况

1.1 试件设计

试验所用的天然橡胶材料为湖南省株洲时代新材料股份有限公司生产,剪切模量为0.392 MPa。在综合考虑了橡胶片生产模具的规格和试验设备的容积限制以及拉伸试件的尺寸等因素后,采用了标准橡胶片,其规格为150 mm×116 mm×2 mm,用于研究冻融循环与热老化及交替作用下橡胶的力学性能变化规律;而橡胶块使用的橡胶片规格为245 mm×190 mm×2 mm,用于研究橡胶材料性能随劣化深度的变化规律。试验使用的橡胶材料与一批质量合格的天然橡胶隔震支座(型号为G4)为同一批生产,橡胶片材料的力学性能将直接影响到隔震支座的力学性能。橡胶片和橡胶块如图1所示。

图1 试验材料Fig.1 Test materials

1.2 试验方案设计

为了研究橡胶支座完全暴露于大气中的极端情况,以处于建筑首层或者层间的天然橡胶隔震支座的橡胶材料为研究对象,以北方地区(除青海)气候环境作为橡胶材料所处的实际环境开展冻融循环与热老化交替作用下的耐久性研究,从而模拟橡胶材料在使用寿命期内每年遭受冻融循环作用和热老化作用的交替影响。在综合考虑试验的时间、成本和可操作性,选用实验室模拟自然环境加速劣化的方法,对橡胶材料进行冻融循环和热老化交替试验。

定义冻融循环工况试验环境的加速比为试验环境温度差与实际环境温度差的比值[18]。热老化工况试验的加速比可依据Arrhenius公式[19]进行计算

(1)

式中:Ea为活化能,(kJ/mol);R为气体常数,(8.314 J/mol·K);Treal为实际环境温度,K;Ttest试验温度,K。

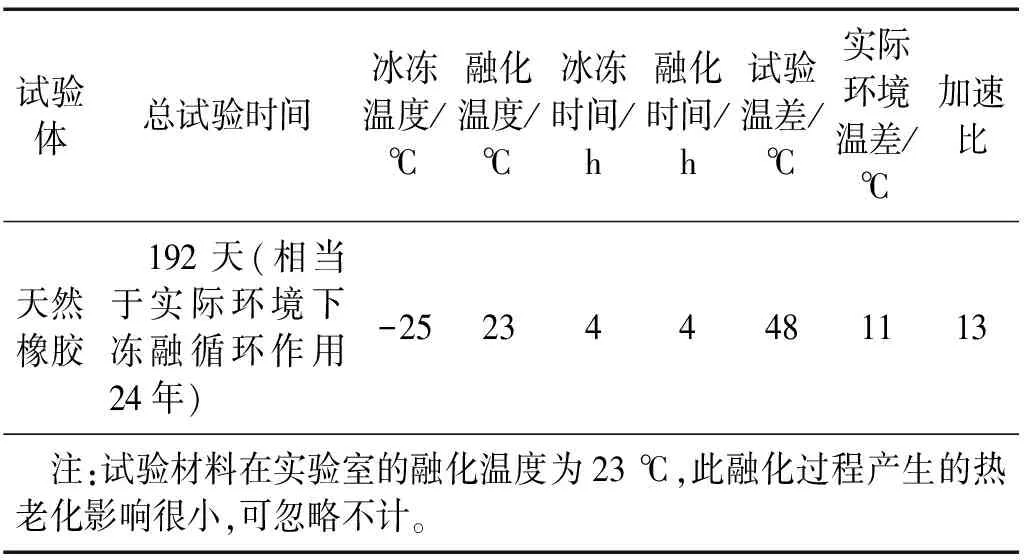

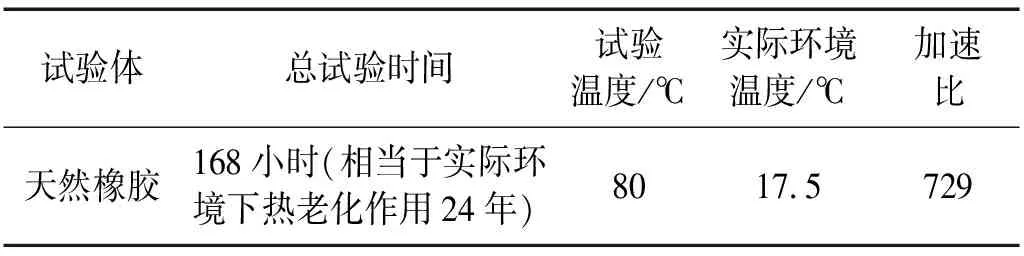

参考国内外相关研究,结合建筑橡胶隔震支座所处的实际环境,采用中国气象中心整编中国北方104个测站1981年—2010年近30年的累年月平均最低气温、累年月平均最高气温和累年月平均气温气象资料,得到了北方地区支座所处环境温度。结合橡胶材料的特性,确定了试验的加速比,对橡胶材料进行了相当于实际环境下使用24年的实验室冻融循环与热老化及其交替作用试验,考虑到GB/T 20688.1—2007中指出了橡胶热老化性能试验的加速老化试验温度可为 80 ℃以下,本试验选取实验室环境温度为80 ℃。考虑到天然橡胶的结晶速率和结晶程度以及橡胶隔震支座的标准试验温度等因素,选取冷冻最低气温为-25 ℃,融化的最高气温为23 ℃。参考标准GB/T 50082—2009中的混凝土慢冻法,并考虑在实际环境中全天的气温起伏变化,结合试验箱升温和降温的速率,设定冷冻过程与融化过程的总时间均为4 h。具体试验参数如表1、表2所示。

表1 橡胶材料冻融循环试验参数表Tab.1 Test parameters of freeze-thaw cycle test for rubber materials

表2 橡胶材料热老化试验参数表Tab.2 Test parameters of thermal aging test for rubber materials

在冻融循环试验时,将72片橡胶片和1个橡胶块(其中36片橡胶片用于后续的冻融循环-热老化交替作用试验)放入冻融试验箱进行冻融循环试验。从试验开始每间隔16天取出6片橡胶片,在完成192天冻融循环试验后取出橡胶块。在进行热老化试验时,将36片橡胶片和1个橡胶块放入老化箱进行热老化试验,每间隔14个小时取出3片,在完成168小时热老化试验后取出橡胶块。在冻融循环试验结束后,对冻融循环试验不同时间点取出的橡胶片放入老化箱中(共计36片),每间隔14个小时取出3片,以此完成冻融循环-热老化交替作用试验。为研究冻融循环与热老化交替作用下材料性能随橡胶块深度的变化,对橡胶块进行了冻融循环-热老化交替作用试验,具体是将其放入冻融循环试验箱中,并在试验期间的第32天、第112天、第128天、第160天、第192天取出后放入老化箱分别进行28小时、70小时、14小时、28小时、28小时(累计168小时)的热老化试验放回冻融循环试验箱(除最后一次)中,在试验结束后取出。试验后将橡胶块拆开,沿着橡胶块的厚度方向依次获得不同劣化深度的橡胶片,切成标准试件对其硬度、定伸应力等力学性能进行试验研究。

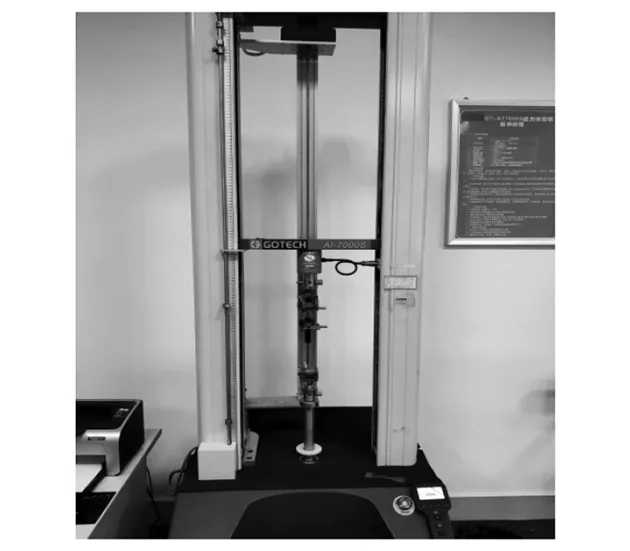

橡胶片材料的性能测试在成都市新筑路桥机械股份有限公司材料实验室完成。根据国家标准GB/T 531.1—2008进行橡胶片的硬度测试,根据国家标准GB/T 528—2009中的相关规定进行橡胶材料的单轴拉伸性能试验。测试的设备如图2和图3所示。

图2 硬度计Fig.2 Shore a durometer

图3 拉伸试验机Fig.3 Tensile testing machine

2 试验结果与分析

对冻融循环试验、热老化试验、冻融循环-热老化交替试验后的橡胶片裁成哑铃状试件,然后对试件进行硬度、定伸应力、拉伸强度以及拉断伸长率测试。

2.1 硬 度

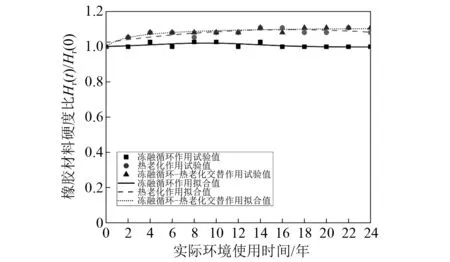

橡胶材料的硬度是表征橡胶变形、承载能力、弹性模量等的重要依据[20-21]。高温和低温作用均能对其硬度产生不同程度的影响,进而直接影响隔震支座的性能[22]。定义橡胶材料的硬度比为某时刻的材料硬度Hr(t)与初始时刻硬度Hr(0)的比值,其随实际环境使用时间的变化规律如图4所示。

图4 不同工况作用下橡胶材料硬度比时变规律Fig.4 Time-varying regularity of hardness ratio of rubber materials under different conditions

从图4中看到,冻融循环试验后的橡胶片材料硬度呈现出先增大后趋于平稳的走势,但是整个过程中,硬度的变化幅度都很小。热老化试验后的橡胶片,橡胶片的硬度在试验84小时(相当于实际环境使用了12年)前增加幅度较快,而后趋于平稳,经过168个小时(相当于实际环境使用了24年)的老化,硬度增加了8.1%。冻融循环-热老化交替作用后的橡胶片,硬度增加幅度较明显,与初始值相比,经过192天冻融循环-168小时的热老化作用(相当于实际环境使用了24年)后橡胶片硬度增加了10.8%。以上结果说明热老化作用是引起橡胶材料硬度增加的主要原因,冻融循环一定程度上促进了劣化的发展。在马玉宏等的研究中,橡胶材料热老化试验研究也说明了热老化作用对橡胶硬度影响较大。

根据试验结果,依据加速比换算,拟合得到了天然橡胶材料的硬度比分别在冻融循环作用、热老化作用、冻融循环-热老化交替作用下随实际环境使用时间的变化规律,如式(2)~式(4)所示

(2)

(3)

(4)

式中:Hr1(t),Hr2(t),Hr3(t)分别为天然橡胶材料在冻融循环、热老化、冻融循环-热老化交替作用的实际环境下使用t年后的的硬度;t为实际环境使用时间(年),当t=0时为相应实际环境下天然橡胶材料的硬度的初始值。

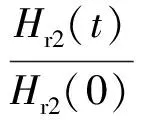

不同工况作用下,硬度随橡胶块深度方向的变化规律,如图5所示。从图5中可以清楚地看到,橡胶块在经历了192天冻融循环作用后,橡胶块体从外到内的材料硬度变化并不大,基本和初始值保持一致。而对于经历了168小时的热老化作用和经历了192天冻融循环+168小时热老化交替作用后的橡胶块来说,在距离表面20 mm的范围内,硬度增加的幅度最大,之后趋于平稳,说明热老化作用对橡胶块深度方向上表层的影响最大,对内部的影响较小。

图5 不同工况作用下橡胶硬度随深度的变化Fig.5 Effect of the hardness of rubber materials in depth direction under different conditions

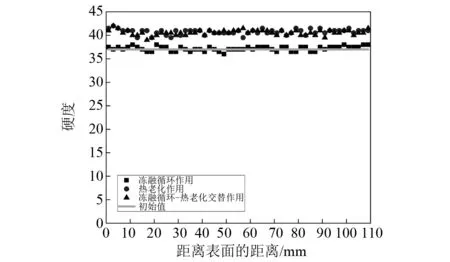

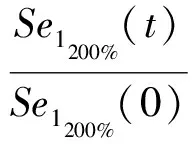

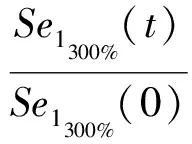

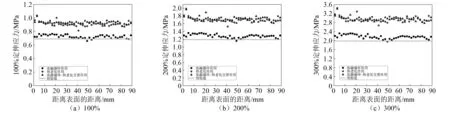

2.2 定伸应力

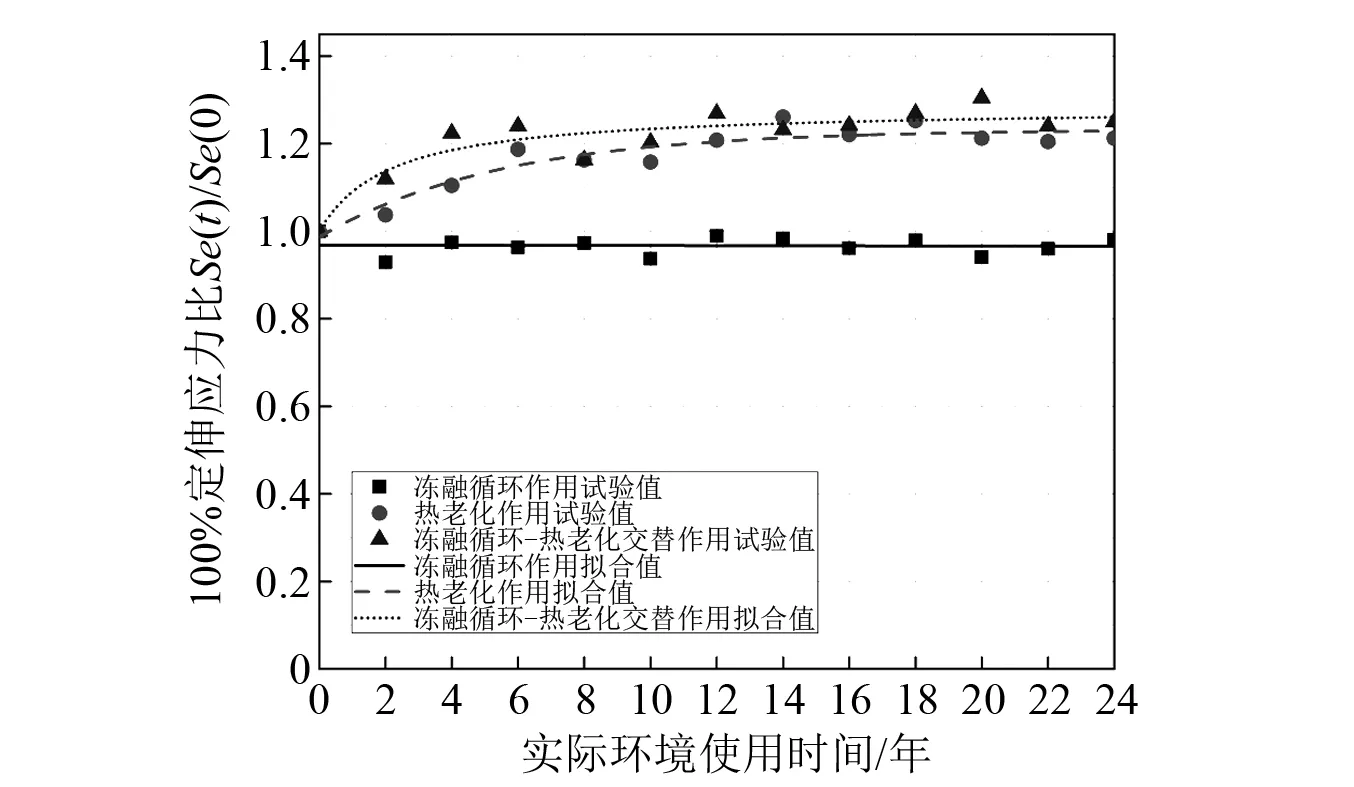

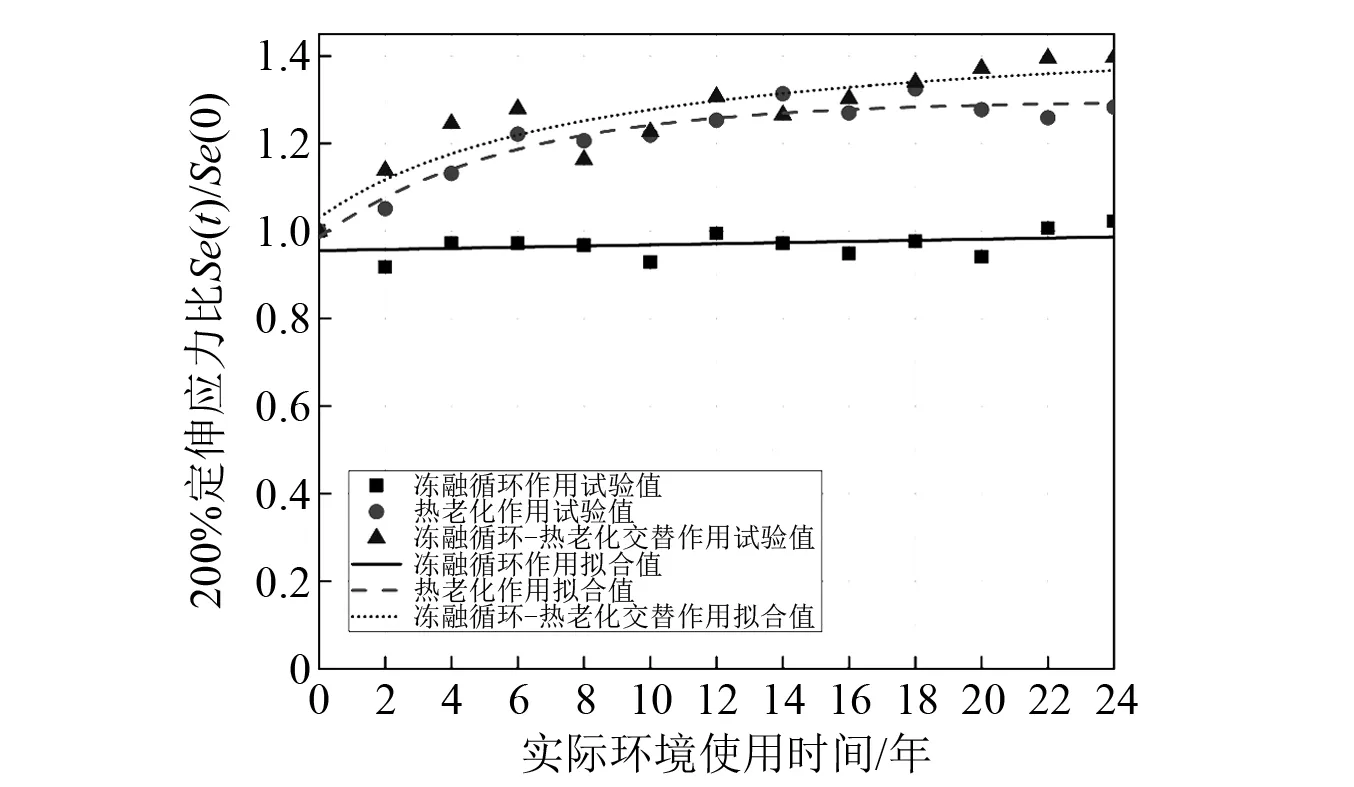

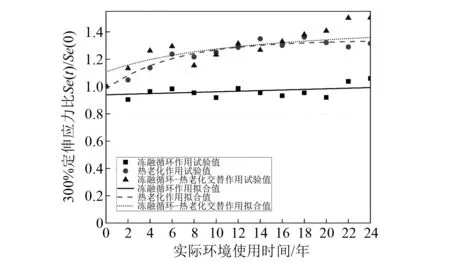

定伸应力是指将橡胶材料哑铃状试样拉伸到给定伸长率所需要的应力,是衡量橡胶材料力学性能优劣的重要指标之一。定义橡胶材料的定伸应力比为某时刻的材料定伸应力Se(t)与初始时刻定伸应力Se(0)的比值,其随实际环境使用时间的变化规律如图6~图9所示。

图6 不同工况作用下橡胶材料50%定伸应力比时变规律Fig.6 Time-varying regularity of stress at 50% strain ratio of rubber materials under different conditions

图7 不同工况作用下橡胶材料100%定伸应力比时变规律Fig.7 Time-varying regularity of stress at 100% strain ratio of rubber materials under different conditions

图8 不同工况作用下橡胶材料200%定伸应力比时变规律Fig.8 Time-varying regularity of stress at 200% strain ratio of rubber materials under different conditions

图9 不同工况作用下橡胶材料300%定伸应力比时变规律Fig.9 Time-varying regularity of stress at 300% strain ratio of rubber materials under different conditions

从图6~图9中试验的结果来看,冻融循环作用下的橡胶材料50%,100%定伸应力呈现出减小的趋势,200%,300%定伸应力呈现出增大的趋势,变化的幅度均不大。热老化作用、冻融循环-热老化交替作用下,橡胶材料的50%,100%,200%,300%定伸应力均随使用时间而显著增大。冻融循环-热老化交替作用下的定伸应力值均大于热老化作用或冻融循环作用,但并不是二者的简单叠加,说明冻融循环作用加速了劣化的发展。比较不同的试验结果,发现热老化作用对橡胶材料定伸应力的影响最大,有可能造成橡胶支座的刚度增大。而冻融循环对橡胶材料的影响较小。在马玉宏等的研究中,橡胶材料定伸应力随着热老化时间的增加而增大的现象与本试验研究结果一致。

根据试验结果,依据加速比换算,拟合得到了冻融循环作用下天然橡胶材料50%,100%,200%,300%定伸应力比随实际环境使用时间的关系,分别如式(5)~式(8)所示,热老化作用下天然橡胶材料50%,100%,200%,300%定伸应力比随实际环境使用时间的关系,分别如式(9)~式(12)所示,冻融循环-热老化交替作用下50%,100%,200%,300%定伸应力比随实际环境使用时间的关系,分别如式(13)~式(16)所示。

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

式中:Se1i%(t)为冻融循环作用的实际环境下使用t年后的i%定伸应力值;Se2i%(t)为热老化作用的实际环境下使用t年后的i%定伸应力值;Se3i%(t)为冻融循环-热老化交替作用的实际环境下使用t年后的i%定伸应力值(i=50,i=100,i=200,i=300);t为实际环境使用时间,当t=0时为相应实际环境下天然橡胶材料的相应应变的定伸应力的初始值。

不同工况作用下,100%,200%,300%定伸应力沿橡胶块在深度方向的变化规律,如图10所示。从图10可知,在距离表面相同位置处,总体上热老化作用、冻融循环-热老化交替作用的定伸应力值远大于冻融循环作用,且均大于初始值。冻融循环作用下橡胶材料100%,200%,300%定伸应力在距离表面40 mm内变化较大,都大于初始值,而对于内部核心区的橡胶材料来说,影响较小。对于经历了168个小时的热老化作用的橡胶块以及经历192天冻融循环-168小时热老化交替作用后的橡胶块,在距离块体表面20 mm 范围内的橡胶材料100%,200%,300%定伸应力变化最大。

图10 不同工况作用下定伸应力沿橡胶块深度方向的变化Fig.10 Effect of the stress at definite strain ratio of rubber materials in depth direction under different conditions

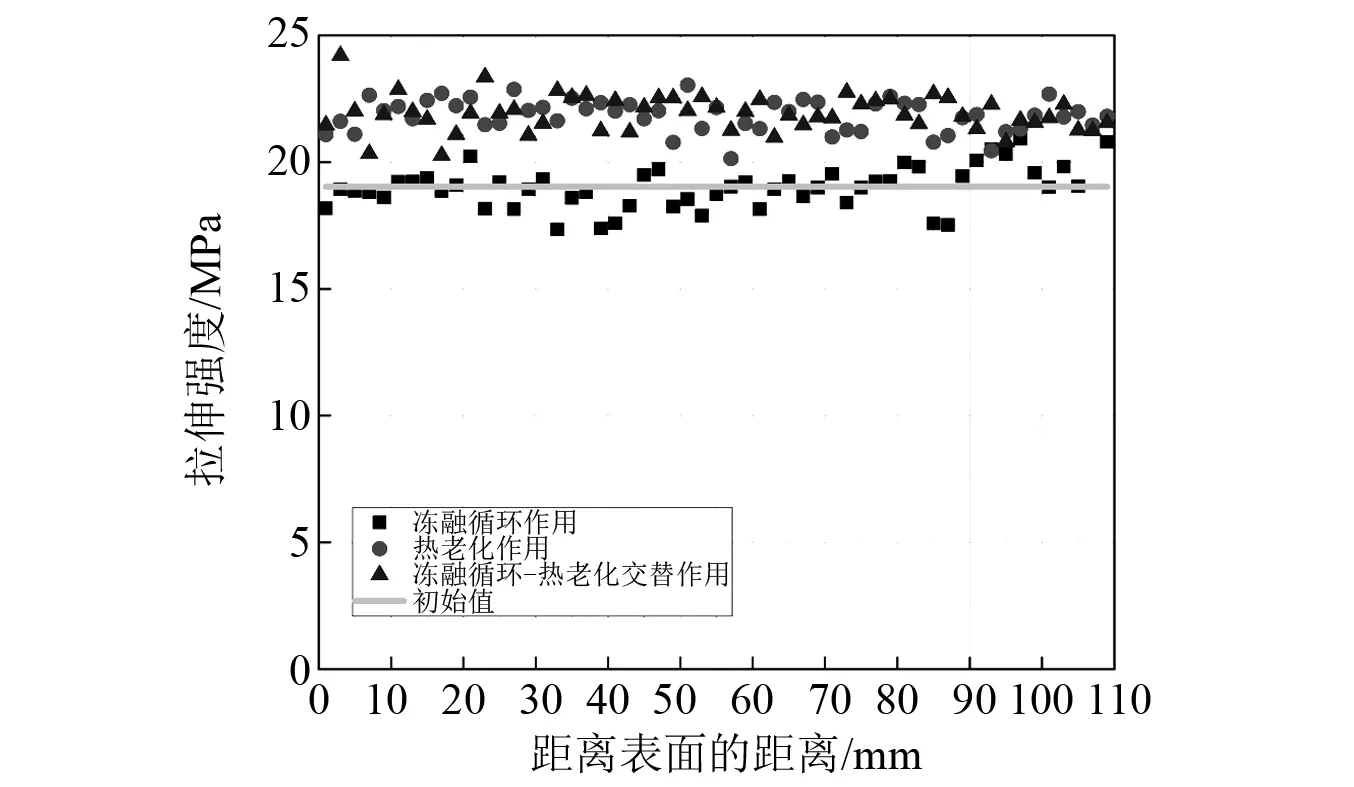

2.3 拉伸强度

拉伸强度TS是指将试样拉伸至断裂过程中的最大拉伸应力,是能够作为评价橡胶材料使用寿命的指标之一。定义橡胶材料的拉伸强度比为某时刻的材料拉伸强度TS(t)与初始时刻拉伸强度TS(0)的比值,其随实际环境使用时间的变化规律如图11所示。

图11 不同工况作用下橡胶材料拉伸强度比时变规律Fig.11 Time-varying regularity of tensile strength ratio of rubber materials under different conditions

从图11中可以看到,橡胶材料的拉伸强度随着冻融循环作用的时间增加而减小,减小的幅度均在5%以内;而随着热老化作用的时间的增加,拉伸强度呈现出上升的趋势,在其增幅达到了14.3%后,随着老化时间的延长,拉伸强度开始下降;对于冻融循环-热老化交替作用下的橡胶片材料,橡胶的拉伸强度在也呈现出先增大后减小的趋势,且略低于热老化作用后的橡胶片。虽然在橡胶材料在受到热老化作用会由于材料交联密度增加而出现拉伸强度增大的现象,但长时间的热老化作用会引起分子链结构发生断裂而引起拉伸强度的降低。从图中整体的趋势来看,热老化作用将导致拉伸强度退化。因此,热老化作用和冻融循环作用均会削弱天然橡胶的拉伸强度,这与于浩、马玉宏等的研究结果相一致,且二者的交替作用对材料的影响并不是二者的简单叠加。

根据试验结果,依据加速比换算,拟合得到了冻融循环作用下、热老化作用下、冻融循环-热老化交替作用下拉伸强度比随实际环境使用时间的关系,分别如式(17)~式(19)所示。

(17)

(18)

(19)

式中:TS1(t),TS2(t),TS3(t)分别为天然橡胶材料在冻融循环、热老化、冻融循环-热老化交替作用的实际环境下使用t年后的的拉伸强度;t为实际环境使用时间,当t=0时为相应实际环境下天然橡胶材料拉伸强度的初始值。

不同工况作用下,橡胶拉伸强度随深度方向的变化规律,如图12所示。从图12可知,经历168个小时的热老化作用以及经历192天冻融循环-168小时热老化交替作用后,在距离表面相同位置处,总体上老化作用、冻融循环-热老化交替作用的拉伸强度值大于冻融循环作用。冻融循环作用下,橡胶片材料的拉伸强度在表层略低于初始值,且随距离表面的距离增大呈现出略有增大的效应。经历热老化作用、冻融循环-热老化交替作用下,橡胶材料的拉伸强度随着深度的增加变化趋势不明显,但总体数值均高于初始值,且冻融循环-热老化交替作用下表层的橡胶材料拉伸强度略大。在距离表面20 mm的区域内,其拉伸强度略有变化,而距离表面20 mm至内部核心区的橡胶材料的拉伸强度受到的影响会减弱,说明冻融循环作用、热老化作用对橡胶块的表层橡胶材料的性能影响较大。

图12 不同工况作用下橡胶拉伸强度随深度方向的变化Fig.12 Effect of the tensile strength of rubber materials in depth direction under different conditions

2.4 拉断伸长率

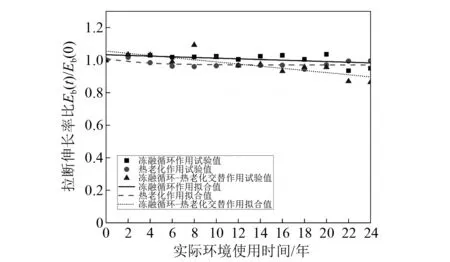

橡胶的拉断伸长率指橡胶的哑铃型标准试样拉伸至断裂时的百分比伸长率。定义橡胶材料的拉断伸长率比为某时刻的材料拉断伸长率Eb(t)与初始时刻拉断伸长率Eb(0)的比值,其随实际环境使用时间的变化规律如图13所示。

图13 不同工况作用下橡胶材料拉断伸长率比时变规律

从图13可以看到,橡胶材料的拉断伸长率随着冻融循环的作用时间的增加略有增大,增幅仅为3.6%,但随后表现出降低的趋势。随着热老化作用、冻融循环-热老化作用时间的增加,拉断伸长率也表现出和拉伸强度相似的情况,但整体上看均表现出下降的趋势,且冻融循环-热老化交替作用的下降趋势更为明显,说明冻融循环与热老化交替作用加剧了劣化的发生,但并不是二者的简单叠加。

根据试验结果,依据加速比,拟合得到了冻融循环作用下、热老化作用下、冻融循环-热老化交替作用下拉断伸长率比随实际环境使用时间的关系,分别如式(20)~式(22)所示。

(20)

(21)

(22)

式中:Eb1(t),Eb2(t),Eb3(t)为天然橡胶材料在冻融循环、热老化、冻融循环-热老化交替作用的实际环境下使用t年后的的拉断伸长率;t为实际环境使用时间,当t=0时为相应实际环境下天然橡胶材料的拉断伸长率的初始值。

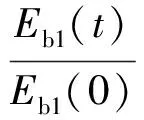

不同工况作用下,橡胶拉断伸长率随深度的变化规律,如图14所示。从图14可知,在距离表面相同位置处,总体上冻融循环-热老化交替作用的拉断伸长率值大于冻融循环作用和热老化作用相应值,可能的原因是其经历了较标准橡胶片更多次数的交替作用后而因周期性的低温削弱了橡胶弹性体基质与填充剂界面的作用,导致其变形增大,从而引起拉断伸长率的增大。在冻融循环作用下,橡胶块在距离表面20 mm区域内,橡胶材料的拉断伸长率影响较大,而对于距离表面20 mm至橡胶块核心区域的橡胶材料拉断伸长率随着深度的增加逐步减小直至趋近于初始值,说明冻融循环作用对拉断伸长率的影响主要发生在橡胶块外侧0~20 mm的区域内,内侧橡胶材料受到其影响较小。在热老化作用下、冻融循环-热老化交替作用下,橡胶块在距离表面的20 mm区域内的橡胶材料的拉断伸长率影响较大。而对于距离表面20 mm至橡胶块核心区域的橡胶材料力学性能的影响,随着深度的增加逐渐趋于平稳。

图14 不同工况作用下橡胶拉断伸长率随深度的变化Fig.14 Effect of the elongation at break of rubber materials in depth direction under different conditions

3 结 论

通过对天然橡胶材料进行了冻融循环与热老化及其交替试验研究和分析,可以获得下列结论:

(1) 经过冻融循环试验后的橡胶片材料硬度变化幅度很小。热老化作用、冻融循环-热老化交替作用下橡胶材料硬度增幅明显。热老化作用是影响橡胶材料硬度的主要因素。

(2) 在冻融循环作用时间的变化下:50%,100%定伸应力呈现出减小的趋势; 200%,300%定伸应力呈现出增大的趋势,变化的幅度均不大。而热老化作用、冻融循环-热老化交替作用下,橡胶材料的50%,100%,200%,300%定伸应力逐渐增大。热老化作用是影响橡胶材料定伸应力的主要因素。

(3) 冻融循环作用和热老化作用,天然橡胶材料的拉伸强度和拉断伸长率随时间呈现下降的趋势,在二者的交替作用下,其影响并不是简单的叠加。

(4) 冻融循环作用下,橡胶块在深度方向上硬度影响不大,定伸应力在最外层40 mm区域内变化较大。热老化作用、冻融循环-热老化交替作用下橡胶块深度方向的硬度、定伸应力影响较大,且最外层20 mm受到的影响最大。冻融循环作用下、热老化作用下、冻融循环-热老化交替作用下,橡胶块在深度方向的橡胶片材料的拉伸强度和拉断伸长率的影响以表层20 mm最为明显。