变压吸附脱碳系统的改造及工艺优化探讨

2022-08-05郭风光

郭风光

(山西金象煤化工有限责任公司, 山西晋城 048000)

在最终产品为尿素的合成氨工艺中,脱碳工段处于承前启后的关键位置。脱碳工段的作用是脱除上一个工段来的变脱气中的CO2,为后工段提供合格的净化气,使净化气中CO2含量降到指标以内,同时为尿素工段提供合格的CO2原料气体。2011年11月某化工公司年产180 kt合成氨、300 kt尿素项目投入正常生产,配套的合成氨气体净化系统的脱碳装置采用变压吸附脱碳[1]吹扫工艺,该装置运行到2019年9月,出现系统变压吸附脱碳阻力大、有效气体损失多、产品气纯度低等问题。

1 工艺流程

1.1 全厂工艺流程

该合成氨装置由原料气制备装置、原料气净化装置、原料气压缩装置、氨合成装置4个部分组成。

原料气制备采用常压固定床[2]制气工艺,以无烟煤为原料,以富O2和蒸汽为气化剂,在煤气炉内反应,经过吹风、上吹、下吹、二次上吹、吹净5个阶段,生产出合格的半水煤气送至气柜。来自气柜的半水煤气经过电捕焦装置除去大部分的焦油和灰尘,再由罗茨鼓风机加压后经过半脱工段用脱硫液初步脱除半水煤气中的H2S后送至氮氢压缩机一段进口总管。

原料气净化采用柴油超深度加氢脱硫(RTS)、全低温变换[3]、变压吸附脱碳、精脱硫、低压联醇、双甲精制工艺,原料气压缩采用6级压缩。来自氮氢压缩机一段进口总管的半水煤气经氢氮压缩机加压后由压缩三段出口进入变换工段。变换工段将来自压缩工段的半水煤气与水蒸气反应,在一定温度下借助触媒的催化作用使其中的CO变换为CO2和H2。变换气经过变换气脱硫工段,用脱硫液进一步吸收H2S,使出口H2S含量降至规定指标内,然后送至变压吸附脱碳工段。变压吸附脱碳工段脱除变换气中的CO2,为后工段提供合格的净化气,同时为尿素工段提供合格的CO2原料气。净化气经过精脱硫后送至压缩四段加压,然后送至低压醇工段,在一定的温度和压力条件下,经触媒催化,将CO、CO2与H2反应生成粗甲醇,储存于粗醇槽。粗甲醇用泵送至甲醇精馏工段后精馏成精甲醇,存于甲醇库。出低压醇工段的原料气经压缩五段、六段加压后送至双甲精制(醇烷化)工段,在适当的温度和压力条件下,通过甲醇催化剂的作用,使少量的CO、CO2与H2反应生成气态甲醇,经降温冷却为液醇,由醇分离器将甲醇分离,液醇送往粗醇槽。醇后气中含有微量的CO、CO2,进入高压烷化工段后,在适当的温度和压力条件下,通过甲烷催化剂的作用,微量的CO、CO2与H2反应生成对合成氨触媒无害的甲烷,并生成少量的水,经冷却分离除 去,使烷化气中CO+CO2体积分数小于10×10-6,然后送至氨合成工段。

氨合成采用国产中压氨合成工艺[4]。经过净化后的氢氮气在适当的温度和压力条件下,借助于氨合成催化剂的作用合成为氨。所得的气氨被冷凝分离出来;液氨送至氨罐,未合成氨的氢氮混合气经循环加压进行下一步反应。高压氢回收工段将氨合成工段送来的弛放气用脱盐水吸收气氨,再用膜分离法提取其中高浓度的H2送往压缩一段提压后再回氨合成工段,稀氨水送至尿素工段。高压氢回收工段的尾气和氨罐来的弛放气进入无动力氨回收工段回收处理后,一部分气氨送至冰机,另一部分经过低压氢回收工段处理后送至三废锅炉。

尿素合成采用CO2汽提法工艺和造粒塔造粒工艺。来自变压吸附脱碳工段的CO2进入CO2压缩机,加压后与来自氨罐经氨泵加压后的液氨同时进入尿素合成工段反应。生成的尿液经提浓后,由熔融泵送至造粒塔,经喷淋冷却后形成尿素颗粒。尿素颗粒经皮带运输送出后包装入袋。

全厂流程方块图见图1。

图1 全厂流程方块图

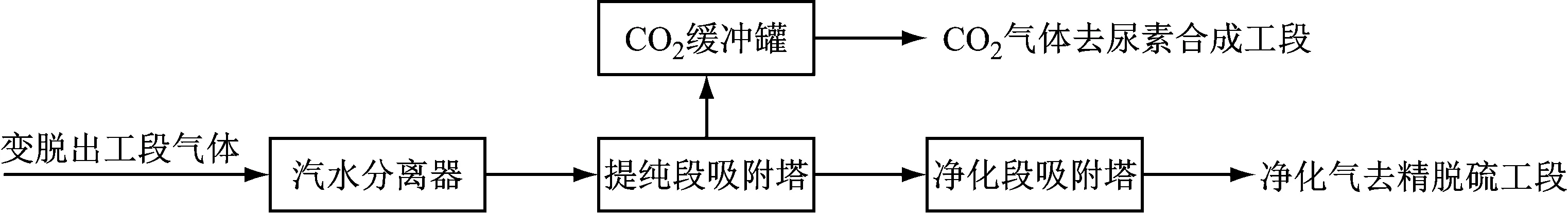

1.2 变压吸附脱碳流程

从变脱工段出来的气体,经汽水分离器除去游离水后进入提纯段吸附塔。提纯后的气体去净化段吸附塔,脱除CO2后的净化气去精脱硫工段;提纯段吸附塔产生的高纯度CO2气体供尿素合成使用。变压吸附脱碳主要流程方块图见图2。

图2 变压吸附脱碳流程方块图

1.2.1 提纯段工艺流程

压力为2.1~2.5 MPa、温度小于40 ℃的变换气由界外送入提纯段,先经汽水分离器除去游离水后进入吸附塔,由下而上通过床层,出塔后的中间气送入净化段。

当吸附塔前沿处与床层出口处的吸附剂,吸附杂质的气体浓度接近时,关闭吸附塔的变换气阀和中间气进口阀,停止吸附,通过19次均压步骤回收床层留存的氢氮气,然后先运行顺放工序,以提纯床层CO2浓度,再运行逆放工序,回收CO2气体供尿素合成使用。逆放工序结束后,利用净化段吹扫气解吸吸附的杂质,使吸附剂得到再生,同时回收吹扫气中的氢氮气,再生废气经放空管排放至大气。吹扫结束后,利用提纯工段均压气和中间气对床层逆向升压,直至床层压力接近吸附压力,吸附床便开始进入下一个吸附循环过程。

1.2.2 净化段工艺流程

中间气进入净化段吸附塔,由下而上通过床层,出塔后的净化气送往下一工段。当吸附塔前沿处与床层出口处的吸附剂,吸附杂质的气体浓度接近时,关闭吸附塔的中间气进口阀和产品气出口阀,停止吸附。通过4次均压步骤回收吸附床层死空间的有效气体,然后运行顺放工序,将塔内气体依次放入3个顺放缓冲罐为吹扫做准备。顺放工序结束后进行逆放工序,即将吸附塔气体中可回收部分通过程控阀对提纯段进行二段升压,其余不可回收气体则通过程控阀放空至常压,被吸附杂质排入大气使吸附剂得到初步再生。逆放工序结束后开始吹扫,3个顺放缓冲罐中的气体通过调节阀缓慢、匀速地对吸附塔进行逐次吹扫,以进一步解吸吸附剂上残留的吸附杂质,使吸附剂得到完全再生。吹扫结束后,利用净化段均压气和产品气对床层逆向升压,直至床层压力接近吸附压力,吸附床便开始进入下一个吸附循环过程。

2 设计指标

变压吸附脱碳装置的工艺设计指标见表1。

表1 变压吸附脱碳装置的工艺设计指标

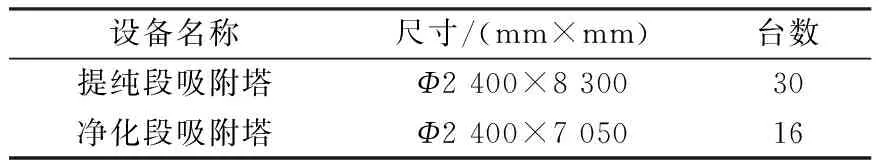

3 主要设备

变压吸附脱碳采用两段吹扫工艺,主要设备见表2。

表2 变压吸附脱碳装置主要设备

4 工艺原理

变压吸附的基本原理是利用吸附剂对吸附质在不同分压下有不同的吸附容量,并且在一定压力下对被分离的气体混合物的各组分又有选择吸附的特性,加压吸附除去原料气中杂质组分,减压脱附这些杂质而使吸附剂获得再生。

由于吸附剂需要再生,所以单一的固定吸附床操作,其吸附是间歇式的。对于变压吸附循环过程,有3个基本工作步骤,即压力下吸附、减压解吸、升压。

(1) 压力下吸附。吸附床在工作压力下通入被分离的气体混合物,其中强吸附组分被吸附剂选择性吸收,弱吸附组分从吸附床的另一端流出。

(2) 减压解吸。吸附床压力先降压到大气压力,然后利用弱吸附组分通过需要再生的吸附床,被吸附组分的分压随吹扫气通过而下降。

(3) 升压。吸附剂再生完成后,用弱吸附组分对吸附床进行充压,直至吸附压力。

因此,采用多个吸附床,循环地变动所组合的各吸附床压力,使吸附床的吸附和再生交替进行,就可以达到连续分离气体混合物的目的。

5 存在的问题

2019年3月,该公司盘活闲置设备后,通过变压吸附脱碳装置的气量增加,出现了系统阻力大、有效气体损失多、产品气纯度低等问题,分析原因主要为吸附塔空速过快、均压阀内漏、增压风机未投用、吸附程序不合理。

5.1 吸附塔空速过快

提纯段吸附塔空速为0.077 m/s,净化段吸附塔空速为0.070 m/s,均超过了吹扫流程吸附塔空速小于0.060 m/s的要求,不利于吸附,且单台吸附塔阻力增加;解吸时吸附塔内气体不能最大程度回收,导致有效气回收效率低。

5.2 均压阀内漏

气量增加后,均压程控阀所在的管线气体冲刷增大,部分程控阀内漏,吸附塔运行吸附程序时有效气体泄漏,导致有效气回收效率低;吸附塔减压解吸时不彻底,影响解吸效果,影响产品气中CO2纯度。

5.3 增压风机未投用

设计净化段增压风机的目的是通过增压风机将净化段部分解吸气加压返回提纯段,减少净化段解吸气放空量,返回提纯段进行吹扫回收。开车初期尝试将增压风机开启,但增压风机没有起到作用,气量增加后也未投用,导致净化段解吸气未及时回收,有效气回收效率低。

5.4 吸附程序不合理

提纯段和净化段同时运行吸附程序的吸附塔数量较少,导致系统阻力增加;提纯段装置只考虑了2次连续逆放,逆放后塔内压力仍有40 kPa,导致解吸效果差,循环时间短,不利于CO2提浓。

6 应对措施

6.1 增加吸附塔数量

在原变压吸附脱碳装置工艺路线不变的基础上,考虑到原装置的配置和完整性,通过两段各增加吸附塔,满足了降低阻力需要。采用两段法吹扫流程,在提纯段增加7台吸附塔,净化段增加5台吸附塔,使程序优化具备硬件设施;解吸时最大程度地回收了吸附塔内气体,提高了有效气回收效率。

6.2 增加限流孔板

在均压程控阀阀前增加限流孔板,阀体和吸附塔处压差降低,气体冲刷阀体的情况明显好转,程控阀内漏现象明显消除,有效气体泄漏减少,吸附塔解吸效果得到显著提升。

6.3 投用增压风机

投运增压风机后,将净化段H2浓度较高的吹扫一、吹扫二解吸气加压后返回提纯段吹扫回收,同时降低了净化段吹扫一、吹扫二解吸压力,延长净化段循环时间,减少放空量,增加了回收气量。

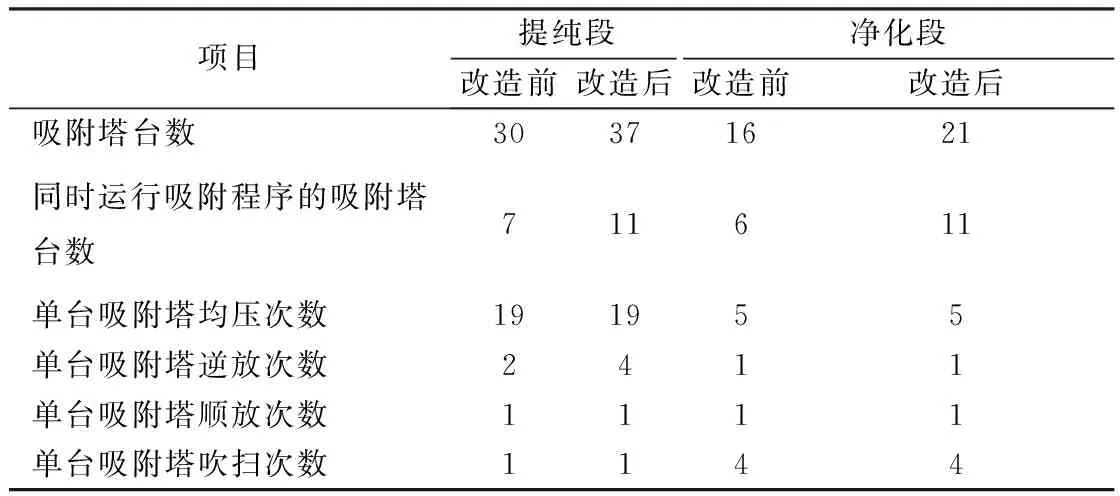

6.4 优化程序

提纯段和净化段增加了同时运行吸附程序的吸附塔数量,解决了吸附塔空速过快、不利于吸附、吸附塔阻力增加等问题;提纯段装置增加了逆放次数,逆放后塔内压力降至20 kPa,解吸效果明显提升,产品气中CO2纯度达标。提纯段和净化段程序改造前后对比见表3。

表3 提纯段和净化段程序改造前后对比

7 运行效果

经过改造后,系统阻力由0.25 MPa降低为0.12 MPa;有效气体损失减少,在前系统条件不变的情况下,总氨平均日产量由1 135.87 t增加到1 174.38 t;产品气中CO2纯度由92%~98%提高到98.5%以上,满足生产需求。

8 结语

通过对变压吸附脱碳工段工艺的认真分析与观察,对变压吸附脱碳装置进行改造,有效降低了系统阻力,回收了有效气体,提高了产品气纯度,效果明显,运行稳定。