结合电流信号的热磨机磨片间隙自动控制系统设计1)

2022-08-04陈光伟苗文亮王丙军黄鹤飞花军

陈光伟 苗文亮 王丙军 黄鹤飞 花军

(东北林业大学,哈尔滨,150040)(金隅天坛(唐山)木业科技有限公司)(东北林业大学)

纤维板生产中,对热磨机磨片间隙的精准控制,直接关系到纤维研磨的质量[1]。但是,由于纤维研磨会造成磨片的持续磨损,磨片间隙将缓慢增大,纤维的形态也将变得粗大、质量下降[2]。因此,生产中需要根据纤维质量的变化,经常性地调整磨片间隙,以保持纤维质量的稳定[3]。

当前的纤维板生产线上,对纤维质量的监测,是通过监控热磨机的“单位功率消耗”实现的;“单位功率消耗”是指生产每吨干纤维时热磨机主电机耗用的功率[4]。由于当前热磨机主电机的额定电压都是恒定的,所以通过“单位功率消耗”监测纤维质量,实际上是通过检测输入热磨机主电机的电流大小辨别的。此外,目前的热磨机控制系统仍在采用半自动方式调整磨片间隙,即在控制面板上读取“单位功率消耗”的读数后,通过比对理想值与实际值的差异,再人为发出指令调整磨片间隙,使“单位功率消耗”的实际值趋于理想值,以使纤维形态(质量)符合纤维板的生产需求[5]。

人为调整磨片间隙将不可避免地产生调节时间滞后和准确性差等问题,必然会影响纤维研磨质量[6]。为此,本研究针对采用机械传动装置调节磨片间隙的热磨机,提出一种结合电流信号对磨片间隙进行自动控制的方法,旨在为实现热磨机磨片间隙的自动化控制提供参考。

1 热磨机磨片间隙自动控制原理

1.1 热磨机的机械结构

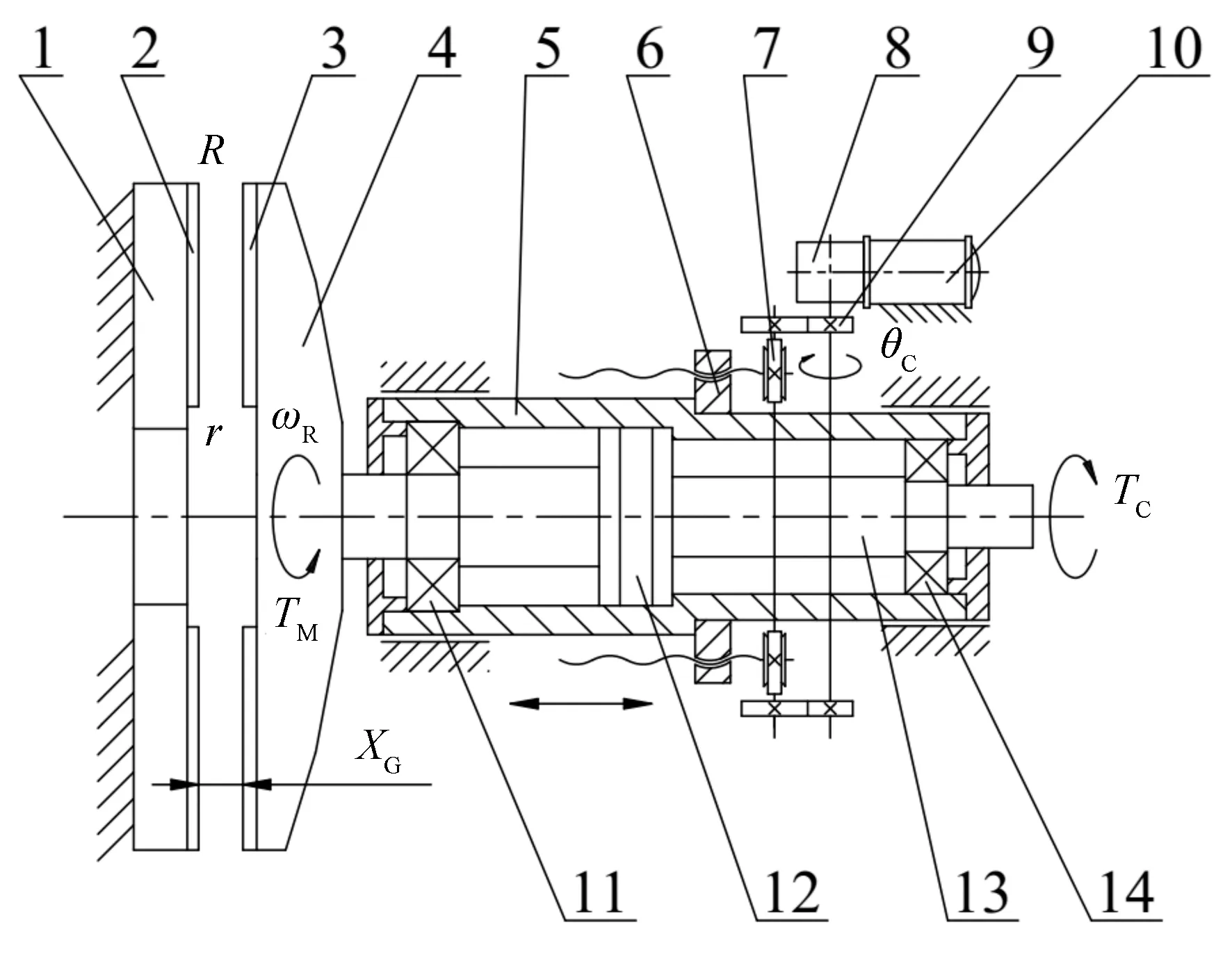

采用机械传动装置调节磨片间隙的热磨机结构,主要由研磨装置(包括静磨盘1、静磨盘磨片2、动磨盘磨片3、动磨盘4等)、主轴13及其壳体5、电机10、传动装置(包括减速器8、齿轮传动副9、蜗轮蜗杆传动副7、丝杠-螺母传动副6)、轴承组(包括前轴承11、推力轴承12、后轴承14)等构成(见图1)。其中,动磨盘安装于主轴的前端,主轴尾端通过联轴器与主电机(未画出)联结,由主电机驱动主轴与动磨盘旋转。主轴通过轴承组支撑,装配于主轴壳体内,构成一个可滑移的整体。调节磨片间隙时,由电机通过传动装置驱动主轴壳体、主轴、动磨盘一同移动,使动磨盘磨片与静磨盘磨片的距离(即磨片间隙(XG))达到预定值[7-8]。

1为静磨盘;2为静磨盘磨片;3为动磨盘磨片;4为动磨盘;5为主轴壳体;6为丝杠-螺母传动副;7为蜗轮蜗杆传动副;8为减速器;9为齿轮传动副;10为磨片间隙调节装置的驱动电机;11为前轴承;12为推力轴承;13为主轴;14为后轴承;TM为研磨转矩;TC为主电机输出转矩;XG为磨片间隙;θC为电机10的输出转角;r为磨片的内缘半径;R为磨片的外缘半径;ωR为磨盘旋转的角速度。

1.2 结合电流信号的磨片间隙自动控制方法

热磨机工作过程中,若磨片间隙出现变化,则其对原料的压强和纤维分离强度(指磨片研磨解离纤维原料时,各种作用力大小与频次的综合作用效果)也会发生变化[9]。如磨片间隙减小,造成原料所受压强升高时,纤维分离强度将加强,磨片对纤维原料的研磨作用力随之加强,主电机的输出转矩、输入电流、输出功率也随之增大。反之,若磨片间隙增大,主电机的输出转矩、输入电流、输出功率则均会减小[10]。即磨片间隙与热磨机主电机的输出转矩、输入电流、输出功率之间,存在逆相关的变化关系[11]。

利用上述逆变关系,将主电机的输入电流作为控制信号,使之与热磨机的磨片间隙调节装置相结合,构成反馈控制链路,即可实现对磨片间隙自动调节。但磨片间隙的自动调整与控制属于位移控制系统,采用具备转角控制的伺服电机更为合适,控制精度也会更精准[12-13]。因此,后续对热磨机磨片间隙自动控制系统的设计中,将以伺服电机替代原来的电机10。

1.3 磨片间隙自动控制系统的原理

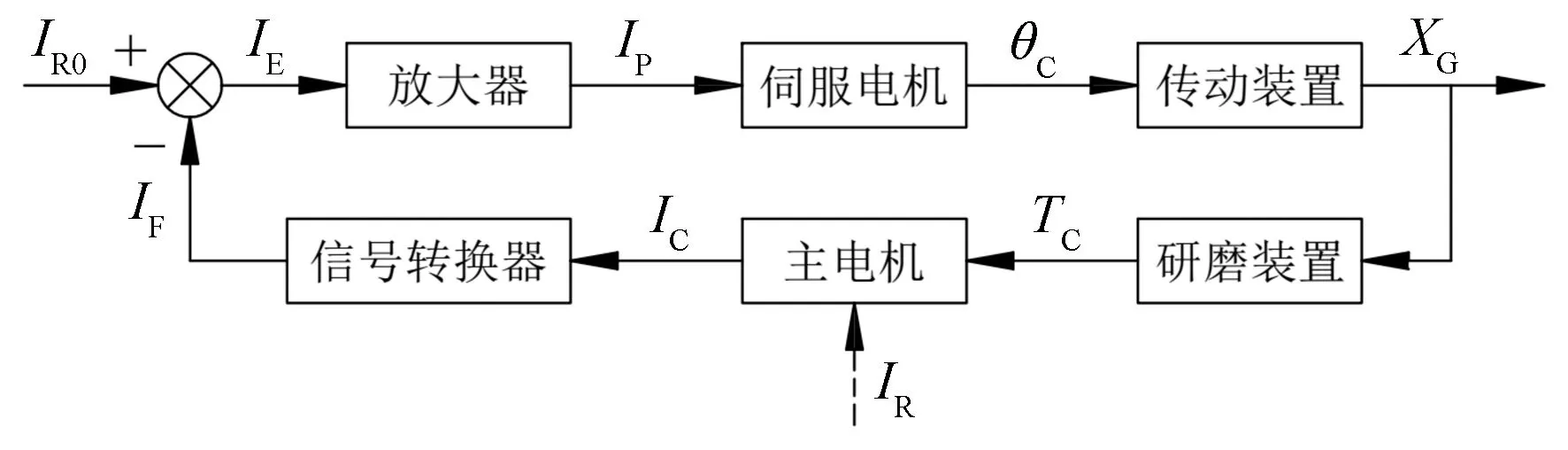

根据前述的热磨机磨片间隙自动控制方法,该控制系统的原理见图2。其中,放大器与信号转换器是对电流信号进行放大和转换的器件;伺服电机是用以调节磨片间隙的动力元件;主电机是驱动研磨装置进行纤维分离的动力元件。

自动控制系统的控制原理:当磨片间隙(XG)未发生变动,即热磨机稳定运行时,电流误差信号IE=0(IE=IR0-IF;IR0相当于磨片间隙所需保持的限定值,是一个恒量信号);此时,输入伺服电机的电流(IP)也为零,伺服电机不动作,输出转角θC=0,磨片间隙保持不变。

IR0为输入电流信号;IE为电流误差信号;IP为输入伺服电机的电流;θC为伺服电机的输出转角;XG为磨片间隙;IF为电流反馈信号;IC为提取自主电机的电流信号;IR为输入主电机的电流;TC为主电机的输出转矩。

当磨片间隙发生变化,如因磨片磨损使间隙(XG)增大时,会使研磨装置的输出转矩(TM)减小,此时主电机的输出转矩(TC)、输入电流(IR)、电流信号(IC)也会随之减小[14]。IC经信号转换器转化为电流反馈信号(IF)后,与输入电流信号(IR0)进行比较,得出IE>0。IE再经放大器放大后输入伺服电机,使其输出转角θC>0,并通过传动装置带动主轴与动磨盘移动,逐渐减小磨片间隙。在此过程中,转矩(TM、TC)、电流信号(IR、IC、IF)等又会随着磨片间隙的减小而逐渐增大;当IF增大至等于IR0时,说明磨片间隙(XG)已恢复到原来的设定值;此时IE将重新归零,伺服电机停止动作。反之,若磨片间隙减小时,控制系统对上述各参数的调节过程,与前述磨片间隙增大时相反,最后仍可以调节磨片间隙回到原来的限定值。

若在工作中想主动调节磨片间隙,仅需调整输入电流信号(IR0)即可。如想通过减小磨片间隙使纤维分离的更为充分,仅需增大输入电流信号(IR0)的幅值,使IE=IR0-IF>0;之后控制系统会按照磨片间隙增大的过程进行调节,使磨片间隙减小到由调整后的IR0代表的新的限定值。

2 热磨机磨片间隙自动控制系统设计

2.1 磨片间隙自动控制系统的传递函数

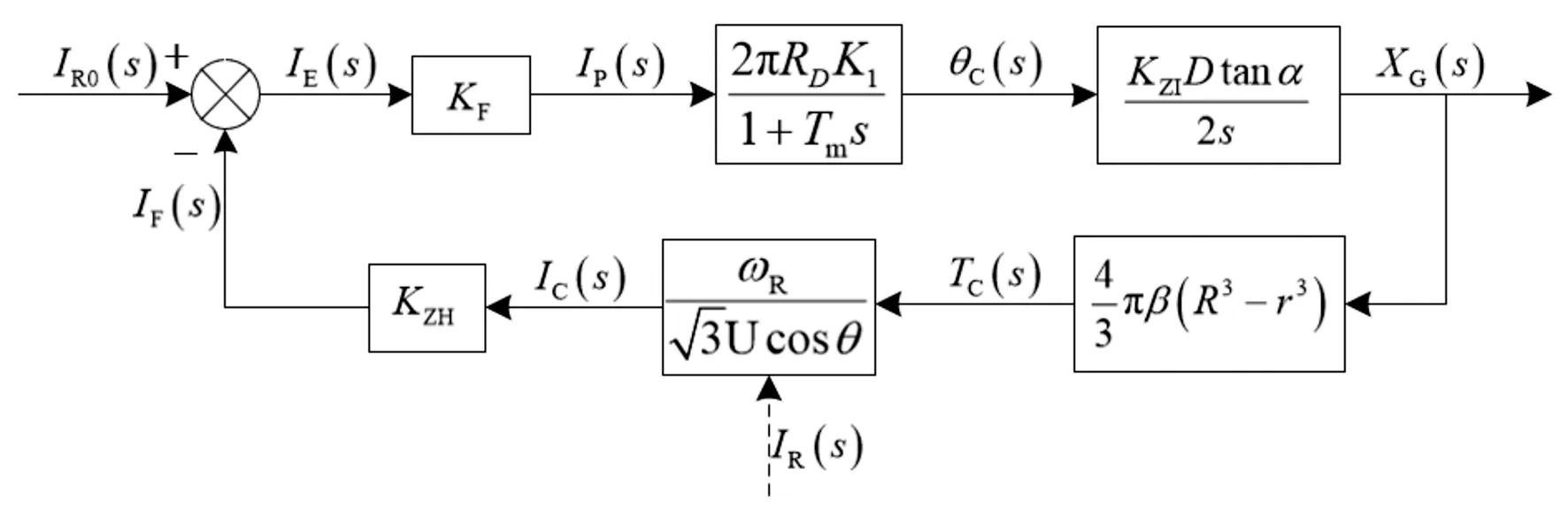

结合机械式磨片间隙调节装置中各组成器件的电-机械特性,依据热磨机磨片间隙自动控制系统的原理图(见图2),建立以传递函数形式表示的磨片间隙自动控制系统原理(见图3)。

2.2 参数设计与计算

以我国华北某纤维板厂采用的国产某型热磨机为参考,设计该热磨机的磨片间隙自动控制系统。需要说明的是,由于热磨机的主轴、动磨盘等机械构件惯性很大,且在间隙调节过程中磨片一定不能发生碰撞,即系统在调节磨片间隙时不能出现“超调”,因而其也不需要过高的响应速度。为达到这一要求,在传动装置的设计上进行了有针对性的匹配设计。

KF、KZH分别为放大器与信号转换器的电流信号放大系数。2πRDK1/(1+Tms)为伺服电机的传递函数,RD为电机的内电阻、K1为电动势系数、Tm为时间常数[15]。(KZIDtanα)/2s为传动装置的传递函数,KZI为传动装置的综合比例系数、D为丝杠-螺母传动副中丝杠的直径、α为丝杠的螺旋升角[16]。(4/3)πβ(R3-r3)为研磨装置的传递函数,该传递函数是结合热磨机研磨装置的结构及磨片间隙变化对主电机输出转矩的影响关系导出的,R、r分别为磨片外缘与内缘的半径,β为磨片间隙(XG)变化时引起热磨机主电机输出转矩(TC)变化的变化率。ωR/(3-1/2Ucosθ)为主电机的传递函数,U为主电机输入电压、cosθ为功率因数、ωR为磨盘旋转的角速度[17]。

参考的热磨机主要结构与工作参数:磨盘直径为1 270 mm、主电机功率为4 500 kW、主电机输入电压(U)为10 kV、功率因数(cosθ)为0.88、磨盘转速(ωR)为157 rad/s、磨片外缘半径(R)为0.685 m、磨片内缘半径(r)为0.34 m、XG-TC变化率(β)为-216.51 Nm/mm。XG-TC变化率(β)是根据该纤维板厂热磨工段的生产数据,按照线性回归方法得到的;该参数的意义为若磨片间隙增大1 mm,主电机的输出转矩将减小216.51 Nm。

控制系统设计中的设计计算参数:放大器(Fluke 52120A)KF=150;伺服电机(180M-28020C5-E)的RD=0.8Ω、K1=7.38、Tm=0.98 s;信号转换器(MIK-DJI-200A)KZH=0.7×10-2;传动装置综合比例系数KZI=1.2×10-4;丝杠直径D=0.09 m;丝杠螺旋升角α=24°。

设计中,伺服电机类型为直流伺服电机,额定功率4.5 kW;放大器与信号转换器的参数是根据伺服电机与热磨机主电机之间电流信号要求的比例关系计算得出的;传动装置的综合比例系数(KZI)为减速器、齿轮传动副、蜗轮蜗杆传动副、丝杠-螺母传动副传动比之积的倒数;传动装置的结构是自行设计的,计算过程不赘述。设计中,选定减速器型号为K05DM180S,传动比为4;齿轮传动副设计传动比为8;蜗轮蜗杆传动副与丝杠-螺母传动副结合,采用了SWL25-2A型蜗轮螺杆升降机,其中蜗轮蜗杆传动副的传动比为32,丝杠-螺母传动副的传动比为8,由此得出总传动比为8 192,其倒数约为1.2×10-4。

2.3 磨片间隙自动控制系统的数学模型

将参考的热磨机主要结构与工作参数、控制系统设计中的设计计算参数,代入图3,并按照机械控制系统传递函数的建立方法[18],得出热磨机磨片间隙自动控制系统的开环传递函数(数学模型)G(s)H(s)=0.248/[s(0.98s+1)]、闭环传递函数(数学模型)GB(s)= (0.503)2/[s+1.02s+(0.503)2]。

3 热磨机磨片间隙自动控制系统性能

3.1 控制系统稳定性检验

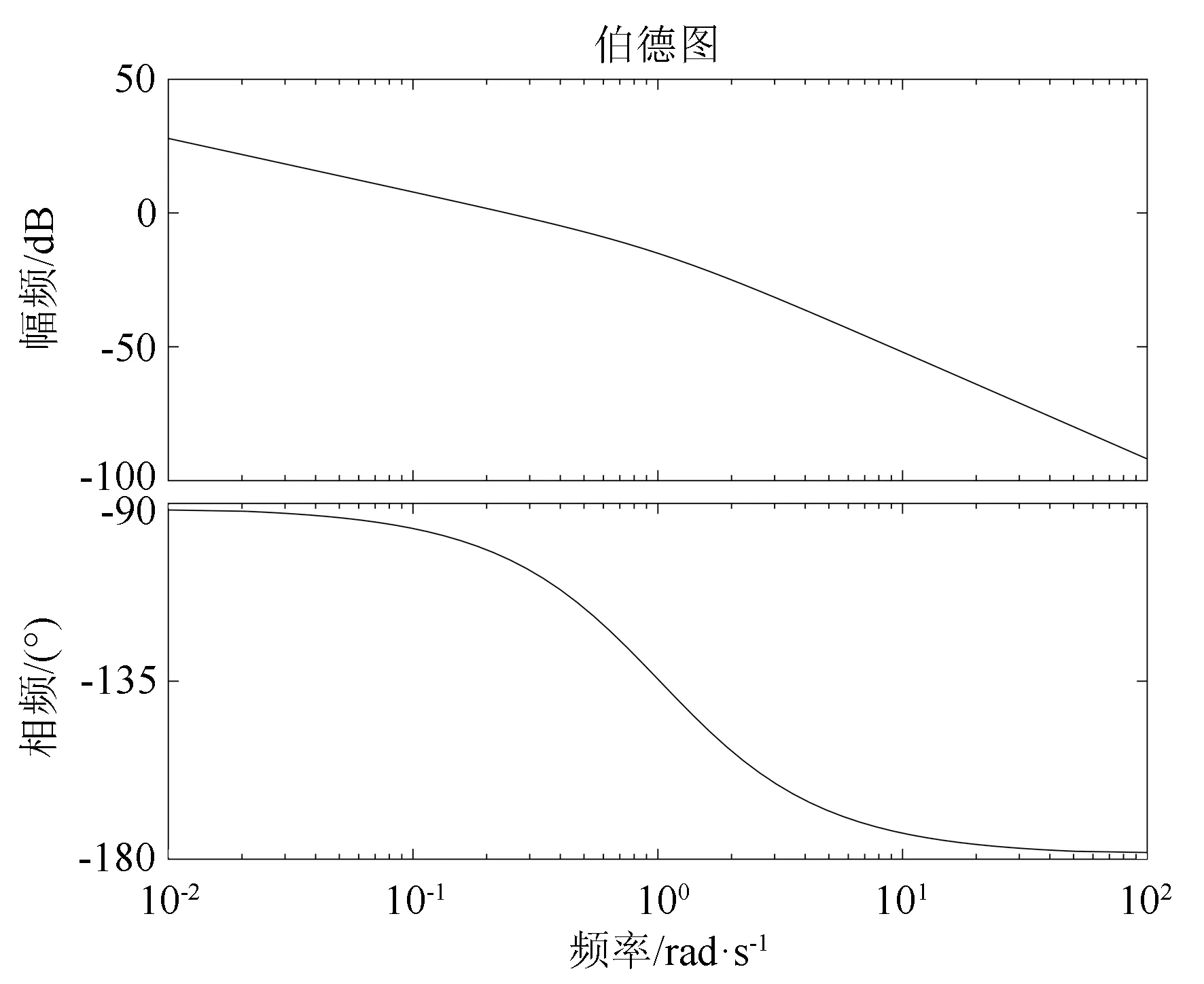

稳定性是控制系统正常工作的前提。由此,根据磨片间隙自动控制系统开环传递函数,运用Matlab/Simulink软件绘制其伯德图(见图4),判别其稳定性。根据控制系统的稳定性判据[19],结合图4中相频曲线可见:因曲线不会穿越-180°线,说明系统是稳定的。

图4 控制系统的伯德图

3.2 控制系统响应性能

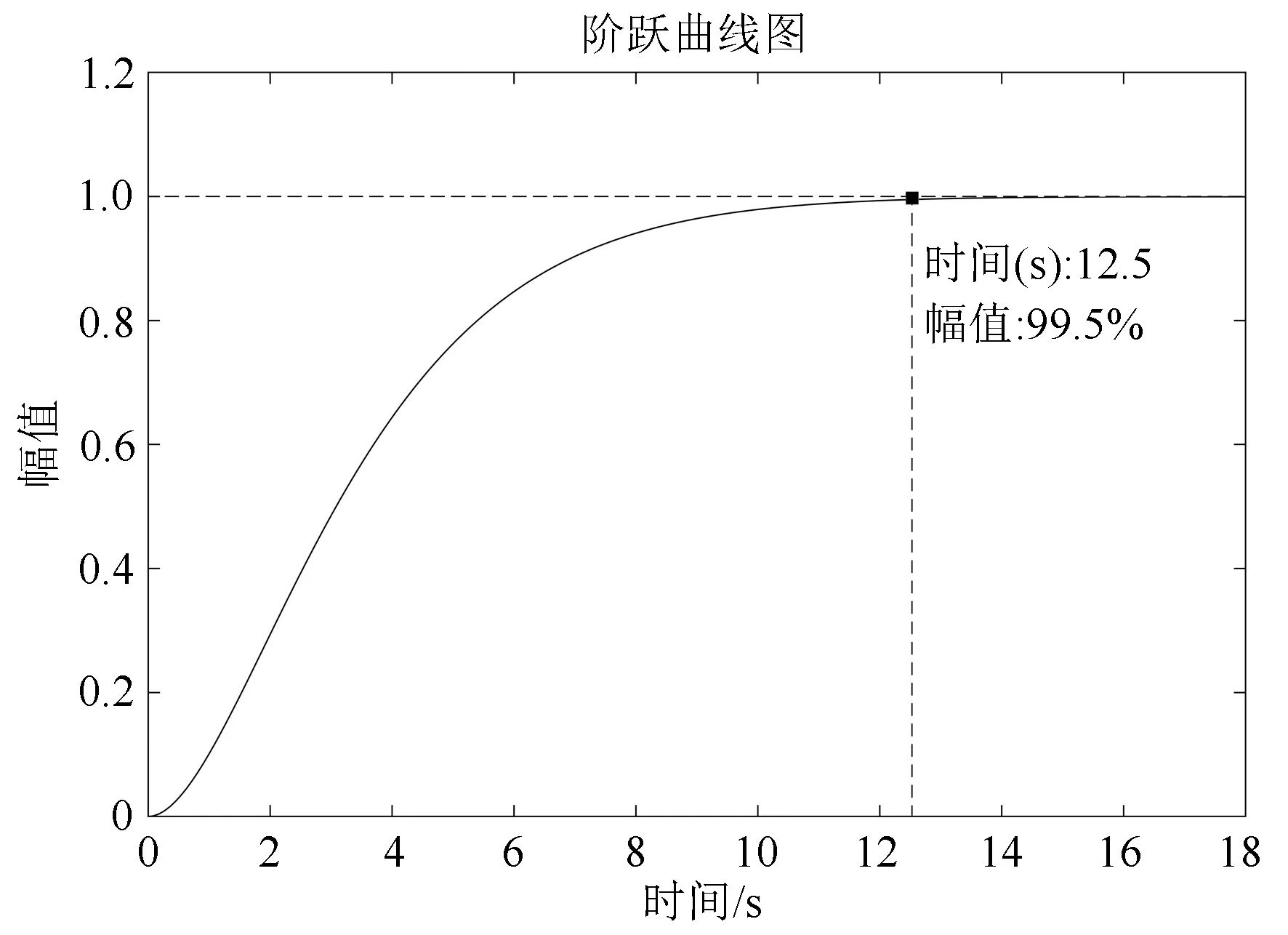

在系统稳定的前提下,根据磨片间隙自动控制系统闭环传递函数,运用Matlab/Simulink软件绘制其在单位阶跃信号输入下的响应曲线(见图5)。

图5 控制系统的单位阶跃响应

由图5可见:在单位阶跃信号输入系统后,其响应曲线由0上升至目标幅值1.0的99.5%时,共耗时12.5 s,其间没有发生超调。仅从控制系统的性能而言,这一结果表明其响应速度较慢;但是从热磨机磨片间隙调整的需求而言,这一结果是满足要求的,且不出现超调,也表明该系统不会造成磨片碰撞的隐患。系统性能分析结果表明,设计的热磨机磨片间隙自动控制系统可满足其实际控制需求。

4 结束语

针对当前纤维板生产中,热磨机的磨片间隙不能进行自动调整与控制,进而影响纤维分离质量的实际情况,设计了热磨机磨片间隙自动控制系统。

设计中,结合磨片间隙变化对热磨机输出转矩的影响,以输入热磨机主电机的电流信号为参量,通过检测该电流的变化实现对伺服电机的控制,形成了对热磨机磨片间隙进行自动控制的闭环控制系统。通过对该控制系统的数学模型分析,表明系统的稳定性及其对输入信号的响应,符合热磨机磨片间隙调整的实际需求。

致谢:感谢镇江中福马机械有限公司沈锦桃等给予本研究的悉心指导和帮助。