补焊修复12Cr12Mo钢叶片表层复合喷丸后的残余应力

2022-08-03朱文龙姜传海

朱文龙,姜传海

(上海交通大学材料科学与工程学院,上海 200240)

0 引 言

12Cr12Mo钢属于马氏体不锈钢,经调质处理后能够获得较高的强度和良好的塑韧性,是燃气轮机叶片的主要原材料[1]。作为G50燃气轮机中的关键零部件,12Cr12Mo钢叶片在使用过程中长期受到强冲击和循环应力作用而极易产生裂纹等缺陷,进而发生破损。在破损不严重的情况下,可以通过对破损区域进行补焊修复来延长叶片的使用寿命,但补焊修复过程中容易产生残余应力[2-3]。焊接残余应力主要由于焊接过程中熔池金属和周围基体热胀冷缩变形不同而产生。焊缝熔合区域主要表现为残余拉应力,高水平残余拉应力不仅明显影响到零部件的疲劳强度和抗应力腐蚀能力,还会导致零部件发生变形和开裂失效,是补焊修复过程中产生的不利因素,必须加以控制与消除,这也一直是机械制造行业中高度关注的问题。

喷丸处理即通过高速运动的弹丸流反复击打零件表面,使零件表层发生明显的塑性变形并形成一定深度的强化层。喷丸引起的材料表层变化主要表现在3个方面[4],即引入残余压应力场、细化组织结构以及改变表面粗糙度,其中残余压应力场的引入和组织结构的细化分别视为力学强化因素和组织结构强化因素,通过优化喷丸工艺参数还可以避免表面粗糙度过大带来的不利影响。喷丸引入的残余压应力对于材料疲劳性能、耐腐蚀性能的提升均可起到明显效果[5-8]。喷丸设备、弹丸介质及喷丸工艺参数为喷丸强化三要素,通过三者的合理搭配可以实现最佳强化效果。目前喷丸强化技术在欧美发达国家已经得到比较广泛的应用,在国内制造领域中,喷丸强化通用性研究较多,但有关具体零部件较为细致的研究较少,导致喷丸强化的应用相对受限。随着我国机械制造行业与国际接轨,喷丸强化技术在越来越多的零部件表面处理中得到[9-10],并呈现出良好的发展前景。但是目前未见有关喷丸强化处理对12Cr12Mo钢补焊修复叶片残余应力影响的报道。为此,作者对12Cr12Mo马氏体不锈钢补焊修复叶片进行复合喷丸处理,研究了叶片表面和截面的残余应力、喷丸形变组织以及截面显微硬度,以期为提高补焊修补叶片的综合性能、延长其使用寿命提供一定的试验参考。

1 试样制备与试验方法

试验材料为G50燃气轮机第17级静叶栅叶片,叶片基体和补焊材料均为12Cr12Mo钢,化学成分(质量分数/%)为11.50~13.00Cr,0.30~0.60Ni,0.30~0.60Mo,0.30~0.50Mn,0.10~0.15C,余Fe。燃气轮机叶片的主要制造加工过程为设计定型、锻造、冷加工、调质热处理、表面喷丸处理,补焊区采用氩弧焊,叶片的外观如图1所示,受切应力影响,主要补焊区域位于叶片边缘位置,叶片表面存在大量锈蚀、磨损区和划痕。喷丸强度[11-12]和喷丸覆盖率[13-14]是喷丸工艺的2个最重要的参数。采用气动式喷丸机对该叶片进行复合喷丸处理:第一道工艺采用陶瓷丸,喷丸强度为0.18 mm(A氏试片),弹丸直径为0.2 mm;第二道工艺采用玻璃丸,喷丸强度为0.18 mm(N氏试片),弹丸直径为0.1 mm。两道工艺的喷丸覆盖率均高于120%。其中,陶瓷丸喷丸处理可以在叶片表面产生一定深度的强化层,玻璃丸喷丸处理则可以进一步优化喷丸表面残余压应力分布,并尽可能地降低喷丸表面粗糙度[15-16]。

图1 复合喷丸前12Cr12Mo钢叶片的外观Fig.1 Appearance of 12Cr12Mo steel blade before shot peening

按照ASTM E915-2010、EN15305-2008以及GB/T 7704-2017,利用Proto-LXRD型X射线应力分析仪测试喷丸前后叶片的残余应力,测试点位置见图1,其中1~4点位于补焊区(焊缝),5~8点位于热影响区,9~10点位于叶片母材。采用同倾固定ψ法测试Fe(211)衍射晶面,管电压为30 kV,管电流为20 mA,采用铬靶,Kα射线,V滤波片,准直管直径为1 mm,双512通道位敏探测器,对应衍射角2θ范围均为20°,ψ角为±45°,用Pearson函数定峰。利用X射线应力分析仪结合电化学剥层技术测试叶片不同部位残余应力随深度的变化和喷丸层的X射线衍射半高宽沿深度的分布,使用Proto-8818型电解抛光机和电解液(饱和NaCl溶液)进行电化学腐蚀,工作电压为15 V,工作电流为2 A,用数显千分尺确定腐蚀深度(距表面的距离)。采用DHV-1000型显微硬度计测定叶片不同部位的显微硬度,载荷为0.5 N,保载时间为15 s,在同一位置测量3点取平均值。

2 试验结果与讨论

2.1 表面形貌及残余应力

由图2可知,经复合喷丸处理后叶片表面光亮整洁,锈蚀、磨损、划痕形貌消失,表面质量大幅提升。由表1可知:喷丸前叶片补焊区表面存在残余拉应力,应力分布范围在35~224 MPa,符合典型焊接残余应力特征;远离补焊区叶片表面,即母材表面的残余应力为压应力,应力分布范围在-476~-405 MPa,由于叶片最后一道加工工艺为表面喷丸处理,该残余压应力分布范围处于喷丸残余应力水平,说明补焊过程对远离补焊区母材的残余应力影响不大;热影响区残余应力在-388~-307 MPa范围,其残余压应力明显低于母材,说明在补焊修复过程中,该区域的喷丸残余压应力因焊接温度升高而发生了明显的松弛现象。经复合喷丸处理后,叶片表面整体表现为高水平的残余压应力。补焊区喷丸表面的残余应力分布范围为-937~-884 MPa,叶片远离补焊区母材喷丸表面的残余应力分布范围为-768~-716 MPa,热影响区喷丸表面的残余应力分布范围为-716~-648 MPa。与喷丸前相比,叶片补焊区表面残余拉应力消失,出现了较高水平的残余压应力场,且母材和热影响区残余压应力水平均得到大幅提高,能够对叶片表面起到良好的强化效果。

图2 复合喷丸后12Cr12Mo钢叶片的外观Fig.2 Appearance of 12Cr12Mo steel blade after shot peening

表1 复合喷丸前后叶片表面不同位置的残余应力

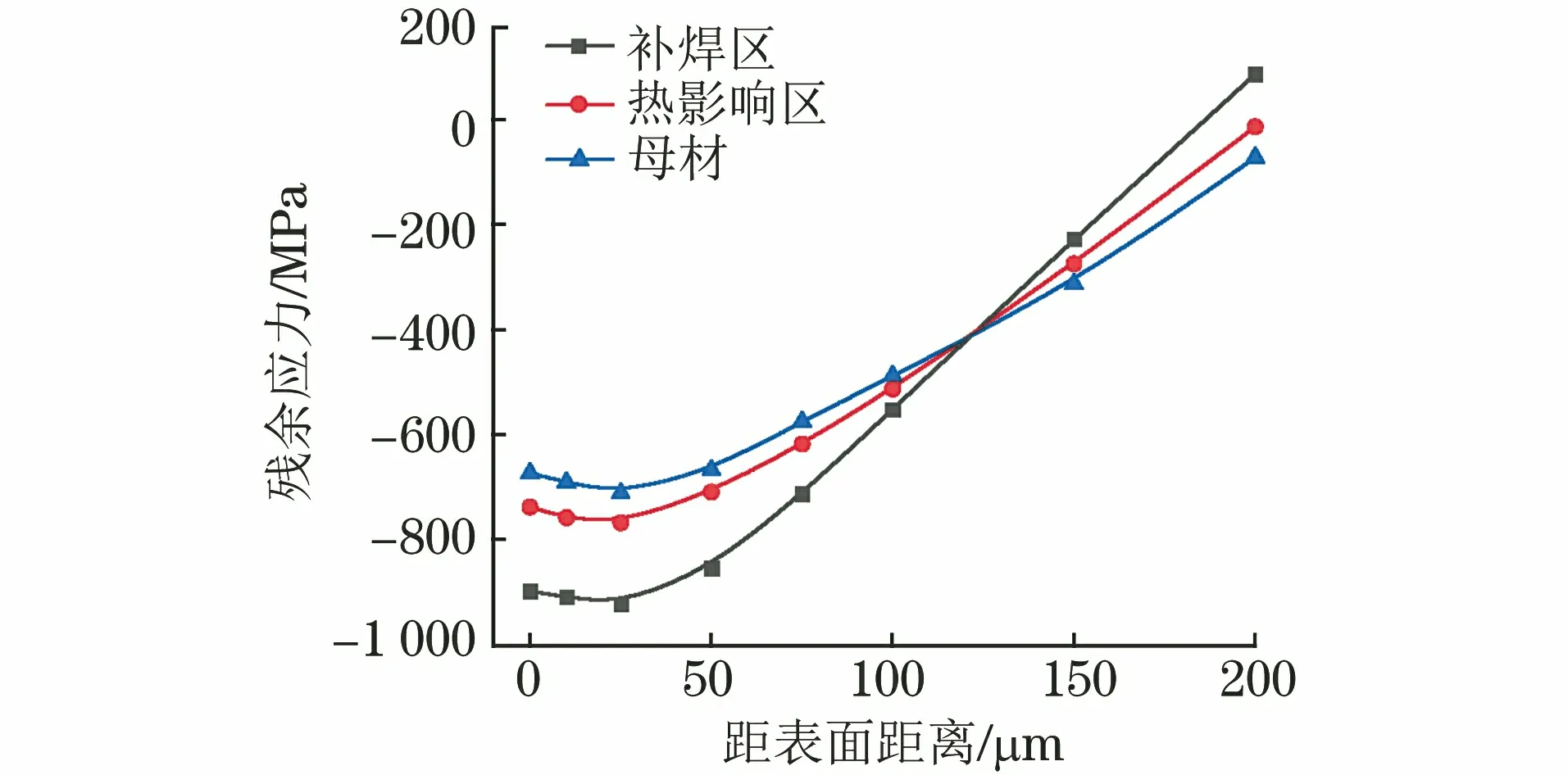

由图3可以看出,复合喷丸后叶片表面补焊区残余压应力最大,热影响区次之,母材最小。3个区域残余压应力的作用深度均在200 μm左右,随距表面距离的增加,残余压应力均先增大后减小,其中补焊区残余压应力的减小速率最大,母材残余压应力的减小速率最小,热影响区介于二者之间。补焊使得原喷丸表面的应力场完全破坏,而母材原喷丸表面的应力场仍然存在,复合喷丸处理相当于在原有喷丸处理的基础上再次进行了喷丸强化,因此残余压应力的减小速率最小。

图3 复合喷丸后叶片不同区域残余应力的截面分布曲线Fig.3 Residual stress section distribution curves of differentareas of blade after composite shot peening

2.2 显微组织变形程度

X射线衍射半高宽可以间接表征材料的喷丸变形组织,衍射半高宽越大,喷丸后组织的变形越明显,晶粒越细小。由图4可知:复合喷丸后叶片各个区域的X射线衍射半高宽都随距表面距离的增加而减小,说明喷丸后组织变形程度随距离表面距离增加而减小,当距表面距离达100 μm后减小速率变缓,说明此时组织已经接近基体未变形组织;补焊区表面衍射半高宽最大,为5.04°,距表面200 μm处为3.84°,明显高于热影响区(表面为4.09°,距表面200 μm处为2.53°)和基体(表面为3.66°,距表面200 μm处为2.29°),说明补焊区的喷丸组织变形最明显,组织最细小,这主要是因为补焊时焊缝较小,焊接环境温度较低,焊缝处冷却速率快,补焊区出现淬火现象,晶粒得到细化,经喷丸处理后其组织更加细小。

图4 复合喷丸后叶片不同区域的X射线衍射半高宽的截面分布曲线Fig.4 X-ray half-height width section distribution curves ofdifferent areas of blade after composite shot peening

2.3 显微硬度

由图5可知,复合喷丸后叶片表层各个区域的显微硬度均随距表面距离的增加而降低,叶片表面各区域显微硬度相对叶片内部均有很大的提升,且显微硬度的提高能覆盖到距叶片表面100 μm的区域。显微硬度的变化趋势与X射线衍射半高宽的变化趋势相一致。叶片表面补焊区的显微硬度高于母材和热影响区。材料硬度是一个综合性指标,受多种因素的影响,复合喷丸处理后的残余压应力和形变细化组织等会直接影响材料表层的显微硬度,通常喷丸残余压应力越大,组织细化越明显,喷丸表层的显微硬度越高。

图5 复合喷丸后叶片不同区域显微硬度的截面分布曲线Fig.5 Microhardness section distribution curves of differentareas of blade after composite shot peening

3 结 论

(1) 复合喷丸后12Cr12Mo钢叶片表面引入较高水平的残余压应力场,其中补焊区残余应力的变化最明显,引入残余压应力最大,由复合喷丸前的35~224 MPa范围拉应力变为-937~-884 MPa范围压应力。叶片表层补焊区、热影响区和母材的残余压应力的影响深度均在200 μm左右,且随距表面距离的增加,残余压应力均先增大后减小,其中补焊区残余压应力的减小速率最大。

(2) 复合喷丸后,叶片表层的X射线衍射半高宽随距表面距离的增加而减小,补焊区表层的X射线衍射半高宽均高于热影响区和母材,说明随距表面距离的增加组织变形程度减小,且补焊区组织变形最明显,组织最细小。叶片表层的显微硬度随距表面距离的增加而降低,补焊区表面的显微硬度为621 HV,高于热影响区的482 HV和母材的431 HV。