不同扩散焊工艺下以钽+铜为复合中间层的钛合金/不锈钢接头性能

2022-08-03陈一帆张占领邱然锋

陈一帆,张占领,邱然锋

(1.郑州城建职业学院机电工程系,郑州 451263;2.河南科技大学材料科学与工程学院,洛阳 471023;3.有色金属共性技术河南省协同创新中心,洛阳 471023)

0 引 言

钛与钛合金被誉为“当代第三金属”[1-2],具有比强度高、密度低、耐高温、耐腐蚀和韧性好等优点,在航空航天、核工业、石油化工、船舶等领域应用广泛[3-4];不锈钢具有强度高、力学性能良好、焊接性和热稳定性优异等优点,且其价格相对便宜[5-6]。如果能充分利用钛和钢的优点得到综合性能优异的钛合金与不锈钢异种金属焊接接头,除了可以获得独特的性能优势和良好的经济效益外,还可满足节能减排、结构轻量化的要求[7-12]。目前,异种金属的焊接方法包括摩擦焊、钎焊、激光焊、电子束焊和真空扩散焊,虽然这些方法都可以成功地完成钛合金与不锈钢的连接,但是相较于真空扩散焊,都有其不足之处,如操作设备要求较高,接头成分难以控制,接头中形成焊接裂纹等[13];而真空扩散焊不仅可以避免氧、氢等元素对接头的不利影响,还可实现母材的近净结合[14]。

钛合金和不锈钢间较差的冶金相容性和严重不匹配的物理力学性能,导致焊接接头中极易形成Ti-Fe脆性金属间化合物,使接头难以形成可靠的连接[15-16]。为解决这一问题,很多学者采用中间层的方法,有效地防止钛、铁元素相互扩散,常用中间层材料有铜[17]、镍[18]、铝[19]、银[20]、铜+钒[21]、镍+铌[22]、铜+铌[23]、铌+铜+镍[24]等。钽具有高熔点和高原子激活能,与TC4钛合金的主要元素钛无限固溶,能与15-5PH不锈钢中的铁元素形成Fe2Ta、FeTa金属间化合物;铜是非碳化物形成元素,会与15-5PH不锈钢中的铁元素形成固溶体,也会与钽形成固溶体;同时钽和铜具有良好的塑性,可有效缓解焊接过程中产生的残余应力。因此,可将钽+铜作为复合中间层用于钛合金与不锈钢的焊接中,但是目前未见有关该方面的研究报道。对于含有中间层的钛合金和不锈钢,一般选择在恒定温度和较高压力的传统工艺下进行扩散焊,而研究[25]表明,在扩散焊接头中未产生金属间化合物的前提下,中间层厚度越小,越有利于提高接头强度,因此可采用先在接近中间层熔点的较高温度和较低压力下保持较短时间以促进中间层减薄,再在较低温度和较高压力下保持较长时间的阶梯工艺。基于此,作者以钽+铜作为复合中间层对TC4钛合金和15-5PH不锈钢进行真空扩散焊接试验,研究了常规工艺和阶梯工艺对接头显微组织和拉伸性能的影响。

1 试样制备与试验方法

待焊母材包括:TC4钛合金,其化学成分(质量分数/%)为6.10Al,3.95V,0.30Fe,0.20O,0.10C,余Ti;15-5PH (05Cr15Ni5Cu4Nb)不锈钢,其化学成分(质量分数/%)为0.06C,15.4Cr,4.8Ni,3.2Cu,1.00Mn,0.35Nb,余Fe。中间层材料为100 μm厚的纯铜片和100 μm厚的纯钽片[23]。2种待焊材料均为退火态,将待焊材料加工成尺寸为φ15 mm ×25 mm的圆柱试样待用。

在Gleeble-1500型热/力模拟试验机上进行真空扩散焊接试验,在不锈钢侧距离焊缝1 mm处焊热电偶测温。按照TC4钛合金/钽/铜/15-5PH不锈钢(以下简写为TC4/Ta /Cu/15-5PH)的顺序组装试样,如图1所示。采用常规工艺和阶梯工艺2种工艺进行焊接:常规工艺即以20 ℃·s-1速率升温至1 000 ℃,保温1 200 s,压力保持6.7 MPa,空冷;阶梯工艺即以20 ℃·s-1速率升温至1 050 ℃,短暂停留2 s,随后以10 ℃·s-1速率降温至950 ℃,此阶段压力为2.8 MPa,然后在6.7 MPa,950 ℃下保持1 200 s,空冷。

图1 15-5PH不锈钢与TC4钛合金扩散焊接头的装配示意Fig.1 Assembly diagram of 15-5PH stainless steel and TC4 titaniumalloy diffusion welded joint

用线切割方法在图2(a)所示的位置上以焊缝为中心截取厚度为5 mm的金相试样,经打磨、抛光,用由5 g CuCl2、40 mL HCl、30 mL H2O、25 mL CH3COOH组成的溶液腐蚀15-5PH不锈钢侧,用由2 mL HF、4 mL HNO3、94 mL H2O组成的溶液腐蚀TC4 钛合金侧,然后用Axio Vert Al型光学显微镜(OM)观察显微组织。在图2(a)所示的位置上以焊缝为中心用线切割方法加工成工字型板状拉伸试样,试样尺寸如图2(b)所示,在AG-I 250KN型材料试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1;将TC4钛合金加工成尺寸为φ15 mm×50 mm的试样,作为对比试样,经历与焊接试验相同的热力模拟过程,并在相同的试验条件下进行拉伸试验[23]。使用JSM-5600LV 型扫描电子显微镜(SEM)观察接头截面和拉伸断口形貌,用附带的Falcon型能谱仪(EDS)进行微区成分分析[23]。

图2 焊接接头试样取样位置及拉伸试样尺寸Fig.2 Sampling position (a) and tensile sample size (b) ofwelded joint

2 试验结果与讨论

2.1 显微组织

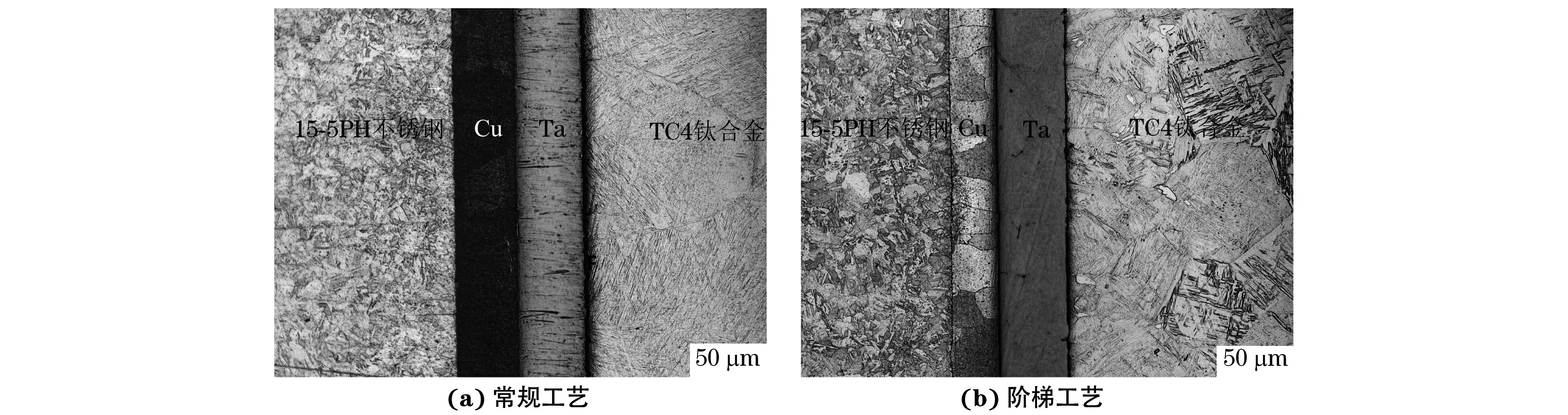

由图3可以看出,不同工艺下扩散焊接头均可明显分为不锈钢、铜层、钽层、钛合金等4个区域以及不锈钢/铜、铜/钽、钽/钛合金等3个界面区域。15-5PH不锈钢为粗晶组织,主要为马氏体、奥氏体、铁素体组织,马氏体呈暗灰色,奥氏体呈白色,铁素体呈黑色;15-5PH不锈钢/铜界面近不锈钢侧为细晶组织,主要由细化的马氏体、奥氏体、铁素体组成;钽/TC4钛合金界面近钛合金侧为细晶组织,为亮白色的等轴状α-Ti和针状β-Ti组织;TC4钛合金为粗晶组织,主要为片状β转变组织。15-5PH不锈钢/铜界面近不锈钢侧和钽/TC4钛合金界面近钛合金侧晶粒较细小的原因是界面处的电阻较大,加热时的温度较高,且界面处的成分分布不均匀,更易发生相变和再结晶。接头中15-5PH不锈钢/铜、铜/钽、钽/TC4钛合金3处界面的过渡良好,结合紧密,未见明显孔洞和缝隙,这是接头强度高的组织基础。各界面处都形成了一条颜色较深的狭窄区域,这是界面组织复杂、成分变化大,易被腐蚀造成的[23],该狭窄区域为扩散层。各界面的扩散层厚度不同,主要与各元素间的固溶度有关,由于不锈钢的主要元素铁与铜之间以及铜、钽之间的固溶度较低,而钽能与TC4钛合金中的β-Ti相无限固溶[18],因此15-5PH不锈钢/铜、铜/钽这2个界面的扩散层较钽/TC4钛合金界面窄。常规工艺下接头的铜层厚度约为43.5 μm,钽层厚度约为47.8 μm;阶梯工艺下接头铜层厚度约为32.6 μm,钽层厚度约为48.2 μm。可知,铜层和钽层的厚度都小于原始厚度100 μm,这主要与高温高压下二者产生的塑性变形和元素扩散有关。2种工艺下接头中钽层的厚度相差不大,是因为焊接时的加热温度都远小于钽的熔点(2 980 ℃);而铜层厚度相差较大,是因为常规工艺下加热温度低于纯铜的熔点(1 083 ℃),而阶梯工艺中增加了1 050 ℃×2 s的步骤,此温度接近于纯铜的熔点,导致铜片短时熔化,增加扩散速率,使得界面的焊合率增加[23]。2种工艺下接头钛合金侧组织都是针状或片状β-Ti相和少量等轴α-Ti相,这是因为钽为β-Ti相稳定元素,会扩大β相区,扩散到TC4钛合金侧后会降低α→β的转变温度,使得β-Ti相保留到较低温度,导致焊后冷却过程中形成片状β相组织。

图3 不同扩散焊工艺下接头的显微组织Fig.3 Microstructures of joint under different diffusion welding process: (a) conventional process and (b) step process

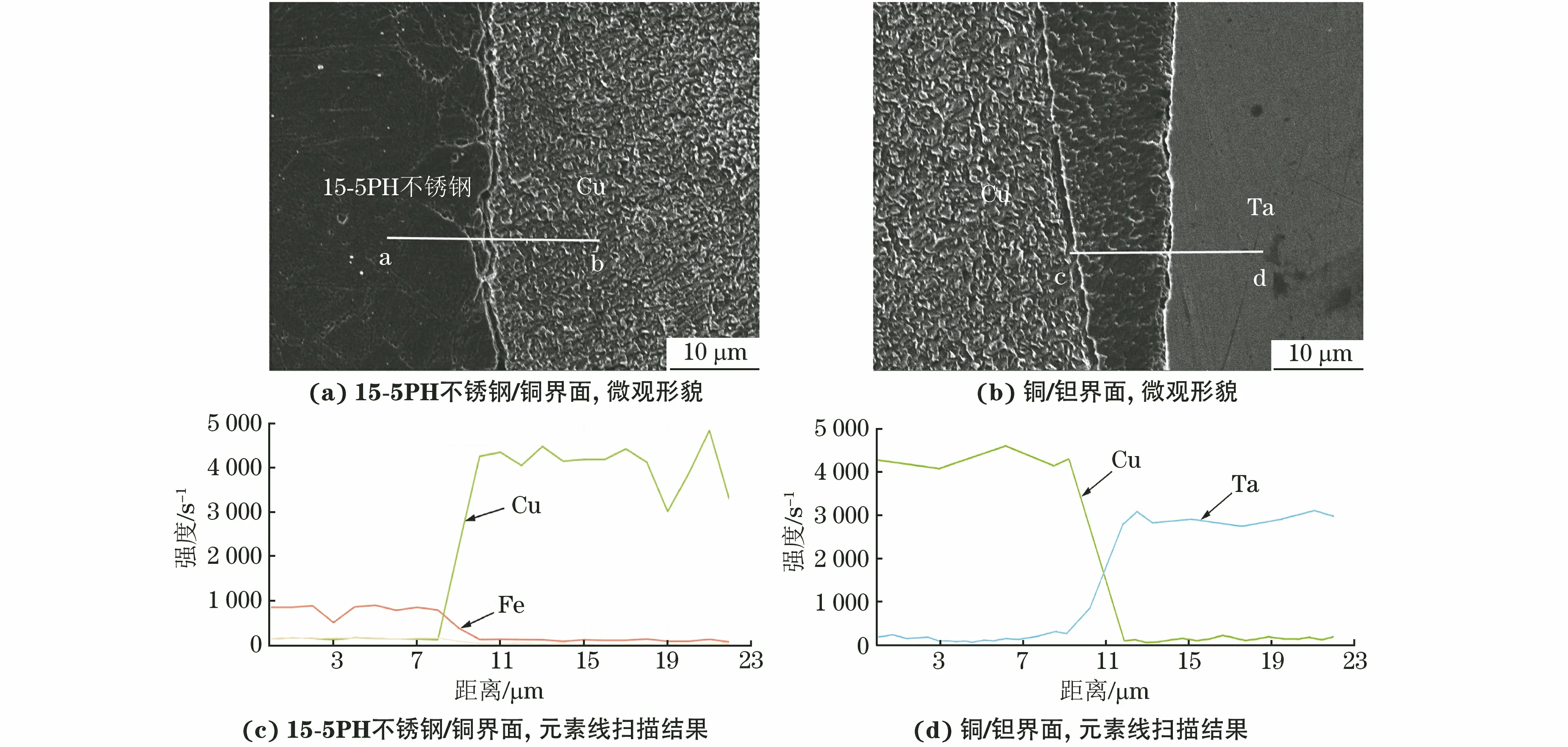

由于2种工艺下接头中15-5PH/铜、铜/钽界面的组织相差不大,因此仅对常规工艺下两界面处的微观形貌与元素分布进行分析。由图4可以看出,接头中各界面结合良好。在15-5PH不锈钢/铜界面处形成一层厚约3 μm的由铁和铜元素组成的扩散层,在铜/钽界面处形成一层厚约3 μm的由铜和钽元素组成的扩散层,二者线扫描曲线平滑,表明扩散层均由固溶体组成,不存在金属间化合物,这也与铁-铜相图和铜-钽相图相吻合。

图4 常规工艺下接头中15-5PH不锈钢/铜界面和铜/钽界面的微观形貌和元素线扫描结果Fig.4 Micromorphology (a-b) and element linear scanning results (c-d) of 15-5PH stainless steel/Cu interface (a, c)and Cu/Ta interface (b, d) in joint under conventional process

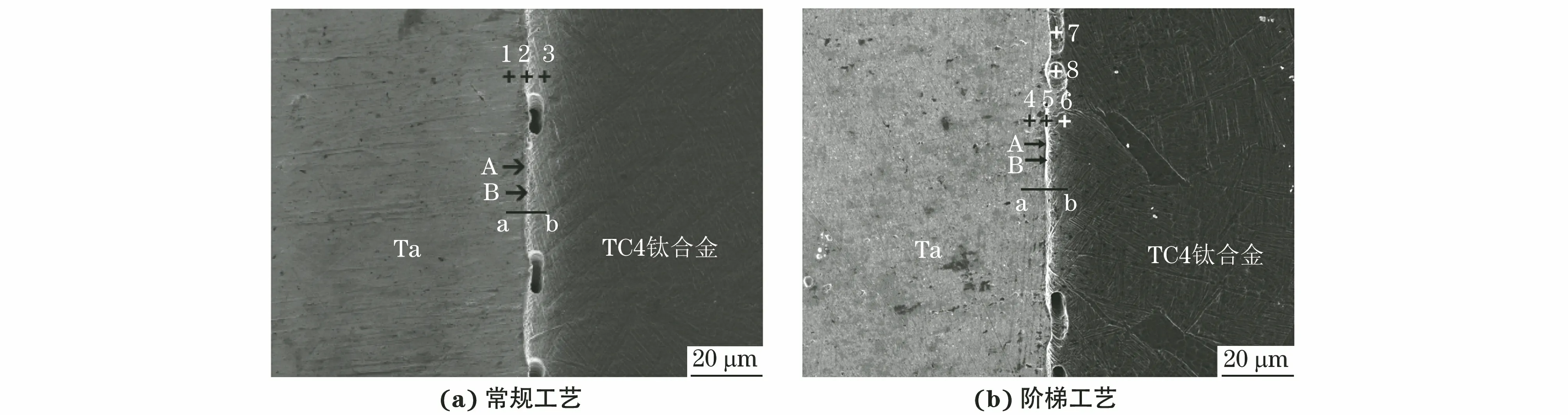

由图5可以看出,在不同工艺下接头中钽/TC4钛合金界面处均形成了2个扩散层,分别为近钽侧的A扩散层(灰色区)以及近TC4钛合金侧的B扩散层(白亮区),其中A扩散层中无明显焊接缺陷。常规工艺下接头中的A扩散层、B扩散层较宽,且在B扩散层和TC4钛合金基体间出现了较大而深的空洞;阶梯工艺下A扩散层、B扩散层较窄,在B扩散层和TC4钛合金基体间出现的空洞较小而浅。常规工艺的加热温度为1 000 ℃,阶梯工艺的加热温度主要为950 ℃,元素扩散系数随温度升高呈指数增加,温度越高,原子迁移越容易,元素互扩散引起的化学反应越激烈[26-28],可知常规工艺下元素扩散系数较大,原子扩散加剧,形成的扩散层较厚。空洞出现的原因可能是原子的扩散导致钛合金与钽片的界面处形成了金属间化合物,也可能是层内的元素扩散速率不同而产生的柯肯达尔扩散空洞[29]。对图5不同位置进行EDS成分分析,可知常规工艺下接头钽/TC4钛合金界面近钽侧位置1含有的钛原子分数为54.17%,大于位置2处(扩散层B)含有的钽原子分数(6.13%),即钛向钽侧扩散的原子数大于钽向钛合金侧扩散的原子数。过剩的钛原子将使界面处钽侧发生点阵膨胀,而钛合金侧原子减少处发生点阵收缩,因此在界面钛合金侧形成了柯肯达尔扩散空洞;位置3处(钽/TC4钛合金界面近钛合金侧)所含有的铁原子分数为24.65%,钛原子分数为52.48%,有可能形成了Fe-Ti金属间化合物,进而出现空洞[28]。在钽/TC4钛合金界面处存在铁元素,这是因为钽原子、铜原子和铁原子点阵结构相同,铁原子通过换置铜原子、钽原子扩散到Ta/TC4钛合金界面[30]。阶梯工艺下接头钽/TC4钛合金界面近钽侧的位置4处含有的钛原子分数为2.69%,大于位置6,7,8(钽/TC4钛合金界面近钛合金侧)处含有的钽平均原子分数(1.11%),因此在界面钛合金侧形成了柯肯达尔扩散空洞,界面处未检测到铁元素,说明未形成金属间化合物。常规工艺下钽/TC4钛合金界面近钽侧的钛含量和钛合金侧的钽含量都大于阶梯工艺下,因此阶梯工艺下界面处的柯肯达尔扩散空洞小而浅。

图5 不同工艺下接头中钽/TC4钛合金界面处的微观形貌与EDS分析位置Fig.5 Micromorphology and EDS analysis position of Ta/TC4 titanium alloy interface in joints under different processes:(a) conventional process and (b) step process

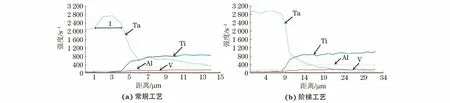

由图6可以看出,TC4钛合金的主要元素钛、铝、钒和元素钽在界面处发生了互扩散,且这些元素在中间A扩散层、B扩散层过渡明显。

图6 不同工艺下接头钽/TC4钛合金界面的元素线扫描结果Fig.6 Element line scanning results of Ta/TC4 titanium alloy interface under different processes: (a) conventional process and (b) step process

2.2 拉伸性能与断口形貌

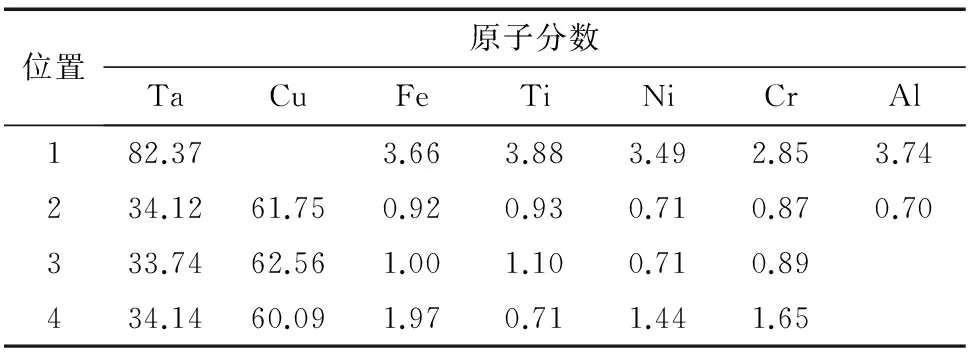

试验测得常规工艺和阶梯工艺下接头的抗拉强度分别为390,550 MPa,都高于纯铜的220 MPa和纯钽的309 MPa,表明在试验条件下实现了TC4钛合金与15-5PH不锈钢的良好焊接。常规工艺和阶梯工艺下接头均于钽/铜界面处断裂。由图7可以看出,常规工艺下接头拉伸断口中存在较多撕裂棱,断口形貌比较单一,断裂形式为近脆性断裂,存在树枝状结构(亮白区)和微凸凹的条状结构(黑色区)。由表1可知,常规工艺下接头拉伸断口中亮白区域(位置2,3,4)主要是铜钽固溶体,撕裂棱主要产生于铜层,这是由于铜比较软,强度低,塑性好,使得该区域在钽/铜界面的铜侧断裂;黑色区域(位置1)主

图7 常规工艺下接头钛合金一侧的拉伸断口SEM形貌Fig.7 SEM morphology of tensile fracture at titanium alloy side ofjoint under conventional process

表1 图7中不同位置的EDS分析结果

要是富含钽的固溶体,该区域在钽/铜界面处钽侧断裂。可知常规工艺下接头的断裂主要发生于钽/铜界面的钽侧,少部分发生于铜侧。

由图8可以看出,阶梯工艺下接头钛合金一侧的拉伸断口明显高低不平,主要包含大量韧窝、少量平坦的基体、极少量呈网状的凹坑等3种不同的形貌,为复合断口。含有大量韧窝的Ⅲ区域呈明显的韧性断裂,结合表2可知该区域主要是富含铜钽的固溶体,在钽/铜界面处的铜侧断裂;位置2处含有原子分数40.28%铁和23.44%铬,说明铁原子、铬原子可以通过置换铜原子扩散到钽/铜界面。平坦基体的Ⅳ区域为解理断裂,该区域主要是富含铜钽的固溶体,其中钛含量较高,该区域在钽/铜界面处钽侧断裂。呈网状凹坑的Ⅰ区域存在明显的凹坑和撕裂棱,为解理断裂,该区域主要是富含钽的固溶体,其中钛含量较高,该区域在钽/TC4钛合金界面处的钛合金侧断裂。可知,阶梯工艺下接头呈现复合断裂形式,主要在钽/铜界面处的铜侧断裂。2种工艺下接头拉伸断口的EDS分析发现,断口中都含有少量的铁原子,且高于钛合金母材中的铁含量,同时还含有少量钛原子,说明中间层没有完全阻止钛、铁原子相互扩散,但是二者含量很低,不形成或者形成极少量的Ti-Fe金属间化合物,对接头的力学性能影响不大。

图8 阶梯工艺下接头钛合金一侧的拉伸断口SEM形貌Fig.8 SEM morphology of tensile fracture at titanium alloy side of joint under step process: (a) low magnification morphology; (b) high magnification morphology of area Ⅱ; (c) high magnification morphology of area Ⅲ; (d) high magnification morphology of area Ⅳ and (e) high magnification morphology of area Ⅰ

表2 图8中不同位置的EDS分析结果

综上可知,常规工艺下接头主要在钽/铜界面处的钽侧断裂,而阶梯工艺下主要在钽/铜界面处的铜侧断裂,且2种工艺下接头的抗拉强度都超过了纯铜、纯钽的强度,这是由于一方面软夹层铜、钽具有接触强化效应[25],另一方面,铁、铬、铌等元素扩散到中间层中起到固溶强化作用[23]。阶梯工艺的接头抗拉强度远高于常规工艺,造成这种现象的原因主要包括:(1)接头的抗拉强度与软质中间层的厚度有关,常规工艺下接头中间层的厚度为91.28 μm,阶梯工艺下中间层的厚度为80.8 μm,在一定范围内软质中间层的厚度越小,中间层的塑性变形越困难,接头强度提高得越明显;(2)接头的抗拉强度与接头接触界面的柯肯达尔扩散空洞的大小有关,阶梯工艺下接头中的柯肯达尔扩散空洞小且浅,因此抗拉强度较高;(3)接头的抗拉强度与钽/铜界面的连接质量有关,阶梯工艺中增加了1 050 ℃×2 s的步骤,导致铜层短时熔化,界面的焊合率增加,使得钽/铜界面连接质量较高,因此抗拉强度较高。

3 结 论

(1) 不同焊接工艺下以铜+钽为复合中间层真空扩散焊接TC4钛合金和15-5PH不锈钢后,接头中15-5PH不锈钢/铜、铜/钽、钽/TC4钛合金3处界面过渡良好,结合紧密,未见明显孔洞和缝隙,15-5PH不锈钢/铜、铜/钽2个界面的扩散层较钽/TC4钛合金界面窄,常规工艺下接头的中间层厚度大于阶梯工艺。钽+铜复合中间层可以有效阻碍钛合金与不锈钢之间钛、铁元素的相互扩散,防止生成金属间化合物。

(2) 2种焊接工艺下接头中15-5PH不锈钢/铜、铜/钽2个界面处分别存在一层厚约3 μm的由铁和铜元素组成的扩散层以及由铜和钽元素组成的扩散层,钽/TC4钛合金界面处钛合金侧形成了柯肯达尔扩散空洞,且阶梯工艺下界面处的柯肯达尔扩散空洞较小而浅。

(3) 常规工艺和阶梯工艺下接头的抗拉强度分别为390,550 MPa,阶梯工艺下接头较高的抗拉强度与柯肯达尔扩散空洞小且浅、焊后复合中间层的厚度较小以及钽/铜界面连接质量高有关;常规工艺下接头的断裂主要发生于钽/铜界面的钽侧,断裂方式为近脆性断裂,而阶梯工艺下接头主要在钽/铜界面处的铜侧断裂,呈复合断裂形式。阶梯工艺可以大幅度提高TC4钛合金/纯钽/纯铜/15-5PH不锈钢的真空扩散焊接头性能。