铜冶炼渣磨矿系统增产降耗生产实践

2022-08-03温志森

温志森

(紫金矿业集团股份有限公司, 福建 厦门 364200)

1 铜冶炼渣选矿系统概况

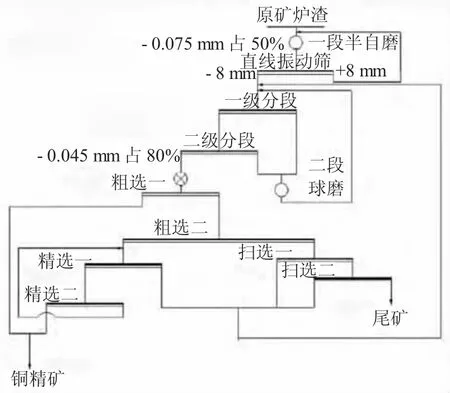

某铜冶炼厂为回收铜渣中的铜、金、银等有价元素,提高经济效益,配套了铜冶炼渣选矿系统。该系统主要分为炉渣冷却工序、破碎工序、磨浮工序、脱水工序四个工序,以对炉渣进行选矿处理,回收炉渣中的有用成分。冶炼炉渣生产出来后,经过一个冷却工序后,得到生产所用的炉渣原矿,炉渣原矿进行磨矿浮选及脱水,具体生产工艺流程如图1 所示。

图1 生产工艺流程图

炉渣经过冷却粗碎后得到粒度200 mm 以下的炉渣原矿,炉渣原矿经半自磨机磨矿得到-0.075 mm 占50%的磨矿产品。磨矿产品过振动筛筛分,筛上大于8 mm 的产物返回半自磨机再磨;筛下小于8 mm 的产物则通过一段旋流器进行一段分级,一段分级溢流进入二段旋流器进行二次分级,通过二段分级后,得到-0.045 mm 占80%的溢流产物,二段分级溢流产物进入浮选选别作业;一段、二段分级沉砂进入球磨机再磨,磨矿产物返回一段旋流器再次进行分级。

对二段旋流器分级溢流产物进行浮选作业,浮选采用两粗、两扫、两精的选别作业,经一段粗选和二段精选作业的泡沫作为精矿,通过浓密过滤得到渣精矿。一段粗选底流进入二段粗选,二段粗选底流进入扫选一作业,扫一底流进入扫选二作业,扫二底流作为尾矿进行浓密脱水,得到渣选尾矿。二段粗选泡沫、扫选一泡沫、扫选二泡沫混合后作为中矿返回一段旋流器进行分级作业。

生产实践过程中发现炉渣易碎难磨,且磨矿过程中电能与钢球消耗巨大,磨矿细度也严重影响浮选指标。某渣选矿系统于2012年4月投产,设计规模为2000 t/d,处理闪速炉渣和转炉渣混合物料,其中磨矿系统由Φ5.03 m×5 m 半自磨和Φ5.03 m×7.5 m 球磨机组成,设计主要经济指标为渣精矿含铜品位(质量分数)26.00%,尾矿w(Cu)=0.35%。2012 年下半年,选矿车间尾矿w(Cu)降低至0.26%,处理能力达到2 200 t/d,实现达产达标。但在生产实践中发现,磨矿细度是影响尾矿品位的一个重要因素,但系统磨矿效率差,磨矿吨矿电耗达到50 kW·h,钢耗达到0.9 kg/t 以上,生产成本高,现磨矿工艺存在巨大优化潜力。通过对磨矿分级系统进行优化,能有效地发挥系统潜能,提高磨矿效率,降低功耗,从而达到增产增效、节能降耗的效果,因此对磨矿的相关工艺进行了优化改造。

2 生产实践

2.1 衬板技改

2.1.1 半自磨衬板

半自磨机配套筒体衬板[1]为L 型一体式衬板,如图2 所示,该衬板整套质量约57 t,使用过程中,当提升条被磨损后,底板其实还很厚,但因已经失去了提升效果,导致处理矿量降低,不得不更换整块衬板,使用寿命往往只有4 个月左右。

图2 L 型衬板

一体式衬板存在更换次数多、效率低问题,衬板吨矿钢耗为0.16 kg。现将其技改为分体式衬板,如图3 所示。分体式衬板整套质量约为71 t,但单块质量较轻,方便更换。同时在使用过程中,若提升条发生磨损,可只对其进行更换,从而延长底板的使用寿命,其衬板吨矿钢耗为0.14 kg,吨矿钢耗低于一体式衬板。分体式底板较一体式衬板薄,提高了半自磨机的容积;同时提升条高度也高于一体式衬板,运转中提高了钢球高度,提高了半自磨机的磨矿效果,改用分体式衬板使得半自磨处理能力从92 t/h 提高到100 t/h。

图3 分体式衬板

2.1.2 球磨机衬板

球磨机衬板无论使用钢衬板或是复合橡胶衬板均并无太大差别,使用寿命都在3 年左右。筒体钢衬和复合橡胶衬板的使用对工艺参数的要求则存在一定差异,橡胶衬板相较于锰钢衬板易于检修,且现场噪音降低,具体使用情况对比如表1 所示。

表1 球磨机筒体衬板材质使用主要数据对比表

由表1 可知,橡胶衬板使用寿命较锰钢衬板长,橡胶衬板球磨机的电耗、钢耗均高于使用锰钢衬板。

2.2 半自磨机格子板改造

为了增强半自磨机的排矿,提高半自磨机的处理能力,将格子板[2]筛孔孔径由20 mm 增加至30 mm,以使磨矿产品及时排出。通过调整格子板尺寸,半自磨机的处理能力有了更进一步的提高,处理能力由100 t/h 提高至115 t/h。

2.3 磨矿浓度

根据传统磨矿经验,半自磨机磨矿浓度(质量分数,下同)为78%,球磨机磨矿浓度为72%[3]。在生产实践过程中发现,磨矿浓度对半自磨机的影响较小,将半自磨机的磨矿浓度由78%调整到72%,可以加速排矿,提高半自磨机的磨矿效率。调整球磨机磨矿浓度后发现,随着磨矿浓度的提高,磨机的电流下降,磨矿效果变好,钢耗下降。球磨机磨矿浓度由72%调整为80%后,球磨机钢耗从0.5 kg/t 降到0.4 kg/t,磨矿吨矿电耗从35 kW·h 降到30 kW·h。

2.4 磨矿介质

生产之初,半自磨机添加Φ140 mm 和Φ120 mm两种规格的高铬铸造钢球,球磨机添加Φ50 mm 和Φ30 mm 两种规格的高铬铸造钢球。根据刘国林等[4]研究,选取与最大入磨矿块质量相等的钢球,原矿最大块度按Φ190 mm 矿球计算,半自磨机补加最大钢球球径R=190×(3.3/7.8)1/3=142 mm,决定取消半自磨机Φ120 mm 钢球使用,只使用Φ140 mm 钢球。球磨机磨矿浓度提高后,球磨机补球不再使用Φ30 mm 钢球,只单独使用Φ50 mm 钢球。两台磨机补加单一钢球更有利于生产过程的控制。高玉和[5]等研究发现,锻造钢球表面质量好,具有较深的淬硬层、较高的硬度、较好的冲击韧性、较低的破碎率等优点[6],适应球磨机的大型化发展需求。Φ140 mm 的锻造钢球在半自磨使用上较高铬铸造钢球更具优势,因此,将使用的高铬铸造钢球改为锻造钢球后,半自磨机钢耗从0.25 kg/t 下降到0.2 kg/t 以下。

2.5 分级循环返砂

通过分级系统的调整,达到了两台磨机的均衡,获得了较好的浮选矿浆细度。将直线振动筛筛网由原来的8 mm×20 mm 改为6 mm×15 mm,二段旋流器的沉砂嘴厚度由20 mm 提高到30 mm,入料压力由0.12~0.20 MPa 调整到0.20~0.30 MPa。通过对直线振动筛筛网的调整和二段旋流器的调整,提高了入选细度[8],从而为后续浮选作业提供条件[7]。

3 实践效果

通过不断地生产实践摸索和改进,选矿磨矿系统的处理能力由2 200 t/d 提高到2 760 t/d,磨矿电耗从50 kW·h/t 下降到40 kW·h/t,钢耗从0.9 kg/t 下降到0.5 kg/t,尾矿品位由0.26%降低到0.23%。通过优化,磨矿系统处理能力提高25%,钢耗下降44%,磨矿电耗下降20%,浮选后尾矿品位下降0.03%。磨矿系统优化前后指标对比结果如表2 所示。

表2 磨矿系统优化前后指标对比表