合金钢棒材超快冷工艺研究与实践

2022-08-03李帅军

李帅军

(河钢宣钢技术中心, 河北 张家口 075199)

河钢宣钢三棒产线是宣钢提升装备水平、规划产品结构、实现第三次跨越的重点工程之一,于2014 年9 月份建成投产。轧线的工艺设计、设备装备处于国内领先水平。全线共设置18 架达涅利短应力线轧机,采用4-6-4-4 方式布置,全线配有预穿水、穿水冷却水箱共6 套,主要生产Φ20~Φ70 mm 圆钢,设计产能70 万t。公司大力推进产品结构改革,以全面提升竞争力目标,加快高端产品开发,大力提升合金钢销量,但随着产销量的日益提升,产品质量也亟待改善。三棒产线轧制生产的齿轮钢以及CrMo 系列圆钢,由于材质的特点,终轧后自然冷却速度较快,会产生不良组织,造成成品弯曲度过大,同时硬度也不能满足国标要求,为解决这一难题,河钢宣钢积极开展对标学习,并与河钢东大产业技术研究院合作,开展合金钢棒材轧后超快冷工艺的研究和应用,取得了明显的效果。

1 工艺研究

1.1 超快冷工艺

为保证一般合金钢钢种的力学性能和良好的加工性能,要求连铸坯杜绝夹杂造成硬点,减少偏析;热轧态交货的金相组织一般为铁素体+珠光体,为确保加工性能,尽量控制和降低贝氏体,杜绝马氏体,同时要求产品控制晶粒度和带状组织,防止出现截面组织不均匀造成的局部硬度超标、弯曲度超标以及剪切裂纹问题。

钢中的合金元素一般会形成固溶体、强化铁素体和奥氏体组织,或形成化合物强化相;由于合金元素扩散速度较慢,可增加奥氏体的稳定性,对过冷奥氏体转变的不同阶段也会产生不同的影响,一般会使马氏体转变温度下降。

传统生产中,钢材在切断收集后常采用缓冷坑缓冷的方式,以保证钢材在较缓慢的冷却速度下完成珠光体相变,避免贝氏体比例过高而引起的硬度不合格和宏观缺陷;而采用超快冷工艺是将控制轧制和控制冷却有效结合,与轧后穿水细化晶粒、提高强度不同,超快冷工艺一方面通过加热制度、压下制度和轧制速度控制组织,一方面通过终轧温度、冷却速度控制相变效果和产品质量,能够简化工序、减少能耗,是一种值得广泛推广的先进轧制生产工艺。

1.2 轧制工艺和组织转变

针对公司齿轮钢、CrMo 钢目前存在的问题,与河钢东大技术研究院共同对其生产工艺、产品特性进行系统梳理,发现齿轮钢、CrMo 钢因其特殊的使用要求,钢中Cr、Mn 等合金元素含量较高,轧后组织的相变过程被推迟,而为保证合金元素的充分均匀化扩散,采用较高的加热温度,在一定程度上造成了铸坯晶粒的粗化,加之轧制过程控冷的不足,结果造成形变奥氏体组织粗大[1],合金钢珠光体相变过程推迟,在冷床上珠光体相变还没有完成,组织转变就进入贝氏体相区,造成硬度过高,由于轧材表面和心部冷却速率的不同,内外组织差异很大,加剧了棒材表面的组织应力,在冷剪剪切后出现产品弯曲和端部开裂等缺陷[2]。

生产中连铸坯采用步进式加热炉加热,根据钢种成分合理制定各加热段温度和时间,杜绝加热缺陷的产生,以改善钢坯内部组织,使偏析和夹杂通过高温扩散作用得到均匀化,获得理想终轧温度。加热中需勤调烧嘴的火焰强度,以确保铸坯温度均匀,而在轧制过程中因上下温差大造成的钢坯表面温度不均不能弥补,易使成品材在冷剪后出现弯曲[3]。生产中匀速出钢,并使用高压水除鳞设备去除炉生氧化铁皮;轧制过程中,及时调整轧件中间料型尺寸和减少冷却水四处飞溅,严格按照轧制程序表执行操作。

粗中轧道次、温度与变形速率满足动态再结晶条件,初步细化晶粒;再根据合金钢过冷奥氏体连续冷却转变曲线,通过精确控制冷却速度,获得理想预水冷温度,而在精轧道次进行未再结晶区轧制,进一步细化晶粒;热轧后快速穿水冷却,控制终轧温度。

通过对精轧前温度、变形速率和晶粒度的有效控制和精轧后进行超快冷,精轧道次未再结晶区轧制所储存的自由能驱动力使组织在控制冷却速率的条件下,迅速发生相变,得到铁素体+珠光体组织。

1.3 齿轮钢带状组织

齿轮钢的带状组织一般要求不大于3 级,严重的带状组织不但会使钢的力学性能出现方向性,还会影响渗碳的均匀性,增加淬火变形程度,使渗碳齿轮尺寸精度变差。枝晶偏析造成的带状组织可通过控制连铸水冷加以抑制和消除;轧制加工中沿金属的变形方向层状平行交替分布的铁素体和珠光体带状组织主要由于冷却速度过慢,造成先共析铁素体在被拉长的杂质上优先成核。

再结晶形成变形带中碳化物的沉淀可抑制铁素体晶粒长大,保证晶体分布的均匀性。所以要合理设置加热温度、加热时间和开轧温度,保证碳化物扩散的均匀性,消除坯料偏析,减轻原始带状组织的影响[4]。

另一方面则要结合终轧温度和轧后控冷速率进一步控制返红温度,既要防止返红温度过高,造成晶粒变大,又要防止轧材表面温度难以回升,造成冷裂。最终降低铁素体形成晶核的可能性,使组织转变符合预期,并且细小均匀。

2 工艺实践

2.1 加热制度

实验材料采用保证淬透性的齿轮钢20CrMnTiH 及合金结构钢35CrMoA棒材。制定加热制度如表1 所示。

表1 两钢种加热制度

通过调整步进速度和步进节奏,合理控制钢坯在加热炉不同加热段的时间。在步进周期35~40 s 的情况下,钢坯在高温区间停留时间应保证90~120 min,使钢坯充分加热均匀,合金元素充分扩散,降低由于枝晶偏析、中心偏析造成的组织转变不均匀,从而提高相变的一致性。

加热后钢坯的奥氏体晶粒度控制在200 μm 左右,应防止加热时间过长和温度过高造成的组织异常长大,一方面为后期轧制的组织细化奠定基础,另一方面可防止形变奥氏体组织粗大,造成珠光体相变推迟,同时防止上冷床后轧材组织转变进入贝氏体相区,而无法对硬度异常进行有效控制,使边、心部出现组织应力,以及在冷剪剪切后出现弯曲度超差缺陷等问题。

2.2 控制轧制和控制冷却

根据电机功率校核,全线轧机都具有低温轧制能力。控冷水箱分布在中轧14 号轧机后的1 号、2 号水箱,以及精轧18 号轧机后的3 号、4 号、5 号水箱及冷床前的6 号水箱。Φ32~Φ50 mm 规格碳素钢生产的轧制规程共采用12 台轧机,具体为粗轧1 号—4 号,一中轧5 号—10 号,二中轧11 号—12 号;而合金钢棒超快冷新工艺则改用二中轧11 号、14 号轧机,便于通过1 号、2 号水箱来精确控制终轧温度;Φ25~Φ30 mm 规格碳素钢使用16 台轧机进行产品轧制,由粗中轧1 号—14 号,精轧15 号—16 号改为粗中轧1号—14 号,精轧15 号、18 号轧机,一方面可减少精轧区活套对成品料型的影响,另一方面使用3 号、4 号、5 号水箱可精确控制终轧温度。

实验选取Φ25 mm 规格棒材,中轧后温度控制在950~990 ℃,然后采用1 号、2 号水箱对棒材进行冷却,1 号水箱采取强冷大温降,温降速率控制在60~80 ℃/min;2 号水箱采取弱冷,保证棒材径向温度的均匀性,温降速率控制在10~30 ℃/min。在随后轧制过程中,提高表面和心部组织细化和遗传均匀性。通过两段水冷箱冷却强度的合理区分,使精轧温度控制在880~920 ℃,实现低温精轧。

精轧后使用3 号、4 号水箱,采用强冷的水冷制度,温降速率控制在160~220 ℃/min,上冷床温度700~750 ℃,继续细化形变奥氏体晶粒。

精轧前后应杜绝冷却水压不稳和湍流冷却不均,合理控制各段水箱的水压、水量、水管开度等参数,在保证冷速的同时,应使表面圆周温度差在30 ℃以内,并保证径向温度均匀。

通过低温轧制和超快冷工艺,充分细化组织,形变再结晶晶粒尺寸控制在30~40 μm,并使残余变形量以位错和形变储存能的方式保留在奥氏体中,为后期冷床上组织转变提供驱动力,在奥氏体再结晶区以及未再结晶区使其快速通过铁素体与奥氏体两相区,改善带状组织,使带状组织级别最小达到1.0 级[5]。

倍尺上冷床后,再通过控制冷床步进周期和各圆钢之间距离来控制整个冷床温度场的冷却速率,将步进周期控制在8~15 s,保证合金钢在冷床上充分发生珠光体相变,减少冷剪定尺后残余奥氏体发生贝氏体相变,造成组织应力的产生。冷剪剪切定尺时,一方面将残余奥氏体含量控制在5%~8%,降低后期贝氏体相变组织应力,另一方面保证在320~360 ℃进行冷剪,防止因硬度高造成冷剪定尺后端部裂纹的产生。

3 实验结果

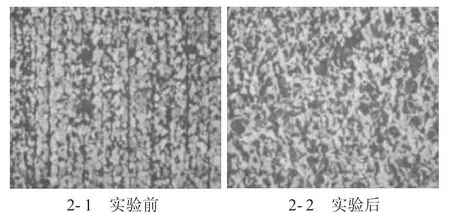

对实验前后35CrMoA 金相组织进行了检测(见图1),组织为贝氏体+铁素体+珠光体,实验样品贝氏体比例为30%~45%,贝氏体比例较实验前有较大改善,比例降低20%~30%。

图1 35CrMoA 实验前后金相对比(×200)

对20CrMnTiH 实验前后带状组织进行对比(见图2),实验前带状组织为1.5~2 级,实验后样品带状组织全部达到1.5 级以下,组织均为铁素体+珠光体。

图2 20CrMnTiH 实验前后带状组织对比(×200)

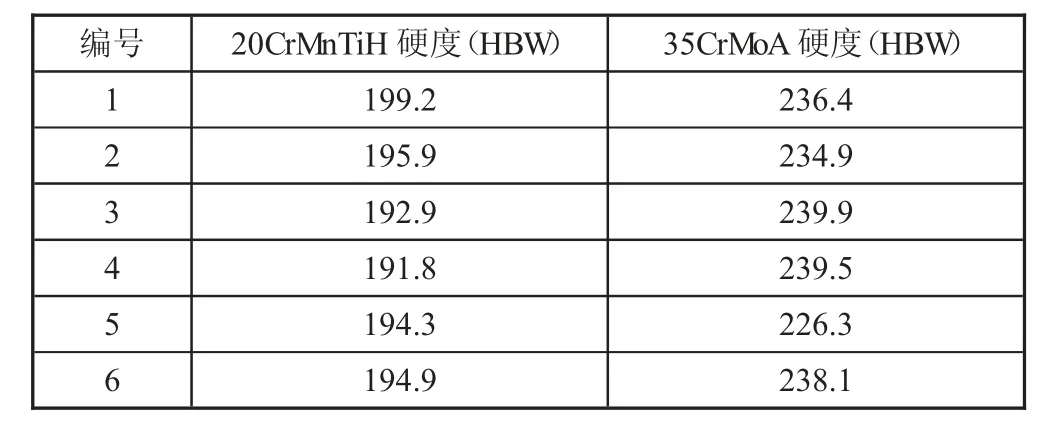

对实验材料硬度进行检测,结果均达到了标准或协议的要求,具体如表2 所示。

表2 两钢种材料硬度检测

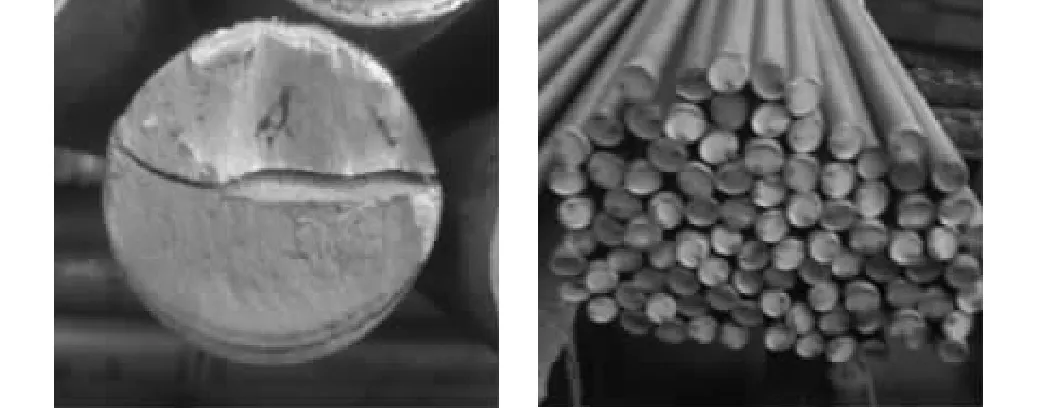

剪切后的弯曲度(见图3)得到有效控制,成品弯曲度≤2.5 mm/m,总弯曲度不超过全长的0.25%;端部裂纹(见图4)基本杜绝。

图3 实验前后弯曲度对比

图4 实验前后端部裂纹情况对比

4 结语

通过与东大产业技术研究院的研究合作,引进合金棒材超快冷工艺,提高了装备的利用率,实现了对冷却出口温度和返红温度的精确控制,根据不同季节不同的厂房温度场制定了不同规格合金钢棒材快速冷却的工艺制度。合金钢棒材超快冷工艺的成功应用,提高了产线技术研发水平,提升了产线质量稳定性控制能力,对河钢宣钢品种结构优化提供了保障,增加了利润增长点,提高了市场竞争力,因此,该工艺具有很高的应用推广价值。