铁尾矿煅烧酸浸法制备白炭黑及动力学研究

2022-08-03陈星月任志峰李怡宏赵爱春何奕波

张 鹏,陈星月,任志峰,李怡宏,赵爱春,何奕波

(太原科技大学材料科学与工程学院,山西 太原 030024)

0 引言

据统计,我国尾矿年产生量约为12.11 亿t,其中铁尾矿(Iron ore tailings,简称IOT)产生量最大,约为4.75 亿t[1]。我国尾矿综合利用产业发展周期较短,基础数据匮乏,方法不统一,难以作为宏观调控的基础材料,不能针对实际情况,提出有效的利用和处理方法[2]。而铁尾矿大量堆积不仅存在严重的二次资源浪费现象,同时还伴有重大的安全隐患。如何有效处理尾矿已成为当前国民经济和社会发展中较为突出的问题。据统计,目前国内尾矿堆积量已超过百亿吨[3]。同时,我国又是一个资源相对短缺,又不得不依靠消耗大量原材料进行经济建设的国家,因此如何将铁尾矿作为二次资源再利用,对我国的可持续发展将产生深远影响。

白炭黑是无定形态硅酸和硅酸盐产品的总称,分子式SiO2·nH2O,是一种超微细粉体[4],吸潮后形成聚合细颗粒,有很高的绝缘性,不溶于水和酸。白炭黑对其它化学药品稳定,受高温不分解、不燃烧,具有很好的补强和增粘作用,以及良好的分散性,广泛用于橡胶、油脂、涂料及医药行业[5]。由于铁尾矿富含SiO2,且来源广泛。因此,近年来以铁尾矿为原料制备白炭黑的工艺研究颇为活跃,在白炭黑的生产中占有重要的地位[6]。

目前,铁尾矿制备白炭黑多采用煅烧酸浸的方法,该方法工艺简单,成本低,产量大,工业化生产易于实现,适合于白炭黑的大规模生产[7]。但碱熔煅烧过程使用的活化剂通常为NaOH,会造成环境污染。为解决这一问题,笔者提出以Na2CO3为活化剂制备白炭黑,反应过程新产生的Na2CO3可以作为碱源循环利用,进而解决碱污染问题,提高经济效益。

碱熔煅烧动力学可为铁尾矿活化过程提供理论指导,亦是可控制备白炭黑得以实现的重要依据。而目前以Na2CO3为活化剂,采用碱熔煅烧方法制备白炭黑的反应过程动力学鲜有报道。因此,笔者针对铁尾矿不同升温速率条件下的碱熔煅烧过程进行了动力学研究,以推断铁尾矿活化反应机理和动力学参数,从而得到反应过程速率的定量描述,为铁尾矿碱熔煅烧工艺提供理论依据。

1 试验

1.1 试验原料

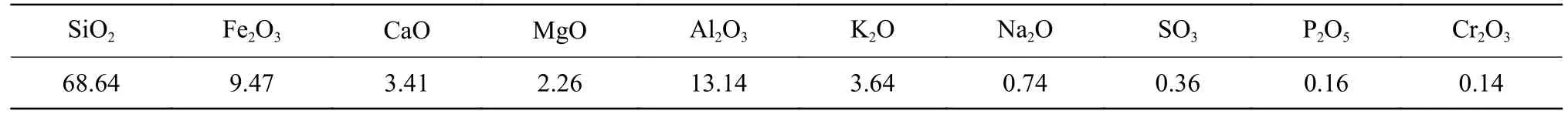

本试验所用原料为河北某钢铁厂选铁后的尾矿。制样过程:在尾矿库不同部位截取十余次,共采集试样10 kg,试样经干燥后混匀备用。采取四分法取样,测定化学成分,结果见表1。其他辅料如碳酸钠、硝酸等来源于国药集团化学试剂有限公司,均采用工业分析纯级别,并未进行进一步提纯预处理。

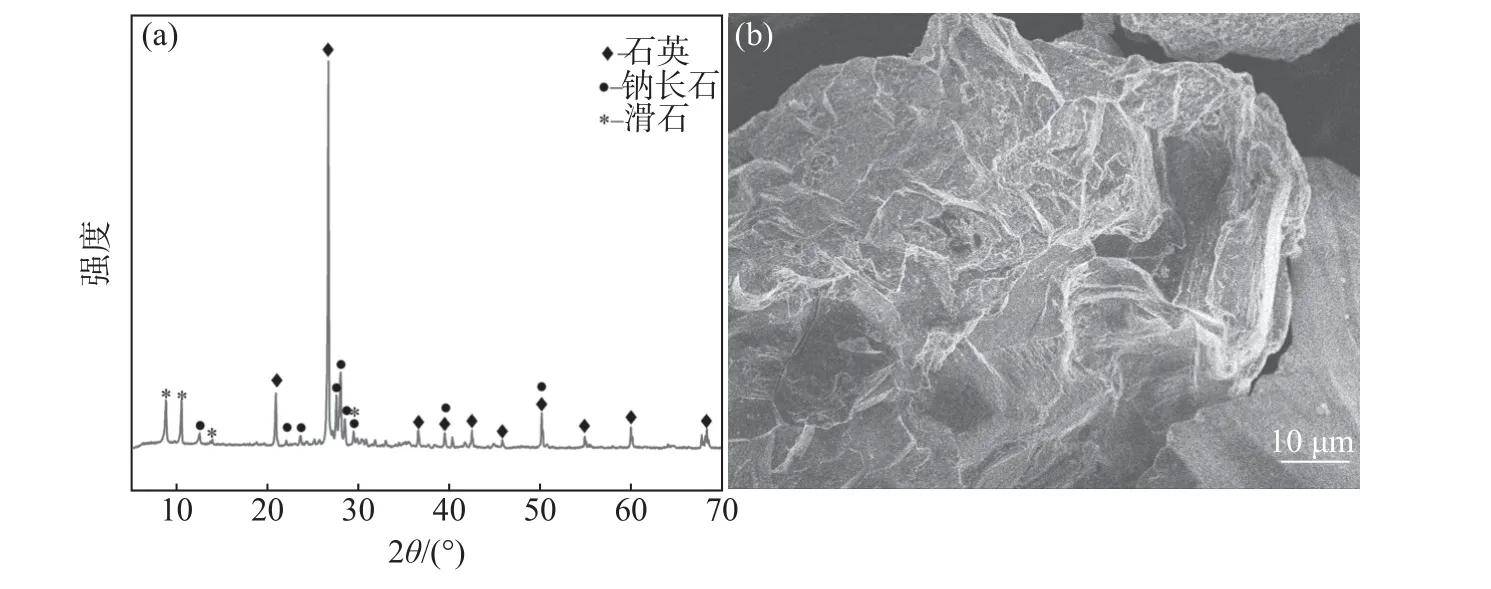

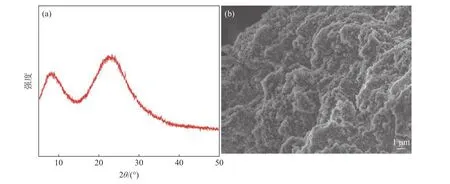

由表1 可知,铁尾矿主要成分是SiO2(68.64%)、Al2O3(13.14%)和Fe2O3(9.47%)。图1 为铁尾矿XRD 图谱及SEM 形貌。从SEM 结果可以看出,铁尾矿呈现出大块状晶体结构。XRD 结果进一步表明,硅物质主要以石英、钠长石滑石等晶体形式稳定存在于铁尾矿中。

图1 铁尾矿XRD 精修图谱(a)和SEM 形貌(b)Fig.1 XRD analysis (a) and SEM image (b) of the IOT

表1 铁尾矿主要化学成分Table 1 Main chemical compositions of IOT %

1.2 白炭黑制备过程

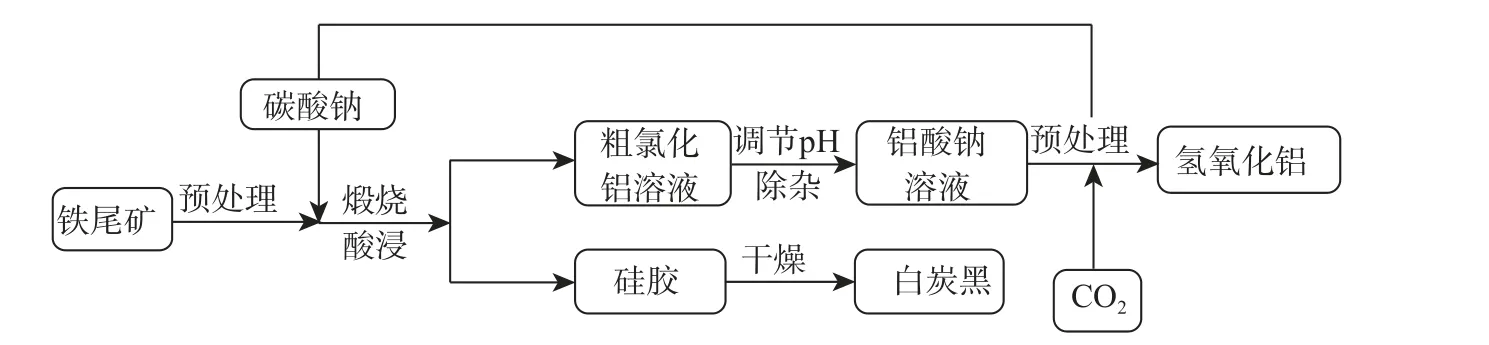

白炭黑制备工艺流程如图2 所示。铁尾矿经球磨机充分研磨后,使其粒度满足-200 目(小于74 μm)要求,将研磨后的铁尾矿与Na2CO3按一定量的摩尔比充分混匀后,移至马弗炉中高温焙烧进行活化反应,当反应达到预定反应时间后,取出焙烧产物冷却至室温。焙烧产物进行充分研磨后,加入一定浓度、体积的稀硝酸溶液,40 ℃条件下搅拌一段时间,然后对反应物进行离心分离,得到溶出的硅胶与粗氯化铝溶液。硅胶在80 ℃条件下干燥24 h,研磨后得到白炭黑。对于剩下的粗氯化铝溶液,通过调节混合液pH 值以去除溶液中的Fe3+,Fe2+,Ca2+,Mg2+等杂质。过滤除杂后得到偏铝酸钠溶液,继续向偏铝酸钠溶液中通入CO2得到碳酸钠溶液,再与氢氧化铝沉淀,从而实现铁尾矿高附加值利用,产生的碳酸钠可以作为碱源循环利用(该部分内容此处不展开分析)。溶液搅拌反应过程中,搅拌温度对硅物质在溶液中的形态影响很大,因此进一步研究了搅拌温度对产品形态的影响。

图2 白炭黑制备工艺流程Fig.2 Flow chart of precipitated silica preparation process

1.3 正交试验设计

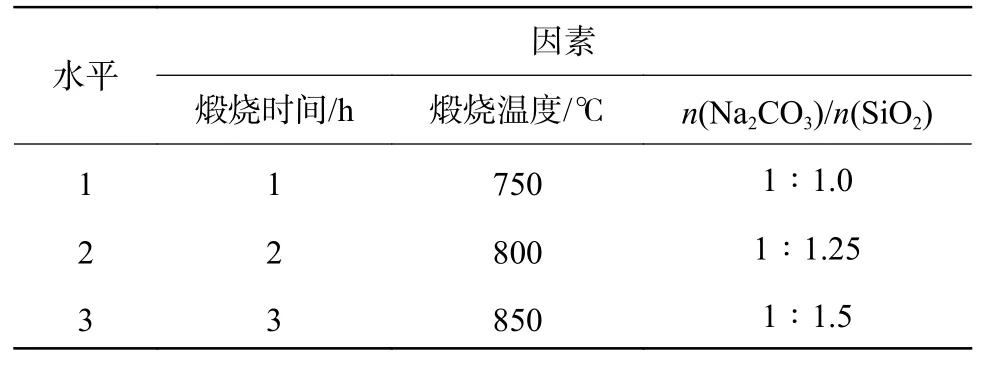

碱熔煅烧是指将不溶性物质(如矿石等)与碱性物质共热熔融,进而改变矿物的晶体结构,其中影响铁尾矿碱熔煅烧制备白炭黑过程的主要影响因素包括:煅烧时间、煅烧温度、Na2CO3与铁尾矿中SiO2的摩尔比。因此本研究设计了一个三因素三水平的正交试验方案,分别探究煅烧时间、煅烧温度、Na2CO3与铁尾矿中SiO2摩尔比等因素对铁尾矿活化的影响。利用正交分析法对其进行分析,正交试验分析因素选取情况列于表2。

表2 正交分析因素与水平Table 2 Factors and levels of orthogonal test

2 试验结果及讨论

2.1 煅烧结果及讨论

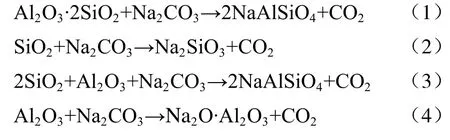

铁尾矿中硅的氧化物主要以晶体形式稳定存在,由于铁尾矿的化学成分呈弱酸性,所以采用碱熔活化对铁尾矿进行活化处理,所用活化剂为Na2CO3。

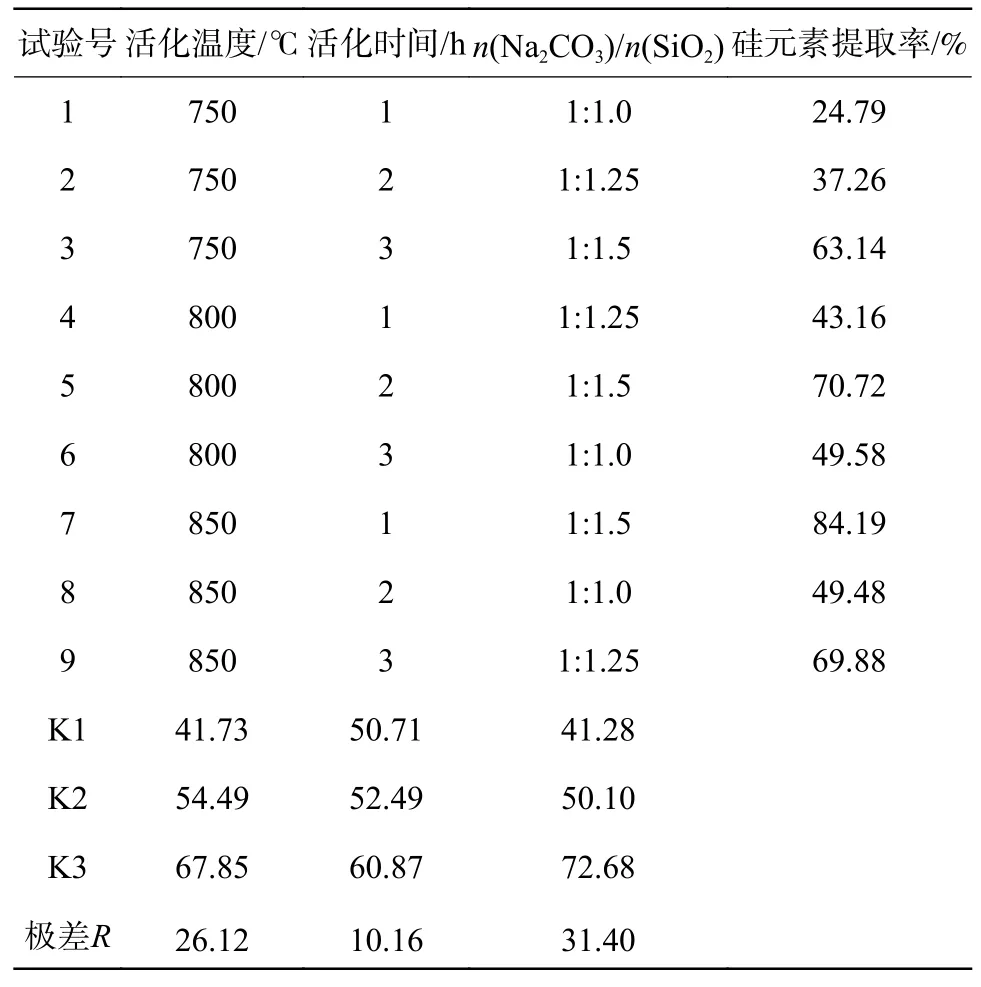

碱熔煅烧正交试验结果如表3 所示,由各影响因素极差R的大小可知,煅烧参数对结果影响程度大小为:Na2CO3与铁尾矿摩尔比>活化温度>活化时间。铁尾矿煅烧过程发生的反应见式(1)~(4)。随着Na2CO3用量的增加,硅元素提取率逐渐升高。这是由于相同反应时间内,Na2CO3用量越大,铁尾矿与Na2CO3的接触面积越大,碱熔反应越充分。经碱熔煅烧后,铁尾矿中的大部分硅组分转变为可溶性的硅酸盐。

表3 正交试验结果Table 3 Results of orthogonal test

通过正交试验结果可知,Na2CO3与铁尾矿摩尔比对提高硅元素的提取率最为关键,为主要影响因素,活化温度影响次之,活化时间影响较小。为进一步提高硅元素的提取率,在正交试验基础上,即碳酸钠与IOT 中SiO2摩尔比1∶1.5、活化温度850 ℃,继续增加活化时间,探究对硅元素提取率的影响。当活化时间2 h 条件下,硅元素的提取率为86.43%,活化时间3 h 时,硅元素的提取率为86.57%。可以看出,当活化时间由2 h 增至3 h 时,硅的提取率变化不大,综合考虑生产效率等因素,本研究最佳试验条件确定为:活化温度850 ℃、活化时间2 h、碳酸钠与IOT 中SiO2摩尔比1∶1.5,此条件下,铁尾矿硅元素的提取率可达到86.43%。

2.2 酸浸结果及讨论

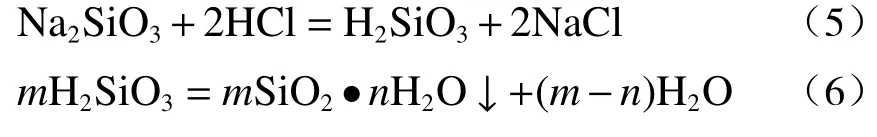

铁尾矿经碱熔煅烧以后,大量硅元素转变为可溶性的硅酸盐。为了最大程度的回收硅元素,本研究采用沉淀法制备白炭黑,通过调整溶液pH 值,将Na2SiO3转变为SiO2白色沉淀,经过滤烘干后即得到白炭黑。其反应如式(5)和(6)所示。不同溶液pH 值对产品中二氧化硅含量影响如图3 所示。

由图3 可知,产物中SiO2含量随pH 值增大呈先上升后下降趋势,当pH 为7 时,样品中SiO2含量最大,达到92.26%。溶液pH 大于7 时,随着pH增大,SiO2含量逐渐下降,这是由于溶液中Al3+、Fe3+、Ga2+等金属离子会生成相应氢氧化物沉淀,与硅酸混合在一起分离不开,进而影响固相产物中SiO2的纯度,造成产物中SiO2含量降低。同理,pH小于7 时,随着pH 减小,SiO2含量下降是Al3+和Fe3+会水解成为Al(OH)3和Fe(OH)2沉淀造成的。根据以上结果,确定本研究提取硅时,溶液的pH 最佳值应为7。

图3 溶液pH 对样品中SiO2 含量的影响Fig.3 The effect of pH on the content of SiO2 in the product

溶液搅拌反应过程中,搅拌温度对硅物质在溶液中的形态影响很大,为得到最佳搅拌温度,本研究选用溶液pH 为7 时,分别设定电磁搅拌器温度为20、40、60、80、90 ℃,探究温度对产品形态的影响。结果表明,当搅拌温度在20~40 ℃范围,产物中SiO2以凝胶状态存在,当搅拌温度≥60 ℃时,SiO2为沉淀状态。若产物中SiO2以凝胶状态存在,会造成溶液粘度大,以致氢离子不能立即渗入到硅酸钠内部,这就引起了内聚胶凝,无法生成沉淀SiO2。因此,为确保产物SiO2的过滤速度,综合考虑能耗,建议搅拌温度为60 ℃。在此条件下,白炭黑SiO2含量达到92.26%。

综上,本研究制备白炭黑的最佳方案为:搅拌温度为60 ℃,溶液pH 值设定为7。产物的XRD 谱和SEM 形貌如图4 所示,从产物XRD 图谱(图4 a)可知,产物的特征峰是典型的馒头峰,表明产物中SiO2以无定型形态存在。从图4 b 可知,白炭黑(SiO2)在微观水平上呈现出疏松多孔状态。表明以铁尾矿为原料,采用碱熔煅烧-酸浸法成功制备了疏松多孔状的无定形态白炭黑。

图4 产物XRD 图谱(a)和SEM 形貌(b)Fig.4 The XRD analysis (a) and SEM image of product (b)

2.3 煅烧动力学研究

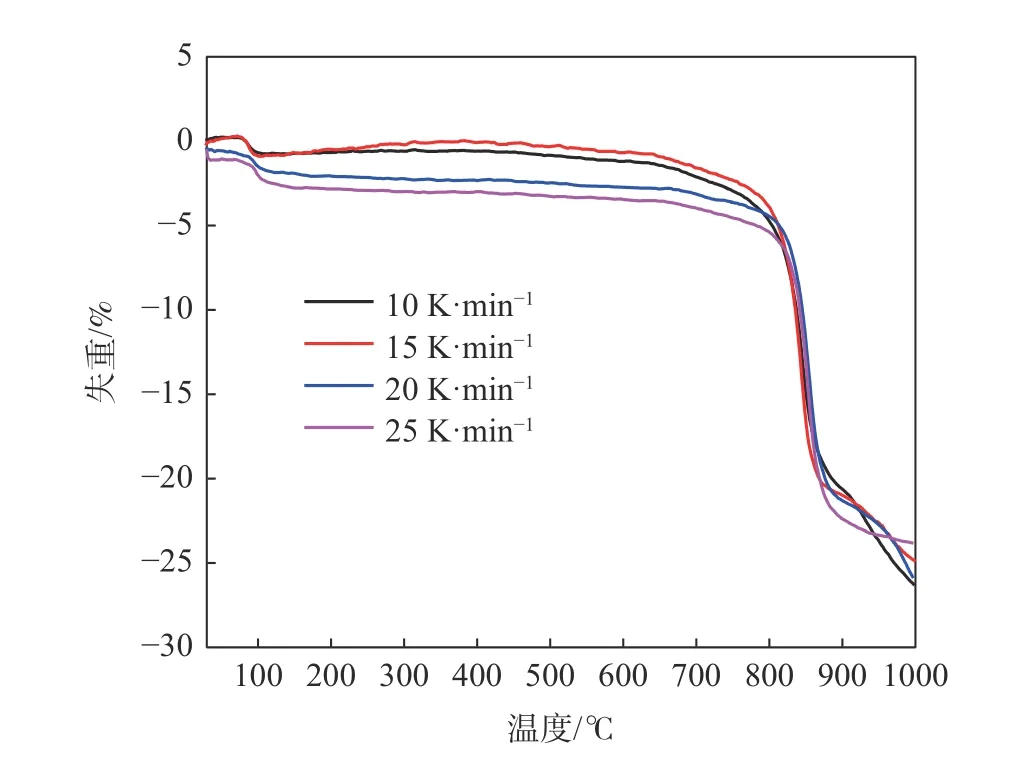

图5 为Na2CO3与铁尾矿中SiO2摩尔比为1:1.5,不同升温速度的热重(TG)曲线。整个焙烧过程主要为固体原料中的Na2CO3、Al2O3和SiO2之间发生的交互反应。从开始到120 ℃左右有2%的质量损失,这是由于小分子物质或水分损失,即样品表面游离水损失所致。因式(1)和(4)在温度较低时可自发进行,所以随着温度的升高,样品质量损失增加,但从起始到780 ℃,样品仅有约5%的质量损失。由TG 曲线可知,样品质量损失在750~850 ℃骤增,这是由于式(2)和(3)发生的温度条件在784~853 ℃时产生的二氧化碳所造成。

图5 不同升温速度下反应的TG 曲线Fig.5 TG curves of reactions at different heating rates

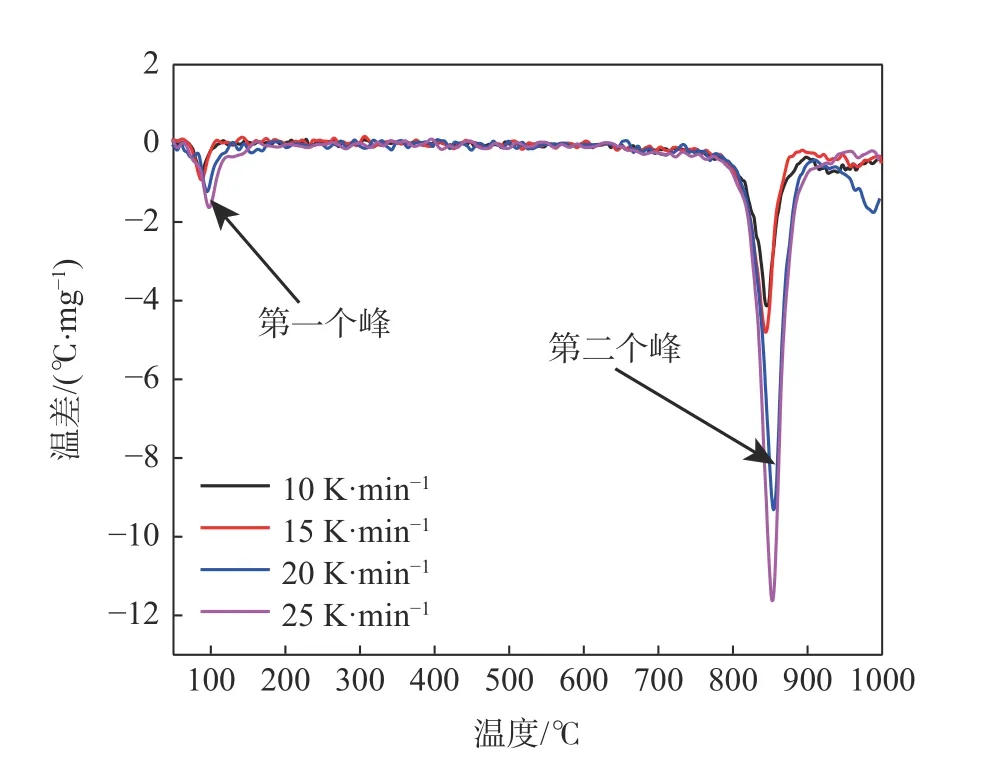

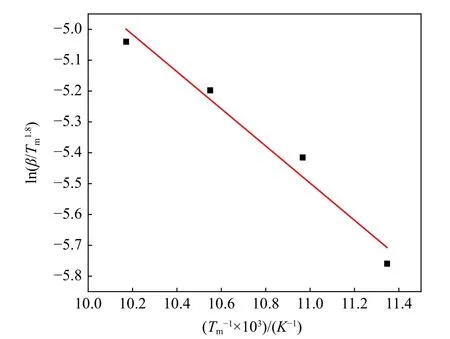

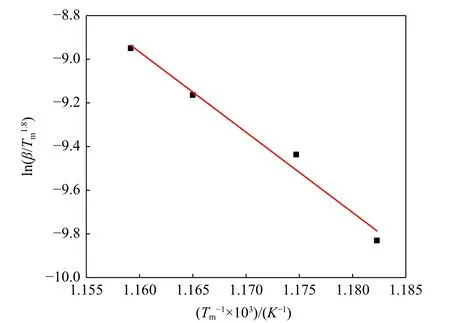

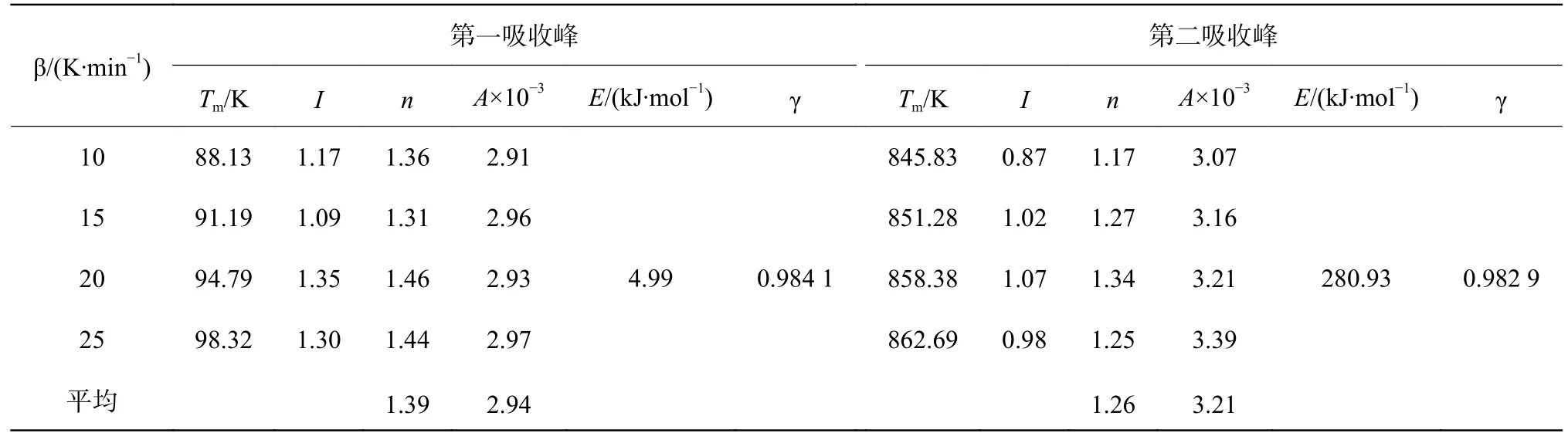

通过TG-DTG 表征分析,在线性升温条件下,测定产物质量随温度(时间)的变化,运用Kissinger 法处理试验结果[8]。通过模拟计算得到各反应阶段表观活化能E,以及反应级数n、频率因子A、反应速率常数k等动力学参数,再根据所得动力学参数求出反应阶段的速率方程。铁尾矿与Na2CO3混合物在10、15、20、25 K/min 升温速度下的DTG 曲线如图6 所示。由图可看出,铁尾矿煅烧过程存在两个吸热峰,利用Kissinger 法计算这两个阶段的表观活化能、反应速率常数等动力学参数,得到煅烧过程反应速率方程。

图6 不同升温速率下反应的DTG 曲线Fig.6 DTG curves of reactions at different heating rates

图7 第一个吸热峰不同升温速率下拟合关系Fig.7 Plot forof frist endothermic peak at different heating rates

图8 第二个吸热峰不同升温速率下拟合关系Fig.8 Plot forof second endothermic peak at different heating rates

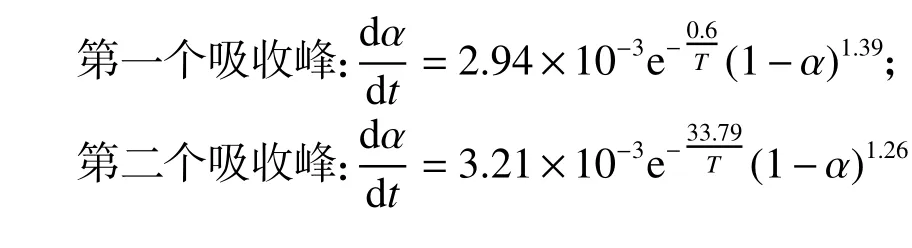

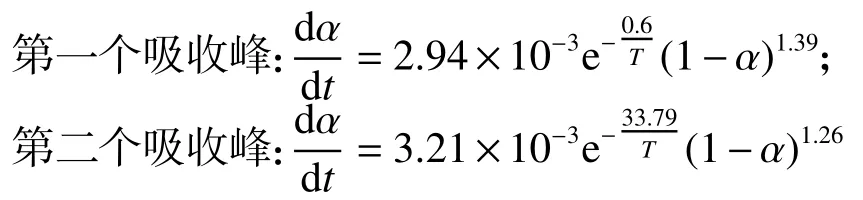

根据表4 计算所得动力学参数,便可求得两个吸热峰的速率方程,分别表示为:

表4 两个吸热峰不同升温速率动力学参数Table 4 Kinetics coefficients of the two endothermic peaks at different heating

3 结论

以铁尾矿为原料,采用碱熔锻烧-酸浸法制备白炭黑。以铁尾矿资源化再利用为切入点,实现铁尾矿资源化二次利用,研究结论如下:

1)对铁尾矿进行碱熔活化处理,确定了最佳碱熔煅烧参数:煅烧温度为850 ℃、煅烧时间为2 h、Na2CO3与铁尾矿摩尔比为1:1.5,铁尾矿硅元素的收得率达86.43%。

2)碱熔煅烧后的铁尾矿进行酸浸,沉淀法制备白炭黑。最佳方案为:搅拌温度60 ℃,溶液pH 值7。在此条件下,产物中SiO2含量达到92.26%,XRD和SEM 结果表明产物为疏松多孔状的无定形态白炭黑。

3)本研究条件下,采用Kissinger 法描述铁尾矿碱熔煅烧动力学过程。铁尾矿碱熔煅烧反应过程主要分为两个阶段,分别在80~120 ℃和800~900℃。这两个阶段的表观活化能分别为4.99 kJ/mol和280.93 kJ/mol,相应两个吸收峰的反应速率方程分别为:

4)本研究采用Na2CO3替代NaOH 作为碱熔煅烧活化剂,不仅可以解决碱污染问题,而且还能大大减少碱熔煅烧过程中碱的使用量,进而提高经济效益。

5)对于酸浸过程产生的粗氯化铝溶液,因溶液含有大量Fe3+,Fe2+,Ca2+,Mg2+等杂质。可以根据产生相应沉淀的pH 值不同,去除溶液中相应金属离子,从而得到氢氧化铝副产品,具体情况还需进一步探索研究。