高速机床加工中心主轴系统临界转速的有限元分析方法与验证

2022-08-02闫丽俊肖新倩

闫丽俊, 肖新倩

(济南二机床集团有限公司, 山东 济南 250100)

引言

近几年我国科学技术和生产制造业高速发展,金切机床也向着高转速、高智能、高精度和自动化方向发展。对于高速数控机床而言,设备安全、稳定运行是至关重要的,而主轴系统结构的稳定性直接影响该机床是否能够高效、高精度地工作[1]。由于主轴系统结构复杂,并且受装配和加工误差等多方面因素的影响,转子如果在临界转速下运行,会出现剧烈的振动,而且轴的弯曲度明显增大,长时间运行还会造成轴的严重弯曲变形,甚至折断,从而影响机床的工作效率[2-3]。故预测主轴系统临界转速至关重要,对此问题的分析与研究具有很强的实际指导意义。

1 临界转速常用计算方法

一个转动轴系有几个临界转速,分别叫一阶临界转速、二阶临界转速……。临界转速的大小与轴的结构、粗细、转动轮质量及位置、轴的支承方式等多种因素有关。

主轴系统结构比较复杂,计算临界转速多用近似方法,其中能量法、变分法和迦辽金法等均是常用的手工计算方法,但这些方法不同程度地存在着不能考虑多种因素影响的局限性,有的只能算低阶频率。精确计算大型转子最常用的方法是HMP 法,随着计算机的应用,研究轴承—转子系统的临界转速又有多种方法,如有限元法、解析法、模态分析(实验)法以及传递矩阵法等。

只要用现有的三维建模手段准确建模,利用有限元法就能够准确计算出转动轴系的多阶固有频率。

2 临界转速的有限元分析法

2.1 有限元模型的建立

对于高速轴系,其转子动力学性能的分析和设计是直接决定主轴性能设计的一个重要内容,特别是数控机床用的高速电主轴单元,其临界转速和动态性能直接影响着整台机床能否实现高速切削、能否保证加工精度、其他关键部件能否正常工作等。

主轴系统由主轴、联结轴、减速箱以及轴承等零部件组成,其中主轴内部装有刀具自动夹紧装置等,正确建立有限元分析模型对分析结果的准确性起着决定性的作用。

在建立有限元分析模型时,首要考虑建立的模型能够模拟主轴系统的实际工作状态,还要适当简化一些对分析结果影响不大的零部件,故建立有限元模型时去掉了主轴内部的刀具自动夹紧装置。减速箱结构复杂,建模时也可以去掉,但是减速箱中的齿轮轴与主轴系统具有装配关系,需要建模。主轴系统的简化结构模型如图1 所示。

由于滚动轴承支撑刚度呈非线性形式,随转速的变化而变化,特别在高速和超高速的情况下,滚动轴承内部的动力学状态十分复杂,不能再作为常规的线性支撑和普通的非线性支撑处理,需要简化建模处理,在有限元建模时用弹簧阻尼单元模拟轴承的弹性支撑作用。

2.2 分析边界条件的确定

模型建立完成,调入分析软件,将零部件网格划分,网格划分均匀即可,对各零部件赋予材料属性,在轴承位置建立弹簧阻尼系统,然后进入特征值解算方案界面。由于只是求解临界转速,故输出结果可以只显示前3 阶模态即可。

由于该模型为装配模型,装配联接面可采用粘结绑定处理,对轴承的外圈采取径向约束,轴端锁紧螺母处采用轴向约束。

2.3 有限元分析结果及其说明

主轴系统以接近临界转速的转速运行,主轴系统产生的挠度也会急剧增加,此时主轴系统就会产生强烈的震动,因此我们计算临界转速的目的在于设法让主轴系统的工作转速避开临界转速,以免发生共振。通常,转动轴的额定工作转速n 若低于转轴的一阶临界转速n1,n≤0.7n1时称作刚性轴,若介于一阶临界转速n1与二阶临界转速n2之间,1.3n1≤n≤0.7n2时则称作柔性轴。

而对于主轴系统工作要求为刚性转动,故在设计主轴系统结构时,其工作转速应满足:n≤0.7n1。

对有限元分析结果只提取一阶模型即可,通过计算得到的一阶模态为f=57.064 Hz,一阶模型图如上页图1 所示。

模态和转速满足n=60×f。

由此可知该主轴系统简化模型的一阶临界转速为n1=3 423.84 r/min,即该主轴系统的工作转速应该满足n<3 423.84 r/min,否则在3 400 r/min 附近会发生共振。

3 试验测试确定主轴系统一阶固有频率

为了评估有限元分析模型建立的正确性以及边界条件设定的合理性,对主轴系统在工作状态下进行振动测试,通过采集的数据转换成振动频谱图,从中提取出主轴系统的固有频率。

对主轴能够达到的最高转速进行实验测试,实验采用的测试仪器为便携式振动测试仪,试验步骤如下:

1)首先在主轴箱体上合理布置测点,该试验的测点布置在主轴箱体下侧、主轴箱体中间和减速箱上,三个位置分别安装三向加速度传感器。

2)机床铣头在铣头试验台上空转,主轴从600 r/min开始,每增加200 r/min 采集一次数据,每次采集时间大概100 s,最高采集到4 000 r/min。

3)振动测试试验得到的是加速度振幅关于时间的函数,通过幅频变换可以得到频率和振幅的关系,即频谱图,通过分析采集的数据,确定该主轴系统的振动频率,从而确定该主轴系统的临界转速。

主轴箱体上测点在部分转速下的频谱图见图2。

根据频谱图摘取出2 700~3 400 r/min 下对应的峰值频率如下页表1 所示。当主轴系统转速≤3 400 r/min 时,峰值频率只有一个,且该峰值频率等于主轴转动频率,说明该峰值频率是由转速引起的。当主轴转速>3 400 r/min 时,峰值频率出现两个,其中第一峰值频率等于主轴转动频率,而第二峰值频率与转速无关,且其大小近似相等,说明第二峰值频率是主轴工作系统的一个固有频率,且在55~56.25 Hz 附近。

表1 转速与峰值频率表

在测试现场,当转速低于3 000 r/min 时,主轴系统转速平稳。当转速大于3 000 r/min 时,主轴系统转动噪音增大。根据时域分析,主轴箱体上测点在3 200~3 400 r/min 之间振幅最大,结合上面频谱分析结果可知,主轴系统在3 300 r/min 附近有共振频率,共振频率约为55 Hz。

因此,可推断所测试主轴系统的临界转速约为3 300 r/min。

4 理论分析与实验结果对比

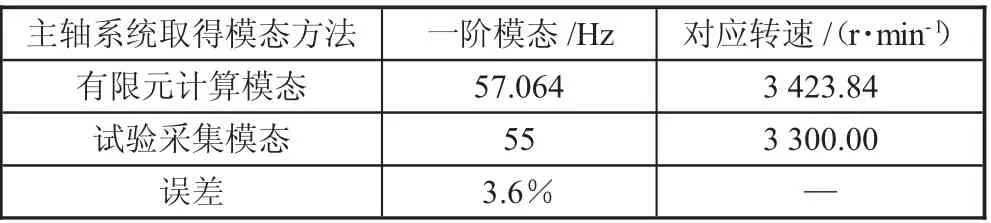

有限元分析得到的计算模态和通过试验采集参数获得试验模态对比如表2 所示。有限元分析计算得到的一阶模态和试验采集得到的试验一阶模态误差为3.6%,证明建立的主轴系统的有限元分析模型比较合理。

表2 计算模态和试验模态对比

5 结语

高速加工以高切削速度、高进给速度以及高加工精度为主要特征,主轴作为高速机床的核心部件,是实现数控机床能够完成高速加工的必要条件,故主轴结构设计合理意义重大。

振动测试是机床抗震性及稳定性研究的基础,但是采用实验的方式去测试,只能在问题发生后采取补救措施,不能提前预测。

通过实验验证了主轴系统有限元分析的准确性,后期可在主轴系统设计过程中,应用有限元分析的方法提前预测主轴系统的结构设计的合理性,从而避免主轴在实际运行过程中发生共振,影响机床的性能。