高钙镁稠油油藏化学复合驱油体系的研发

——以春风油田排601区块为例

2022-08-01孟霖张锁兵齐义彬曹丽丽宋勇夏海容郑孝强

孟霖,张锁兵,齐义彬,曹丽丽,宋勇,夏海容,郑孝强

(1.中国石化石油勘探开发研究院,北京 100083;2.中国石化胜利油田分公司新春采油厂,山东 东营 257000)

0 引言

目前在全世界油气资源中,稠油占有较大的比例,各类稠油的总储量约为1 000×108t。中国稠油资源分布广泛,已在12个盆地中发现了70多个稠油油田,预计中国稠油储量可达300×108t以上[1-3]。蒸汽吞吐在稠油油藏开发中占有重要的地位,超过80%的国内稠油采用蒸汽吞吐作为初期开发手段。随着蒸汽吞吐轮次的增加,地层经过蒸汽反复冲刷形成高渗条带,加剧了储层非均质性,使油藏存在热损失大、能耗高、成本高等问题[4-5]。因此,针对稠油油藏,尤其是经过长期热力开发的稠油油藏,亟需攻关开展新型稠油提高采收率的接替技术。

稠油化学复合降黏冷采技术是国内外稠油热采后期技术发展的重要方向[6-8]。经过长期热采,不同稠油油藏的地质特征、流体特征、剩余油分布等开发现状共同决定了下一步化学复合体系的构建。郑昕等[7]针对孤岛油田多轮次吞吐后出现的油藏非均质性加剧、井间汽窜通道发育、热损失大、综合含水高等问题,设计了多功能调堵剂与降黏剂驱油体系,能有效地降低原油黏度,封堵汽窜通道,提高驱替效率,扩大波及体积;刘义刚等[9]针对海上稠油油藏的含水率上升、汽窜、低产、低效井等问题,提出了基于磺酸盐类体系的低温热化学驱技术,该体系在120℃条件下驱油效率可以达到65%,相对于同等温度下的蒸汽驱开发,驱油效率提高了8.5百分点,达到了降本增效的目的。

现阶段稠油化学冷采体系的构建主要聚焦在降低原油黏度、改善油藏非均质性方面,对于化学驱体系和油藏流体的适配性研究较少。尤其是在高钙镁油藏条件下,化学药品性能受到巨大影响:钙镁离子会显著降低聚合物黏度,无法满足调堵需求;钙镁离子还会使降黏剂发生络合、絮凝,大幅降低降黏性能[10-12]。因此,在该类型稠油油藏开发过程中,常规的稠油化学复合体系并不适用,亟需构建耐高矿化度高钙镁的新型化学复合驱油体系[13-14]。国内多轮次吞吐后的高矿化度高钙镁稠油油藏储量超过1×108t,资源潜力巨大,构建耐钙镁的化学驱油体系对稠油油藏下一步的高效开发至关重要[15-16]。本研究以春风油田排601区块为例,针对该区块地层水钙镁质量浓度高、原油黏度高、高渗通道发育等特点,研发了耐高钙镁的“调堵+降黏”复合驱油体系,并对复合驱油体系进行评价,旨在解决该区块流动难、驱替难、调堵难和普通化学药剂不适用的问题,对经过多轮次蒸汽吞吐开发后高钙镁稠油油藏的剩余油进行了有效动用,同时为其他同类型稠油油藏提供参考。

1 试验区概况

春风油田排601区块埋深420~510 m,地层水矿化度为14 000~24 000 mg/L,钙镁质量浓度为2 000~4 000 mg/L,30℃条件下平均原油黏度为22 900 mPa·s,属于薄浅层高矿化度高钙镁特稠油油藏。油田主体为水平井整体蒸汽吞吐开发,水平井数占总井数45.0%,2017年产油106.7×104t。但是随着吞吐轮次增加,区块已面临着轮次高、产量递减快、采收率低等问题。春风油田多数受到活跃边水水侵影响,且厚度薄(储层厚度小于7 m),蒸汽驱热损失在65%以上,蒸汽驱效率低;同时,水平井蒸汽驱易汽窜,难以实现均衡驱替。因此,需要开展高矿化度、高钙镁特稠油油藏热采后的化学冷采开发接替技术研究,攻关高效耐高矿化度、高钙镁的调堵剂及降黏复合驱油体系。

2 化学复合驱油体系构建

2.1 调堵剂体系研发及性能评价

2.1.1 调堵剂体系研发

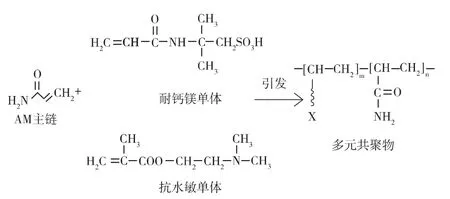

1)聚合物研发。根据油层调堵需要,开展耐钙镁聚合物分子设计。以丙烯酰胺AM为基本结构,引入不与钙镁离子发生沉淀反应的基团,提高耐钙镁能力;引入高温下水解缓慢或不发生水解反应的基团,增加聚合物在储层中的滞留能力;引入阳离子功能基团,降低地层水中阳离子的敏感度(见图1)。另外,阳离子和带负电性的岩石表面结合力强,封堵效果更好[17-18]。

图1 耐钙镁聚合物分子设计

2)交联剂研发。排601区块油藏埋深浅,温度低,交联剂所需活化能较大,低温导致不能有效交联,成胶强度低,难以满足堵水需求。此外,无机类的铬系交联剂交联区间广,毒害性较大,对水质污染大;有机类的酚醛交联体系刺激性强,且易挥发,对人员、环境危害性较大。针对以上不利因素,交联剂选用低毒、环保的材料,以铝离子为主,无毒、无刺激性,环境危害小。确定Al-HPAM柠檬酸铝体系,其中,Al3+与柠檬酸根的摩尔比为1∶2,pH=7[19]。采取有机络合金属离子技术和可降解微胶囊包覆材料技术,可以降低、控制水合金属离子的生成速率和金属离子释放速率,延缓与高分子的交联反应速率,最终制备出环保、耐钙镁螯合型金属交联剂。

2.1.2 性能评价

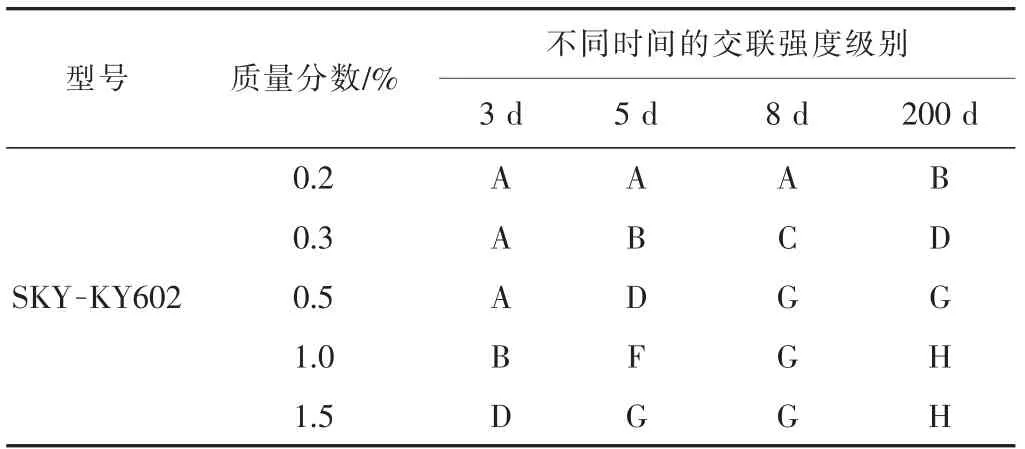

通过实验开展调堵剂体系性能评价及配方优化。采用密封瓶法考察、筛选堵剂体系,实验选取30 mL西林瓶,通入除氧氮气,考察交联体系的成胶时间、凝胶强度等性能。采用Sydansk目测代码法表征凝胶强度:A级强度最弱,J级强度最大。开展聚合物质量分数优选。实验温度为30℃,固定交联剂质量分数为0.5%,对比不同质量分数的聚合物在不同时间的成胶强度(见表1)。同时考虑化学剂成本和注入压力,确定SKY-KY602聚合物的质量分数为0.5%,5 d能达到D级交联强度,效果最优。

表1 聚合物用量优选

交联剂质量分数优选,实验温度为30℃,固定聚合物质量分数为0.5%,改变交联剂质量分数,评价调堵剂成胶强度。交联剂质量分数为0.5%时,交联强度随时间稳定增长,7 d后,高于0.8%下的交联强度,综合考虑,选择交联剂质量分数为0.5%。

现场调堵剂配方由0.5%聚合物+0.5%交联剂构成。该体系具有以下优势:1)交联温度范围广(20℃以上);2)交联时间可调,成胶时间可控,施工过程中可实现较低的注入压力,保证施工安全及深部注入;3)耐钙镁能力强,在矿化度小于120 000 mg/L、钙镁质量浓度小于4 000 mg/L时,均可实现成胶,且保证一定强度;4)体系环境危害小,克服了铬、苯酚、甲醛及其他酚醛等交联剂对人员和环境造成的危害;5)稳定时间长,模拟油藏条件下,稳定期大于180 d。

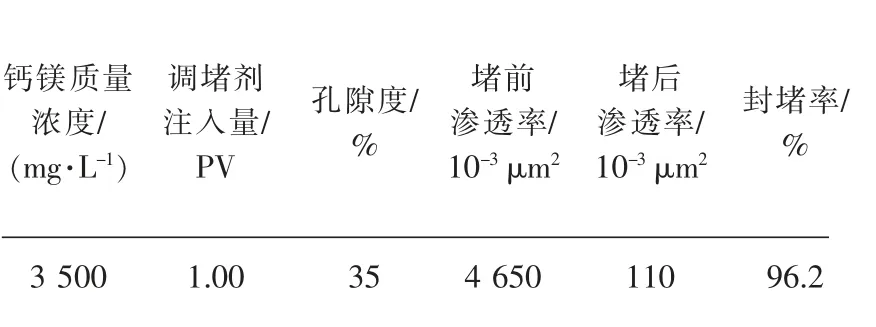

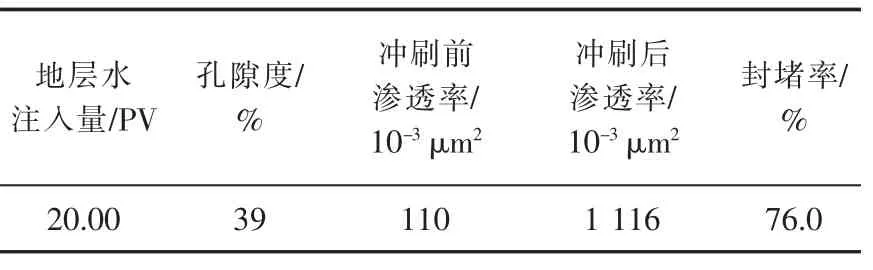

开展填砂管实验(注入速度20 mL/min,温度28℃,候凝时间5 d),水驱后将调堵剂注入填砂管,渗透率下降4 540×10-3μm2,水窜封堵率为96.2%(见表2);采用地层水冲刷填砂管,经过20.00 PV后,封堵率仍有76%,表明调堵剂具有较好的耐冲刷性(见表3)。

表2 调堵剂封堵性能

表3 调堵剂耐冲刷性能

2.2 微生物降黏剂研发及评价

2.2.1 研发

春风油田排601区块油藏具有温度低、钙镁质量浓度高的特点,且油藏中微生物种类丰富,普遍对钙镁离子耐受度高。从春风特稠油油藏产出液富集筛选培养微生物,经过进一步分离筛选,得到产微生物降黏剂的单菌,通过单菌复筛,获得高产微生物降黏剂菌株,最后进行室内微生物降黏剂产量与性能评价,并以高产菌株的发酵产物为基础,制备了稠油冷采降黏剂。

2.2.2 评价

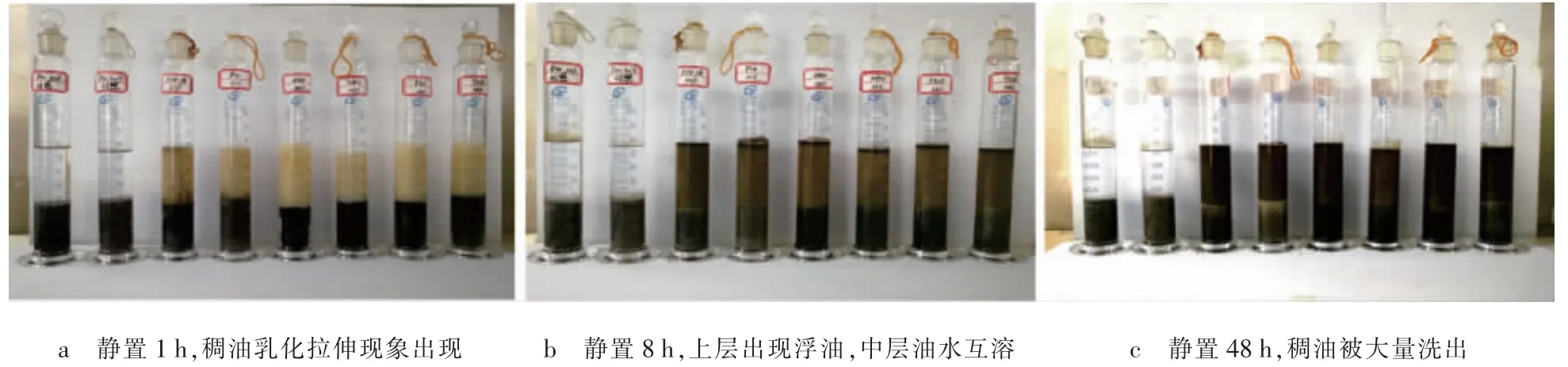

在30℃条件下,采用春风油田现场稠油样品,以油剂体积比5∶5和7∶3充分混合形成乳状液,测试降黏剂的降黏率。在油剂比为7∶3的情况下,降黏率均达到99%以上[20]。在洗油率方面,根据春风油田的物性参数,配制50 g石英油砂,倒入50 mL降黏剂,观察洗油效果。结果显示:在静置1 h后,油砂中的稠油开始出现乳化、拉伸等现象;静置8 h后,在界面处油砂已基本被洗白,含油饱和度低,中层油水互溶形成乳状液,在试管上层出现浮油,洗油率达到48%~53%;静置48 h后,油砂中稠油已经被大量洗出,上方形成的乳状液也无明显分层,洗油率达到60%~65%(见图2)。

图2 微生物降黏剂洗油能力实验

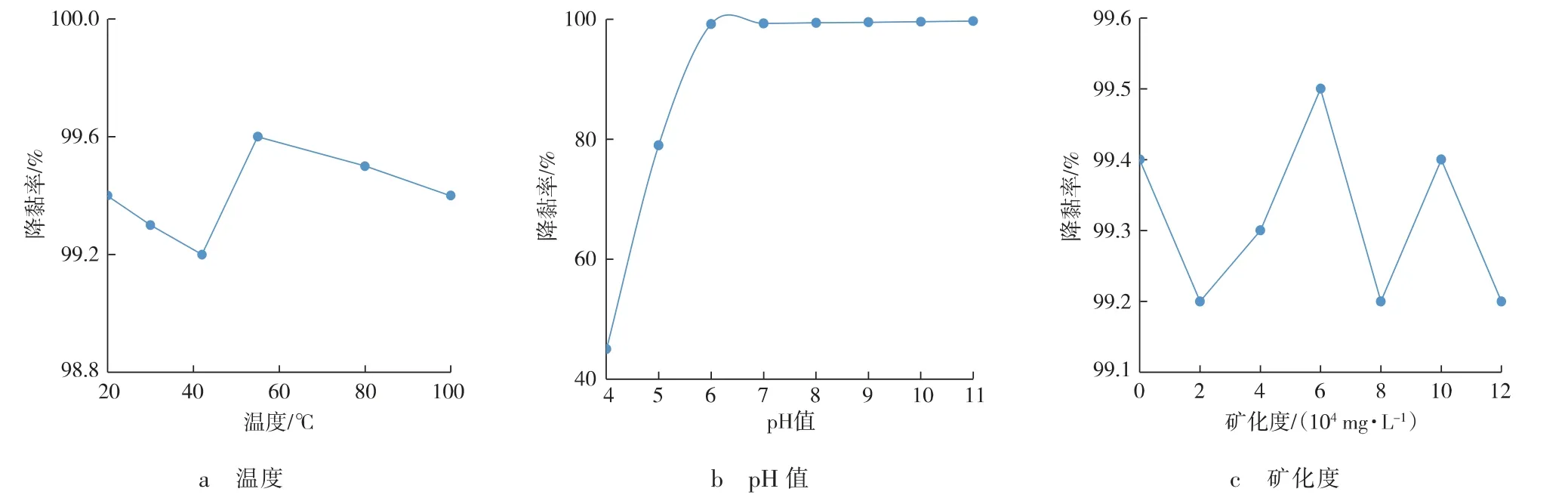

此外,还对降黏剂在不同温度、矿化度和pH值条件下的降黏率进行了测试。结果显示,温度为20~100℃,pH值为6~11,以及矿化度为120 000 mg/L(钙镁质量浓度4 000 mg/L)的条件下,该降黏剂对目标油藏降黏率均达到99%以上,这说明能够实现有效降黏(见图3)。

图3 温度、pH值和矿化度对降黏剂的影响

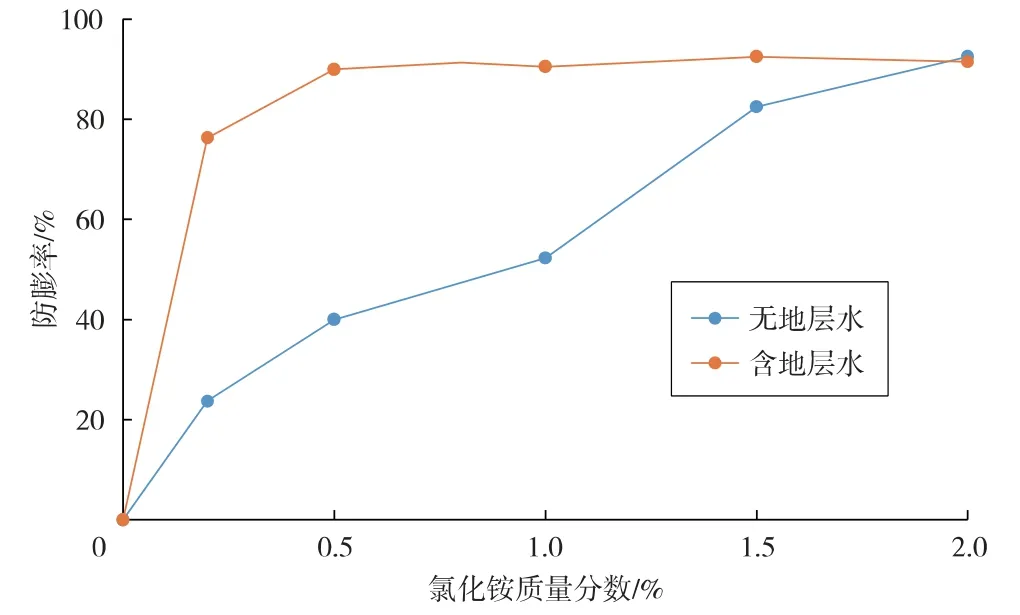

降黏剂防膨率方面,在石英砂中添加20%的膨润土,配制含有不同质量分数氯化铵的降黏剂,两者按照质量比1∶3的比例混合,测算防膨率。测试发现,氯化铵对于降黏剂具有一定的防膨效果,当质量分数达到2%时,防膨率达到90%以上;地层水离子饱和后的岩心,氯化铵的防膨效果明显提高(见图4)。

图4 氯化铵质量分数对防膨率的影响

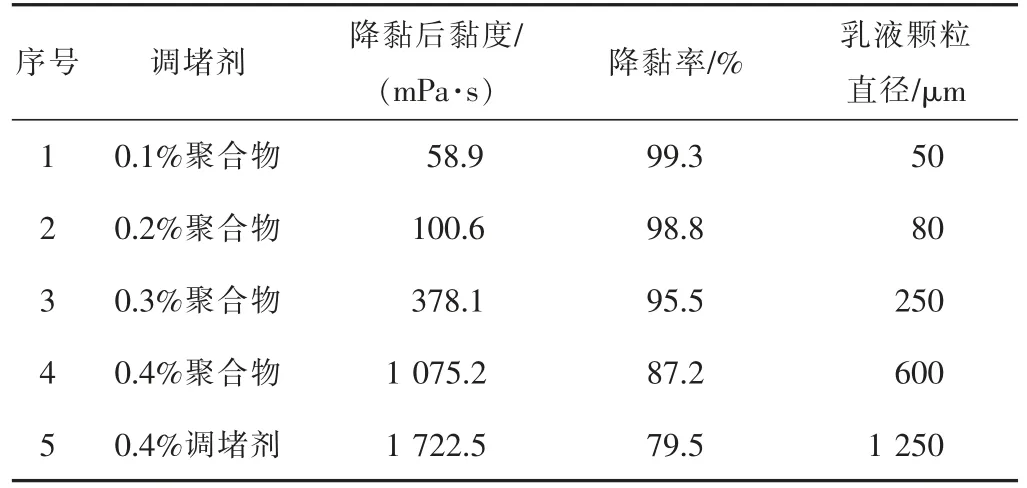

2.3 复合驱油体系配伍性评价

采用排601区块地层水配制0.1%~0.4%的聚合物和0.4%的调堵剂,然后添加0.1%的降黏剂,混合均匀后,测定其对排601-X450稠油(黏度为8 400 mPa·s)的降黏率及降黏后乳液颗粒的平均直径。结果表明,聚合物质量分数对降黏剂的性能具有一定影响。随着聚合物质量分数的增加,降黏剂的降黏率从99.3%降低到87.2%,降黏产生的乳液颗粒平均直径从50μm增加到600μm。当调堵剂交联后,将0.4%的调堵剂与降黏剂充分搅拌,降黏率下降到79.5%,乳液颗粒直径增加到1 250μm(见表4)。

表4 降黏剂对调堵剂性能的影响

2.4 复合体系驱油效果评价

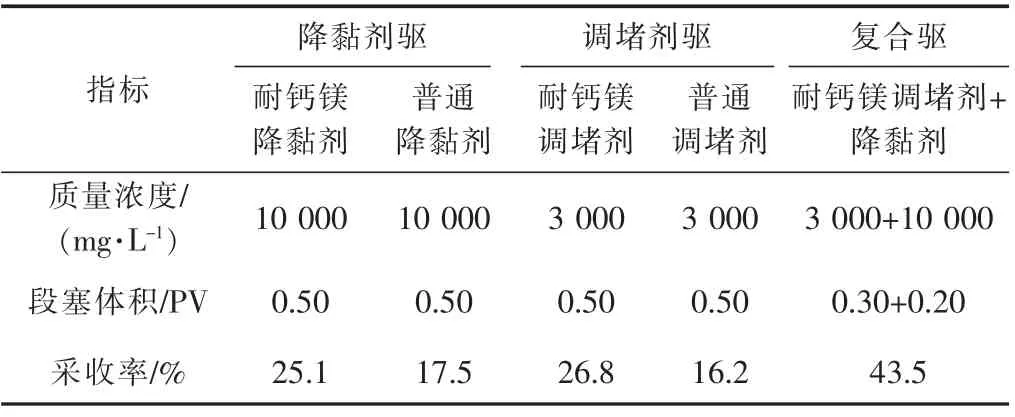

室内用油田现场地层水饱和岩心,对比耐钙镁降黏剂驱-普通降黏剂驱与耐钙镁调堵剂驱-普通调堵剂驱,以及“调堵+降黏”复合驱和单一化学驱驱油效果[7](见表5)。耐钙镁降黏剂和调堵剂在高钙镁的地层水饱和岩心中,具有较好的驱油效果,比普通降黏剂和普通调堵剂采收率分别提高7.6和10.6百分点;采用相同段塞体积的耐钙镁调堵剂+降黏剂组合的驱油方式,采收率达到43.5%,远远高于采收率为25.1%和26.8%的单一化学剂驱。

表5 复合体系与单一化学驱驱油效果对比

3 结论

1)针对排601区块油藏矿化度高、钙镁质量浓度高的特点,设计研发了“0.5%聚合物+0.5%交联剂”的新型调堵体系和环保耐钙镁的微生物产物降黏剂。

2)由耐钙镁聚合物和低毒环保交联剂形成的调堵体系具有交联温度范围广、交联时间可调、耐钙镁、体系环境危害小和稳定时间长的特点。

3)微生物降黏剂降黏性能优良,乳化降黏率在99%以上,静态洗油率超过50%,具有乳化活性高、适应性强、易破乳等特点。温度150℃、矿化度120 000 mg/L、钙镁质量浓度4 000 mg/L及pH值在6~11时,降黏率均超过98%。

4)岩心驱油实验显示,降黏剂和调堵剂在高钙镁质量浓度地层水条件下,驱油效果良好,复合体系的驱油效果要远远高于单一化学剂驱。