纱线规格对3D机织复合材料拉伸性能的影响

2022-08-01刘增飞刘凯张斌斌李雪枫葛敬冉黄建李超孙新杨孙煜梁军

刘增飞,刘凯,张斌斌,李雪枫,葛敬冉,黄建,李超,孙新杨,孙煜,梁军,*

1. 北京理工大学 先进结构技术研究院,北京 100081 2. 北京理工大学 宇航学院,北京 100081 3. 南京玻璃纤维设计研究院,南京 211101 4. 哈尔滨工业大学 航天科学与力学系,哈尔滨 150001 5. 中航复合材料有限责任公司,北京 101300

3D机织复合材料具有纱线层间相互连接的空间结构,明显改善了传统层合复合材料层间性能差的弱点,改善了抗冲击性能,在航空发动机叶片、机匣、天线罩等关键部位具有广泛应用。机织复合材料可根据纱线交织规律的不同,将其按基元结构分为平纹、斜纹和缎纹,也可根据纱线贯穿方式分为正交结构、层-层连锁结构和贯穿角连锁结构。除此之外,3D机织复合材料的预制体结构还涉及许多编织工艺参数,如纱线密度和纱线规格,在很大范围内可进行调整。在一些应用中,为减少达到所需厚度的织物层数,对由48K及以上大规格纱线编织而成的碳纤维织物的需求日益增加。表征、评价不同预制体结构参数下的复合材料力学性能对机织复合材料预制体早期结构设计和工程应用至关重要。

力学实验是评价3D机织复合材料力学性能最直接有效的方法。近年来,许多研究者对不同预制体类型和编织工艺参数的3D机织复合材料拉伸力学性能进行了实验表征和比较。王立朋等实验研究了厚度对混合机织复合材料准静态横向压缩性能的影响。Warren等实验研究了12K和24K经纱规格的3D层-层连锁机织复合材料的拉伸力学性能。Dai等比较了不同编织结构的3D机织复合材料的拉伸、压缩、弯曲性能,实验研究表明角连锁结构具有更好的性能。Kiasat和Sangtabi通过实验研究了纱线规格和纱线密度对机织复合材料力学性能的影响,发现其拉伸变形存在明显的差异。Saleh等也实验研究了不同编织结构对3D机织复合材料拉伸性能的影响,通过比较发现层-层连锁结构的纬向性能相对较好。Pankow等发现3D正交结构复合材料展现了与厚度无关的拉伸力学响应,而层-层连锁结构的拉伸力学响应依赖于材料的厚度。赵哲等实验研究了室温及高温下2.5D机织复合材料的纬向力学性能和疲劳寿命。Jiao等通过实验研究了不同层-层连锁结构对3D机织复合材料拉伸、压缩力学性能的影响,研究发现通过在预制体中引入衬经纱可改善经向力学性能。郭瑞卿等研究发现斜向纱体积分数对多层多向层联3D机织复合材料的拉伸性能有显著影响。然而,目前针对不同预制体工艺参数的3D机织复合材料力学性能实验研究仍较少,特别是关于大纱线规格3D机织复合材料的研究报道很少。大纱线规格3D机织复合材料的细观结构变化、非线性本构响应及失效机制有待进一步开展研究。

本文研究纬纱规格对3D机织复合材料力学行为的影响。首先,观察、分析不同纬纱规格机织复合材料的细观纱线结构,沿复合材料的经向、纬向进行拉伸测试;然后,对比分析纬纱规格对复合材料弹性模量、强度以及应力-应变曲线的影响,利用数字图像相关(DIC)技术获得试样在拉伸载荷下的表面应变场,结合试件的断口形状揭示复合材料的失效机制,以期为大纱线规格机织复合材料的应用奠定基础。

1 实验材料及方法

1.1 实验材料

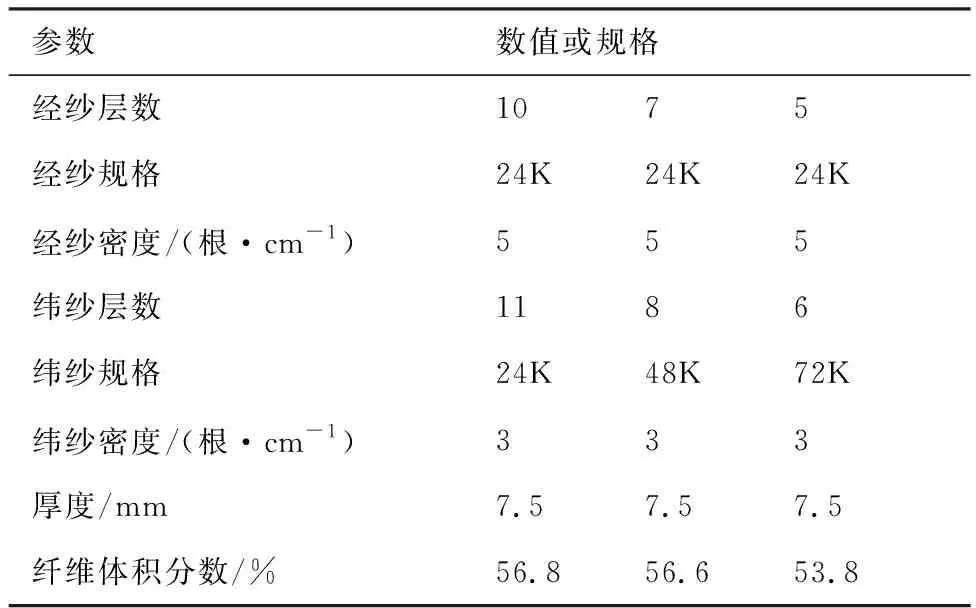

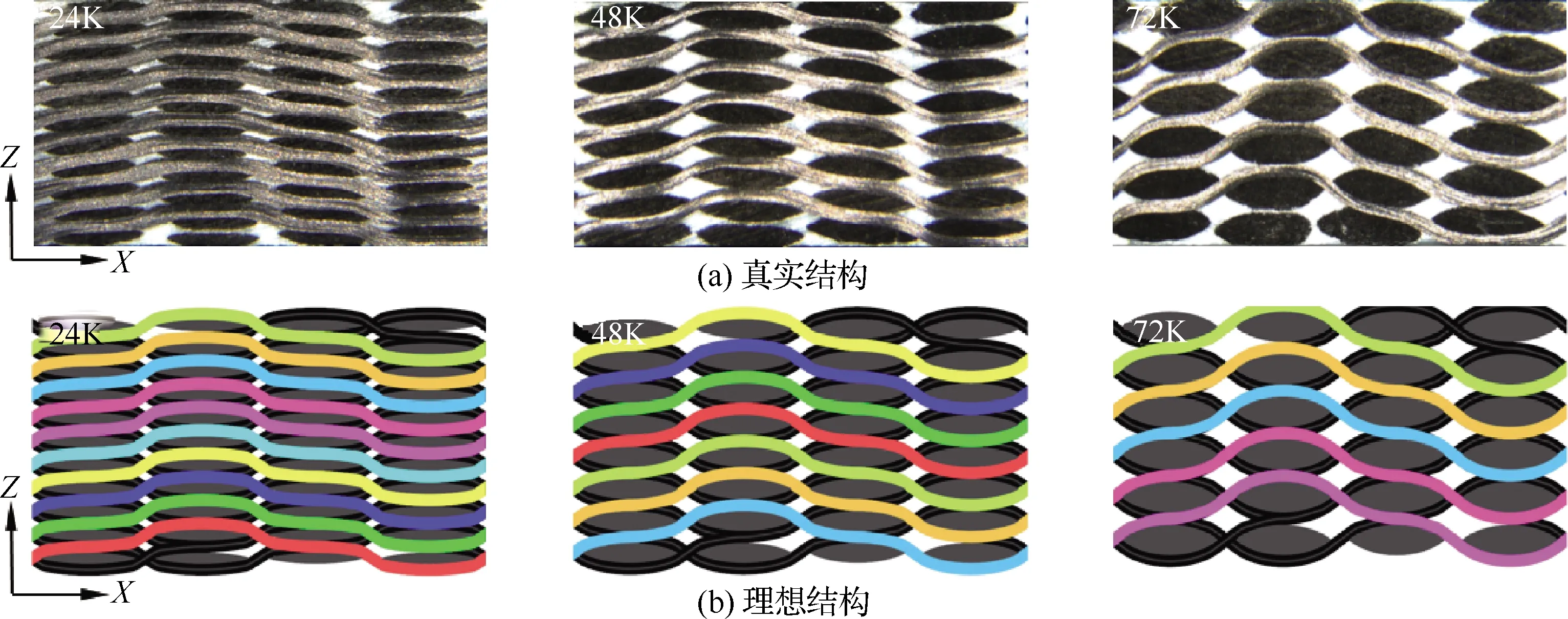

研究的3D机织复合材料是一种层-层斜纹结构,由国产T800碳纤维和自主研发的高增韧环氧树脂制备。表1为研究纬纱规格对复合材料力学性能影响时涉及的编织工艺参数,经纱规格固定为24K,纬纱规格从24K增加到72K,为保证总纤维体积分数和厚度等参数不变,适当调整了经纬纱的层数。图1分别为纬纱规格24K、48K、72K的理想单胞模型,其中、、方向分别代表预制件的经向、纬向和厚度方向。所用织物预制件由南京玻璃纤维研究设计院有限公司织造。通过树脂传递模塑工艺(RTM)将树脂注入到预制件中制造3D机织复合材料。

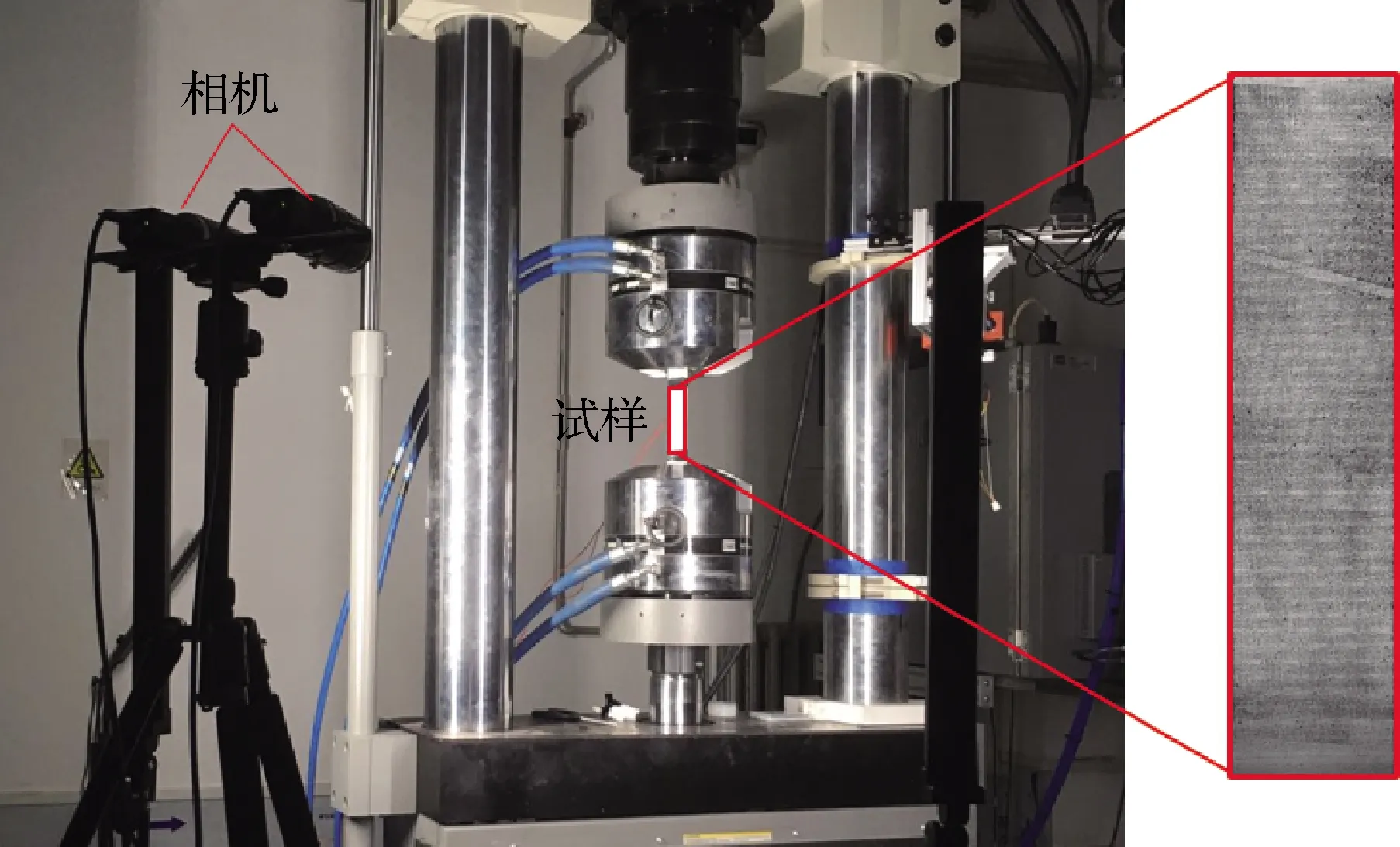

表1 不同纬纱规格的编织工艺参数Table 1 Weaving process parameters for different weft yarn sizes

图1 不同纬纱规格的理想单胞模型Fig.1 Idealized unit cell models for different weft yarn sizes

1.2 实验方法

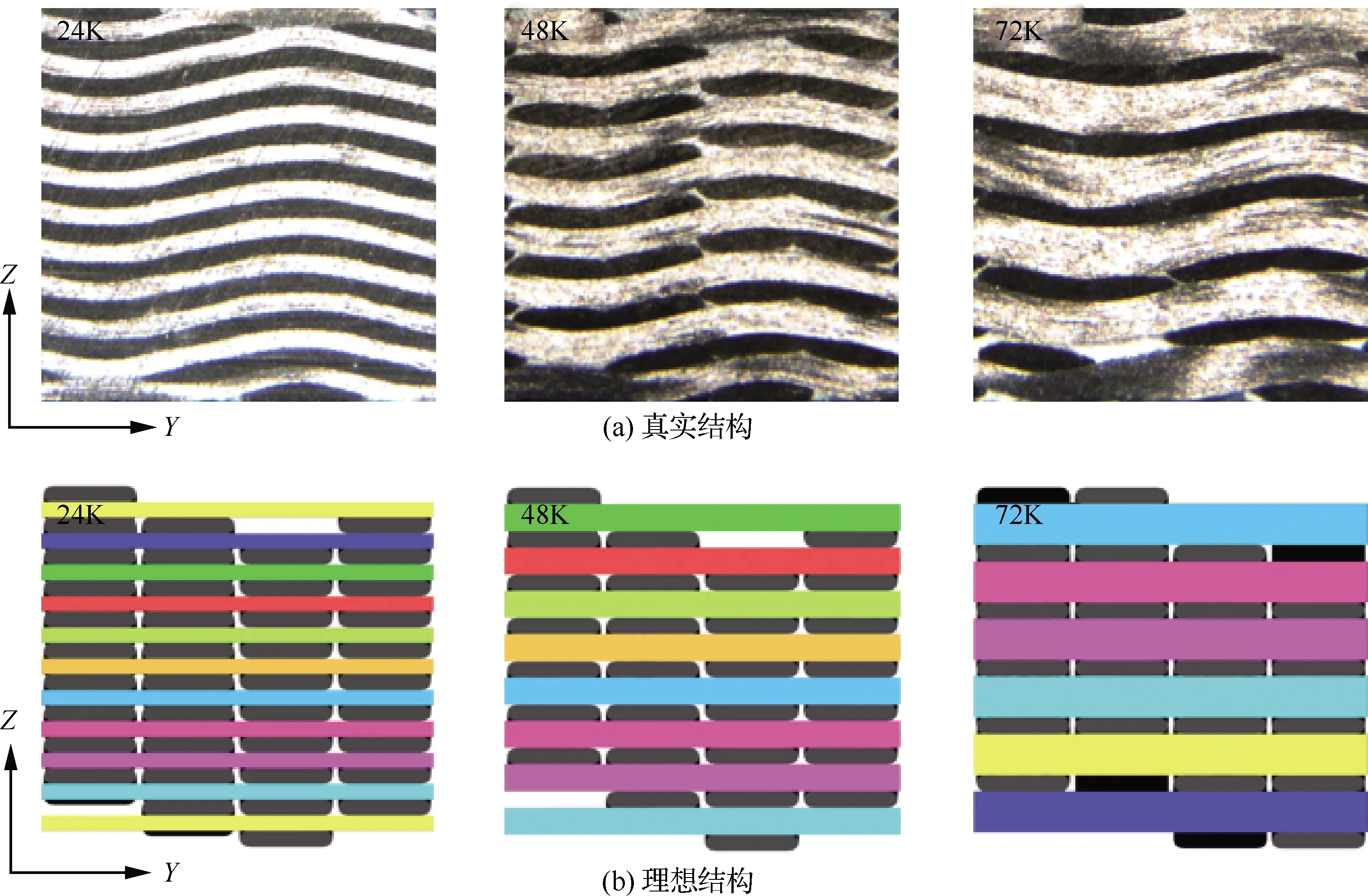

开展的3D机织复合材料实验研究具有不同的目的。一方面,从每种编织工艺参数的复合材料平板中切割20 mm×12 mm×7.5 mm试样,用于观察不同纬纱规格的单胞结构细观纱线结构。其中,每种编织工艺参数的单胞尺寸均为13.32 mm×8.00 mm×7.50 mm。复合材料在经、纬向的截面图像是用光学显微镜采集的。

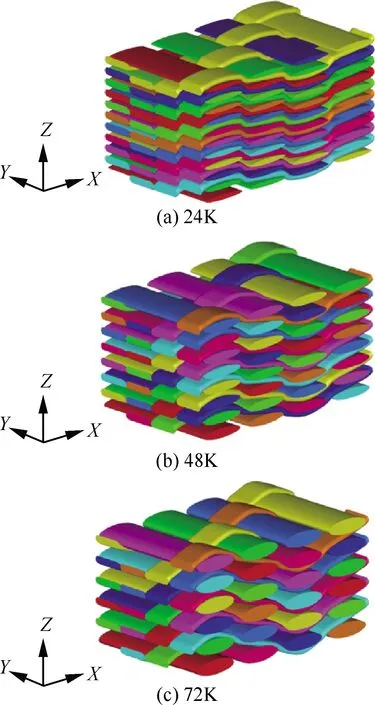

另一方面,参照ASTM D3039/D3039M—14和GB/T 33613—2017标准分别在3D机织复合材料的经纱和纬纱方向进行准静态单轴拉伸实验,用于研究分析复合材料的力学行为。为保证在宽度方向上至少有两个单胞长度,设计了35 mm宽的试件进行拉伸实验。图2为拉伸试件的示意图,试件尺寸为350 mm×35 mm×7.5 mm。所有准静态单轴拉伸实验使用MTS-250KN液压伺服试验机在2 mm/min的恒定加载速度和室温下进行。由于3D机织材料具有相对较大的单胞尺寸,传统的应变计在测量应变时表现出较大的变化。当选用应变计测量应变时需要仔细考虑,以确保采集的数据能够代表材料的特性。为此所有实验均通过DIC技术测量试件在实验过程中的应变,以准确获得全场应变。在试件表面喷了散斑,并用两台定焦相机对试件表面进行拍摄,两台相机互成一定的角度(5°~10°),拍摄图片的分辨率为500万像素。为保证采集图片的质量,采用LED灯进行适当的照明补偿。在实验前,先借助标定板用两台相机同时拍摄其不同方位角的图片,以此作为VIC-3D处理软件标定相机相对位置的参数,DIC处理精度约为100~150 μ。相关拉伸实验设备如图3所示,每组拉伸实验重复测试5个试件。

图2 拉伸试件示意图Fig.2 Schematic diagram of tensile specimens

图3 拉伸实验设备Fig.3 Tensile testing equipment

2 结果与讨论

2.1 细观纱线结构

图4和图5分别为3D机织复合材料沿经向、纬向的截面观察结果。一般复合材料计算采用理想单胞模型,但实际的纱线结构与图1所示的理想单胞模型明显不同。在实际的复合材料中,部分纱线截面并非水平,而是随着相对应的纱线方向产生了一定的截面偏转。另外,由于机织复合材料具有较大的经纱密度,相邻经纱间出现了挤压干涉,而纬纱密度较小,相邻纬纱间存在空隙区域。从纱线路径角度来看,实际的纱线并不是理想化模型中的规则曲线或直线,而是一条具有随机波动性的曲线。

图4 3D机织复合材料沿经向的截面观察结果Fig.4 Cross-sectional observation results of 3D woven composites along warp direction

图5 3D机织复合材料沿纬向的截面观察结果Fig.5 Cross-sectional observation results of 3D woven composites along weft direction

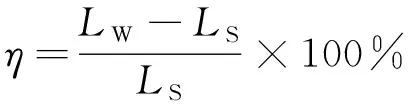

在织物织造过程中纱线内会保留一定张力,此后在复合材料成型时织物被模具压缩,纱线间的相互作用使经、纬纱的路径、形态发生改变。相比于理想单胞模型,复合材料内经纱表现出更小的卷曲,纬纱也表现出明显的卷曲形态,并不是笔直地排列在复合材料内。卷曲率是一个常用于表征机织物中纱线波动的参数。如图6所示,卷曲率可根据单胞内纱线路径的拉直长度(卷曲纱线长度)和织物单胞长度计算:

图6 卷曲率计算示意图Fig.6 Schematic of crimp ratio calculation

(1)

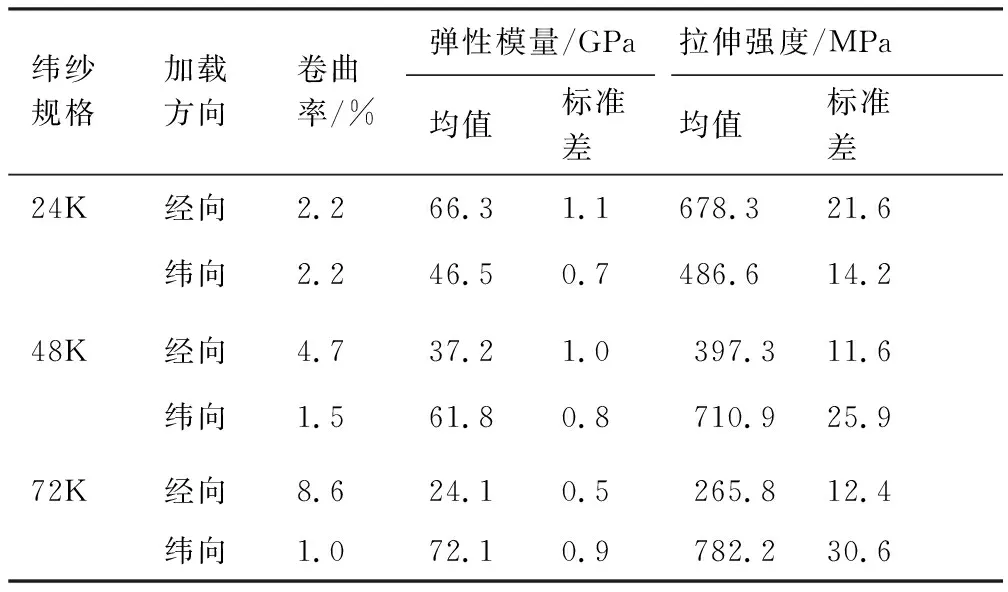

纱线路径长度从显微图像中测量,计算中使用了多根纱线的平均值。表2列出了复合材料经纬纱的卷曲率、弹性模量和拉伸强度。通过对比不同纬纱规格的纱线卷曲率可发现随纬纱规格增大,经纱卷曲率逐渐变大,纬纱卷曲率逐渐变小。

表2 不同纬纱规格3D机织复合材料的卷曲率、弹性模量和拉伸强度Table 2 Crimp ratio, elastic modulus and tensile strength of 3D woven composites with different weft yarn size

纤维体积分数也是影响复合材料拉伸力学性能的关键因素。随纬纱规格增大,纬纱组分的纤维体积分数逐渐增大,而经纱组分的纤维体积分数就会相应地减小。

2.2 拉伸力学性能

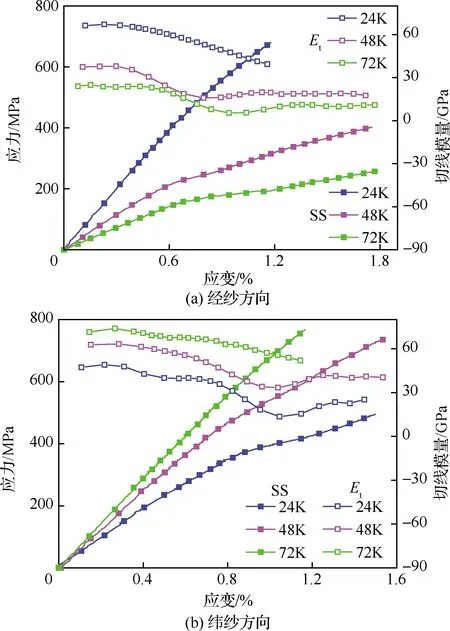

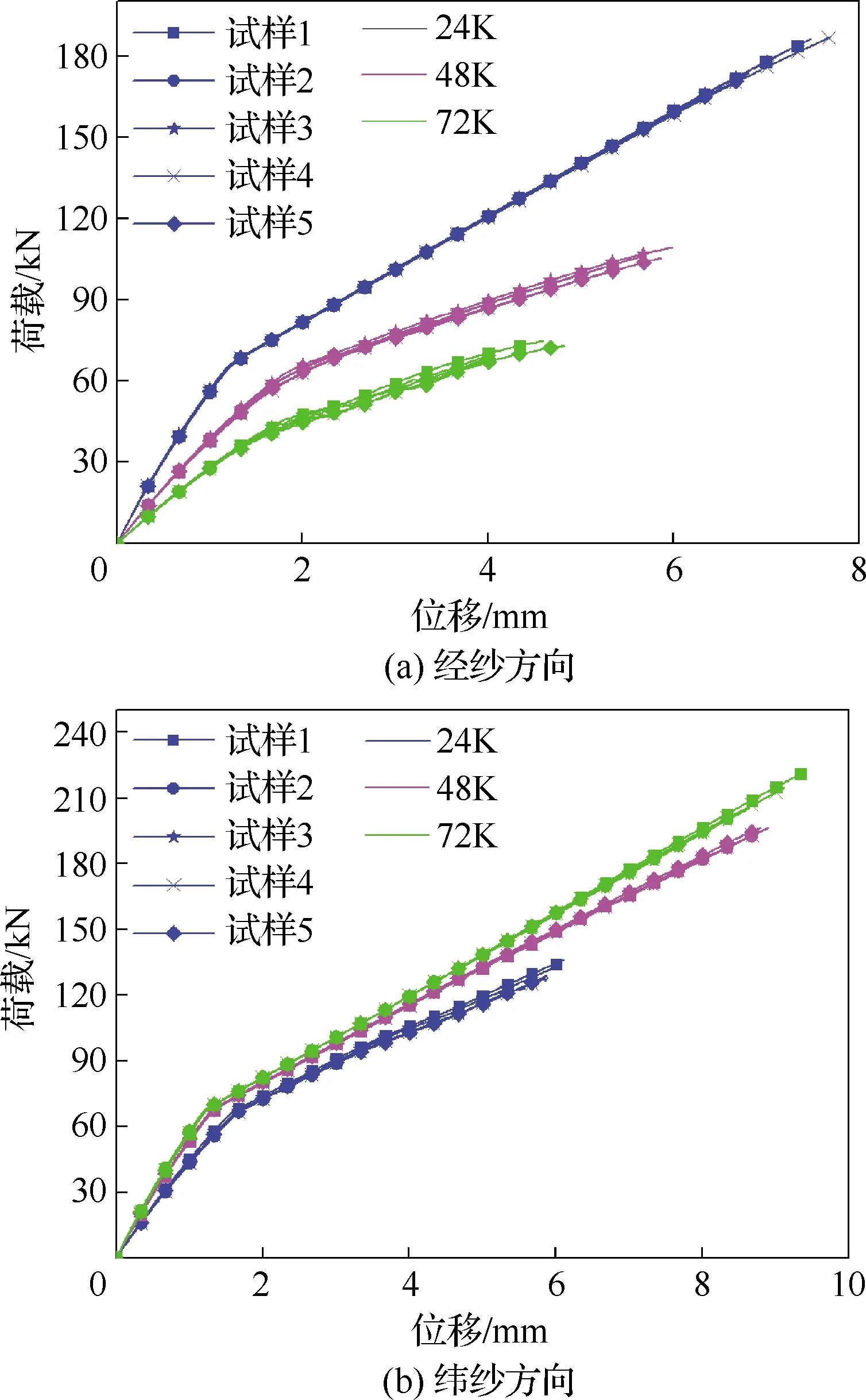

图7展示了不同纬纱规格的3D机织复合材料在经向和纬向拉伸工况下的应力-应变曲线。从曲线中可看出拉伸实验结果具有很好的可重复性。应力-应变曲线中应力由力学试验机产生的拉伸载荷计算得到,而应变是通过DIC技术同步测试得到的。附录A列出了力学试验机产生的载荷-位移曲线,对比可看出载荷-位移曲线与应力-应变曲线存在线形差异。这是由于力学试验机不可避免地存在齿轮间隙、夹持端打滑等问题,使其测试得到的位移存在较大误差,导致载荷-位移曲线的位移与应力-应变曲线的应变不对应,从而使载荷-位移曲线与应力-应变曲线产生线形差异。由于3D机织复合材料单胞尺寸较大,测试时需施加的拉伸载荷比普通复合材料更高,导致夹持端打滑更明显,使载荷-位移曲线与应力-应变曲线的线形差异更加显著。

图7 复合材料经向拉伸、纬向拉伸应力-应变曲线Fig.7 Stress-strain curves of composites under warp and weft tension

根据试样拉伸至断裂的最大载荷计算复合材料的拉伸强度,并通过计算图7中应力-应变曲线在0.1%~0.3%应变区段的斜率得到不同纬纱规格复合材料的弹性模量,如表2所示。可看出实验测得的拉伸强度、弹性模量的离散性都较小,这进一步说明了准静态拉伸实验的有效性和可靠性。另外还可发现随纬纱规格增大,经向拉伸强度和弹性模量逐渐降低,而纬向拉伸强度和弹性模量逐渐增高。这是因为复合材料经向、纬向拉伸性能主要取决于承载方向的纤维体积分数和纱线卷曲率。一方面,随纬纱规格增大,纬向纤维体积分数逐渐提高而经向纤维体积分数逐渐降低。另一方面,如2.1节所述,随纬纱规格增大,纬纱卷曲率逐渐降低而经纱卷曲率逐渐升高。因此随纬纱规格增加,复合材料纬向力学强度逐渐升高而经向力学强度逐渐降低。

从图7可看到复合材料应力-应变曲线表现出了明显的非线性。随纬纱规格增加,复合材料经向拉伸的非线性逐渐增强,而纬向拉伸的非线性逐渐减弱。这主要是由承载纱卷曲程度决定的,承载纱卷曲率越大,复合材料应力-应变曲线的非线性越明显,同时应力-应变曲线的非线性越强,实验结果的分散性也相应地变大。图8给出了不同纬纱规格复合材料切线模量随应变的变化曲线,可看出复合材料的应力-应变曲线出现了“台阶”效应,文献[27]中称其为“knee behavior”。这些应力-应变曲线首先线性增长,而后经历一个短暂的平台段,然后再继续上升,即曲线的切线模量先逐渐下降,达到拐点后又逐渐上升。这是由于复合材料在加载过程中首先发生基体损伤、界面破坏等,尽管此时承载纱线没有损伤失效,但界面破坏导致载荷不能有效传递到纱线,纱线承担的载荷减小,应力-应变曲线的切线模量逐渐下降。由于复合材料内经纱、纬纱相互交织,纱线的位置固定。随界面、基体损伤逐渐累积,界面、基体逐渐失效,此时试样没有由于裂纹扩展而断裂,纱线重新承担起拉伸载荷,使应力-应变曲线切线模量再次增大。从图8还可看出承载纱线卷曲率越高,台阶效应越明显。这是由于承载纱线卷曲率越高,相对于与试样拉伸方向倾斜度越大,界面更加容易在拉伸载荷下发生损伤破坏。

图8 复合材料经向拉伸、纬向拉伸应力-应变曲线(SS)和切线模量(Et)Fig.8 Stress-strain curves (SS) and tangent modulus (Et) of composites under warp and weft tension

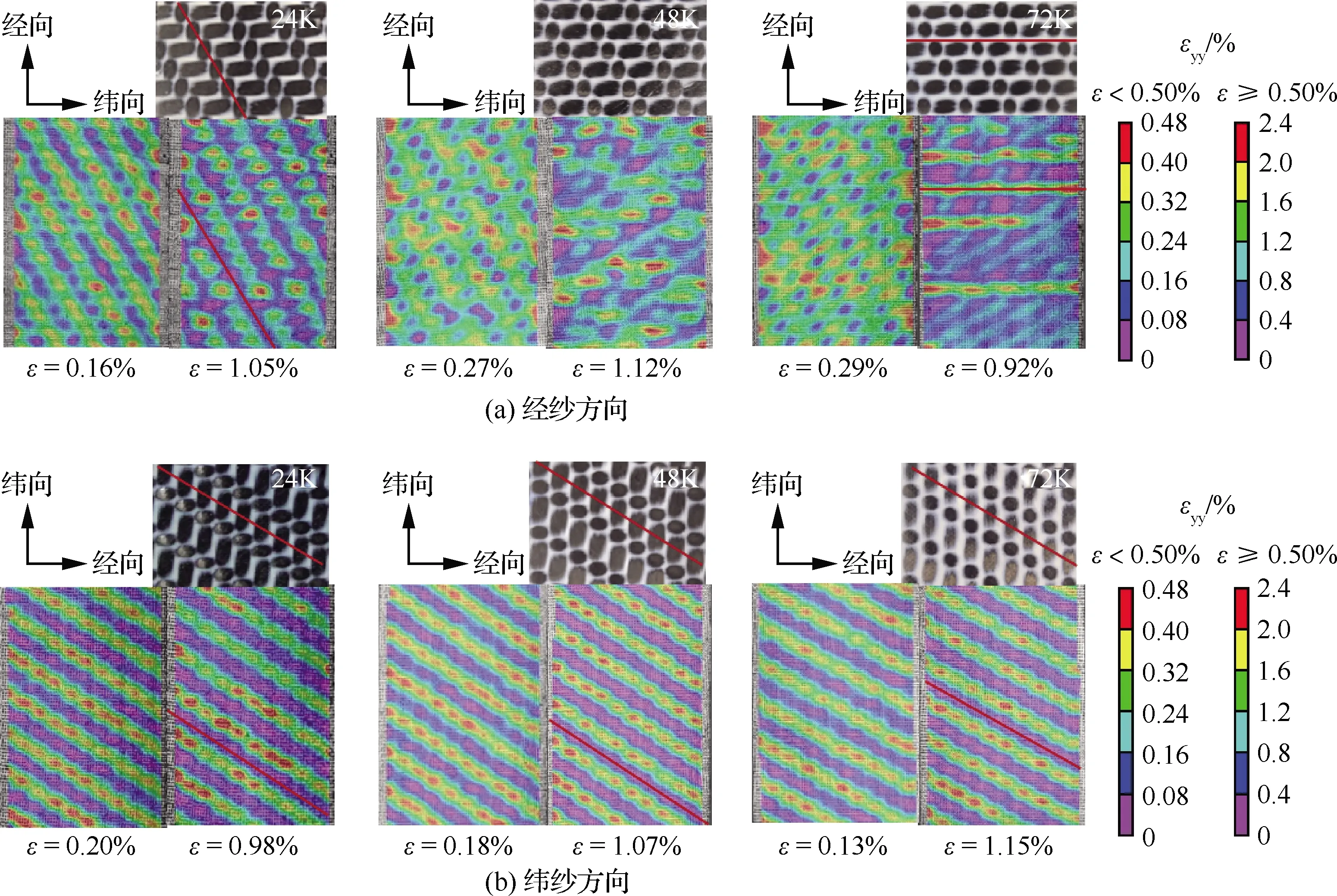

2.3 表面应变分布

图9展示了复合材料在经、纬向拉伸载荷下试件的表面应变分布。由于3D机织复合材料是各向异性和不均匀的,试件表面应变分布是不均匀的且呈现出与预制体表面编织形式相关的周期性图案。如图9(a)所示,于经纱拉伸载荷下,在纬纱和富含树脂的区域显示出高应变值,而在经纱区域显示出低应变值。纬纱规格为24K时表现出了与预制体编织形式一致的高应变斜纹带,纬纱规格为72K时的高应变带表现出一种横纹现象,而纬纱规格为48K时的高应变区为两者的混合态。这主要是由织物结构本身引起的,相邻纬纱间存在一定的空隙区域。随纬纱规格增大和经纱卷曲变大,两根纬纱之间树脂富集,在经向拉伸载荷下空隙间的树脂产生高应变,纬纱规格为72K的试件表面出现水平的高应变条带。

在纬向拉伸载荷下,高应变区主要分布在经纱和富含树脂区。从图9(b)中可看出不同纬纱规格的复合材料具有相似的试件表面应变分布。一方面是由于相邻经纱相互挤压,经纱间基本没有树脂富集;另一方面是由于斜纹结构在试件表面低应变的纬纱在拉伸方向所占比例较大,纬纱与经纱长度比约为3∶1。

图9 经向和纬向拉伸载荷下试件表面的应变分布Fig.9 Strain distribution on specimen surfaces under warp and weft tensile loading

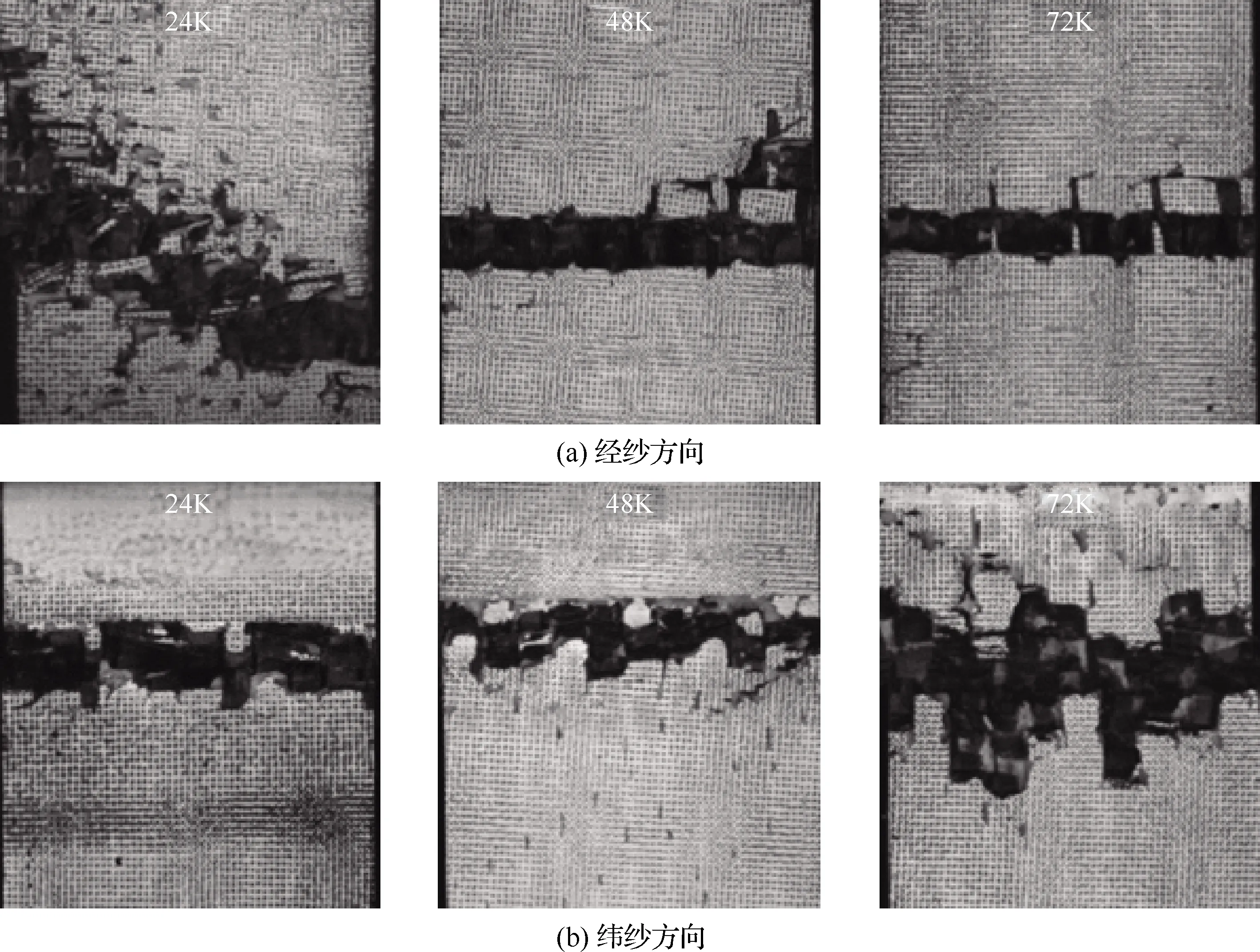

2.4 拉伸试件断口形状

图10为不同纬纱规格的复合材料试样沿经、纬向拉伸的断口形状,可看出不同纬纱规格试样的拉伸断口形状存在明显差异。

经向拉伸试样的断口形状如图10(a)所示。纬纱规格为24K时复合材料出现倾斜的拉伸断口,与图9(a)高应变斜纹基本对应。此时复合材料在经向拉伸载荷下首先在表面基体富集的高应变区域处发生破坏,然后逐渐向试件内部扩展。纬纱规格为48K的复合材料由于经纱卷曲率高、承载能力差而先出现断裂,后引起复合材料出现脆性断裂,断口垂直于加载方向且平齐。纬纱规格为72K的复合材料断裂形式与纬纱规格为48K的复合材料类似,也是垂直于加载方向且平齐的。

图10(b)展示了纬向拉伸试样的断口形状,可见所有复合材料的断裂面都垂直于加载方向。这是由于在纬向加载情况下主要是纬纱承担载荷,拉伸时纬纱断裂较早,引起复合材料出现脆性断裂,断口平齐。从断裂形状可看出纬纱规格为24K、48K的复合材料断口平齐,而纬纱规格为72K的复合材料断口表现出一定的锯齿状。这是由于纬纱规格为72K的复合材料纬纱卷曲率低,纬纱承载能力更强,在纬纱断裂时试件表面高应变区的树脂也发生了一定的破坏。

图10 经向、纬向拉伸载荷下的试件断口形状Fig.10 Failure morphologies of specimens under warp and weft tensile loading

3 结 论

观察并分析了不同纬纱规格的3D层-层斜纹复合材料的细观纱线结构,并通过实验测试了复合材料在经纱和纬纱方向的拉伸性能。得出的主要结论如下。

1) 随纬纱规格增大,经纱卷曲率逐渐增大,经向纤维体积分数逐渐减少,而纬纱则表现出相反的变化规律。

2) 随纬纱规格增大,经向力学性能逐渐劣化,而纬向力学性能逐渐增强。这主要是由承载纱线的卷曲率和纤维体积分数决定的。

3) 承载纱线的卷曲率对复合材料的应力-应变曲线也有很大影响。承载纱卷曲率越大,应力-应变曲线非线性(“台阶”效应)越明显。

4) 不同纬纱规格复合材料的表面应变分布及断口形状不同。纬纱规格的变化引起复合材料内细观纱线结构的改变,导致复合材料失效机制发生变化。

附录A

研究的3D机织复合材料的拉伸实验载荷-位移曲线如图A1所示,可判断拉伸极限载荷值的离散性。

图A1 复合材料经向拉伸、纬向载荷-位移曲线

Fig.A1 Load-displacement curves of composites under warp and weft tension