双液注浆泵控制器设计

2022-07-30王俊勇

王俊勇

(中铁工程装备集团盾构制造有限公司,河南 郑州 450000)

0 引 言

随着中国铁路事业发展越来越快,范围越来越广,隧道内部注浆施工在整个工程领域中已占据主导地位,不同比例注浆量作为其中的关键环节,重要性不言而喻。

河北工程大学的张平格[1]等通过液压系统设计,利用调节缸的行程位置调节,实现了双液注浆流量比例的无级调节,但是调节过程繁琐;黑旋风工程机械开发有限公司的田公明[2],研发了一种以电液比例阀控制流量的双液流量注浆泵,依据控制器输出到电液比例阀的电流大小,实现注浆泵流量的无级调节;郑朝虹等[3]研究的注浆泵控制系统采用PLC控制,利用非接触式接近开关对注浆泵缸内的往复运动进行计数,达到液配比的目的;石家庄铁道大学王婵等[4]设计了模糊PID控制器,并对该系统进行Simulink联合仿真,加入模糊PID 控制,可以有效改善同步注浆系统的控制精度。

目前,对双液注浆泵实现液配比的应用技术主要是采用两台变频电机传动,两套独立的液压系统和工作系统来实现液配比的现象,所以,优化注浆泵控制器成为一种可行的解决方案。由两个液压缸组成的单套独立的液压系统、可编程逻辑控制器与电气控制系统构成的双液注浆泵控制器系统,达到了双液注浆过程中对二者流量比值等信息精确控制的目的[5-7]。

1 双液注浆泵控制器系统设计

1.1 双液注浆泵控制器系统结构设计

笔者设计一种双液注浆泵控制器系统,其特点:基于两个液压缸组成的单套独立液压系统控制的双液注浆泵设计,以达到同步注浆和液配比的目的。整个系统主要包括可编程逻辑控制器、液压系统、数据监测装置。液压系统由单个变频器、单个液压电机、两个三位四通电磁换向阀和两个液压缸等组成。数据监测装置包括流量传感器、压力传感器和HMI人机界面。HMI人机界面通过RS-232 与可编程逻辑控制器相连,进行通信;可编程逻辑控制器通过RS-485与变频器通信。双液注浆泵控制器系统结构如图1所示。

图1 双液注浆泵控制器系统结构

1.2 双液注浆泵控制器系统工作原理分析

由图1分析控制器系统工作原理:可编程逻辑控制器控制变频器的输出频率,进而控制液压电机转速,液压电机转速调节是依据注浆口A 和B总流量决定;另一方面,可编程逻辑控制器采用占空比可变换的PWM 信号,设置液压系统下两个三位四通电磁换向阀A/B 得、失电的时间间隔,使液压缸(油缸)自动往复运动,在一个周期内获取各自不同的占空比,控制阀体移动开启或关闭不同的排油口(进油口常开),液压油就会进入不同的排油管,通过油的压力推动油缸活塞,活塞带动活塞杆,而液压缸与浆缸拉杆相连,通过控制液压缸拉杆带动浆缸拉杆运动。

通过控制三位四通电磁换向阀左右两端电磁铁的电流通断时间比例就能控制机械运动的特点,设置三位四通电磁换向阀得失电的时间间隔不同,二者在一个周期内获得高低电平时间也会不同,即占空比(一个脉冲周期内,高电平时间与整个周期时间的比例)也就不同,那么,在脉冲宽度调制(PWM)理论下,三位四通电磁换向阀得失电的时间间隔不同,油缸活塞受到的油压力也不同,带动浆缸的拉杆运动速度快慢就不同,排出的浆液量也会不同。因此,通过调节占空比,能够实现速度可控性,进而控制出口流量。

1.3 双液同步注浆且注浆量和注浆比例可以调节的实现方法

通过对双液注浆泵结构及工作原理分析,提出基于两个液压缸组成的单套独立液压系统控制设计,实现对注浆量的控制[8-10]。

(1)液压电机驱动一套独立的液压动力系统,联动两个三位四通电磁换向阀分别驱动各自液压缸工作,直接实现同步注浆目标。

(2)液压电机的转速快慢可以控制周期内注浆总量,液压电机的转速快慢由可编程逻辑控制器控制变频器的输出频率设定,频率的设定依据注浆口A/B 反馈的周期内流量、压力等参数决定。

(3)采用PWM 调节占空比,高电平时,导通时间长,液压油量越大,液压缸活塞速度越快,周期内平均流量也会上升;低电平时,电磁换向阀关闭,无流量通过。设定周期t=10 s,以三位四通电磁换向阀A 为基准,设置占空比(脉宽时间)t=6 s,三位四通电磁换向阀B 的脉宽时间t=2 s、4 s、6 s、8 s,分别计算注浆口A/B 周期内平均流量比值。实验表明,注浆口A/B周期内平均流量比值等于占空比之比。

(4)由流量传感器先确定注浆口A/B周期内平均流量比值,再去调节占空比,同样满足实验要求。要确保电磁换向阀正常运动,必须合理选取占空比范围,一般选取为20%~80%。

2 双液注浆泵关键数据及系统功能

2.1 理论依据

2.1.1 变频调速原理

从作用上讲,变频器就是将固定频率转换为可调频率的一种设备,转速和频率满足公式:

其中,n为同步转速,r/min;p为电机极对数;f为频率,Hz。

由公式(1)可知,同步转速n、极对数P与频率f三者之间互成比例,若频率发生改变,则电机转速n也随之改变。对于泵类负载来说,只需要保持电动机上的电压随频率的平方成正比变化即可。

2.1.2 控制系统关键环节分析

本次设计中选择的电机型号为YVF160M,其额定功率为15 k W,极对数为1对(即两极),额定转速为2 850 r/min,额定电压为380 V。故由公式(1)得:n=60×50÷1=3 000 r/min,转差率计算:1-s=2 850/3 000=0.95,故s=0.05。由公式(2):

可得n与f的关系为:n=57f,即f=n/57。

由电机的额定转速为2 850 r/min,注浆泵总排量为90 L/min,可得到电机转速与注浆泵流量之间的线性关系,假设它们之间的线性系数为l,则可以得到:l=90/2 850≈0.031 58。

在上述计算中分别得到了频率与转速的关系以及转速与流量L的关系,可以进一步得到频率与流量之间的关系,即泵的系数。转换如下:L=57f×0.031 58=1.800 06f,可得泵的系数:K=L/f≈1.8。

2.1.3 系统主要功能

双液注浆泵系统主要功能有同步注浆、以数显触屏模式控制调频电机转速、数字显示双缸往复工作次数、注浆状态实时数据显示以及A/B液配比可随意调整等功能。

2.1.4 双液注浆泵控制器流量比值调节、显示反馈实现方法

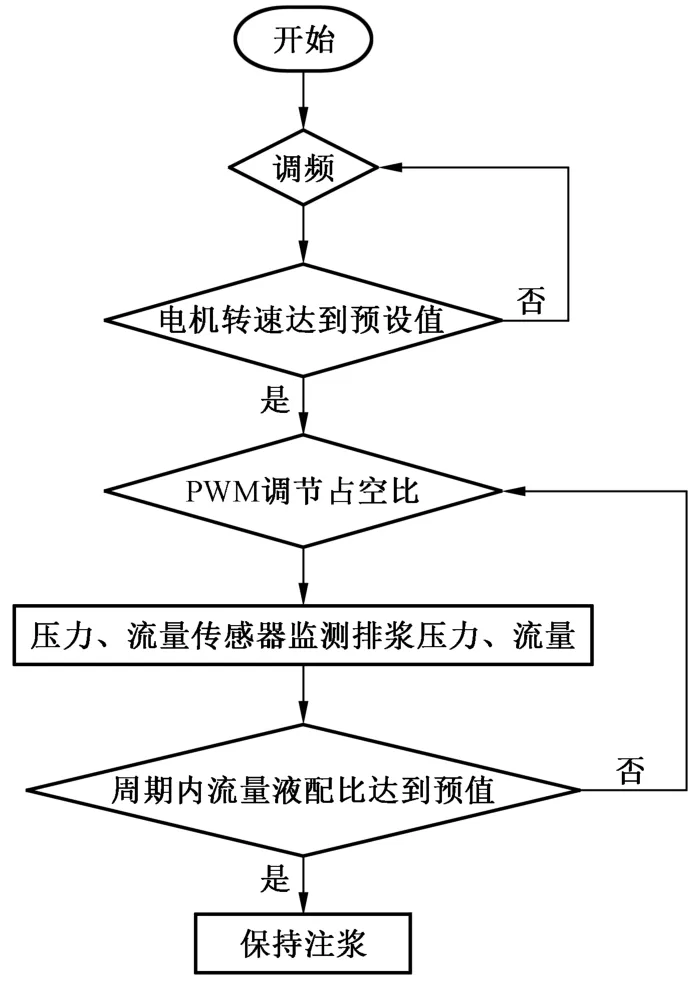

以系统工作流程图方式描述实现流量比值的调节及注浆过程中压力和注浆流量、频率和注浆流量的逻辑关系,如图2所示。如果流量小,可以通过降低压力缸油量等处理方法,作为控制流程编制的参考。

图2 系统工作流程图

3 结 论

(1)以设计更加简便双液注浆泵控制器系统为出发点,针对传统智能液压调比注浆泵控制系统设计繁琐的问题,提出一种新型双液注浆泵控制器设计。

(2)两个液压缸组成的单套独立液压系统联动两个三位四通电磁换向阀,分别控制各自液压缸工作。

(3)本设计解决了传统双液系统注浆量设置不同比值的繁琐设计问题,同时在周期内注浆量的多少、注浆量比值调节可以满足不同场合下对注浆工艺高精度要求,值得推广和应用,为后续深入研究双液注浆泵控制器系统问题,提供借鉴。