深井软岩高应力区锚杆(索)支护系统新型安全高效预紧技术

2022-07-30张五一

张五一

(淮河能源(集团)股份有限公司 煤业公司 谢桥煤矿,安徽 阜阳 236000)

我国煤矿以井工开采为主,需要在井下开掘大量巷道(近年来全国国有大中型煤矿每年新掘进巷道总长度超过10 000 km,其中煤巷超过8 000 km)。谢桥煤矿每年岩巷进尺11 000 m,煤巷进尺18 000 m 左右。谢桥煤矿最大主应力为28.6~35.6 MPa,最小主应力为18.55~22.3 MPa。工作面两巷掘进方向与矿井最大主应力方向基本垂直,对巷道支护影响较大,两帮应力相对集中。锚杆(索)支护材料主要采用左旋无纵筋螺纹钢高强锚杆及预应力锚索,煤巷锚杆支护率已达99.8%。

近年来,矿井开采深度由-720 m 逐步向-1 000 m 深度延伸,在深部高应力条件下,岩体物理力学性质和围岩变形机理都发生根本性改变,巷道支护困难日益显现。深部开采的“三高一扰动”(高地应力、高地温、高渗透压和强烈的开采扰动)使复杂应力环境、巷道围岩条件软弱、地质构造复杂、构造应力显现强烈,加之生产集中化和综合机械化要求巷道断面增大等,造成巷道矿压显现,巷道顶底板及两帮变形收敛大、底鼓严重,岩体大破坏、强流变特征突出。因此,科学的锚杆支护设计和如何提高锚杆(索)支护系统的安全性、可靠性、有效性,对矿井安全生产和经济效益提高将非常重要。

1 锚杆(索)支护系统

锚杆(索)预紧力是高强度、高刚度锚杆(索)支护系统的决定性因素,对围岩稳定性和支护效果起关键作用。预紧力可使顶板岩层处于横向压缩状态,旨在建立预应力顶板,在一定程度上保护顶板免受水平应力的破坏,减小高地应力对顶板稳定性的影响。实践证明,高预紧力能够发挥锚杆(索)支护系统主动支护作用,特别在层状岩层和破碎围岩条件下,通过锚杆(索)对各组叠加梁附加作用力,加大各岩层承载能力。高预紧力可有效改善顶板离层,减小顶板下沉,有利于对围岩控制,防止围岩破坏,保持围岩稳定。当预紧力达到高值时,在锚杆(索)长度范围内,顶板离层可得以消除。

1.1 锚杆支护

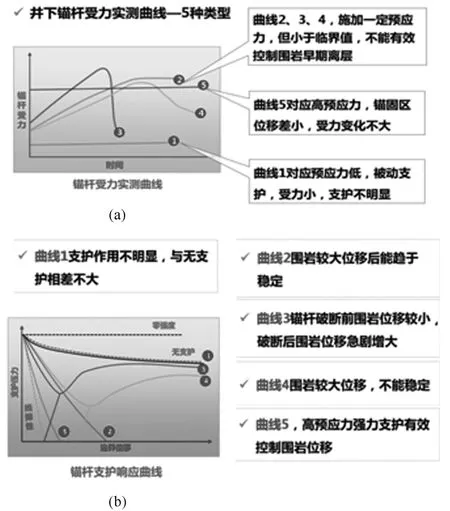

巷道开掘后,岩体内部应力重新分布,即围岩出现应力集中,岩体的物性状态由弹性向塑性转变,巷道周边围岩产生塑性变形,从周边向岩体深部扩张。当顶板结构异常复杂,软弱夹层和层理发育时,其稳定性差,尤其在同一巷道内,顶板赋存状态频繁变化,锚杆支护不能有效地控制顶板离层,垮落现象频繁,导致恶性冒顶事故时有发生。锚杆的作用是在顶板变形的早期阶段、松动膨胀变形前加固,提高顶板稳定性。锚杆的主动支护体现在锚杆支护系统对围岩的初始支护阻力,而初始支护阻力是由锚杆的预紧力产生的,将围岩变形载荷传递给锚杆,增大其支护阻力,控制围岩变形。锚杆预紧力是体现锚杆支护主动性的重要指标(如图1所示)。

图1 锚杆支护围岩响应曲线

《煤矿巷道锚杆支护技术规范》(GB/T 35056—2018)要求,考虑到巷道开挖后岩层的形变及弹性能释放,一般情况下锚杆支护设计是按照锚杆预紧力为锚杆屈服载荷30%~60%来进行设计的,即杆体的直径越大,杆体的材质强度越高,要求的预紧力值越高。在井下现场施工过程中,影响锚杆预紧力的因素有锚杆强度、锚固剂性能、被锚固岩体岩性、施工质量、预紧工具及锚杆尾部螺母所承受的预紧扭矩等,其中锚杆尾部螺母所承受的预紧扭矩是影响锚杆预紧力的主要因素。

目前,谢桥矿选用的支护锚杆为MG400φ22×2 400 mm,屈服强度≥400 MPa,抗拉强度≥540 MPa,极限破断载荷为216 k N 左右,拉断载荷最大延伸率为12%;锚杆选用法兰式螺母,螺母材料的抗拉强度≥630 MPa,螺母螺纹的承载力大于锚杆杆体尾部螺纹承载力;螺母与球形垫圈间设置尼龙减摩垫圈;螺母组装件承载效率系数η=0.90;锚杆托盘厚度为6 mm,钢材屈服强度≥235 MPa,托盘承载力不小于杆体屈服力标准值的1.3倍;配套M5型(厚度为5 mm)钢带,屈服强度≥215 MPa,拉断载荷为207.6 k N;10#镀锌铁丝编制的菱形金属网,钢丝抗拉强度为450 MPa,伸长率≥12%,强度降低率≤10%。

现场施工依据每班探测的顶板赋存岩性情况确定锚杆锚固长度:Ⅲ类以上较稳定的顶板采用加长锚固支护,即每根锚杆用2卷Z2360型锚固剂;有软弱夹层组合的复合顶板和Ⅲ类中等稳定顶板以下的采用加长全锚固支护,即每根锚杆用1卷K2550+2卷2860型锚固剂。帮部锚杆采用加长锚固支护,每根锚杆用2卷Z2360型锚固剂。因采用气动单体锚杆钻机施工,锚杆设计锚固力为152 k N,设计预紧力矩不低于200 N·m。

1.1.1 锚杆锚固力

顶板锚杆钻孔直径为30 mm,锚杆规格为φ22×2 400 mm,每孔2卷Z2360树脂锚固剂,锚固力设计为120 k N,锚杆理论锚固长度为1 526 mm;计算锚固剂与锚杆间的粘结力P1=1 054.1 k N,锚固剂与孔壁间的粘结力P2=251.5 k N,设计锚固力P=min(P1,P2)=251.5 k N>120 k N。现场实测锚杆锚固力(抗拉拔力)大于180 k N。

1.1.2 锚杆预紧力

现场煤巷锚杆支护施工机具采用传统的MQT-120(130)气动单体锚杆钻机(额定扭矩120/130 N·m)施工顶板眼、紧固顶板锚杆;使用MQC-60气动手持式钻机(额定扭矩为60 N·m)施工帮部眼、紧固帮部锚杆;使用DMS-4多功能锚杆锁紧器辅助二次加扭,锚杆设计预紧力矩为200 N·m。根据锚杆预紧力与尾部螺母所承受的预紧扭矩公式P=M/KD计算,当锚杆预紧力矩为200 N·m时,锚杆理论计算预紧力应为36 k N。

锚杆支护规范要求,锚杆预紧力不小于锚杆屈服载荷最低值(216 k N)的30%,应为65 k N。现场实测锚杆预紧力基本在22~36 k N 左右。现场锚杆实际的预紧力值小于锚杆杆体破断载荷及锚杆支护系统有效载荷所需要求的数倍。锚杆预紧力低,影响现有锚杆支护系统不能有效发挥其对巷道围岩承载、控制作用,造成现场锚杆支护强度低、支护效果差。

1.2 锚索支护

1996年成功研制的适用于煤巷条件的小孔径树脂锚固预应力锚索,解决了大量煤矿复杂巷道支护难题,成为巷道支护与围岩加固的关键技术。其高预紧力充分发挥了锚索自身的高预应力和支护强度,消除岩层内裂缝空隙,使岩层锁紧为一个整体。高预紧力通过锚索梁(T型钢带)、托盘等护表构件的有效扩散,提高了锚固体的整体刚度,保持了顶板的完整性、支护整体性和有效性。

现场支护锚索选用φ21.8 mm-1×19股高强度、低松弛预应力钢绞线,抗拉强度为1 860 MPa,极限破断载荷为607 k N 左右,延伸率不小于7%;锚索垫板使用150 mm×150 mm×16 mm锚索托盘,抗拉强度≥490 MPa;锚具规格为KM22-1860,锚具效率系数≥0.95,总伸长率不低于2.0%;夹片静载锚固性能系数≥0.95;配套锚索梁(T 型钢带)抗拉强度≥490 MPa,极限破断力为860 k N。顶板锚索每孔使用3 卷Z2360型锚固剂,锚索设计锚固力为350 k N,设计预紧力为180 k N(因现有张拉机具达不到更高值)。

1.2.1 锚索锚固力(抗拉拔力)

顶板锚索钻孔直径设计为30 mm,锚索规格φ21.8×6 200 mm,每孔3卷Z2360树脂锚固剂,锚固力设计为350 KN,锚索理论锚固长度为2 194 mm;计算锚固剂与锚杆间的粘结力P1=1 501.8 k N,锚固剂与孔壁间的粘结力P2=361.7 KN,设计锚固力P=min(P1,P2)=361.7 KN>350 KN。

1.2.2 锚索预紧力

φ21.8 mm-1×19预应力锚索极限破断载荷为607 k N,锚杆支护规范要求锚索预紧力应不小于锚索屈服载荷最低值的40%,应为243 k N。现场锚索的张拉预紧多采用传统的MQ22-300/60矿用气动锚索张拉机具进行张拉。由于采用压气驱动,受风压和设备的限制,张拉速度慢,张拉机具易坏,难以保证锚索张拉效果,预紧力达不到设计要求;一根锚索张拉时间需要3~5 min,每班需要近2 h张拉锁紧时间,工作效率低,巷道支护效果差。

锚索预紧力存在理论损失和施工损失,锚索张拉后实际预紧力损失达30~50%。现场实测锚索预紧力基本为80~100 k N 左右,锚索预紧力值也小于锚索杆体破断载荷及锚索支护系统有效载荷所需要求的数倍,锚索预紧力低造成锚索支护系统不能有效发挥对巷道围岩承载、控制作用。

2 创 新

2.1 新型锚杆减摩垫圈

减摩垫圈对于减少螺母与托板之间的摩擦阻力和摩擦扭矩起着关键作用。在现有施工机具、工艺不变条件下,使用滚动减摩垫圈替代尼龙减摩垫圈,减少锚杆预紧时螺母与托盘间的摩擦损耗,提高“扭矩-预紧力”转化效率。通过对树脂锚固剂优化,拉大快速锚固和中速锚固的凝胶时间差,提高锚杆杆体预应力,实现高预紧力锚固。

采用新型滚动减摩垫圈(如图2所示),使用气动单体锚杆钻机(额定扭矩为130 N·m)+DMS-4型多功能锚杆锁紧器辅助加扭紧固,现场实测顶板锚杆扭矩为275 N·m,预紧力达到83~98 k N;帮部采用气动手持式钻机(额定扭矩为60 N·m)+DMS-4型多功能锚杆锁紧器辅助加扭紧固,现场实测锚杆扭矩为200 N·m,预紧力达到62 k N。新型滚动减摩垫圈现场试验数据见表1。

图2 新型滚动减摩垫圈

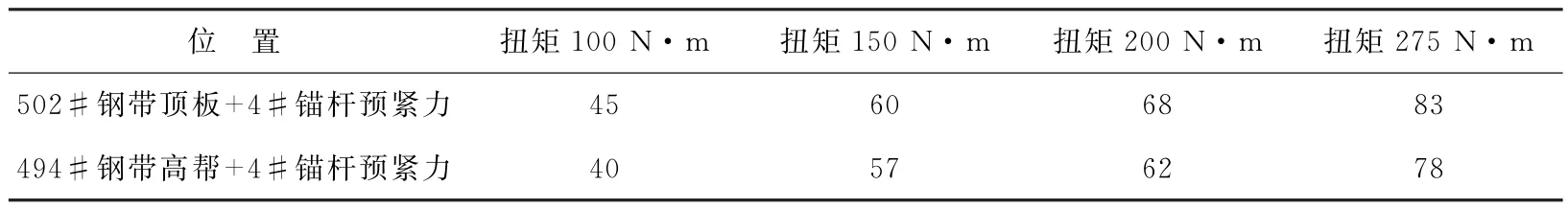

表1 新型滚动减摩垫圈现场试验数据(其中数据最小值的一组)kN

原有尼龙减摩垫圈为旋转滑动摩擦,而滚动减摩垫圈是由滚针和保持架组成的滚动体,随着锚杆螺母旋转预紧时转动。相比于尼龙减摩垫圈,滚动减摩垫圈摩擦系数大幅降低,锚杆杆体及支护系统能形成高预应力和高预紧力,增强整体支护强度。

通过数据分析及现场实践,不同减摩材料的摩擦系数相差悬殊,有的多达数十倍。锚杆采用滚动减摩垫圈,减少了预紧时螺母与托盘间的摩擦损耗,最大限度地将锚杆安装扭矩转化为预紧力,提高了“扭矩-预紧力”转化效率。改变原锚杆支护系统低效的弊端,充分发挥锚杆杆体预应力强度和高效锚固、高预紧力作用,锚杆预紧力由原36 k N 提高至78~92 k N,巷道锚杆支护系统安全性、高效性得到提升,支护效果显著。

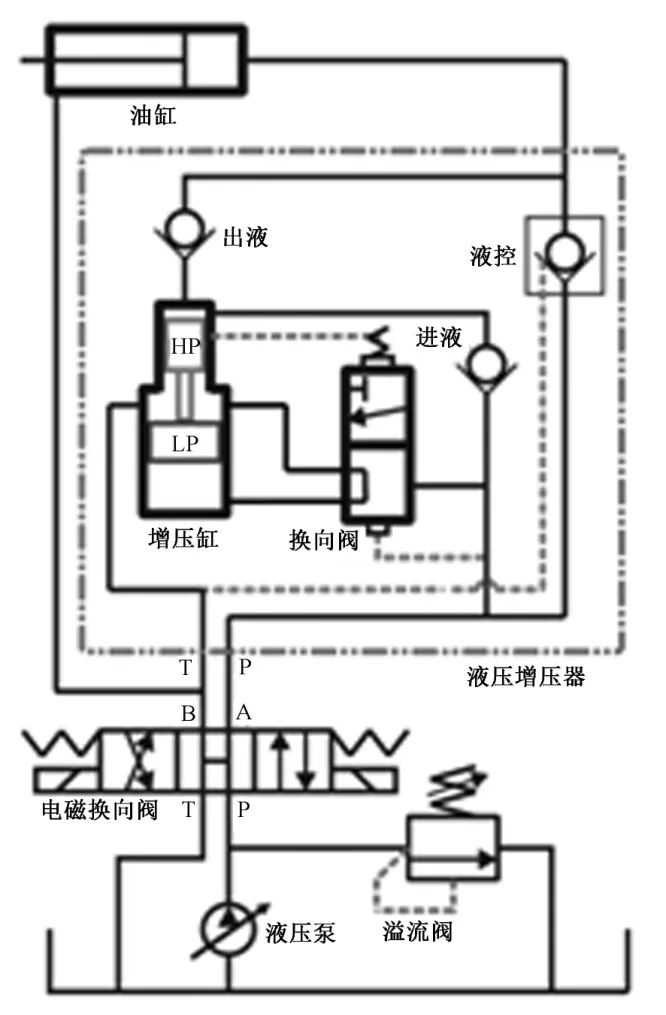

2.2 新型锚索张拉设施

利用掘进机机载临时支护系统(供液压力16~20 MPa)加装液压增压阀装置,来张拉顶板锚索,液压张拉增压装置工作原理如图3所示。升压2.5倍,通过控制阀快速将顶板锚索张拉到设计值180~240 k N 以上。采用高效液压预紧工艺实现锚索支护高预紧力,巷道安全支护效果显著。同比MQ22-300/60型矿用气动锚索张拉机具,现掘进迎头张拉一根锚索仅需10~15 s,每班进尺3 m,需要10 min,节省110 min,效率提升11倍,减轻工人劳动强度,提升掘进效率及工效。

图3 液压张拉增压装置工作原理

3 结 语

锚杆(索)支护技术的精髓就是施加高预紧力。巷道开挖后立即支护,施加足够的预紧力,锚杆(索)支护效果最好。锚杆(索)支护后,形成锚杆(索)-围岩共同承载结构,改善锚固体力学性能,提高锚固体峰值强度和残余强度,特别是残余强度的提高,有效提高围岩的自承能力,控制围岩塑性区、破碎区发展,使巷道围岩由不稳定状态向稳定状态转变。

采用新型滚动减摩垫圈替代尼龙减摩垫圈,实现锚杆高预应力的可靠施加与有效扩散,主动控制顶板浅部层位错动,有效降低顶板浅部锚索剪切破断、孔内崩断和弹出机率风险;对锚索施加高预紧力,通过锚索梁(T 型钢带)、托盘的有效扩散,更有效地提高锚固体的整体刚度,更有利于保持顶板的完整性;锚杆(索)支护系统施加高预紧力可消除岩层内原始的裂缝空隙,使各个岩层锁紧为一个整体;提高锚杆(索)支护系统高预紧力,使支护强度增加,围岩的极限强度和残余强度也随之提高,当围岩残余强度提高到一定程度时就能保持巷道稳定。

采用滚动减摩垫圈替代尼龙减摩垫圈实现锚杆高预应力、高预紧力,采用高效液压增压装置预紧施工工艺实现锚索高预紧力,通过锚杆(索)长短结合,使巷道在支护范围内形成较强的壳结构体,其稳定性较好,支护强度高,巷道维修量大幅减少,掘进效率及工效显著提高,安全效果明显,现场使用和推广应用价值高。