新型锚链转盘的结构设计与优化

2022-07-29夏小裕余海明

□夏小裕 余海明

一、引言

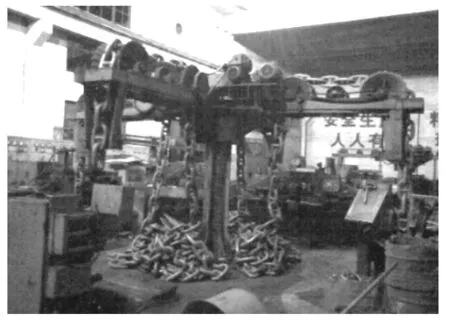

锚链的质量好坏直接影响船舶行驶的安全[1~2]。锚链转盘是锚链制造环节中必不可少的专用型设备,其结构如图1所示。该结构由十字臂及中心支柱组成,每个臂上悬挂一根锚链。锚链转盘在工作过程中每5~10s就会旋转90°,并完成一次加速、减速及定位循环。故锚链转盘在工作时不仅要承担轴向载荷,还要承担极大的交变水平扭矩,而现有结构仅靠一根中心支柱来支撑,存在着结构不合理、可靠性差等缺陷。

图1 现有锚链转盘整体结构图

本文将提出一种新型锚链转盘结构,并根据锚链的生产过程规格以及制链机组的工况进行其总体结构设计,进一步采用ADAMS进行其动力学分析,最后采用ANSYS对锚链转盘的关键结构进行静力学分析与优化。

二、锚链转盘的整体设计

(一)工作原理。十字臂是通过液压马达的旋转带动旋转底座锚链轮架,每个十字臂安装有伺服电机驱动器,上面有加工环节向中心运动最后都堆放在转盘底座上,这样可以使挂在转盘外的未成型的链环达到一定高度使压档机、去毛刺机、焊接机及弯环机这四台机器进行下一个链环的生产[3~4]。

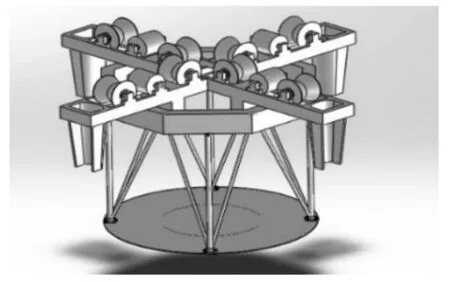

(二)整体设计。本文设计了如图2的锚链转盘结构,其中在竖直方向的重力通过设计四根竖直钢管来分担支撑,而且在每两根相邻竖直钢管之间还设计使用两根斜向钢管支撑,形成了稳定的三角结构。这样设计有利于增加机构的安全性和稳定性,其实物如图3所示。

图2 新型锚链转盘三维模型

图3 新型锚链转盘实物图

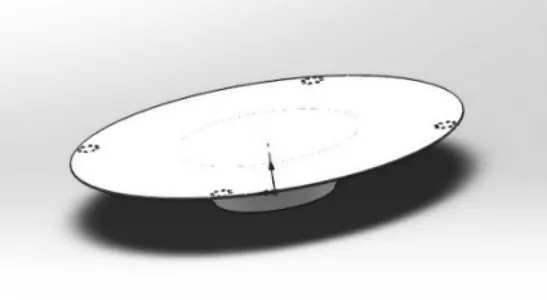

(三)关键部件的设计。取最大链径d=122mm,锚链转盘每2.5min转动90°,4个链环同时完成一道工序,可以得出10min加工好4个链环,加工好的锚链不是立刻运走而是等到生产一班结束时运走,设一班时间为8小时。每班生产链环192个链环,故底盘受重力为367,996N。根据GB/T 9439-2010,决定选用灰铸铁HT200。估算底盘所受压应力σ≤200MPa,初步估算所有锚链堆在底盘上直径为4,900mm,取底盘铸铁直径为4,900mm,设计厚度为20mm。

图4 旋转底盘三维模型

在选用钢管规格时,根据GB/T 8162-2018,确定4根竖直钢管规格为:横截面积为121×10mm,长度为3600mm,8根斜向钢管规格为:横截面积为76×10mm,长度4,000mm。钢轨材料选用45#钢,挂在转盘上方的锚链约有52个,已知每个锚链重量为195.6kg则预估钢管所受承载力为9,9677N,而所有钢管组合成8个支点,所以每个支点所受平均承载力约为12,460N。根据受力面积公式求得面积A为3,454mm2,根据:

(1)

得σmax=3.6MPa,完全满足使用情况。其次校核8根斜向钢管,由于斜向钢管与竖直平面呈24.41°,故把竖直方向的里分解成平行于钢管和垂直于钢管的力:

FNmax=Gsin24.41°=5,149N

且受力面积S为4,459mm2,所以:

满足使用情况。

十字臂是锚链转盘中最重要的零部件,锚链机组在加工完一个锚链后是通过十字臂上的电动机带动链轮传动从而将已加工好的锚链源源不断地从四周的悬挂臂上拖向中心的旋转底盘上。根据普通有档链环[3]最大链径Φ122mm得知其宽度为439mm,所以设计十字臂每条臂的宽度为1,000mm,两边厚度为100mm。护档长度至少为两个锚链环长度2L=1,464mm,其板厚设计为50mm。十字臂每条臂膀中间必须设计加一个横梁以便斜向钢管在它上面的焊接。

最后进行十字臂动力设备的设计,十字臂中间都有24个轴承座以便安装滚动轴承,轴承座高300mm,中间开有轴承孔,前端安装轴承,里面设计成空心轴形式,比链轮轴承档稍大,不会妨碍链轮转动,最后将轴承安装进去后还会有轴承外圈压盖和孔内壁将轴承两端固定[5]。因为锚链生产环境比较恶劣,所以选择链传动系统,它由驱动链轮、从动链轮、密封装置、润滑系统等组成。

三、基于ADAMS的锚链转盘的动力学分析

根据设计构想,在ADAMS中建立的运动函数式为[6~7]:

STEP(time,60.0d,10.0,90.0d,0.0)

+STEP(time,30.0d,10.0,60.0d,10.0)

+STEP(time,0.0d,0.0,30.0d,10.0)

图5 motion-1的分析结果曲线示意图

在ADAMS的后处理界面中进行曲线的绘制,选择motion_1进行曲线的绘制,曲线绘制结果见图5。

可以较为清晰地看到转盘在工作时的受力变化情况,一方面,在开始运动时,锚链转盘的运动是一个加速的过程,受到锚链的向后的力,在接近匀速运动后锚链转盘上的锚链运动起来了,所受的力曲线如图上升,匀速时,锚链受到惯性力会继续往前,然后匀速时变为零,在减速时正好与前面相反。通过观察曲线图(图5),我们观察到最大扭矩为300,000Nm。

四、锚链转盘的静力学分析和结构优化

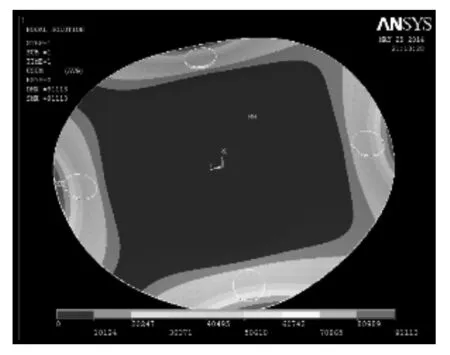

(一)利用ANSYS对关键结构进行静力学分析与优化。机架主要有十字臂,八边形框架,旋转底盘等支撑原件组成,如果变形,会发生在这几个主要的零部件上,所以本次分析我们主要分析十字臂,和位于机架下部分的旋转底盘。为了解其内部受力情况,用ANSYS进行分析[8]。

锚链转盘在满载的情况下,负重610,000N,均分到4个竖直支撑杆上,每杆受力152,500N。圆形旋转底盘是位于最下面的承重板,是整个模型建立的基础,设计厚度20mm,直径4,900mm,其有限元分析结果如图6所示。

图6 旋转底盘受力云状图

从十字臂单个伸出臂(图7)的分析情况来看,末端的变形是最大的,八面形边框与十字臂的接触应该靠外一点,也就是说,从十字臂的设计角度来看。八面形边框应该再大一点,减小十字臂的变形。八边形框架(图8)变形最严重的在十字臂放置的地方。

图7十字臂云状图 图8 八边形框架云状图

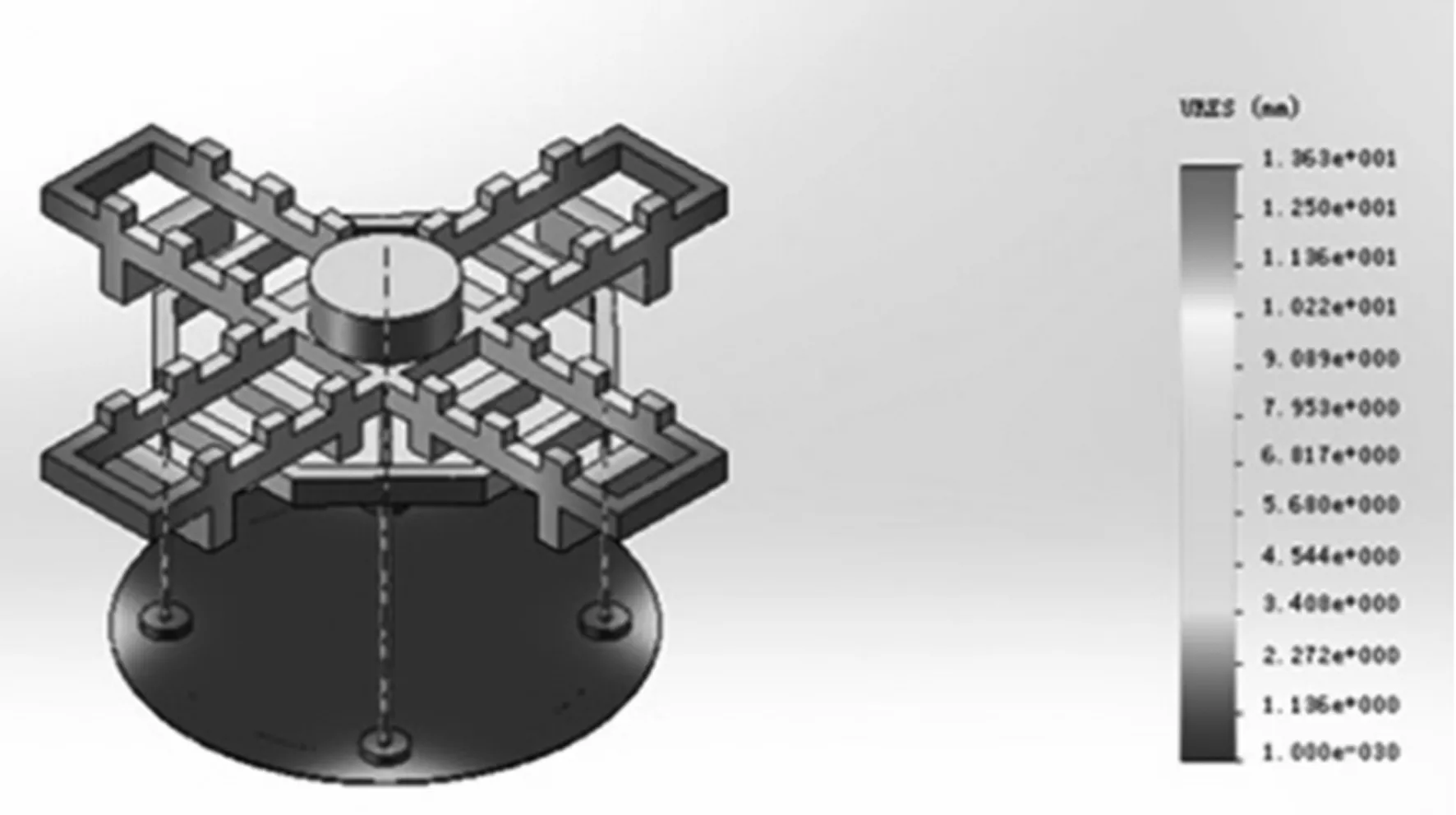

(二)整体受力分析。整个锚链转盘机架在工作时受到的有两种类型的力和力矩,一种是重力,另一种是转动的水平扭矩。根据在ADAMS中的分析,所得出的扭矩大小为3×107Nm。

图9 位移变化分图

如图9所示是运算结果位移量在算例中显示的情况,最大位移是13.6mm。相对于整体直径7,000mm的锚链转盘来说,变形量微乎其微,完全符合设计要求。

通过分析表明,锚链转盘的结构有优化的空间,其中,锚链转盘底部旋转钢板下面的圆柱凸起可以优化成圆锥行的凸台,减少变形,保证工作的继续进行。八变形框架可以选择更大的八边形框架,可进一步减少锚链转盘十字臂外部套筒处变形。

五、结语

本文以锚链转盘为研究对象,首先分析了现有锚链转盘存在的问题;然后进行了新型锚链转盘的整体方案设计并进行了转盘结构的详细设计;接着考虑到转盘在工作中承受的冲击载荷较大,通过ADAMS对其进行动力学分析,探究转盘框架受扭矩影响产生的变形;最后对转盘进行静力学分析,探讨锚链转盘的整体的变形情况,并对结构进行了初步的优化。实际应用结果表明,本文设计的锚链转盘更加可靠,能有效减少潜在事故,保障工人人身安全。