钼对灰铸铁中碳化物析出和微观组织及性能的影响

2022-07-29陈贻亮宋生强周柱华薛正良周小勇

陈贻亮,宋生强,周柱华,薛正良,周小勇

(1.武汉科技大学 省部共建耐火材料与冶金国家重点实验室,武汉 430081;2.武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430081;3.湖北业茂科技有限公司,湖北 襄阳 441800)

灰铸铁刹车鼓是构成重载卡车的重要零部件之一.当重载货物的卡车长时间在崎岖山路或长距离下坡连续刹车的路况条件下行驶时,刹车鼓承受的动载荷及刹车产生的温差应力远高于在平坦路况下行驶时承受的动载荷和温差应力,这会导致刹车鼓的服役寿命大大缩短,也会对驾车人员的生命和货物安全构成严重威胁.因此,长时间在特殊路况下运行的卡车对制动鼓材料的抗拉强度提出了更高的要求.灰铸铁因具有良好的导热性被广泛用于制造卡车制动鼓[1-3].而灰铸铁的抗拉强度取决于微观组织,如石墨和基体的形态、尺寸、含量及分布等[4-5].目前,添加合金元素是改善灰铸铁微观组织、提高抗拉强度最常用的手段[6],其中钼被认为是提高铸铁抗拉强度最有效的元素之一[7].

Bates[8]的研究表明,当钼质量分数为0.03%~0.78%时,灰铸铁中可产生分布均匀的A型石墨及100%珠光体的基体组织,石墨含量会随钼质量分数的提高而降低,抗拉强度可提升100 Mpa左右.符莉等[9]指出随着钼质量分数从0.3%增加到0.6%,石墨变短且抗拉强度可提高一个牌号,但钼对珠光体的强化作用并不明显.Xu等[10]研究发现,当钼质量分数超过0.62%时,会产生金属基体比例分别为27.8%的奥氏体及68.2%的贝氏体组织,抗拉强度的提升可超过100 Mpa,但石墨形态及含量均未发生明显改变.然而,Bihari[11]和 Chen[12]认为钼是通过细化珠光体组织减小珠光体片层间距来提高灰铸铁抗拉强度的.由此可见,前人对钼在灰铸铁中的作用机理存在不同的观点.本文中以重卡刹车鼓用灰铸铁为研究对象,拟通过实验室试验结合JMatpro软件分析,研究不同钼含量对灰铸铁中石墨及基体组织的影响规律,探讨钼提高灰铸铁抗拉强度的作用机制.

1 实验研究方法

以某厂生产的HT250成品刹车鼓为原料,在CY-Sp35-VIM温控型高频感应炉中熔化,以氩气作为保护气氛,升温速率为50℃/min,在温度到达1 600℃后,加入钼铁(FeMo60,粒度为1~5 mm),保温15 min后,加入质量分数为0.5%的硅铁(FeSi75)孕育剂.为保证孕育效果,用石英棒搅拌10 s后,随炉冷却至室温.

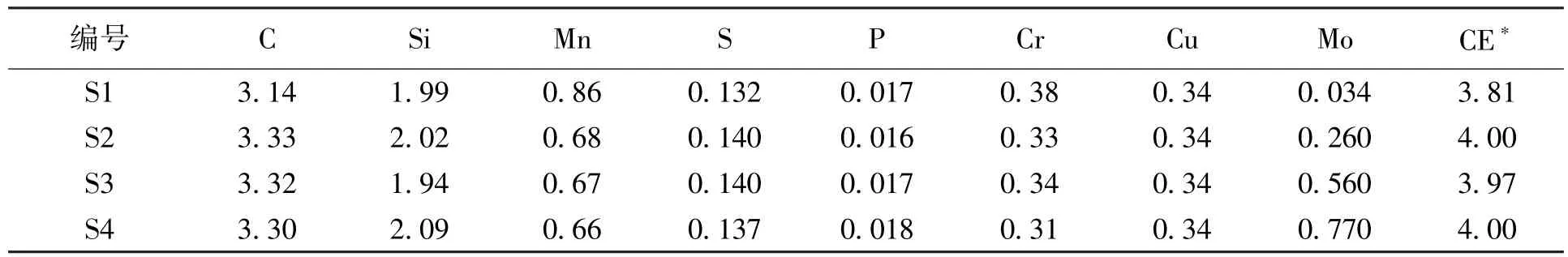

采用CS996红外碳硫分析仪测定S和C的质量分数,采用IRIS Advantage ER/S型电感耦合等离子体发射光谱仪测定Si,Mn,Mo,p等元素的质量分数,试样成分见表1.试样S1为参照试样,其中钼的质量分数为0.034%(主要来自成品刹车鼓本身);试样S2~S4采用钼铁合金化将钼的质量分数提高到0.26%~0.77%.经打磨抛光后,将试样放入体积分数为4%的硝酸酒精溶液进行腐蚀,采用OLYMpUS DSX1000型三维数码显微镜统计珠光体含量,采用EVOMA10型扫描电镜观察试样的微观组织形貌并进行能谱分析,采用《铸铁组织第1部分:目视分析石墨分类》(EN ISO 945-1:2019)中的方法对石墨进行分类和长度分析.

表1 灰铸铁试样的化学成分(质量分数)Table 1 Chemical compositions of gray cast iron samples(mass fraction) %

但上述高频感应炉熔炼的试样仅有0.5 kg,无法满足拉伸试样的尺寸要求.为了验证钼对灰铸铁抗拉强度的提升作用,选择最优的钼添加量,将铸铁放入25 kg真空感应炉中熔炼并浇铸成Φ30 mm的单铸试棒.按照图1的参数要求进行加工得到常温拉伸试样,采用DWD-200型万能拉伸试验机对试样进行检测.

图1 常温拉伸试样尺寸(mm)Fig.1 The tensile specimen for room temperature test(mm)

2 实验结果与讨论

2.1 钼对灰铸铁中石墨的影响

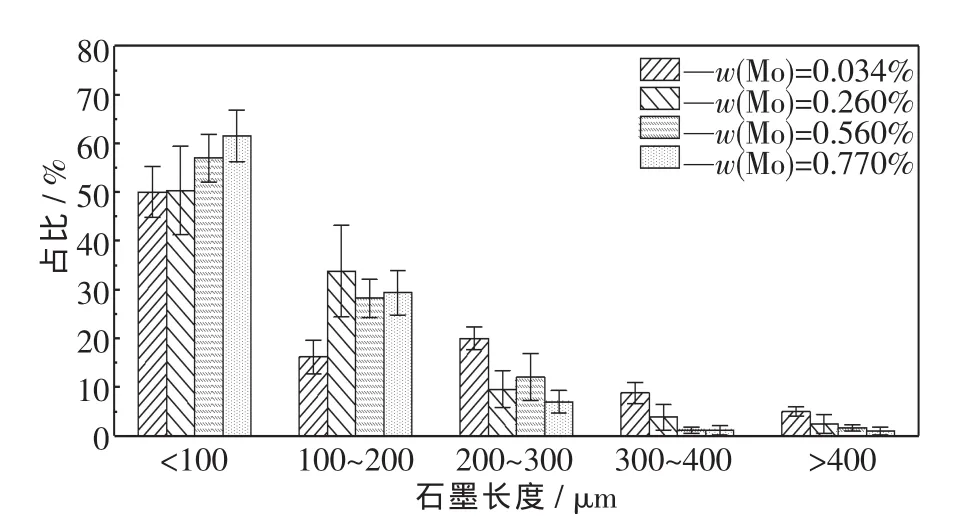

灰铸铁中的石墨参数(如类型、含量及长度)对其抗拉强度有着重要的影响[13].图2为扫描电镜下观察到试样S1~S4的石墨形态.根据《铸铁组织第1部分:目视分析石墨分类》(EN ISO 945-1:2019)来评判,所有试样的石墨类型均为A型.由图2还可知:试样S1的石墨形态细长,但随着钼质量分数的提高,石墨形态有变短变粗的趋势;在加入钼后,试样S3和S4中的石墨片变厚,这与文献[9]的研究结果相符.利用Image J软件对20张光学显微镜照片(×100)中所有的完整片状石墨进行统计分析,结果如图3所示.由图3可见,随着钼质量分数的增加,石墨长度变短,尤其是长度大于300 μm的石墨比例大大降低,石墨变短的同时数量相应增加.

图2 不同钼质量分数试样中石墨形态Fig.2 Graphite morphology in samples with different molybdenum mass fraction

图3 不同钼质量分数试样中石墨长度Fig.3 The length of graphite in samples with different molybdenum mass fraction

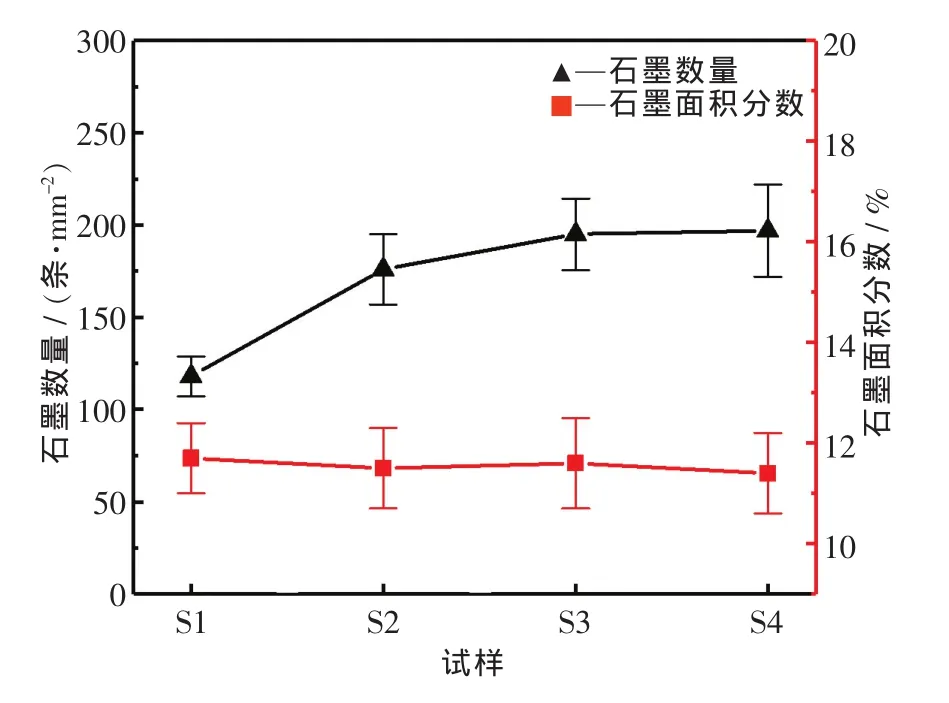

图4统计了不同钼质量分数的试样中石墨数量及其投影面积分数.从图中可以看到,单位面积的石墨数量随钼质量分数的升高明显增加,而石墨面积分数略有下降,这从另一个侧面说明石墨片的平均长度会随钼质量分数的升高而变得更短.主要原因是钼可以增大共晶凝固过冷度及初析奥氏体生长区间[14],使奥氏体充分发育,二次枝晶发达,从而细化二次枝晶间距.由于共晶结晶只能在枝晶间形成,石墨的形成与长大必然会受到枝晶的强烈影响,而钼与碳的较强亲和力减慢了碳的扩散速度,故共晶石墨的析出被延迟.添加钼的试样经孕育处理后增加了石墨形核的核心,但石墨在长度方向上的长大仍会受到枝晶间距的影响,这样就避免了D,E型石墨的形成,同时又促进了长度较短的A型石墨的大量形成.由于石墨尖端的应力集中远高于中间部分,裂纹更容易在石墨尖端与基体界面处形成[15],并且沿着石墨长度方向扩展而不受基体组织的影响.因此,石墨越细小、弯曲,端部越钝化,灰铸铁的抗拉强度越高.

图4 不同钼质量分数试样中石墨数量和面积分数Fig.4 Graphite quantity and area fraction of samples with different molybdenum mass fraction

2.2 钼对灰铸铁基体组织的影响

经体积分数为4%硝酸酒精腐蚀后,灰铸铁在三维数码显微镜和扫描电镜下的微观组织形貌分别如图5和6所示.图7示出了相应的珠光体在基体中所占的面积比及平均片层间距.结合图5和图7可以清楚地看到:所有试样的基体组织均为铁素体+珠光体,且铁素体几乎都围绕石墨周围生长;珠光体的占比总体上随钼质量分数的增加呈下降趋势,从试样S1的95.01%下降到S4的89.85%左右.Mitchell和 Ávila 等[16-17]也通过研究发现钼的添加会促进铁素体的形成,减少珠光体含量.这是因为在亚共晶铸铁中,石墨会率先析出,石墨片前端与液相接触,使石墨周围的铁液出现贫碳现象,而奥氏体在石墨周围碳浓度降低的液相中结晶[18].钼的加入可提高过冷度,导致在珠光体形成时铁素体为领先相优先形核[19].铁素体虽然先于渗碳体析出,但随后渗碳体形核长大也会吸取周围奥氏体的碳原子,使周围出现贫碳奥氏体区.在共析反应的最后阶段,珠光体在石墨周围的贫碳奥氏体区长大,但铁素体形核后,由于渗碳体缺乏碳原子抑制了珠光体的形成,故石墨周围最终出现铁素体.

图5 经体积分数为4%的硝酸酒精腐蚀后试样中的基体组织Fig.5 Matrix structure of the samples corroded by nitric acid alcohol with a volume fraction of 4%

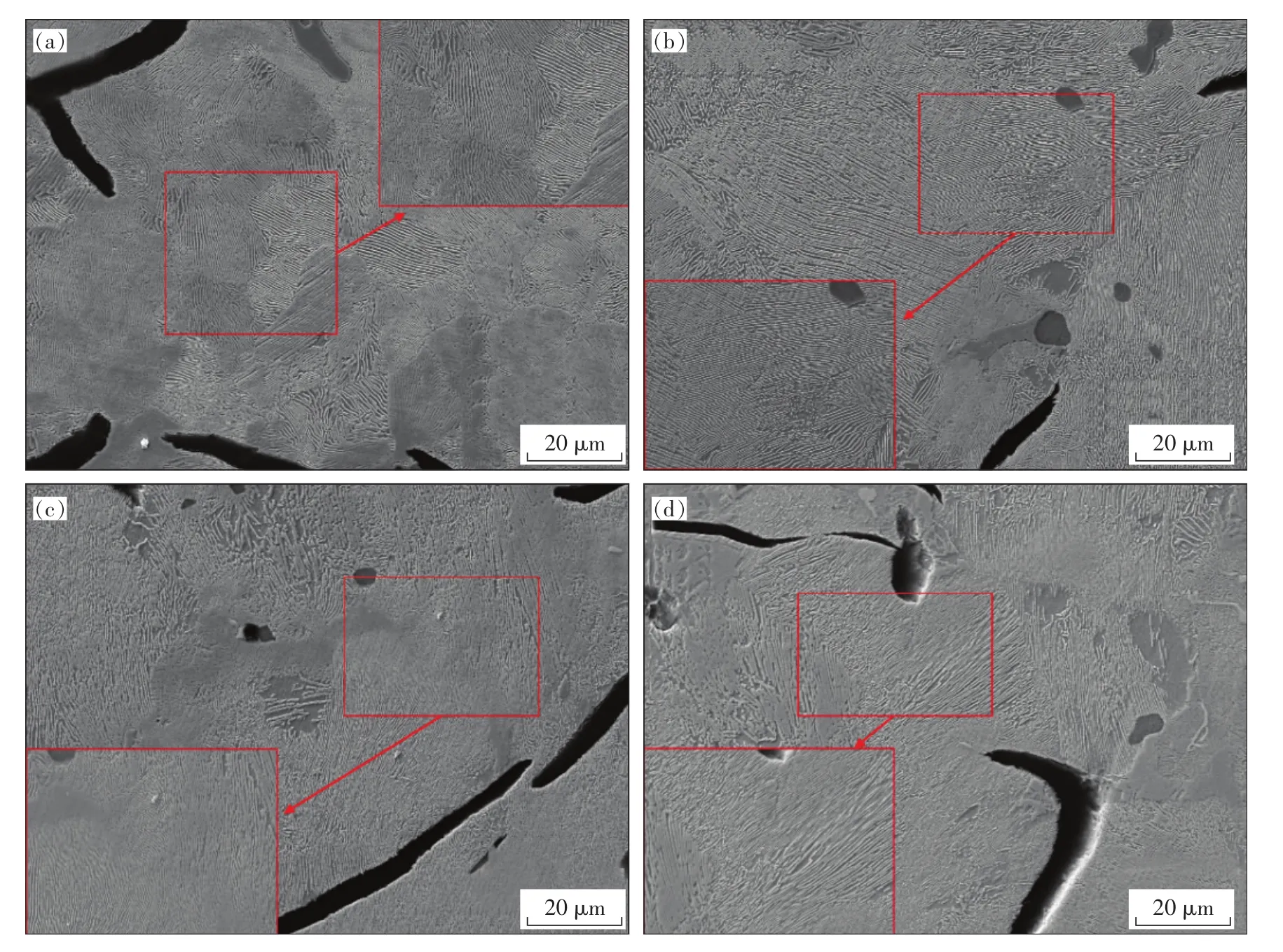

图6 扫描电镜下珠光体组织Fig.6 The microstructure of pearlite was observed by scanning electron microscope

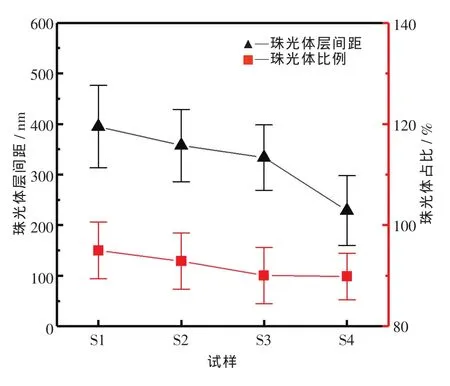

图7 不同钼质量分数试样的珠光体占比和层间距Fig.7 pearlite ratio and interlayer spacing of samples with different molybdenum mass fraction

此外,图7还随机统计了50个放大倍数为3 000倍的连续视场的珠光体层间距平均值.结合图6和图7可以发现,随着试样中钼质量分数的增加,珠光体层间距显著减小;珠光体平均层间距从试样S1的395 nm下降到S4的229 nm.产生这种现象的原因是溶入奥氏体中的钼抑制和阻碍了碳原子的扩散,使碳原子迁移距离缩短,延缓了奥氏体的分解和扩散过程,使珠光体孕育期加长.图8示出了采用Jmatpro软件(Cast Iron数据库)的模拟结果.从图中也可以看到,钼的添加导致珠光体等温转变曲线明显右移,珠光体形成的温度降低,片层间距减小.有文献表明,珠光体层间距与抗拉强度有着密切的关系[19].珠光体层间距越小,铁素体与渗碳体片越薄,相界面就越多,铁素体中的位错也越不易滑动.当外力足够大时,位错源会由铁素体中心滑动到渗碳体片,但由于渗碳体与铁素体片很薄,受渗碳体片阻碍而塞积的位错少,位错在渗碳体薄片中造成的正应力也小,所以不易引起开裂,抗拉强度得到提高.

图8 钼质量分数对珠光体等温转变曲线的影响Fig.8 Effect of Mo mass fraction on isothermal transformation curve of pearlite

2.3 碳化物的析出

钼是与碳亲和力很强的元素,在凝固过程中有利于形成碳化物第二相粒子.图9给出了不同钼质量分数试样的扫描电镜BSE照片.从图9中可以看到:试样S1中未观察到碳化物析出;随着试样中钼质量分数增加,S2开始有少量的碳化物析出(29个/mm2),S3和S4碳化物数量进一步增加,分别为 145,203 个/mm2,尺寸也有所增大;当钼质量分数达0.56%时,碳化物的尺寸主要分布在8~30 μm.正是由于这些碳化物的析出,灰铸铁的强度性能可以得到显著提高,主要表现在细晶强化和阻碍位错运动两方面[17].

图9 扫描电镜BSE下试样的微观结构Fig.9 Microstructure of specimen under scanning electron microscope BSE

图10为局部放大的典型碳化物SEM图和对应的EDS能谱分析图.从图中可看出,碳化物呈不规则形状分布在珠光体团的内部及边界处,碳化物两侧的珠光体片具有不同的取向.

图10 析出相的形貌和能谱分析Fig.10 Morphology and energy spectrum analysis of precipitates

图11为灰铸铁加钼与不加钼的凝固结晶过程示意图.从图中可以看出,晶界及晶胞内析出的碳化物会阻碍奥氏体共晶胞和珠光体的长大,从而形成数量较多的共晶胞及珠光体团,起到细晶强化的作用.而此类碳化物通常以长条状的形式存在,这与Ding等[20]研究结果一致.

图11 加钼或不加钼灰铸铁结晶过程示意图Fig.11 Diagram of crystallization process of gray cast iron with or without molybdenum

综上所述,灰铸铁中添加钼后会出现石墨长度变短、数量增多,以及珠光体层间距变小的效果,可以明显改善灰铸铁的显微组织,对其拉强度的提高产生显著的作用.

2.4 钼对灰铸铁抗拉强度影响

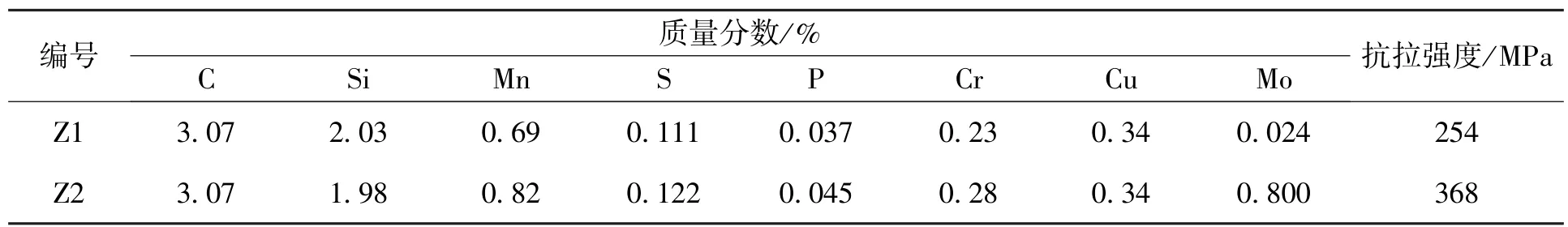

基于上述的实验结果,为验证钼对灰铸铁抗拉强度的提升作用,按照《灰铸铁件》(GB/T 9439—2010)的检测要求,用真空感应炉熔炼了钼质量分数分别为0.024%和0.8%的两组试样,并检测它们的抗拉强度.试样最终化学成分及室温抗拉强度如表2所列.从表中可以看到,试样的常温抗拉强度从参比试样Z1的254 Mpa升高到试样Z2的368 Mpa.因此,在灰铸铁中添加钼可以有效提高灰铸铁的抗拉强度.

表2 真空感应熔炼灰铸铁试样的化学成分(质量分数)及其抗拉强度Table 2 Chemical composition (mass fraction)and tensile strength of gray cast iron samples melted by vacuum induction

3 结 论

(1)随着灰铸铁中钼质量分数的增加,石墨长度明显变短、数量增多,石墨面积分数稍有下降且石墨有变粗的趋势.

(2)珠光体含量随钼质量分数的增加有所减少,但钼具有很强的减小珠光体片层间距、细化珠光体组织的能力.当钼的质量分数从0.034%增加到0.77%时,珠光体平均片层间距从395 nm减小至229 nm.

(3)钼碳化物以长条状或棒状在奥氏体内部或晶界处析出,当晶粒发生珠光体转变时,存在于晶粒内部的钼碳化物可诱导珠光体从奥氏体中析出,形成具有不同取向的珠光体组织,起到细化珠光体晶粒的作用.

(4)实验研究表明,当钼质量分数从0.024%增加到0.8%时,灰铸铁抗拉强度从254 Mpa升高到368 Mpa.因此,在灰铸铁刹车鼓中添加适量的钼是提高其抗拉强度的有效途径.