自蔓延燃烧制备Ce0.8Sm0.05Y0.15O1.9电解质粉体及烧结性能

2022-07-29孙旭东

燕 萍,韩 双,孙旭东

(1.沈阳化工大学 理学院,沈阳 110142;2.东北大学 材料科学与工程学院,沈阳 110819)

随着稀土新材料的发展,固体电解质作为一类新型功能材料,被广泛应用于燃料电池、化学传感器等现代工业领域[1-2].有研究发现[3],掺杂CeO2基的固体电解质在中温时的电导率比同温度下8YSZ还要高一个数量级.因此,在当前能源与环境问题日益严峻的背景下,掺杂CeO2基粉体材料的制备技术倍受关注.

CeO2基粉体的显著特点是致密化温度高.采用固相法制备的陶瓷粉体需要长时间在1 600℃以上烧结才能达到95%的烧结密度,且很难得到纯度高、粒径小、粒度分布窄的理想粉体[4].为了研究电解质材料的低温高密度烧结技术,研究人员先后采用水热法[5]、化学共沉淀法[6]和溶胶-凝胶法[7]等来制备掺杂 CeO2基粉体.但是,上述几种湿化学法在制粉过程中极易引起粉体颗粒之间的硬团聚,会大大降低粉体的烧结活性.Chinarro和 purohit等[8-9]研究发现,CeO2基电解质的性能除与材料化学组成有关外,还受制备粉体颗粒形貌、粒度及微观结构的影响,纯度高、颗粒均匀细小、分散性能良好的球形或类球形颗粒有助于提高材料的烧结性能.因此,无论是合成高活性的粉体,还是获得高性能的电解质材料,制备出性能优良的掺杂CeO2基粉体都显得至关重要.

自蔓延燃烧合成(SCS)也被称为低温燃烧合成(LCS),是近年快速发展起来的一种新型粉体合成技术[10-12].该技术既保留了溶胶-凝胶法组分原子水平混合均匀的优点,又保留了自蔓延高温合成技术(SHS)自动快速持续燃烧的特性.它可以在较低温度下引发化学反应,并在较短时间内制备出所需的材料.但之前大多是采用该方法进行单一组分的掺杂制备,而对采用Sm3+/Y3+二元共掺杂等方法获得具有较高烧结活性的CeO2基体系的研究报道并不多见[13].

本文中根据溶胶凝胶-燃烧法合成的原理,采用硝酸盐为氧化剂、甘氨酸为燃料和还原剂,制备Sm3+/Y3+共掺杂 CeO2基粉体 Ce0.8Sm0.05Y0.15O1.9(SYDC),以期借助“少量多元”掺杂来提高反应体系的熵值,降低制备材料的固熔点,进而达到降低烧结温度、改善粉体烧结性能的目的[14-15].

1 实验材料和制备方法

1.1 样品制备

以 Ce(NO3)3·6H2O(分析纯),Sm2O3(质量分数为99.9%),Y2O3(质量分数为99.99%)和甘氨酸为原料,采用自蔓延燃烧法制备Ce0.8Sm0.05Y0.15O1.9(SYDC)超细固溶体.按照产物化学式 Ce0.8Sm0.05Y0.15O1.9准确称取 Ce(NO3)3·6H2O,Sm2O3和 Y2O3的原始粉料,用浓度为7.5 mol/L的硝酸将 Y2O3和 Sm2O3溶解,再与Ce(NO3)3·6H2O混合溶于去离子水中,形成金属离子总浓度为0.25 mol/L的溶液.用氨水将溶液pH值调节至6.0,加入计量的甘氨酸后,置于85℃恒温水浴中持续搅拌使溶液浓缩;当大部分水分蒸发后,转移至电炉,继续加热至沸腾,此时反应物中不断有大量气体排出,反应物体积迅速膨胀,溶液逐渐由浅黄色转为黄褐色的粘稠状凝胶物质;最后自动点燃起火,发生自蔓延燃烧反应.该燃烧反应会在数秒内结束,有少量粉体伴随着燃烧产生的气体从容器中飞溅而出,将收集到的疏松粉末充分研磨,取适量燃烧产物在600℃煅烧2 h,用以考察燃烧产物的物相纯度及残留碳份的含量.

采用压片机将SYDC粉体在250 Mpa下压制成直径为13 mm、厚度约为1 mm的圆柱片状生坯,再放入高温箱式电阻炉1 250℃常规无压烧结2 h,制成陶瓷烧结样品.

1.2 性能表征

采用 panalytical B.V X’pert pro MpD pW 3040/60 X射线衍射仪对燃烧及煅烧产物进行物相分析,靶电压为40 kV,靶电流为40 mA;采用NETZSCH STA 449C热分析仪对干凝胶在空气气氛中进行TG-DSC分析,流速为50 mL/min,升温速率为10℃/min;以N2为吸附气体,采用Builder SSA-4300比表面仪测定粉体的BET法比表面积SBET,并计算其当量粒径dBET;采用HITACHI-800型透射电镜观察煅烧后粉体的粒径和形貌;采用JEOL JSM-7001F场发射扫描电镜观察烧结样品的微观结构;采用Sartorius Cp-225D分析天平称量燃烧及煅烧后产物的质量,并分析燃烧产物中残留碳份的含量;根据Archimedes原理测定烧结样品的实际密度,并由实际密度与理论密度之比求出相对密度.

2 结果与讨论

2.1 干凝胶的TG-DSC分析

为了考察干凝胶自蔓延燃烧的点火温度和热分解过程,取少量自蔓延燃烧前呈凝胶状的物质进行TG-DSC分析.图1示出了干凝胶的TG-DSC曲线.由图1可知,从室温开始直至500℃,干凝胶出现持续的质量损失,总损失率约为86.13%.在200℃以前,DSC曲线上存在一个较平缓的吸热峰,此时对应的TG曲线约有3.26%的质量损失,这主要是由凝胶表面及吸附在凝胶聚合网状结构里的水分受热挥发所导致的.当温度达到267.7℃时,DSC曲线出现了一个尖锐的放热峰,同时TG曲线也出现一个连续且陡直的失重台阶,对应的质量损失高达73.62%.这说明凝胶在此温度下发生了剧烈的分解反应,同时引发了低温自蔓延燃烧,燃烧释放出的大量气体产物导致剩余物质的质量迅速减少.随着温度的继续升高,当温度到达310.9和340.9℃时,DSC曲线又出现2个微弱的放热峰,TG曲线上则出现第2个坡度较缓的失重台阶,对应的质量损失为9.18%.这主要是由残留有机物的进一步分解和氧化过程所引起的[16],此外CeO2的进一步晶化也参与影响.当温度高于500℃时,TG曲线上已观察不到明显的质量损失现象存在,这表明干凝胶的分解、氧化和晶化过程基本结束.综上所述,可确定干凝胶的煅烧温度至少应在500℃以上.

同时,TG-DSC研究结果表明,甘氨酸-硝酸盐干凝胶低温自蔓延燃烧的点火温度约为267.7℃,在此温度下会发生硝酸根与甘氨酸体系间的自催化氧化-还原反应.

图1 SYDC干凝胶的TG-DSC曲线Fig.1 TG-DSC curves of dried gel precursor for SYDC

2.2 物相结构分析

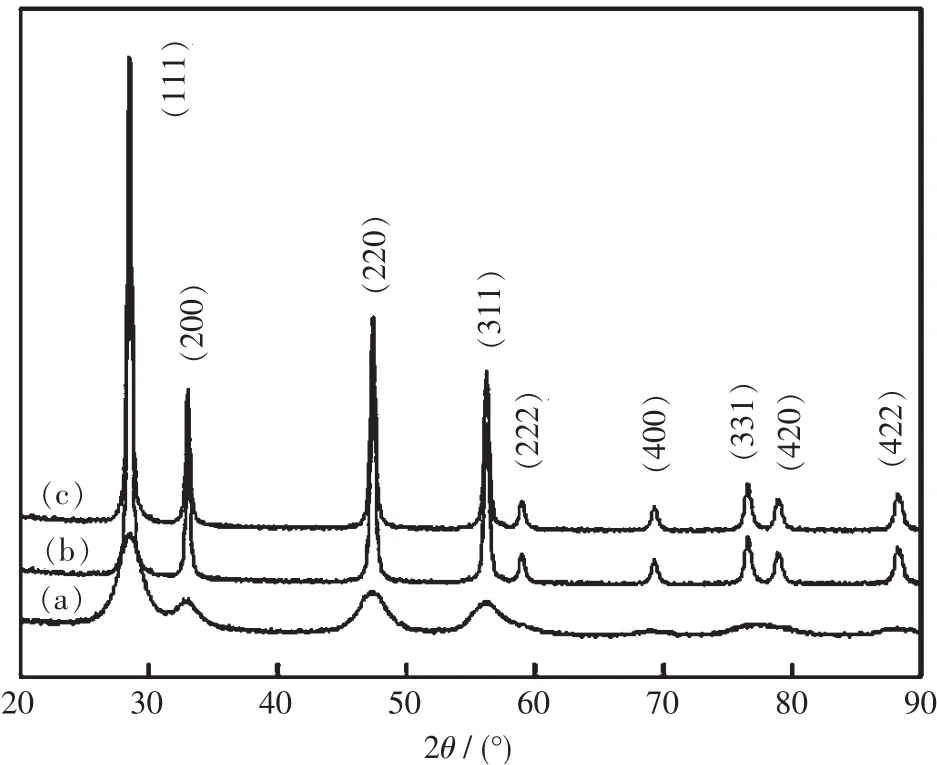

图2(a)(b)示出了经 300,600 ℃ 煅烧的SYDC干凝胶前驱体的XRD谱图;图2(c)示出了蔓延燃烧产物的XRD谱图.从图2中可以看出:经300℃煅烧的干凝胶还未完全晶化,衍射峰弥散宽化,高角度晶面衍射峰尚不明显;经600℃煅烧的干凝胶和燃烧产物的XRD谱图在衍射角为20°~90°产生的衍射峰与CeO2标准谱图JCpDS(65-2975)的9个特征衍射峰一一对应,且XRD谱峰强度差别不大,二者衍射峰均较为尖锐.这说明经600℃热处理的样品和燃烧产物均已呈现出良好的结晶状态,即结晶度更完整,缺陷较少.同时,化学分析结果显示,燃烧产物在600℃煅烧2 h的条件下,总的质量损失仅有0.46%,这与TG-DSC热分析的曲线相吻合.综合上述分析可以认为,燃烧产物SYDC的立方萤石型结构已经形成,但产物中残留碳分含量极低.因此,在本实验条件下,采用低温燃烧法可直接制备出空间群为O5h-Fm3m的单一立方相萤石型结构的掺杂CeO2基固溶体.

图2 SYDC粉体的XRD谱图Fig.2 XRD patterns of the SYDC powder

利用Jade 5.0软件对XRD数据进行处理,采用Scherrer公式和Bragg方程计算出粉体颗粒的平均晶粒度DXRD和晶胞参数a分别为57 nm和0.540 9 nm.对照 CeO2标准谱图 JCpDS(65-2975)可以发现,Sm3+/Y3+混合掺杂后形成的SYDC固溶体各个晶面衍射峰的位置均略向高角度方向偏移.这是由于Sm3+/Y3+的固溶掺杂导致了CeO2的晶格紧缩(标准CeO2晶胞参数a为0.541 1 nm),所以晶胞参数a和晶面间距d均减小.根据X射线衍射结果和SYDC固溶体掺杂的化学成分配比,可计算出粉体的理论密度ρth为6.86 g/cm3.

2.3 粉体形貌及粒度分析

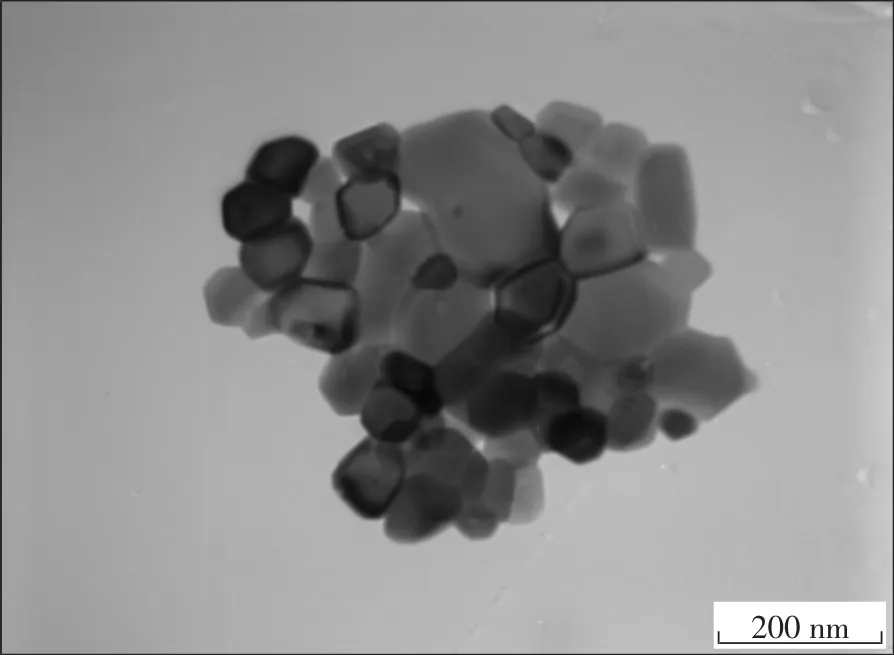

图3示出了经600℃煅烧2 h的SYDC粉体TEM照片.由图3可知,粉体颗粒形状较规则,呈类球形.由于制备出的纳米颗粒表面能较高,部分粒子发生了轻微团聚,粉体一次粒子的大小平均约为60 nm.根据Scherrer公式计算出粉体的平均晶粒度为57 nm,与TEM照片上的大小基本吻合.针对上述团聚,可采用超声分散技术进行破坏,这样既不会影响粉体的烧结活性和材料的微观组织,也不会影响粉体的烧结性能[17-18].

图3 经600℃煅烧2 h的SYDC粉体TEM照片Fig.3 TEM image of the SYDC powder calcined at 600℃for 2 h

2.4 烧结性能分析

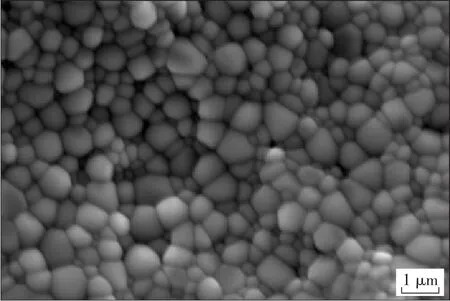

气孔是陶瓷烧结材料的主要缺陷之一,对材料的电学和力学等性能均有重要的影响.因此,粉体烧结密度的大小对陶瓷材料的性能起着至关重要的作用[19].图4为 SYDC烧结样品的 FE-SEM照片.从实验中发现,压制后的生坯在空气中经1 250℃无压烧结2 h后,均无开裂和变形,且表面光滑完整.采用Archimedes排液法测定烧结样品的实际密度,并与SYDC理论密度ρth相除,可计算出相对密度为96.1%.从图4可以清晰地看到,烧结样品具有细致均匀的微观结构,烧结体内部大部分孔洞已经消失,晶粒尺寸较小且无异常长大,颗粒堆积已趋于恒定,形成了紧密的堆积结构,同时还可估算出烧结体的晶粒尺寸分布在0.2~0.8 μm.

图4 经1 250℃烧结2 h的SYDC粉体微观结构Fig.4 FE-SEM image showing the microstructure of the SYDC ceramic sintered at 1 250℃for 2 h

综合以上可知,以甘氨酸为燃料和还原剂,采用自燃烧法制备的SYDC电解质粉体具有较高的烧结活性,经1 250℃烧结2 h即可达到电解质材料致密度的要求,该温度比采用相同工艺制备单一Sm3+和Y3+掺杂材料的烧结温度至少下降了150℃[14-15].这主要是由于二元共掺杂适当调整了阳离子的平均尺寸,降低了固熔点,从而提高了材料的烧结活性[20].

3 结 论

(1)采用自蔓延燃烧法制备出Ce0.8Sm0.05Y0.15O1.9超细粉体,该粉体为具有空间群的立方萤石型结构固溶体.粉体颗粒均匀细小且纯度高,结晶性能完善,平均晶粒度为57 nm.

(2)热分析结果表明,作为还原剂的甘氨酸与作为氧化剂的硝酸根之间发生了一个自动催化的氧化-还原反应,该反应放出的大量热量和气体引发了低温自蔓延燃烧,其点火温度约为267.7℃.

(3)制备的SYDC粉体具有良好的烧结活性,经1 250℃烧结2 h制得的SYDC样品具有较高的致密度,相对密度可达到96.1%.