基于电容传感器测量送丝速度的系统硬件及软件设计

2022-07-27刘一春周志韬

刘一春,乐 健,3,刘 强,周志韬,张 华

(1.南昌大学信息工程学院,江西南昌 330031;2.南昌大学,江西省机器人与焊接自动化重点实验室,江西南昌 330031;3.上海交通大学材料科学与工程学院,上海 200240)

0 引言

近些年,随着焊接自动化的发展,送丝速度的检测受到了广泛的关注[1-2]。送丝速度是影响焊接质量的关键因素,由于不能准确得知送丝速度,当送丝速度和焊枪运动速度不匹配时,会造成焊接时飞溅过大、焊缝产生咬边和烧穿等缺陷,最终造成焊接不牢靠,质量差等问题[3-4]。为了满足焊接自动化中送丝速度检测的需求,本文设计了基于电容传感器检测送丝速度的系统,当主动轮上的六角螺母旋转时,与六角螺母平行的电容传感器可产生脉冲信号,通过单片机采集脉冲信号并计算,可以得到送丝速度,最后通过LCD进行实时显示。

1 测量送丝速度原理

1.1 送丝速度检测原理

送丝速度检测原理图如图1所示,在送丝机底座上用磁铁固定一个螺栓,螺栓上面有2个螺母,螺母上面固定电容传感器,传感器正对送丝机上和主动轮同轴的六角螺母。当六角螺母旋转时,电容传感器与六角螺母的直线距离也会不同。旋转到六角螺母尖端正对电容传感器时,距离电容传感器近,此时电容传感器可以检测到六角螺母,输出高电平;旋转到六角螺母平面正对电容传感器时,距离电容传感器远,此时电容传感器无法检测到六角螺母,输出低电平[5-6]。因此六角螺母旋转1周就会输出6个脉冲,通过单片机可以采集脉冲周期。当焊丝被主动轮和从动轮带动运行时,可以忽略焊丝与主动轮的摩擦力,因此主动轮转动的距离就是焊丝的长度。当主动轮旋转一周焊丝运动的距离为

L=2πr

(1)

式中:L为焊丝运动长度;r为主动轮的半径。

图1 送丝速度检测原理图

1.2 送丝速度计算原理

在主动轮旋转1周时,六角螺母也旋转1周,根据检测原理,电容传感器发出6个脉冲,但是由于单片机需要计算和显示的原因,因此单片机每相隔1个脉冲采集1次数据,也就是六角螺母旋转1周单片机只采集3次脉冲时间。

在六角螺母旋转1周时,单片机采集到t1、t2、t33个脉冲时间,结合式(1)可计算得此时焊丝运动速度为

(2)

当焊丝一直运动时,结合式(1)和式(2),焊丝速度为

(3)

式中:t(n)、t(n-1)、t(n-2)为单片机采集的最后3个脉冲时间;n为采集序列次数。

2 系统硬件电路设计

2.1 系统硬件电路系统框图

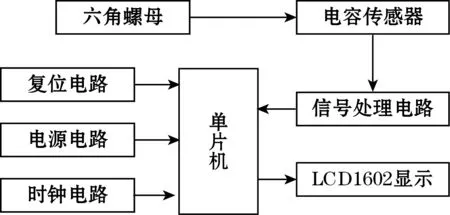

基于电容传感器测量送丝速度的硬件电路总体框图如图2所示。其中电容传感器发出的脉冲信号经过处理电路处理后传入单片机中,单片机进行运算后得出的送丝速度通过并行传输到LCD1602上显示出来。

图2 系统框图

2.2 电源电路

本系统采用12 V电源给电容传感器供电,同时利用稳压芯片L7805CV由12 V降成5 V给微控制器电路部分和LCD1602供电[7]。具体电路如图3所示,其中C1、C2、C4和C5都是滤波电容。

图3 电源电路

2.3 电容传感器信号处理电路

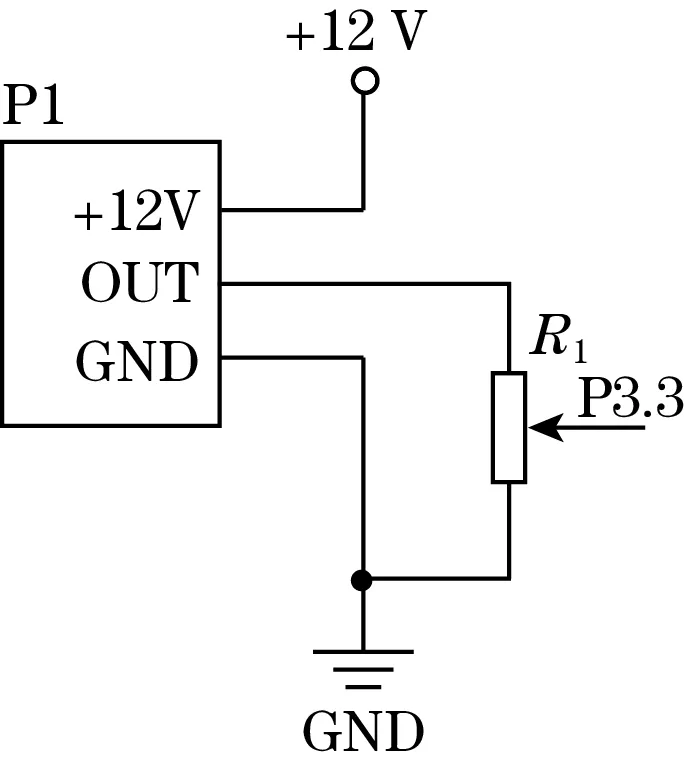

本系统选用PNP型电容传感器,该传感器的特性是被测物体的介质不同,被测物体靠近电容传感器触发输出信号的距离不同,而本设计就是利用这一原理,使得被测物体介质相同,但和电容传感器距离不同从而触发电容传感器发出脉冲信号。P1为电容传感器,供电电压为12 V,输出的脉冲信号也为12 V,而单片机能识别的电压最高为5 V,考虑到系统实时性的问题,故采用电阻式分压的方式对输出信号进行处理,分压后输出接单片机的P3.3引脚。处理电路如图4所示。

图4 信号处理电路

2.4 LCD显示电路

本系统选用并行通信的字符型双排显示屏LCD1602[8],实时显示送丝速度。LCD1602显示屏采用5 V供电,可接一枚电位器调节屏幕亮度。

2.5 单片机最小系统电路

本系统硬件设计的微控制器采用STC89C52单片机[9],单片机硬件电路包括晶振电路和复位电路[10],单片机的外部中断1用于接收电容传感器信号,P0口用于和显示屏进行数据传输。

3 系统软件设计

3.1 主程序

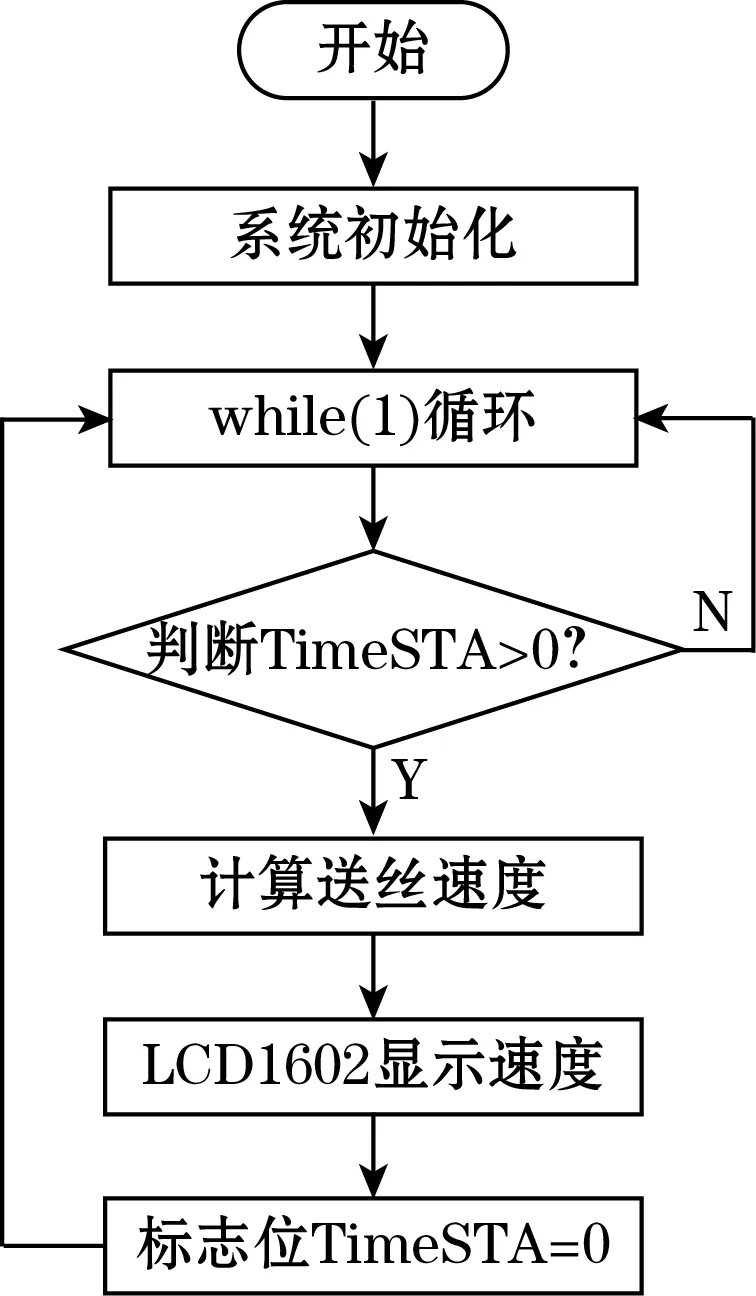

主程序流程图如图5所示,主要是进行系统初始化以及计算送丝速度并传输到LCD1602上,系统初始化主要包括初始化外部设备LCD1602显示屏、定时器初始化、外部中断初始化、串口中断初始化以及初始化各标志位。接着进入循环判断标志位TimeSTA,当TimeSTA为真时根据式(3)得出送丝速度,并把送丝速度实时显示在LCD1602上,并且清零标志位TimeSTA,等待下一次运算。

图5 主程序流程图

3.2 外部中断

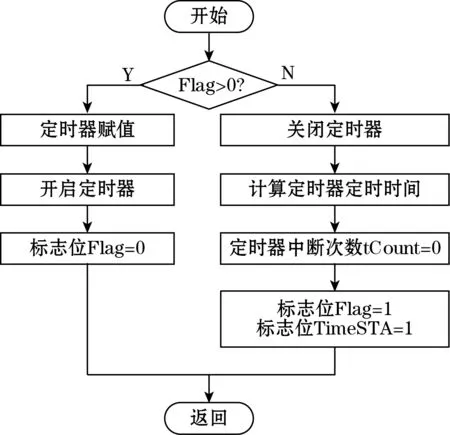

外部中断程序流程图如图6所示,主要是控制定时器运行和提取定时器的计时时间。当外部中断1引脚有脉冲信号产生时,进入外部中断子程序,首先判断标志位Flag,如果为真则重新对定时器进行赋值,并且开启定时器进行计时,同时清零标志位Flag。如果标志位为假,则关闭定时器,并且提取定时器计时时间,然后把定时器中断次数清零,置位标志位Flag以及置位标志位TimeSTA,告知主程序可以计算送丝速度。

图6 外部中断流程图

3.3 定时器中断

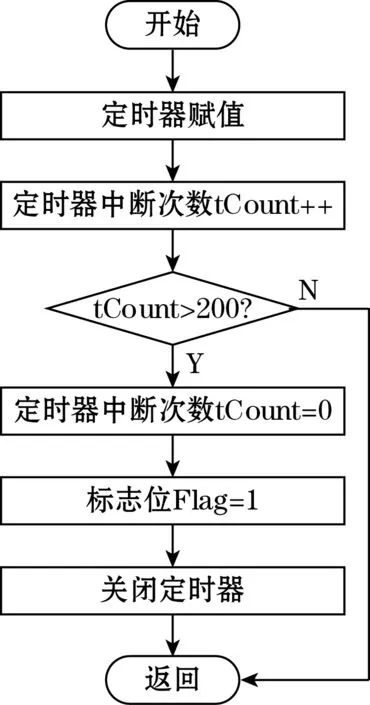

定时器中断流程图如图7所示,主要用于计算脉冲周期。当外部中断子程序开启定时器时,定时器经过一段时间进入定时器中断子程序,并且通过变量tCount记录进入定时器次数。当变量tCount超过200则说明脉冲周期不正常,则置位标志位Flag和关闭定时器,等待下一次外部中断开启定时器。

图7 定时器中断流程图

4 实验数据分析

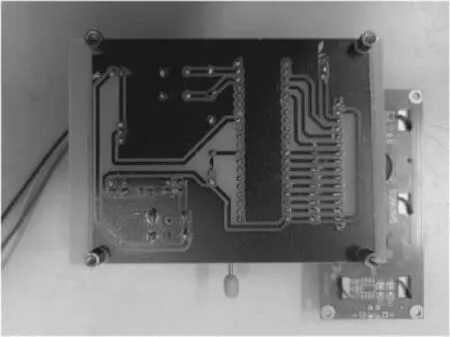

为了验证电容传感器测量送丝速度系统的准确性,首先需要对照硬件原理图制造PCB图,把PCB图印刷在覆铜板上,经过腐蚀、钻孔、焊接、调试等步骤最终制作出的实物图如图8所示,图8(a)和图8(b)是本系统实物图的背面和正面,图8(c)是本系统正在运行的状态。其次采集不同焊接参数下的送丝速度,同时用示波器连接电容传感器的输出端采样数据,与本系统测量的数据进行对比。最后通过示波器和本系统采样的数据,求取相对误差和送丝速度均值验证本系统的准确性。

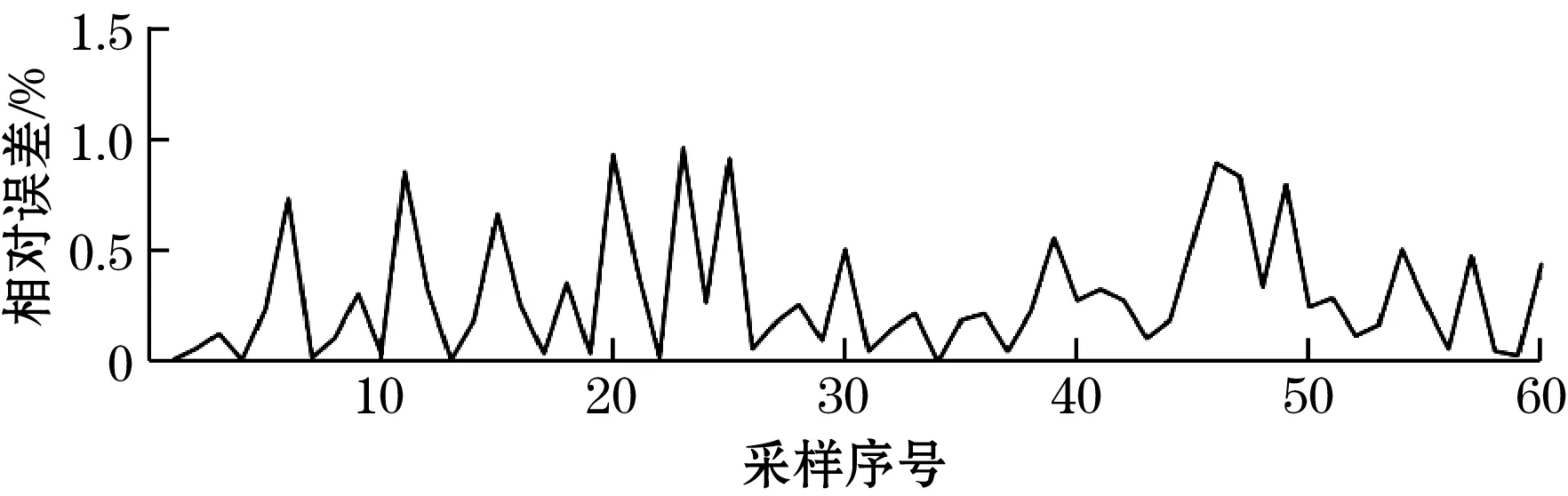

图9是不同焊接电流电压下本系统所测和示波器所测的电容传感器脉冲周期的相对误差图。图9(a)是在焊接电流为100 A、电压为20 V时两者的相对误差图。图9(b)是在焊接电流为200 A、电压为25 V两者的相对误差图。图9(c)是在焊接电流为250 A、电压为30 V两者的相对误差图。可以看出3组实验的相对误差都在2%以下。

在送丝机运行时,使用示波器对电容传感器的信号进行检测,同时通过单片机串口读取本系统采集电容传感器的数据,两者对比。实验使用了电流为100 A、电压为20 V,电流为200 A、电压为25 V,电流为250 A、电压为30 V的3组速度,对每组数据的后15个数据求其均值并得出其均值速度,得出两者均值速度的绝对误差,如表1所示。

(a)硬件实物图背面

(b)硬件实物图正面

(c)系统运行图图8 实物图

5 结论

本系统利用送丝机上与主动轮同轴运动的六角螺母结构特点,并且结合电容传感器原理,提供了一种检测送丝速度的方案。通过实时查看送丝速度的情况,焊接工人可以判断焊接时焊枪需要运动的速度,减少焊接缺陷的发生。

(a)焊接电流为100 A、电压为20 V

(b)焊接电流为200 A、电压为25 V

(c)焊接电流为250 A、电压为30 V图9 相对误差对比图

表1 测试对比数据