QT600球墨铸铁激光熔覆数值模拟与实验研究

2022-07-27许彦李昌贾腾辉陈馨雪韩兴

许彦,李昌,贾腾辉,陈馨雪,韩兴

QT600球墨铸铁激光熔覆数值模拟与实验研究

许彦,李昌,贾腾辉,陈馨雪,韩兴

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

揭示QT600球墨铸铁激光熔覆动态演化过程的机理,为球墨铸铁熔覆过程中拓宽熔覆材料范围、优化工艺参数、改进熔覆质量提供理论依据。同时考虑移动高斯热源、材料物性参数温变影响、熔池表面张力和浮力对熔融态金属流动的Marangoni效应等因素,建立球墨铸铁激光熔覆多场耦合三维数值模型。通过QT600球墨铸铁激光熔覆实验,利用Zeiss−SIGMA HD场发射SEM观察熔覆层的形貌及显微组织,采用QNESS−Q10M硬度仪测试熔覆层和基体显微硬度。在光源中心形成了“椭球”状热影响区,沿激光扫描方向温度明显呈单峰分布,且周期性前移,流速在1 s时达到0.24 m/s,前半部熔池呈顺时针环流,后半部熔池呈逆时针环流,在活性元素影响下将导致熔池环流发生逆转。受温度梯度的影响,光斑后方呈收缩状应力带。数值模拟熔覆层形貌与实验一致,显微组织形态符合快速凝固原理的变化规律,验证了模型的有效性,熔覆层硬度明显高于基体,约为基体的1.6倍。数值模拟揭示了温度场、流场、塑性应力场瞬态演变规律,实验表明激光熔覆IN625合金粉末可有效改善球墨铸铁件的表面质量,提高其力学性能。

激光熔覆;球墨铸铁;多场耦合;Marangoni效应

球墨铸铁的综合性能近似于钢,且价格较低,在机床床身、活塞、曲轴、制动杠杆的铸造中得到了广泛应用[1-4]。由于球墨铸铁在铸造过程中易产生裂纹、砂眼等组织缺陷,处于极端苛刻使役工况下,表面易发生磨损、腐蚀失效。使用电弧焊、等离子喷涂等传统表面改性技术对工件表面进行修复与强化时,其温度输入的可控性较差,精度和稳定性无法得到保证,修复后易产生气孔、裂纹等缺陷,很难满足实际使用要求[5-6]。

自1976年美国授权第1个激光熔覆专利后,该技术受到众多学者及生产制造人员的广泛关注。目前,该技术已在汽车制造、航空航天、医疗器械等领域广泛应用[7]。2016年,张德强等[8]通过模拟揭示Cr12MoV激光熔覆过程温度场的变化规律,其模型采用“生死”单元方法对熔覆层进行设定,无法真实反应熔覆层形貌的变化情况。2018年,杨鹏聪等[9]通过实验,分析了不同扫描速度下球墨铸铁显微组织的变化规律。不过,仅凭实验无法分析激光熔覆的瞬态演变规律。2020年,李海洋等[10]通过数值模拟,分析了H13钢激光熔覆钴基合金温度场的演变规律,并通过观察熔覆层的显微组织验证了模型的准确性,但模型未对流场规律进行分析。2020年,Gao等[11]通过数值模拟分析了激光熔覆过程中熔池温度和熔覆层几何形状的变化规律,其模型未考虑材料物性参数随温度变化所带来的影响。同年,邓德伟等[12]通过盲孔实验方法测量了激光熔覆后基体与熔覆层的残余应力,但仅通过实验无法揭示熔覆过程及冷却期间应力的瞬变规律。以上研究表明,目前针对激光熔覆已有大量研究,但大部分研究都集中针对钢类基体,针对球墨铸铁方面的研究较少,可选择的熔覆粉末具有局限性,仅依靠材料学实验很难获取熔覆过程中多物理场耦合作用的瞬态演化规律,而且目前针对球墨铸铁激光熔覆的数值模拟大多局限于单一物理场或部分场,未实现温度–流速–应力的全耦合计算。

球墨铸铁组织和化学成分均具有很强的非均匀性,球墨铸铁石墨相中碳元素的熔覆扩散行为导致熔覆过程较为复杂,因此针对球墨铸铁件的激光熔覆的应用范围较窄,针对重点工业领域球墨铸铁激光熔覆应用的可行性、可靠性、有效性急需得到验证。激光熔覆中温度变化会影响熔池流速,进而影响熔池形貌,因此通过实验很难揭示熔覆中多场耦合动态演变机理。文中基于有限元软件,以QT600球墨铸铁激光熔覆IN625粉末为研究对象,同时考虑移动高斯热源、材料物性参数温变影响、熔池表面张力和浮力对熔融态金属流动的Marangoni效应等因素,采用ALE动网格法,模拟熔池液/气界面移动过程,建立温度–流速–应力全耦合数值模型,计算结果揭示了温度场、流场、塑性应力场的瞬态演变规律。通过QT600球墨铸铁激光熔覆实验,基于Zeiss–SIGMA HD场发射SEM观察熔覆层的形貌及显微组织变化,验证了模型有效性。

1 激光熔覆数值模型建立

激光熔覆以激光为热源,将不同于工件原有性能的合金粉末熔化后冷凝,与工件形成冶金结合熔覆层。激光熔覆技术属于新型环保技术,具有急冷急热、变形小、结合能力强、易操作等优点,可有效解决球墨铸铁件缺陷修补和强化问题,提高其硬度与耐磨性[13],延长其使用寿命。激光熔覆的原理如图1所示。

1.1 温度场、流场、塑性应力场控制方程

球墨铸铁的激光熔覆温度场控制方程符合傅里叶定律,金属熔化带来的潜热也应该被考虑[14],方程见式(1)。

式中:为潜热;为液相分数。

式中:下标l代表液相;下标s代表固相。

球墨铸铁的激光熔覆流场控制方程符合Navier– Stokes动量方程[15],见式(4)。

式中:为动力黏度;为压力;为单位矩阵。

在流场计算中,Navier–Stokes方程配合连续性方程共同求解,连续性方程见式(5)。

球墨铸铁的激光熔覆塑性应力场遵循牛顿第二定律,其微分控制方程见式(6)。

式中:为应力;volume为体积力。

在塑性应力场计算中,基于von Mises屈服准则判别材料是否发生塑性转变[16],其判断表达式见(7)。

总应变表达式见式(8)。

式中:为总应变;st为应力引起的应变;th为热应变;el为弹性应变;pl为塑性应变。

1.2 温度场、流场、塑性应力场边界条件

在球墨铸铁激光熔覆中,边界条件主要有激光热源输入、热对流、热辐射等[17]。为了符合实际工况,采用随时间变化的高斯热源作为输入热通量[18],见式(9)。

式中:为激光功率;为激光吸收率;为激光半径;s为激光扫描速度;、分别为激光移动过程中光斑中心的瞬时坐标值。

热对流和热辐射方程分别见式(10)—(11)。

在球墨铸铁激光熔覆流场中,最显著的特征为浮力和表面张力对熔融态金属流动的Marangoni效应[19]。浮力与表面张力方程分别见式(12)—(13)。

式中:为重力加速度;为热膨胀系数;M为熔点温度;1为纯金属表面张力;0为恒定表面张力梯度。

采用任意拉格朗日–欧拉(ALE)动网格法,模拟熔覆层动态成形过程[20]。移动方程见式(14)。

在激光熔覆中,应力场包括弹性阶段和塑性阶段[21]。弹性阶段采取的条件见式(15)。

式中:el为弹性应力;为弹性张量;ext为外部应力。

塑性阶段采用的条件见式(16)。

式中:ys为屈服应力;ys0为初始屈服应力;ysf为饱和流动应力;为饱和指数;epe为等效塑性应变。

1.3 几何模型与材料参数

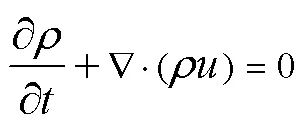

基于有限元软件建立球墨铸铁激光熔覆几何模型,模型尺寸为16 mm×30 mm×6 mm,与轴成左、右对称分布,整体采用自由四面体划分网格,共包含140 561个域单元、7 420个边界元和300个边单元,求解自由度的数量为784 121(加上156 007个内部自由度)。添加固体传热、层流、固体力学、ALE动网格模块对温度场、流场和应力场动态演变过程进行计算,模型示意图如图2所示。基体采用QT600,熔覆粉末采用IN625,材料元素的组成如表1所示。激光熔覆工艺参数如表2所示。

激光熔覆属于动态温变过程,熔覆材料的物性参数会受到温度的影响,这里采用Calculation of Phase Diagram(CALPHAD)法对温变物性参数进行计算[22],计算结果如图3所示。

图2 数值模型示意图

表1 基体和粉末材料元素组成

Tab.1 Elemental composition of matrix and powder materials wt.%

表2 激光熔覆工艺的参数

Tab.2 Laser cladding process parameters

2 数值计算与结果分析

运用DELL T7920塔式40核工作站对模型进行计算,提取不同时刻的激光熔覆温度云图,分别如图4所示。

由CALPHAD法计算得出QT600开始熔化温度为1 453 K。图4表明,在0.1 s时熔覆最高温度为1 940 K,基体开始熔化。随着光源的移动,温度持续上升,在0.6 s时热输入与热损失逐渐达到平衡,最高温度维持在2 360 K,在2.0 s时整个熔覆过程完成。由图4可以看出,在光源中心形成了“椭球”状热影响区。图4中等温线表明,随着熔覆的进行,在热传导作用下,基体热影响区逐渐增大。光源中心由于温度集中而导致等温线密集,从光源中心向四周呈梯度递减,且沿扫描路径正向的密集程度大于沿扫描路径反向的密集程度。这是由于在热辐射和热对流的作用下已熔覆区域对未熔覆区域有一定预热作用,已熔覆区域的热量快速散失,符合激光熔覆急热、急冷的技术特性[23]。

图3 QT600和IN625温变物性参数

图4 不同时刻温度场云图

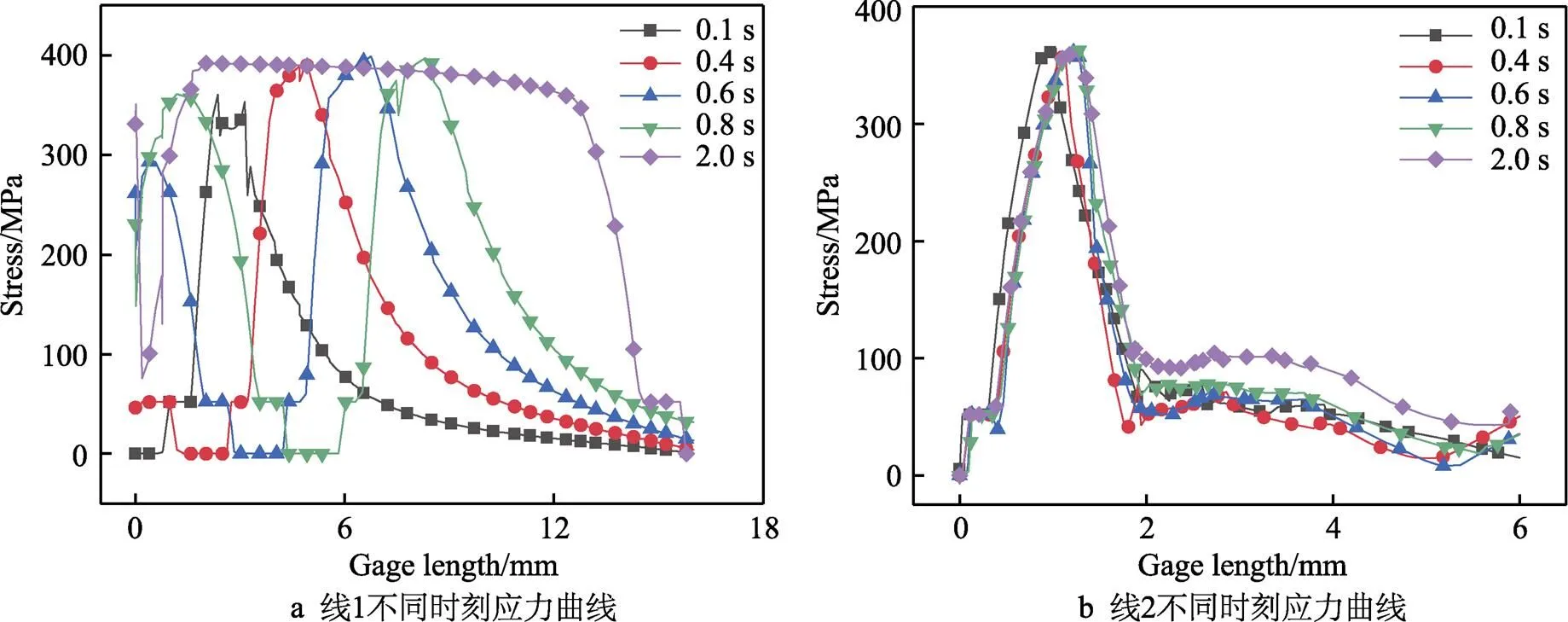

为了进一步揭示球墨铸铁激光熔覆温度场的瞬态演变规律,按照图5数据采集线提取数据,结果如图6所示。线1为沿激光扫描路径,位于–平面内且平行于轴。线2为–平面内垂直于激光扫描路径,始终处于熔池的横向切面内,且标距长度随着熔覆的进行不断变化。

由图6a可知,温度沿线1方向呈明显的单峰分布,且周期性前移,峰值温度呈现出逐渐增大后保持稳定的趋势,在0.8 s时温度达到最大值(1 601 K)。由数据点分布看出,光源前方温度梯度大于光源后方,且在热对流与热传导作用下,已熔覆区域会对未熔覆区域产生预热作用,已熔覆区域的温度快速散失。由图6b可知,随着熔覆时间的增加,基体整体温度随之升高,越接近光斑中心处的温度越高,温度变化梯度较大,远离光斑中心位置处,温度变化梯度趋于平缓,不同位置温度由基体表面至底部均快速降低,在底部逐渐接近室温。

图5 数据采集线

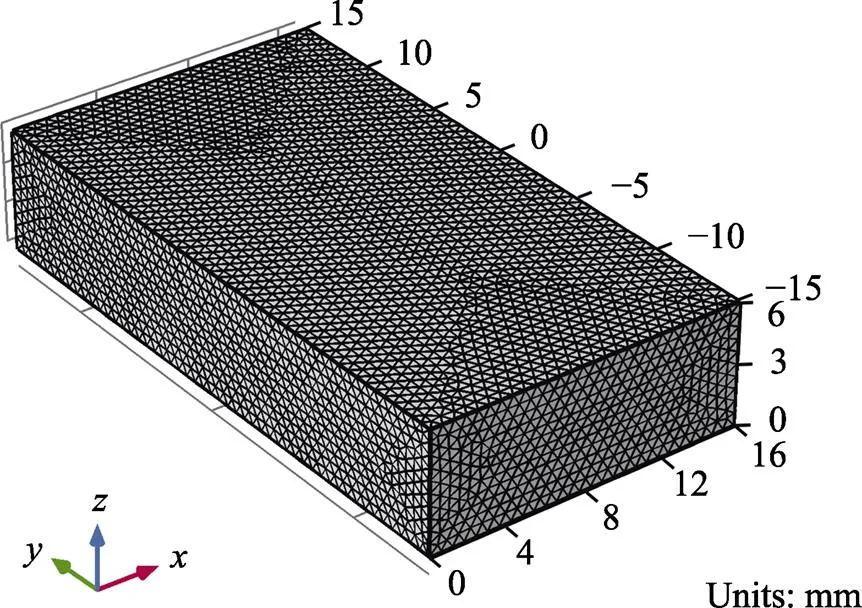

提取不同时刻激光熔覆流场云图,如图7所示。由图7可知,在0.1 s时基体熔化,熔池开始形成,此时流速较低,没有明显的分布规律;随着熔覆的进行,熔池变宽、变深,逐渐呈现中心流速小、边缘流速大的特点,且熔池边缘呈均匀分布。随着熔覆粉末逐渐落入熔池熔化,熔覆层逐渐升高,流速在1 s时达到最大,为0.24 m/s。通常情况下表面张力系数为负值,在浮力与表面张力共同作用下发生了Marangoni效应,熔池前方呈现顺时针环流,后方呈现逆时针环流,在环流的影响下,部分熔池底部流体重新涌向顶部。当熔覆粉末中VIA 族的O、S、Se等活性元素含量较大时,表面张力系数会发生逆转,由负值变为正值[24]。此时,流体的流动规律发生逆转(图8),流体由熔池边缘流向熔池中心,熔池左侧环流为顺时针,右侧环流为逆时针。比较图8和图7c可知,流速依旧呈现中心小、边缘大的特点,且熔池边缘流速均匀分布,但完全熔化区下方的流速明显增大,最大值为0.16 m/s。

图6 不同采集路径温度曲线

图7 不同时刻流场云图

图8 添加活性元素流场云图

按照图5数据采集线提取无活性元素流场数据,结果如图9所示。由图9a可知,流速沿线1方向呈“驼峰”分布,随着熔覆的进行,流速逐渐增大,且熔池前方略大于后方,在1 s时熔池前方的最大流速为0.227 m/s,因熔池中心完全熔化,所以流速始终接近0 m/s。由图9b可知,熔池自顶部到底部呈现先增大后减小趋势,且熔池深度不断增加,受熔池底部温度较低的影响,最大流速仅为0.056 m/s。

提取不同时刻的应力场云图,如图10所示。由图10a可知,在0.1 s时基体开始熔化,此时应力的最大值为391 MPa。随着熔覆的持续进行,温度影响区不断扩大,应力不断增加。由图10b可知,在0.6 s时应力最大值位于熔池前方,为400 MPa。不同时刻光斑后方温度梯度下降的速度大于光斑前方和两侧的,导致光斑后方的热影响收缩速度大于前方和两侧的,光斑后方呈收缩状应力带,光斑前方和两侧呈发散状。在2 s时应力云图见图10c,此时光斑离开基体,基体被冷却,部分应力得到释放,应力仅为392 MPa。继续运算至2 000 s,此时基体温度降至环境温度(293.15 K),如图10d所示,此时von Mises残余塑性应力为429 MPa,较激光熔覆结束时略有增大。这是因为激光扫描结束后基体温度快速下降,基体发生了固态相变和析出强化,导致整个熔覆区域固相组分分布不均,基体von Mises残余塑性应力峰值相对于熔覆结束时有所增加。

图9 不同采集路径流速曲线

图10 不同时刻应力场云图

按照图5数据采集线提取应力场数据,如图11所示。由图11a可知,沿线1方向光斑中心处的应力为0 MPa,熔池边缘处最大值仅为50 MPa。由于熔覆区对未熔覆区有一定预热作用,导致熔池前方的应力大于熔池后方的应力,随着光源的不断移动,熔池后方的应力逐渐趋于稳定。在0.6~0.8 s时,应力呈双峰分布,并周期性前移,应力最大值在0.8 s时达到稳定。在0.1~0.8 s时熔池前方的应力最大值为396.7 MPa,熔池后方的应力最大值仅为360.7 MPa,在2 s时随着热量的散失,已熔覆区域应力逐渐稳定在390 MPa。沿线2方向应力曲线见图11b,表明应力自光斑中心到基体底部呈现先增大后减小趋势,受温度的影响,熔池底部的最大应力仅为362.6 MPa。由不同时刻应力数据点分布密集程度可看出,自熔池底部到基体底部的数据点分布由稀疏变密集,表明应力先急剧下降,后缓慢变化,应力在基体底部趋近于稳定,约为50 MPa。

图11 不同采集路径应力曲线

3 实验分析与验证

为了验证数值模型的有效性、分析球墨铸铁激光熔覆IN625合金粉末的可行性,采用TruDisk4002碟片激光器搭配机械手臂进行激光熔覆实验,粉末粒径为53~150 μm,粉末颗粒形貌如图12a所示。在实验结束后,用电火花线切割将试件剖开,采用砂纸对试件逐级打磨。经多次抛光后,基体使用质量分数为4%的硝酸溶液腐蚀,熔覆层使用王水腐蚀,腐蚀后基体的显微组织如图12b所示。使用Zeiss–SIGMA HD场发射SEM观察熔覆层的形貌和显微组织,采用QNESS–Q10M对熔覆层显微硬度进行测试。

经测量,实验熔覆层的宽度为5.067 mm,高度为579.5 μm,数值模拟熔覆层宽度为4.843 mm,高度为535.6 μm,宽度误差约为4.4%,高度误差约为7.6%,误差均在合理范围内,验证了数值模型的有效性。熔覆层轮廓的对比如图13所示。

激光熔覆技术具有急热、急冷的特点,直接影响金属凝固的组织形态与尺寸。由快速凝固原理可知,温度梯度和界面法向移动速度为主要的影响因素[25],温度梯度与界面法向移动速度的乘积会影响晶粒尺寸,乘积越大晶粒越细小、致密。温度梯度与界面法向移动速度的商会影响组织形态,所得结果较小,晶粒从平面晶逐渐向等轴晶转变。通过数值计算得出,温度梯度与界面法向移动速度的乘积从熔池底部至熔池顶部依次增加,温度梯度与界面法向移动速度的商从熔池底部至熔池顶部依次较小。

图12 粉末和基体材料的显微观测结果

图13 熔覆层轮廓对比

观察熔覆层不同位置的显微组织,如图14所示。由图14a—d可知,自基体与熔覆层结合处至熔覆层顶部,显微组织依次为平面晶、胞晶、树枝晶和等轴晶,符合快速凝固原理中组织形态的变化规律[26],与激光熔覆技术急热、急冷的特性相一致。

采用QNESS–Q10M显微硬度仪分别测量基体和熔覆层的维氏硬度值。将试样清洗、抛光后放置于试验台上,采用正四棱锥体金刚石压头,垂直于测试面施加0.980 7 N的载荷,载荷持续15 s后撤去。在测试面形成了菱形压痕,仪器根据菱形压痕对角线长度自动计算硬度值,并记录数据。为了减小误差,分别在基体和熔覆层上纵深等距取5个点进行测量,基体与熔覆层的显微硬度压痕如图15所示。

熔覆层与基体的显微硬度结果对比如图16所示。基体5点的硬度分别为171HV、200HV、186HV、177HV、225HV,熔覆层5点的硬度分别为341HV、286HV、319HV、291HV、282HV。基体的平均维氏硬度为191.8HV,熔覆层的平均维氏硬度为303.8HV。显微硬度结果表明,熔覆层硬度明显高于基体,约为基体的1.6倍。实践表明,硬度测试是球墨铸铁激光熔覆的重要评价标准之一,通过显微硬度测试可知,激光熔覆IN625合金粉末能有效改善球墨铸铁件的表面质量,提高其力学性能,延长其使用寿命,可为提升熔覆质量、拓宽可用熔覆材料范围提供理论依据。

图14 熔覆层不同位置显微组织

图15 熔覆层与基体显微硬度压痕

图16 熔覆层与基体显微硬度结果对比

4 结论

建立了QT600球墨铸铁激光熔覆温度–流速–应力全耦合数值模型,揭示了熔覆过程中温度场、流场和塑性应力场的瞬时演变规律。结果表明,在光源中心形成了“椭球”状热影响区, 温度沿激光扫描方向呈单峰分布。流速在1 s时为0.24 m/s,前部熔池呈顺时针环流,后部呈逆时针环流。在2 s时光斑离开基体,应力仅为392 MPa;在2 000 s时冷却至室温,材料发生了固态相变和析出强化,应力上升至429 MPa。

对比数值模拟与实验结果可知,熔覆层的宽度误差为4.4%,高度误差为7.6%,误差在合理范围内,验证了数值模型的有效性。从基体至熔覆层顶部,显微组织依次为平面晶、胞晶、树枝晶和等轴晶,符合快速凝固原理中组织形态的变化规律。熔覆层与基体冶金结合良好,表面未出现裂纹、气孔等缺陷,且通过显微硬度测试,熔覆层硬度约为基体的1.6倍,验证了在球墨铸铁上激光熔覆镍基合金的可行性,为球墨铸铁熔覆过程中拓宽可用熔覆材料范围提供了理论依据。

[1] 龚文邦, 白新社, 刘金城. 球墨铸铁的发展[J]. 现代铸铁, 2019, 39(4): 22-27.

GONG Wen-bang, BAI Xin-she, LIU Jin-cheng. Development of Nodular Iron[J]. Modern Cast Iron, 2019, 39(4): 22-27.

[2] 蒋海勇. 发动机曲轴材料“以铁代钢”问题研究[J]. 内燃机与配件, 2015(9): 26-32.

JIANG Hai-yong. Research on the Crankshaft Material which Uses Cast Iron Instead of Forged Steel[J]. Internal Combustion Engine & Parts, 2015(9): 26-32.

[3] 王尧. 高强度高塑性球墨铸铁车辆制动用杠杆的研制[D]. 芜湖: 安徽工程大学, 2019: 2-4.

WANG Yao. Development of Brake Lever for Vehicle with High Strength and High Plasticity Ductile Iron[D]. Wuhu: Anhui Polytechnic University, 2019: 2-4.

[4] 符特. 机床用铸铁材料的性能研究[J]. 热加工工艺, 2013, 42(5): 55-57.

FU Te. Study on Properties of Cast Iron Materials for Machine Tool[J]. Hot Working Technology, 2013, 42(5): 55-57.

[5] 李永健. 球墨铸铁件激光增材再制造组织演变规律及性能控制[D]. 哈尔滨: 哈尔滨工业大学, 2019: 8-10.

LI Yong-jian. Microstructure Evolution and Performance Control of Laser Additive Remanufacturing Ductile Iron Component[D]. Harbin: Harbin Institute of Technology, 2019: 8-10.

[6] 胡波, 余宁, 李德江, 等. 球墨铸铁曲轴铸造孔洞缺陷成因分析[J]. 铸造技术, 2019, 40(11): 1174-1177.

HU Bo, YU Ning, LI De-jiang, et al. Causes Analysis of Casting Hole Defects in Ductile Iron Crankshaft[J]. Foundry Technology, 2019, 40(11): 1174-1177.

[7] 谢玉萍, 师文庆, 黄江, 等. 激光熔覆技术研究现状及应用[J]. 装备制造技术, 2017(6): 50-53.

XIE Yu-ping, SHI Wen-qing, HUANG Jiang, et al. Laser Cladding Technology Research Status and Applications[J]. Equipment Manufacturing Technology, 2017(6): 50-53.

[8] 张德强, 郝延杰, 李金华. Cr12MoV激光熔覆温度场的模拟与验证[J]. 热加工工艺, 2016, 45(20): 157-160.

ZHANG De-qiang, HAO Yan-jie, LI Jin-hua. Simulation and Verification of Temperature Field on Cr12MoV Laser Cladding[J]. Hot Working Technology, 2016, 45(20): 157-160.

[9] 杨鹏聪, 宋雨来, 刘耀辉, 等. 扫描速度对球墨铸铁激光熔覆层组织的影响[J]. 表面技术, 2018, 47(9): 187-192.

YANG Peng-cong, SONG Yu-lai, LIU Yao-hui, et al. Effect of Scanning Speed on Microstructure of Laser Cladding Layer on Nodular Cast Iron[J]. Surface Technology, 2018, 47(9): 187-192.

[10] 李海洋, 宋建丽, 唐彬, 等. H13钢表面激光熔覆Stellite6合金的温度场数值模拟[J]. 应用激光, 2020, 40(4): 571-578.

LI Hai-yang, SONG Jian-li, TANG Bin, et al. Numerical Simulation of the Laser Cladding Temperature Field of Stellite6 Alloy on the Surface of H13 Steel[J]. Applied Laser, 2020, 40(4): 571-578.

[11] GAO Jia-li, WU Cheng-zu, HAO Yun-bo, et al. Numerical Simulation and Experimental Investigation on Three- Dimensional Modelling of Single-Track Geometry and Temperature Evolution by Laser Cladding[J]. Optics & Laser Technology, 2020, 129: 106287.

[12] 邓德伟, 马云波, 马玉山, 等. 重熔及退火对316L不锈钢激光熔覆层残余应力的影响[J]. 金属热处理, 2020, 45(8): 113-118.

DENG De-wei, MA Yun-bo, MA Yu-shan, et al. Influence of Remelting and Annealing on Residual Stress of 316L Stainless Steel Laser Clad Layer[J]. Heat Treatment of Metals, 2020, 45(8): 113-118.

[13] 苑晓菲. 激光表面熔覆理论研究与数值模拟[D]. 沈阳: 东北大学, 2014: 1-3.

YUAN Xiao-fei. Theoretical Research and Numerical Simulation of Laser Surface Cladding[D]. Shenyang: Northeastern University, 2014: 1-3.

[14] 叶寒, 朱小刚, 余廷. 激光熔覆Ni/WC涂层温度场及形貌模拟[J]. 激光与红外, 2018, 48(4): 425-430.

YE Han, ZHU Xiao-gang, YU Ting. Simulation of Temperature Field and Morphology of Laser Cladding Ni/WC Coating[J]. Laser & Infrared, 2018, 48(4): 425-430.

[15] 董辰辉, 姚建华, 胡晓冬, 等. 激光熔覆载气式同轴送粉三维气流流场的数值模拟[J]. 中国激光, 2010, 37(1): 261-265.

DONG Chen-hui, YAO Jian-hua, HU Xiao-dong, et al. Three Dimensional Numerical Simulation of Coaxial Powder Feeding Flow with Carrying Gas[J]. Chinese Journal of Lasers, 2010, 37(1): 261-265.

[16] LI Chang, YU Zhi-bin, GAO Jing-xiang, et al. Numerical Simulation and Experimental Study of Cladding Fe60 on an ASTM 1045 Substrate by Laser Cladding[J]. Surface and Coatings Technology, 2019, 357: 965-977.

[17] 宋博学, 于天彪, 姜兴宇, 等. 激光熔覆产生的熔池温度与对流分析[J]. 东北大学学报(自然科学版), 2020, 41(10): 1427-1431.

SONG Bo-xue, YU Tian-biao, JIANG Xing-yu, et al. Analysis of Molten Pool Temperatures and Convection Caused by Laser Cladding[J]. Journal of Northeastern University (Natural Science), 2020, 41(10): 1427-1431.

[18] 张平, 马琳, 赵军军, 等. 激光熔覆数值模拟过程中的热源模型[J]. 中国表面工程, 2006, 19(S1): 161-164.

ZHANG Ping, MA Lin, ZHAO Jun-jun, et al. The Heat Source Model of the Numerical Simulation in the Laser Cladding[J]. China Surface Engineering, 2006, 19(S1): 161-164.

[19] JIANG Yi-chao, CHENG Yan-hai, ZHANG Xian-cheng, et al. Simulation and Experimental Investigations on the Effect of Marangoni Convection on Thermal Field during Laser Cladding Process[J]. Optik, 2020, 203: 164044.

[20] LI Chang, YU Zhi bin, GAO Jing xiang, et al. Numerical Simulation and Experimental Study on the Evolution of Multi-Field Coupling in Laser Cladding Process by Disk Lasers[J]. Welding in the World, 2019, 63(4): 925-945.

[21] 李勇, 邱长军. 微锻造作用下激光熔覆层应力变化数值模拟[J]. 热加工工艺, 2012, 41(2): 137-139.

LI Yong, QIU Chang-jun. Numerical Simulation of Cladding Layer's Stress Change under Micro-Forging[J]. Hot Working Technology, 2012, 41(2): 137-139.

[22] 鲁晓刚, 王卓, CUI Yu-Wen, 等. 计算热力学、计算动力学与材料设计[J]. 科学通报, 2013, 58(35): 3656-3664.

LU Xiao-gang, WANG Zhuo, CUI Yu-wen, et al. Computational Thermodynamics, Computational Dynamics and Material Design[J]. Chinese Science Bulletin, 2013, 58(35): 3656-3664.

[23] 赵盛举, 祁文军, 黄艳华, 等. TC4表面激光熔覆Ni60基涂层温度场热循环特性数值模拟研究[J]. 表面技术, 2020, 49(2): 301-308.

ZHAO Sheng-ju, QI Wen-jun, HUANG Yan-hua, et al. Numerical Simulation Study on Thermal Cycle Characteristics of Temperature Field of TC4 Surface Laser Cladding Ni60 Based Coating[J]. Surface Technology, 2020, 49(2): 301-308.

[24] 刘学林. 激光熔覆镍基复合涂层有限元模拟[D]. 南昌: 华东交通大学, 2018: 77.

LIU Xue-lin. Finite Element Simulation of Laser Cladding Nickel-Base Composite Coatings[D]. Nanchang: East China Jiaotong University, 2018: 77.

[25] 马立杰. AISI316激光熔覆成形过程数值模拟研究[D]. 北京: 北京理工大学, 2015: 3-47.

MA Li-jie. The Research of AISI316of Numerical Simulation in Laser Cladding Forming (LCF)[D]. Beijing: Beijing Institute of Technology, 2015: 3-47.

[26] GAN Zheng-tao, YU Gang, HE Xiu-li, et al. Numerical Simulation of Thermal Behavior and Multicomponent Mass Transfer in Direct Laser Deposition of Co-Base Alloy on Steel[J]. International Journal of Heat and Mass Transfer, 2017, 104: 28-38.

Numerical Simulation and Experimental Research on the Laser Cladding Process of QT600 Nodular Iron

,,,,

(School of Mechanical Engineering & Automation, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

Laser cladding is an emerging environment-friendly advanced manufacturing technology that effectively solves the defect repair and strengthening of the nodular iron castings, improving hardness and wear resistance, and prolonging service life. Due to the strong heterogeneity of nodular iron structure and chemical composition, complicated cladding process caused by the carbon diffusion of the graphite phase, and the limited selection of cladding powder. It is difficult to obtain the transient evolution law of multi-field coupling in the cladding process only by material science experiments. Therefore, in this paper, numerical modeling and experimental analysis are combined to study the transient evolution mechanism of IN625 laser cladding on QT600 nodular iron.

Taking IN625 laser cladding on QT600 nodular iron as the research object, a 16 mm×30 mm×6 mm finite element model was established. The final mesh contains 140 561 domain elements, 7 420 boundaries, and 300 edge elements. The number of freedom degrees that need to be solved is 784 121 (plus 156 007 internal freedom degrees). The effects of moving Gaussian heat source, the temperature variation of material physical parameters, molten pool surface tension and buoyancy on the Marangoni flow of molten metal were considered. Based on the ALE dynamic mesh method, the liquid/gas interface movement of the molten pool was simulated. A temperature-flow velocity-stress full coupled numerical model of the cladding process was established. The calculation results show that an "ellipsoidal" heat-affected zone is formed in the cladding process with the center of the light source. The temperature along the laser scanning direction is in an obvious unimodal distribution which moves forward periodically. The flow velocity reaches 0.24 m/s at 1 s. The first half of the molten pool circulates clockwise, and the second half of the molten pool circulates anticlockwise. Under the influence of active elements, the circulation of the molten pool will be reversed. Affected by the temperature gradient, there is a shrinkage stress band behind the light spot.

The TruDisk4002 disc laser was used with a 6-DOF serial robotic arm to operate laser cladding experiments. After the experiment, the test piece was divided by EDM wire cutting and polished step by step with sandpapers. After repeated polishing, the substrate was corroded by the 4% nitric acid solution, and the cladding layer was corroded with the aqua regia. The Zeiss-SIGMA HD field emission SEM was used to observe the morphology and microstructure of the cladding layer, and the QNESS-Q10M was used to test the microhardness of the cladding layer. The experimental results show that from the junction between the substrate and cladding layer to the top of the cladding layer, the microstructures are plane crystal, cellular crystal, dendrite and equiaxed crystal in turn, which conforms to the morphology change law of the rapid solidification principle. The comparison between the experimental cladding profile and the numerical calculation results shows that the width error is 4.4% and the height error is 7.6%, which further verifies the validity of the numerical model. After laser cladding, the surface quality of the nodular iron was significantly improved, and the hardness of the cladding layer is approximately 1.6 times that of the substrate.

This study reveals the transient evolution mechanism of QT600 nodular iron laser cladding, and verifies the feasibility of the laser cladding nickel-based alloys on nodular iron, widens the optional range of cladding materials in the repair and strengthening of ductile iron, and provides a significant theoretical basis for further optimizing the process parameters and improving the quality of the cladding layer.

laser cladding; nodular cast iron; multi-physics coupling; Marangoni effect

TG174.44

A

1001-3660(2022)07-0377-11

10.16490/j.cnki.issn.1001-3660.2022.07.038

2021–08–28;

2022–03–14

2021-08-28;

2022-03-14

辽宁省自然科学基金(2019ZD0277);辽宁科技大学创新团队建设项目(601009830);辽宁省高等学校创新人才支持计划(20201020)

Liaoning Provincial Natural Science Foundation (2019ZD0277); Innovation Team Construction Project of University of Science and Technology Liaoning (601009830); Innovation Talent Support Plan of Colleges and Universities in Liaoning Province (20201020)

许彦(1996—),男,硕士,主要研究方向为激光熔覆。

XU Yan (1996-), Male, Master student, Research focus: laser cladding.

李昌(1980—),男,博士,教授,主要研究方向为机械可靠性工程、激光熔覆及激光表面处理

LI Chang (1980-), Male, Doctor, Professor, Research focus: mechanical reliability engineering, laser cladding and laser surface treatment.

许彦, 李昌, 贾腾辉, 等. QT600球墨铸铁激光熔覆数值模拟与实验研究[J]. 表面技术, 2022, 51(7): 377-387.

XU Yan, LI Chang, JIA Teng–hui, et al. Numerical Simulation and Experimental Research on the Laser Cladding Process of QT600 Nodular Iron[J]. Surface Technology, 2022, 51(7): 377-387.

责任编辑:彭颋