激光冲击强化对GCr15轴承钢微观组织和摩擦学行为的影响

2022-07-27崔通贺甜甜杜三明李阳李净凯连阳张永振

崔通,贺甜甜,杜三明,李阳,李净凯,连阳,张永振

激光冲击强化对GCr15轴承钢微观组织和摩擦学行为的影响

崔通1,贺甜甜1,杜三明1,李阳2,李净凯2,连阳2,张永振1

(1.河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;2.郑州大学 机械与动力工程学院,郑州 450001)

激光冲击强化处理后GCr15轴承钢实现表面纳米化,同时其力学性能和摩擦磨损性能得到显著改善。采用激光冲击强化对GCr15轴承钢进行表面强化。使用三维形貌仪、X射线衍射仪(XRD)、扫描电镜(SEM)、透射电镜(TEM)、显微硬度计、X射线残余应力分析仪(LXRD)以及摩擦磨损实验仪,对GCr15轴承钢经激光冲击强化处理后的微观组织、力学性能和摩擦磨损性能进行研究。经过激光冲击强化处理后,GCr15轴承钢的位错密度增加,马氏体分布更加均匀且宽度下降,电子衍射花样呈连续的环状,说明有纳米晶组织生成;有效提高材料表面硬度,与原始试样相比,硬度提升了5.1%,并引入了大小为947 MPa左右、深度约为900 μm的残余压应力层;平均摩擦因数下降,磨痕宽度和深度都减小,磨损率的下降幅度为17%~21%,磨损机理以磨粒磨损为主,并伴随一定的黏着和氧化磨损,耐磨性得到提高。激光冲击强化使GCr15轴承钢的位错密度增加、马氏体碎化且碳化物数量增加、粒径下降;提高了GCr15轴承钢的硬度并在材料次表层构建了残余压应力层,残余压应力在滑动干摩擦过程中释放,马氏体晶粒细化和残余应力释放可有效提高GCr15轴承钢的耐磨性。

GCr15轴承钢;激光冲击强化;微观组织;力学性能;摩擦磨损性能;磨损机制

GCr15轴承钢是第一代轴承钢的主要钢种,是轴承钢中产量最大的钢种,占我国轴承钢总量的90%以上,适用于工作环境小于150 ℃的各种轴承部件[1]。其特点是耐磨性好、硬度高,但是塑韧性较差。随着工作环境的变化,如高低温、腐蚀、真空、急变速变载等环境,对轴承钢的性能要求也越来越高。

为了提高该类轴承钢的疲劳寿命、耐磨性等性能,本次试验采取表面纳米化[2]技术中的激光冲击强化(Laser Shock Processing,LSP)[3]对GCr15轴承钢进行表面强化。激光冲击强化是一种新型的表面强化技术,激光通过透明约束层作用于金属表面涂层,涂层吸收激光能量并产生高温高压的等离子体,等离子体吸收激光能量形成高强度冲击波并作用于金属表面。激光冲击强化使材料微观结构产生变化,发生微观塑性变形并形成较深的残余压应力,同时也可引起裂纹的闭合效应,从而延长裂纹扩展寿命,可有效提高工件的疲劳寿命[4-7]。激光冲击强化具有高功率密度、短脉冲、精准可控、可重复加工等特点。该项技术主要应用于航空航天、军工、船舶制造、汽车制造等领域[8-9]。

近些年,在低碳钢、中碳钢中使用激光冲击强化已经证明可以提高材料的力学性能、耐磨性、耐腐蚀性等性能[10-15]。例如在力学性能方面,Yilbas等[10]研究了激光冲击强化处理对316不锈钢的影响,结果证明激光冲击强化处理可大幅提高材料表面硬度且主要原因是位错密度的增加。Maruschak等[11]对15Kh13MF钢进行激光冲击强化处理后检测表面硬度和微观组织,结果显示,激光冲击强化处理可使铁素体–马氏体发生转变,增加了位错密度,提高了表面硬度。Zhang等[12]对ANSI 304不锈钢激光焊接接头进行激光冲击强化处理,研究其对接头力学性能的影响,发现激光冲击强化处理技术可提升接头的屈服强度、抗拉强度、屈服强度比、伸长率和弹性模量。在摩擦磨损方面,李玉琴等[13]在对12CrNi3A钢进行激光冲击强化处理后做渗碳处理,对比研究只经过渗碳处理的试样和经过激光冲击强化处理后再渗碳的试样的摩擦磨损性能,发现后者碳化物分布深度增加,摩擦因数降低,磨损率比渗碳处理试样降低了29%。Lu等[14]在对AISI 8620钢进行多次激光冲击强化处理后,在对表面微压痕进行抛光后发现磨损率降低,确定了激光冲击强化处理引起的表面微压痕会在滑动摩擦初期对磨损率有影响,结果证明耐磨性显著提高,同时也确定了AISI 8620钢的摩擦磨损机理。Lim 等[15]在双相不锈钢上进行激光冲击强化处理,降低了磨损率,提高了耐腐蚀性能,腐蚀坑的数量和大小因为激光冲击强化处理减少了约一半。

在高碳钢中关于激光冲击强化处理的研究较少,相关研究主要对激光冲击强化后产生的残余应力分布进行了模拟[16-18]。例如Warren等[18]研究了对AISI 52100钢在进行激光冲击强化处理时激光参数对残余应力的影响,并进行了仿真实验,结果证明增加激光强度会增加应力大小和深度,使用较小的激光光斑尺寸可以减少最大的残余应力和影响层深度,通过调整冲击次数可以实现最大的均匀性和最大应力值。

本文研究了激光冲击强化对GCr15轴承钢微观组织、力学性能和摩擦学行为的影响,测量和研究经过激光冲击强化后试样微观组织变化、力学性能、摩擦磨损性能,对摩擦磨损前后残余应力的变化也进行了分析。

1 试验

1.1 材料制备

试验所用材料为上海宝钢提供的退火态GCr15轴承钢,热处理工艺为淬火温度(845±5)℃,淬火时间65 min,回火温度(165±5)℃,回火时间190 min。经淬回火后,试样的硬度为61HRC。GCr15轴承钢成分如表1所示。将GCr15轴承钢线切割为14 mm× 7 mm的圆柱试样,使用砂纸打磨并抛光,并用超声波清洗机去除表面污渍后吹干备用。

表1 GCr15轴承钢的化学成分

Tab.1 The chemical composition of GCr15 bearing steel wt.%

1.2 方法

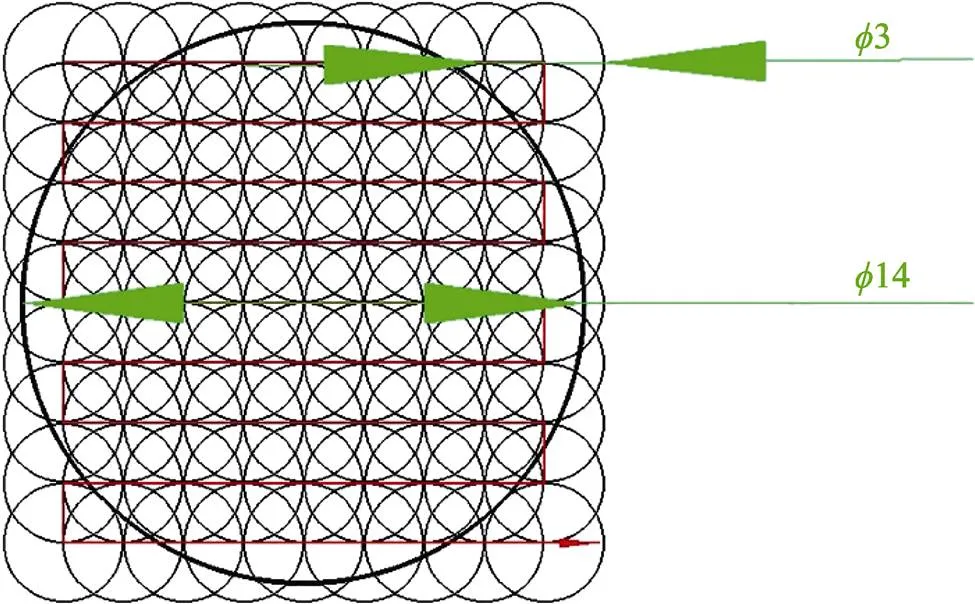

采用西安天瑞达光电技术股份有限公司提供的Nd–YAG高能脉冲激光器对GCr15轴承钢试样进行激光冲击强化处理,激光波长为1 064 nm,脉冲能量为7 J,激光功率密度为108~109W/cm3,冲击次数为2,脉宽为10 ns,光斑直径为3 mm。流水层作为约束层,厚度为1~2 mm,不透明铝箔作为吸收层。由于光斑大小有限,取搭接率为50%。激光冲击强化区域在圆柱体试样表面14 mm区域,排列方式为9行×9列,如图1所示。

图1 激光冲击强化区域示意图

采用D8–advanced型X射线衍射仪分析试样激光冲击处理前后的物相变化,同时检测试样的残余奥氏体含量,检测标准参照YB/T 5338—2006,扫描角度为40°~110°,速度为0.2 (°)/s。试样强化层组织使用JSM–IT100型扫描电镜和FEI Talos F200X透射电镜观察试样梯度方向上马氏体组织和碳化物等变化。使用Nano measure 和Image pro软件测量碳化物的粒径和数量。采用Adobe Photoshop软件测量马氏体宽度。

试样截面梯度硬度变化用HV–1000显微硬度计测量,取深度50 μm为起点,从端面到心部依次按100 μm取等距的20~30个点,加载载荷为300 N,保持载荷时间为15 s。试样截面梯度残余应力使用X射线残余应力分析仪(LXRD,PROTO,Canada)进行测量,角数量为9个,角度为‒30°~30°,测量范围为3 mm×3 mm。

使用HL–R7000重载往复摩擦磨损实验仪进行不同试样的摩擦磨损试验,载荷分别为200、300、400 N,往复行程为6 mm,时间设置为10 min,频率为2 Hz,对磨偶件为直径6.5 mm的GCr15钢珠。在试验开始前和结束后都需要将试样置于乙醇溶液中,并使用超声波清洗机清洗。

使用JSM–IT100型扫描电镜和JSM–7800F场发射扫描电镜拍摄磨痕组织并进行能谱分析。通过Nano focus AG型三维形貌测试仪测量磨痕的三微形貌。采用Origin软件测量三维形貌的磨痕宽度和深度,并通过公式(1)计算涂层的体积磨损率v。

v=1 000Δ/() (1)

式中:Δ为磨损体积(mm3);为往复速度(mm/s);为磨损时间(min);v为体积磨损率(mm3/m)。

2 结果及分析

2.1 激光冲击强化对GCr15轴承钢微观组织的影响

图2为激光冲击强化前后GCr15轴承钢的XRD图谱。从图2可以看出,经过激光冲击强化处理后,GCr15轴承钢仍保留(110)、(211)、(111)、(200)、(220)、(311)等6个衍射峰,且无新的衍射峰出现,说明在激光冲击强化处理过程中并无相变或新相生成,其中碳化物峰不明显,可能是其含量较少所致。马氏体衍射峰在激光冲击强化后增强,说明马氏体含量增加。原始试样的残余奥氏体含量为11.82%,激光冲击强化后试样的残余奥氏体含量下降为9.17%。GCr15轴承钢经淬回火加工后,组织内奥氏体未完全转变为马氏体,会存在部分残余奥氏体。由于残余奥氏体为亚稳态结构,在激光冲击强化后会有一部分残余奥氏体转变为马氏体。

图2 激光冲击强化前后GCr15轴承钢的XRD图谱

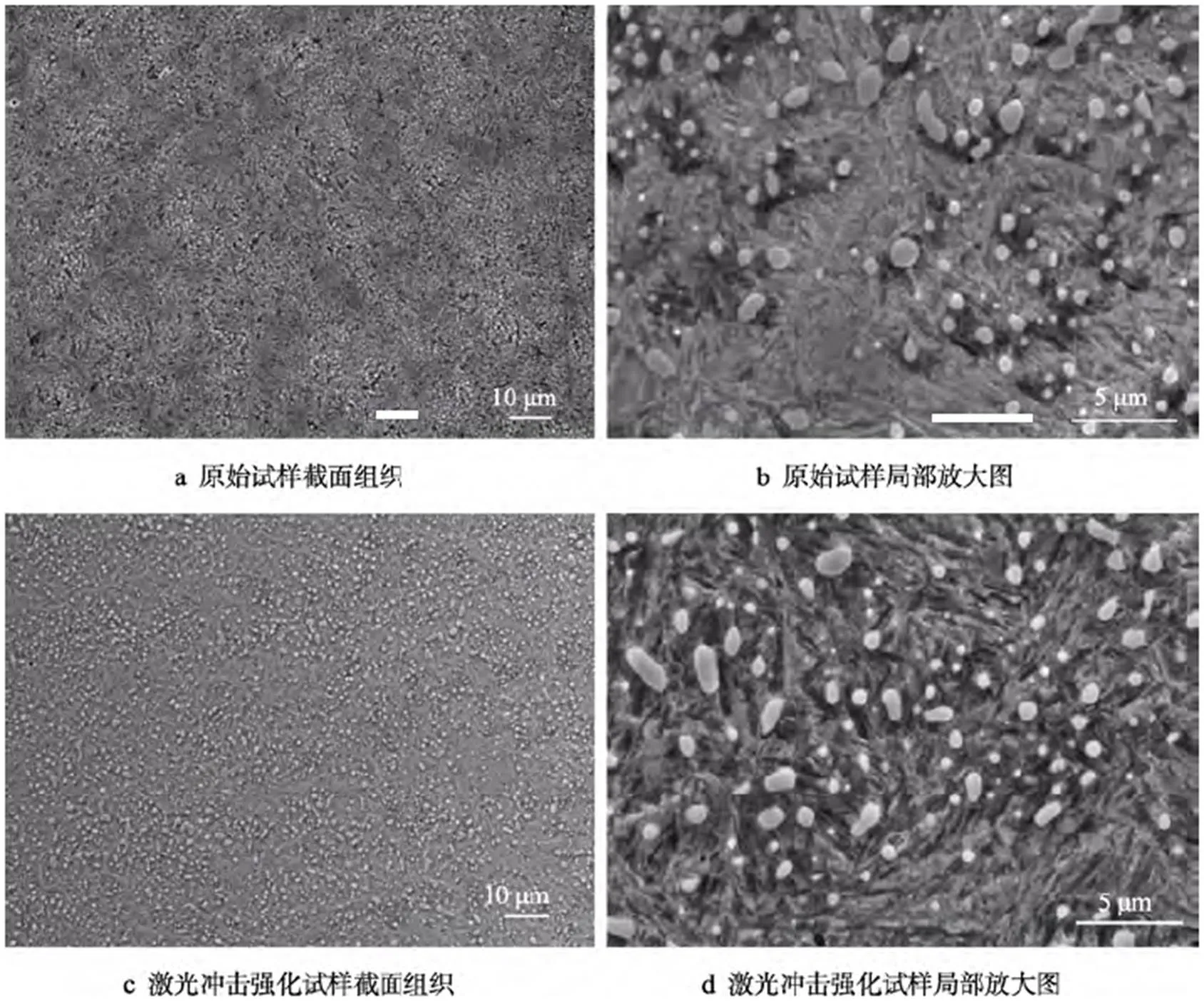

图3为激光冲击强化前后GCr15轴承钢截面微观组织的SEM图片。由图3a可知,GCr15轴承钢原始组织中存在典型的黑白区组织[19-20]。由图3b可知,马氏体形状大部分为片状。经过激光冲击强化处理后,如图3c和图3d所示,可明显看出碳化物数量增多且分布更加均匀,经过统计后碳化物平均数量增加了3%,平均粒径由0.62 μm降低为0.53 μm,减小了14.5%,碳化物数量增多、平均粒径下降是因为激光冲击强化引入了强烈的塑性变形,使原本分布在碳化物周围或者在碳化物中的位错活动进一步加剧,位错密度增加为C原子提供了扩散通道,使渗碳体中的C原子进入位错,形成Cottrell气团,导致渗碳体发生溶解[20];随着铁素体的动态回复和再结晶,C原子又以渗碳体的形式在铁素体基体内重新析出[21-22]。马氏体发生碎化,马氏体组织成片连结的区域减少。塑性变形程度加剧、位错活动增加是导致马氏体分布均匀、形状发生改变的主要原因。

图4是激光冲击强化前后GCr15轴承钢微观组织的TEM图片和电子衍射花样图。由图4a可以看出,GCr15轴承钢原始组织的黑色区域是位错区域,马氏体形状大多数为片状马氏体,电子衍射花样是规则的单晶点阵,晶带轴为[‒1,1,1]。激光冲击强化后,中间区域为位错缠结区域(图4b),说明位错活动增加,位错密度上升形成位错缠结,片状马氏体有明显的碎化现象并且有机械孪晶生成,原始试样马氏体的平均宽度为0.18 μm,激光冲击强化后试样马氏体的平均宽度下降为0.08 μm,电子衍射花样呈连续的环状且取向分布比较均匀,说明纳米晶组织生成,纳米晶的晶粒尺寸约为70 nm。

位错密度增加和马氏体碎化的原因是激光冲击强化时高功率密度等离子体冲击波冲击材料表面,在表层和次表层组织中引起了强烈的塑性变形,使得位错活动更加密集,位错塞积形成位错缠结,马氏体在位错的作用下被分割细化,宽度下降并生成少量机械孪晶,纳米级马氏体与新形成的晶粒反复相交发展成纳米晶结构[23]。

图3 激光冲击强化前后GCr15轴承钢截面的微观组织

图4 激光冲击强化前后GCr15轴承钢的微观组织和电子衍射花样

2.2 激光冲击强化对GCr15轴承钢力学性能的影响

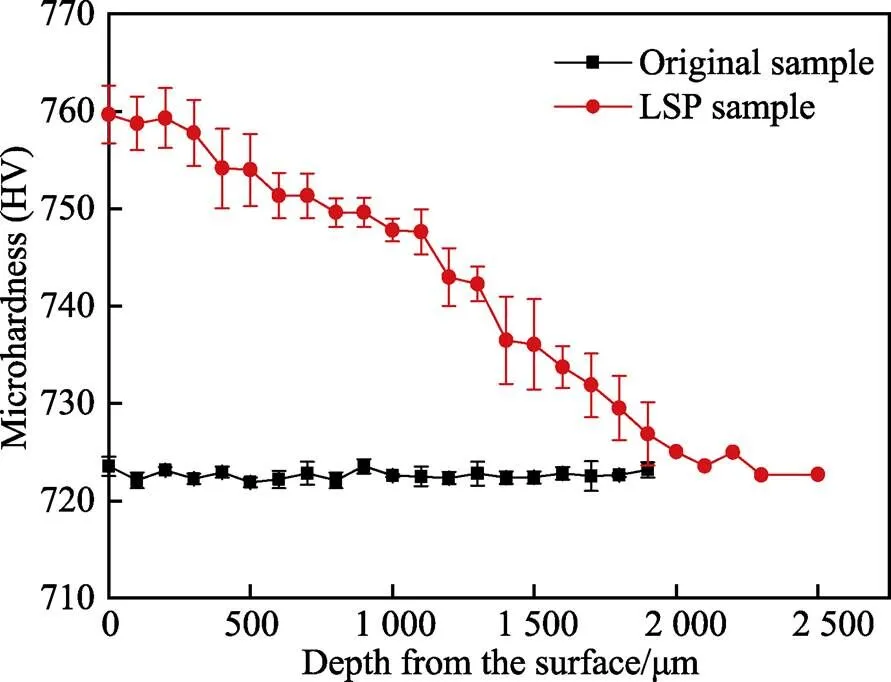

图5为激光冲击强化前后试样沿深度方向的显微硬度。由图5可知,GCr15轴承钢的原始硬度为723HV左右,经过LSP处理的样品表面硬度约为760HV,硬度增幅为5.1%,硬度随着深度的增加而梯度减小,在距离表面1 750 μm左右与原始试样相同。

经过激光冲击强化处理后样品硬度提升明显,是由于激光冲击强化后,等离子冲击波在材料表面引入了高应变率的塑性变形,发生了加工硬化和细晶强化,位错密度增加和晶粒抵抗塑性变形的能力增强是硬度提升的主要原因。而较深的激光冲击强化影响层将减小裂纹的扩展速度,提高材料本身的疲劳寿命。

图5 激光冲击强化前后GCr15轴承钢沿深度方向的显微硬度

图6是激光冲击强化前后试样沿深度方向的残余应力。原始样品表面经过机械加工后残留的应力值约40 MPa,经过LSP处理后样品的残余应力为‒947 MPa左右,最大值出现在距表面20 μm左右,残余压应力的大小随着深度的增加而减小,残余应力的影响层深度约900 μm。经过分析可知:激光冲击强化后可在材料表层引入深度深、数值大的残余压应力层。

从微观组织方面分析,最大残余压应力层位于次表层的原因是表层发生应力松弛,激光冲击强化处理后的样品表面微观组织主要是亚晶和位错胞,该区域在冲击过程中产生动态回复,而位错之间的相互作用会使得应力集中的程度降低,因此表面层对应的应力值减小[24-25],最大压应力层出现在次表层。

图6 激光冲击强化前后GCr15轴承钢沿深度方向的残余应力

2.3 激光冲击强化对GCr15轴承钢摩擦磨损性能的影响

图7为原始试样和激光冲击强化试样在不同载荷下的摩擦因数。在图7a和图7b中可以看出,在经过短暂的跑合阶段后,摩擦因数进入稳定阶段且只在一定范围内波动。当载荷为200 N时,原始试样的平均摩擦因数为0.428,激光冲击强化试样的平均摩擦因数为0.335;载荷增加到300 N时,原始试样的平均摩擦因数降低到0.309,激光冲击强化试样的平均摩擦因数则降低为0.297;载荷最终到达400 N时,原始试样和激光冲击强化试样的平均摩擦因数分别降低到0.274和0.268。

图7 激光冲击强化前后GCr15轴承钢在不同载荷下的摩擦因数

摩擦因数随着载荷的提高而降低是因为在通常状况下,当材料接触表面为弹塑性接触,两对磨副间的真实接触面积与载荷并非呈线性关系,摩擦力与摩擦副间的真实接触面积成正比关系,但金属表面的真实接触面积的增长率通常小于载荷增长率,所以在干摩擦条件下,摩擦因数随着载荷的增加而减小[26-27]。在相同载荷条件下,激光冲击强化试样的摩擦因数比原始样品的小,原因是激光冲击强化基本不改变样品表面粗糙度,激光冲击强化处理后,样品晶粒大量细化,起到了阻碍位错运动的作用,硬度得到提升,从而降低了LSP样品的摩擦因数。

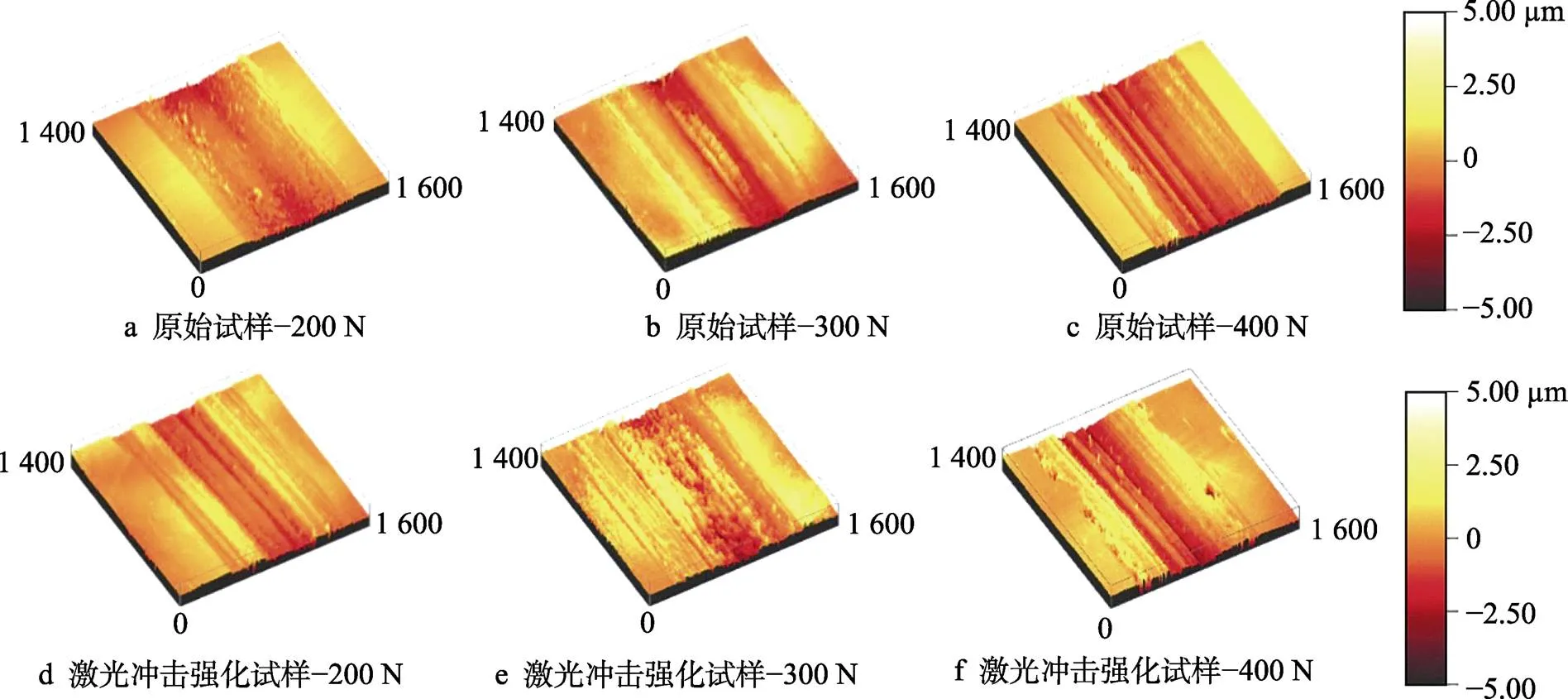

激光冲击强化前后磨痕在不同载荷下的三维形貌如图8所示。如图8a和图8d所示,200 N载荷下的原始试样的磨痕宽度为1 056.57 μm,磨痕深度为3.18 μm,激光冲击强化试样的磨痕宽度为724.23 μm,磨痕深度为2.43 μm;如图8b和图8e所示,300 N载荷下,原始试样的磨痕宽度为1 131.52 μm,磨痕深度为3.35 μm,激光冲击强化试样的磨痕宽度为809.73 μm,磨痕深度为2.47 μm;如图8c和图8f所示,400 N载荷下,原始试样的磨痕宽度为1 332.61 μm,磨痕深度为4.17 μm,激光冲击强化试样的磨痕宽度为875.47 μm,磨痕深度为2.80 μm。在相同载荷条件下,激光冲击强化试样的磨痕宽度和深度均小于原始试样,原始试样和激光冲击强化试样的磨痕宽度和深度随着载荷的增加而增加。

图9为激光冲击强化前后试样在不同载荷下的磨损率。由图9可知,随着载荷的增加,原始试样和激光冲击强化试样的磨损率逐渐增加,在载荷相同的条件下,激光冲击强化试样的磨损率比原始样品的磨损率小。载荷由200 N增加到300 N时,原始试样的平均磨损率由620.15 mm3/m增加到694.16 mm3/m,载荷最终到达400 N时,原始试样的平均磨损率增加到809.80 mm3/m。经过激光冲击强化处理后,载荷为200 N时,试样的平均磨损率为486.65 mm3/m,载荷增大至300 N后,磨损率增加到570.48 mm3/m,载荷最终到达400 N后,激光冲击强化试样的磨损率为651.07 mm3/m。当载荷增加时,磨损率都增加,这是因为摩擦阻力与实际接触面积成正比,而实际接触面积则随着载荷的增大而增加。在相同载荷的情况下,激光冲击强化试样的平均磨损率比原始试样分别降低21.53%(200 n)、17.82%(300 n)和19.60%(400 n)。激光冲击强化后,样品的磨损率变小,说明经过激光冲击强化后,样品的耐磨性提高,原因是激光冲击强化使得晶粒细化,晶粒尺寸越小,抵抗塑性变形的能力越强,此外材料次表层存在深且大的残余应力,在摩擦磨损过程中残余应力得到释放,在一定程度上起到了抵抗作用[28],这2种原因使得样品的磨损率降低,耐磨性能提高。

图8 激光冲击强化前后磨痕在不同载荷下的三维形貌

图9 激光冲击强化前后GCr15轴承钢在不同载荷下的磨损率

表2为激光冲击强化前后GCr15轴承钢在不同载荷下的磨损形貌能谱。从表2中可以看出,2种试样的磨痕两侧区域随着载荷的增加氧化现象加剧,磨痕中间区域的氧化现象并不明显。其中原始试样的区域2、区域4的氧含量均高于激光冲击强化试样区域7、区域9的氧含量,说明原始试样的氧化程度比激光冲击强化试样的氧化更加剧烈。图10为激光冲击强化前后试样在不同载荷下的磨损形貌。在200 N载荷下,原始试样的磨痕表面剥落明显,存在少量的犁沟和氧化,磨损机制以黏着磨损为主,伴随着少量的磨粒磨损和氧化磨损(见图10a);载荷增加到300 N时,磨痕表面黏着和氧化加剧,磨损机制以黏着磨损和氧化磨损同时存在(见图10b);载荷到达400 N时磨痕表面布满大量的氧化磨屑与磨斑,黏着磨损和氧化磨损进一步加剧(见图10c)。激光冲击强化试样在200 N载荷下,磨痕表面只有微小的剥落坑和深度较浅的犁沟(见图10d),载荷增加后剥落坑面积增大、犁沟更加明显,磨痕表面出现氧化膜(见图10e),在400 N载荷下黏着现象略微增加,犁沟进一步加深,氧化程度加剧(见图10f)。原始试样的磨损机制为黏着磨损和氧化磨损的混合,随着载荷的增加,黏着和氧化加剧。激光冲击强化处理试样的磨损机制主要为磨粒磨损,伴随少量的黏着和氧化磨损,且载荷增加时,磨粒磨损更为严重。激光冲击强化试样相较于原始试样,黏着和氧化程度明显减弱,磨损机制转变为磨粒磨损。当载荷增加时,材料表面承受的切向摩擦力变大,在摩擦力的往复作用下,磨痕表面被碾压和破碎,碎屑黏着在磨痕表面,黏着磨损加剧。在较大的摩擦力作用下表面温升明显,较高温度下磨痕表面的氧化程度更加明显,激光冲击强化试样磨损表面剥落现象减小。由于激光冲击强化处理可以使晶粒细化,生成残余应力,使得表面的屈服强度增加,表面不容易出现裂纹,磨损情况明显优于原始试样。

表2 激光冲击强化前后GCr15轴承钢在不同载荷下的磨损形貌能谱

Tab.2 Wear morphology energy spectrum of GCr15 bearing steel before and after LSP under different loads

经过LXRD测量后,得到的残余应力图如图11所示。可以看出,原始试样没有经过激光冲击强化处理,摩擦磨损后中间磨痕部分存在数值较大的压应力,原始试样磨痕区域的平均残余应力随着载荷的增加而增加,如图11a和图11c所示,由最初200 N载荷下的‒653 MPa增加到载荷300 N的‒739 MPa;如图11e所示,400 N载荷下,应力值为‒802 MPa;而两边没有经过摩擦磨损的区域的应力为‒8~ ‒40 MPa,这是经过机械加工后留下的残余应力。滑动干摩擦条件下试样表面生成残余压应力是因为试样在滑动干摩擦过程中,表面层组织会产生很大的塑性变形,摩擦副GCr15钢球在试样表面接触点附近形成赫兹型应力场,导致试样表面层生成残余应力[29]。由图11b可知,激光冲击强化试样在200 N载荷下中间磨痕区域的平均应力值为‒632 MPa左右,两边未经过摩擦磨损的区域的平均应力值为‒1 100 MPa左右,差值为468 MPa;由图11d可知,300 N载荷下中间磨痕区域的平均应力值为‒635 MPa左右,两边没有经过摩擦磨损的区域的平均应力约为‒1 050 MPa,差值约为415 MPa;由图11f可知,在400 N载荷下中间磨痕区域的平均应力值为‒738 MPa左右,两边未经过摩擦磨损的区域的平均应力值为‒1 100 Mpa,差值约为362 MPa。激光冲击强化处理后样品生成的残余压应力层处于不稳定的状态,会在受到应力或温度作用下发生松弛[30-32],残余应力可以抵消试样在摩擦磨损过程中表面一部分或全部拉应力,抑制疲劳裂纹在试样表面生成,同时残余应力层也可阻碍由于赫兹型应力场引起的塑性变形,使表面组织塑性变形程度减弱。两者相互作用后的残余应力分布如图11b、图11d、图11f所示,磨痕区域会呈现出凸起的形状,即磨痕区域的残余压应力减小。

图10 激光冲击强化前后GCr15轴承钢在不同载荷下的磨损形貌

图11 激光冲击强化前后GCr15轴承钢在不同载荷下的残余应力

综上所述,对GCr15轴承钢进行激光冲击强化处理可以改善GCr15轴承钢耐磨性的原因是:从微观组织的角度进行分析,高能量高密度的等离子冲击波会在材料表层和次表层组织中引起强烈的塑性变形,位错密度增加形成位错缠结,马氏体晶粒被分割细化形成纳米晶结构,材料表面硬度得到提升,提高了材料的耐磨性;从残余应力的角度进行分析,激光冲击强化处理生成的残余应力在摩擦磨损过程中得到了释放,阻碍材料表面组织发生塑性变形,使材料表面组织的塑性变形程度减弱,另外残余压应力可以使裂纹趋于闭合状态,提高裂纹扩展的界限应力强度因子,使作用在材料上的最大交变拉应力水平下降,减慢裂纹扩展的速度,当影响层深度大于微裂纹的深度时,平均拉应力水平的下降也能降低裂纹的扩展速度[33],削弱摩擦磨损对材料的影响,导致磨痕区域的残余压应力比LSP区域的压应力小,提高了材料的耐磨性。

3 结论

1)经过激光冲击强化处理后位错密度增加,碳化物平均数量增加了3%,平均粒径由0.62 μm降低为0.53 μm。马氏体发生碎化且分布更加均匀,平均宽度由0.18 μm降低至0.08 μm,电子衍射花样为连续的多晶衍射环。

2)激光冲击强化处理会提高样品的硬度,硬度由原始试样的723HV提高至760HV。在材料次表层组织中引入深且大的残余应力层,最大残余压应力值达到‒947 MPa,影响层深度约为900 μm。

3)经过激光冲击强化处理后,试样的平均摩擦因数下降,磨痕宽度和深度都减小,磨损率下降幅度为17%~21%,磨损机理主要以磨粒磨损为主,伴随一定的黏着和氧化磨损,耐磨性得到提升。

4)摩擦磨损过程中材料表面应力场的变化情况是激光冲击强化引入的残余压应力释放,阻碍表面组织发生塑性变形的结果,深且大的残余压应力层还可抑制裂纹萌生和扩展,提高了材料的耐磨性。

[1] 俞峰, 陈兴品, 徐海峰, 等. 滚动轴承钢冶金质量与疲劳性能现状及高端轴承钢发展方向[J]. 金属学报, 2020, 56(4): 513-522.

YU Feng, CHEN Xing-pin, XU Hai-feng, et al. Current Status of Metallurgical Quality and Fatigue Performance of Rolling Bearing Steel and Development Direction of High-End Bearing Steel[J]. Acta Metallurgica Sinica, 2020, 56(4): 513-522.

[2] 王铀. 纳米表面工程与改造传统工业[C]//第四届全国纳米材料会议. 烟台: [s. n.], 2005: 70-77.

wang you. Nanosurface Engineering and Transforming Traditional Industries[C]// The 4th National Nanomaterials Conference. yantai: [s. n.], 2005:70-77.

[3] 刘鎏, 谢鹏, 郭小瑶, 等. 纳米ATO的制备及应用进展[J]. 包装工程, 2021, 42(1): 83-89.

LIU Liu, XIE Peng, GUO Xiao-yao, et al. Advances in Preparation and Application of Nanometer ATO[J]. Packaging Engineering, 2021, 42(1): 83-89.

[4] MONTROSS C S, WEI Tao, YE Lin, et al. Laser Shock Processing and Its Effects on Microstructure and Properties of Metal Alloys: A Review[J]. International Journal of Fatigue, 2002, 24(10): 1021-1036.

[5] ZHANG X C, ZHANG Y K, LU J Z, et al. Improvement of Fatigue Life of Ti-6Al-4V Alloy by Laser Shock Peening[J]. Materials Science and Engineering: A, 2010, 527(15): 3411-3415.

[6] BELYAKOV A, TSUZAKI K, MIURA H, et al. Effect of Initial Microstructures on Grain Refinement in a Stainless Steel by Large Strain Deformation[J]. Acta Materialia, 2003, 51(3): 847-861.

[7] RUBIO-GONZÁLEZ C, FELIX-MARTINEZ C, GOMEZ- ROSAS G, et al. Effect of Laser Shock Processing on Fatigue Crack Growth of Duplex Stainless Steel[J]. Materials Science and Engineering: A, 2011, 528(3): 914-919.

[8] 邹世坤. 激光冲击处理技术的最新发展[J]. 新技术新工艺, 2005(4): 44-46.

ZOU Shi-kun. The Latest Development of Laser Shock Processing[J]. New Technology & New Process, 2005(4): 44-46.

[9] 李伟, 李应红, 何卫锋, 等. 激光冲击强化技术的发展和应用[J]. 激光与光电子学进展, 2008, 45(12): 15-19.

LI Wei, LI Ying-hong, HE Wei-feng, et al. Development and Application of Laser Shock Processing[J]. Laser & Optoelectronics Progress, 2008, 45(12): 15-19.

[10] YILBAS B S, ARIF A F M, SHUJA S Z, et al. Investigation into Laser Shock Processing[J].Journal of Materials Engineering and Performance, 2004, 13(1): 47-54.

[11] MARUSCHAK P, ZAKIEV I, MOCHARSKY V, et al. Experimental Study of the Surface of Steel 15Kh13MF after the Nanosecond Laser Shock Processing[J]. Solid State Phenomena, 2013, 200: 60-65.

[12] ZHANG Yong-kang, ZHANG w, LUO q, et al. Effects of Laser Shock Processing on Mechanical Properties of Laser Welded ANSI 304 Stainless Steel Joint[J]. Chinese Journal of Mechanical Engineering, 2012, 25(2): 285-292.

[13] 李玉琴, 李应红, 何卫锋, 等. 激光冲击渗碳12CrNi3A钢的磨损性能[J]. 中国激光, 2013, 40(9): 85-89.

LI Yu-qin, LI Ying-hong, HE Wei-feng, et al. Wear Resistance of 12CrNi3A Steel after Carburization and Laser Shock[J]. Chinese Journal of Lasers, 2013, 40(9): 85-89.

[14] LU J Z, LUO K Y, DAI F Z, et al. Effects of Multiple Laser Shock Processing (LSP) Impacts on Mechanical Properties and Wear Behaviors of AISI 8620 Steel[J]. Materials Science and Engineering: A, 2012, 536: 57-63.

[15] LIM H, KIM P, JEONG H, et al. Enhancement of Abrasion and Corrosion Resistance of Duplex Stainless Steel by Laser Shock Peening[J]. Journal of Materials Processing Technology, 2012, 212(6): 1347-1354.

[16] THORSLUND T, KAHLEN F J, KAR A. Temperatures, Pressures and Stresses during Laser Shock Processing[J]. Optics and Lasers in Engineering, 2003, 39(1): 51-71.

[17] Voothaluru r, Liu c r, Cheng g j. Finite Element Analysis of the Variation in Residual Stress Distribution in Laser Shock Peening of Steels[J]. Journal of Manufacturing Science and Engineering, 2012, 134(6): 061010.

[18] WARREN A W, GUO Y B, CHEN S C. Massive Parallel Laser Shock Peening: Simulation, Analysis, and Validation[J]. International Journal of Fatigue, 2008, 30(1): 188-197.

[19] 宗斌, 魏建忠, 王国红. GCr15轴承钢淬火马氏体的分析[J]. 理化检验(物理分册), 2004, 40(11): 581-582, 588.

ZONG Bin, WEI Jian-zhong, WANG Guo-hong. Analysis of Quenching Martensite of GCr15 Bearing Steel[J]. Physical Testing and Chemical Analysis Part A Physical Testing, 2004, 40(11): 581-582, 588.

[20] 刘云旭. 金属热处理原理[M]. 北京: 机械工业出版社, 1981.

liu yun-xu. Principle of metal heat treatment[M]. Beijing: China Machine Press, 1981.

[21] GAVRILJUK V G. Decomposition of Cementite in Pearlitic Steel Due to Plastic Deformation[J]. Materials Science and Engineering: A, 2003, 345(1-2): 81-89.

[22] SONG R, PONGE D, RAABE D, et al. Microstructure and Crystallographic Texture of an Ultrafine Grained C-Mn Steel and Their Evolution during Warm Deformation and Annealing[J]. Acta Materialia, 2005, 53(3): 845- 858.

[23] 陈国安, 杨王玥, 孙祖庆. 中碳钢过冷奥氏体形变过程中的组织演变[J]. 金属学报, 2007, 43(1): 27-34.

CHEN Guo-an, YANG Wang-yue, SUN Zu-qing. Microstructure Evolution of Medium Carbon Steel during Deformation of Undercooled Austenite[J]. Acta Metallurgica Sinica, 2007, 43(1): 27-34.

[24] ZHANG K, WANG Z B. Strain-Induced Formation of a Gradient Nanostructured Surface Layer on an Ultrahigh Strength Bearing Steel[J]. Journal of Materials Science & Technology, 2018, 34(9): 1676-1684.

[25] WOHLFAHRT H. Shot Peening and Residual Stresses[M]. Boston: Springer US, 1982: 71-92.

[26] 钟轶宁. 喷丸处理Ti-6Al-4V合金残余应力场特征与演变规律研究[D]. 大连: 大连理工大学, 2018.

ZHONG Yi-ning. Analysis of Characteristics and Evolution of Residual Stress Field of Shot Peened Ti-6Al-4V Alloy[D]. Dalian: Dalian University of Technology, 2018.

[27] 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 1990.

WEN Shi-zhu. Tribological principle[M]. Beijing: Tsinghua University Press, 1990.

[28] 戴雄杰. 摩擦学基础[M]. 上海: 上海科学技术出版社, 1984.

DAI Xiong-jie. Basic tribology[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1984.

[29] GHOSH S K, LIMAYE P K, SWAIN B P, et al. Tribological Behaviour and Residual Stress of Electrodeposited Ni/Cu Multilayer Films on Stainless Steel Substrate[J]. Surface and Coatings Technology, 2007, 201(8): 4609- 4618.

[30] 胡忠辉, 袁哲俊. 磨削残余应力产生机理的研究[J]. 哈尔滨工业大学学报, 1989, 21(3): 51-60.

HU Zhong-hui, YUAN Zhe-jun. Research on the Forming Mechanism of Residual Stresses Produced in Grinding[J]. Journal of Harbin Institute of Technology, 1989, 21(3): 51-60.

[31] 米谷茂. 残余应力的产生和对策[M]. 朱荆, 译. 北京: 机械工业出版社, 1983.

Shigeru Yoneya. Generation and Countermeasures of Residual Stress[M]. zhu xing, translated. Beijing: China Machine Press, 1983.

[32] 高玉魁. TC18超高强度钛合金喷丸残余压应力场的研究[J]. 稀有金属材料与工程, 2004, 33(11): 1209-1212.

GAO Yu-kui. Residual Compressive Stress Field in TC18 Ultra-High Strength Titanium Alloy by Shot Peening[J]. Rare Metal Materials and Engineering, 2004, 33(11): 1209-1212.

[33] 高玉魁. 超高强度钢喷丸表面残余应力在疲劳过程中的松弛规律[J]. 材料热处理学报, 2007, 28(S1): 102-105.

GAO Yu-kui. Shot-Peened Surface Residual Stress Relaxation during Fatigue for Ultra-High Strength Steel[J]. Transactions of Materials and Heat Treatment, 2007, 28(S1): 102-105.

[34] 张兴权, 何广德, 饶思贤. GH2036高温合金激光冲击强化后的残余应力[J]. 金属热处理, 2009, 34(4): 38-40.

ZHANG Xing-quan, HE Guang-de, RAO Si-xian. Residual Stress of High Temperature Alloy GH2036 by Laser Shock Strengthening[J]. Heat Treatment of Metals, 2009, 34(4): 38-40.

Effect of Laser Shock Processing on Microstructure and Tribological Behavior of GCr15 Bearing Steel

1,1,1,2,2,2,1

(1. National United Engineering Laboratory for Advanced Bearing Tribology, Henan University of Science and Technology, Henan Luoyang 471023, China; 2. School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China)

Observe the microstructure changes of GCr15 bearing steel and improve the mechanical properties and friction wear properties of GCr15 bearing steel after laser shock processing treatment. The surface of GCr15 bearing steel was strengthened by LSP. The microstructure and mechanical properties of GCr15 bearing steel subjected to LSP were characterized by three-dimensional surface profilometer, X-ray diffractometer (XRD), scanning electron microscope (SEM), transmission electron microscope (TEM), Microhardness Tester,X-ray residual stress analyzer (LXRD) and friction wear tester. The results show that the dislocation density of GCr15 bearing steel increases after LSP treatment, the distribution of martensite is more uniform and the width decreases, the electron diffraction pattern is in a continuous ring shape that shows there is nanocrystalline structure formation; effectively improve the surface hardness of the material after LSP, which is 5.1% higher than the hardness of the original sample, a residual compressive stress layer is generated on the secondary surface of GCr15 bearing steel, which strength is about 947 Mpa and the depth is about 900 μm; the average friction coefficient decreases, the width and depth of the wear scars decrease, the wear rate decreases by 17%-21%, the wear mechanism is mainly abrasive wear, accompanied by a certain degree of adhesion and oxidative wear, it shows that laser shock processing improves the wear resistance of GCr15 bearing steel. Laser shock processing increases the dislocation density of GCr15 bearing steel, martensite is crushed,the number of carbides increase and particle size reduces; improve the hardness of GCr15 bearing steel and build a residual compressive stress layer; grain refinement and the residual compressive stress that is released during the sliding dry friction can effectively improve the wear resistance of GCr15 bearing steel.

GCr15 bearing steel; laser shock processing; microstructure; mechanical properties; friction wear; wear mechanism

TH117;TB35

A

1001-3660(2022)07-0353-10

10.16490/j.cnki.issn.1001-3660.2022.07.035

2021–07–02;

2021–09–29

2021-07-02;

2021-09-29

国家自然科学基金(51905153);国家重点研发计划(2018YFB2000302)

National Natural Science Foundation of China (51905153); National Key Research and Development Program of China (2018YFB2000302)

崔通(1995—),男,硕士研究生,主要研究方向为材料摩擦学。

CUI Tong (1995-), Male, Postgraduate, Research focus: material tribology.

贺甜甜(1986—),女,博士,副教授,主要研究方向为材料表面改性。

HE Tian-tian (1986-), Female, Doctor, Associate professor, Research focus: surface modification of materials.

崔通, 贺甜甜, 杜三明, 等. 激光冲击强化对GCr15轴承钢微观组织和摩擦学行为影响[J]. 表面技术, 2022, 51(7): 353-362.

CUI Tong, HE Tian-tian, DU San-ming, et al. Effect of Laser Shock Processing on Microstructure and Tribological Behavior of GCr15 Bearing Steel[J]. Surface Technology, 2022, 51(7): 353-362.

责任编辑:万长清