基于ANSYS的药柱包覆层粘接质量敲击响应特性

2022-07-23赵连洲李艳军曹愈远柳志高张兴成赵杨超

赵连洲, 李艳军, 曹愈远, 柳志高, 张兴成, 赵杨超

(南京航空航天大学民航学院, 南京 211106)

包覆层粘接界面是自由装填式药柱结构中的薄弱环节,其力学行为直接影响着药柱的结构完整性和贮存寿命[1-2],固体导弹从生产到使用过程中,一般要经过几十年的贮存期。在贮存过程中如果装药界面出现脱粘缺陷,会破坏固体火箭发动机的结构完整性,进而给导弹发射安全带来巨大威胁。因此,为了保障自由装填式药柱结构的完整性以及药柱燃烧发射过程中的安全性和可靠性,需要对其包覆层粘接界面进行缺陷检测。而对缺陷检测能力影响因素的研究是包覆层粘接界面缺陷检测质量研究的核心部分,也是保证自由装填式药柱发挥其优良性能的关键。

目前,中外学者在药柱脱粘缺陷检测领域开展了大量研究。张志强[3]利用编程语言控制超声相控阵收发模块进行信号处理,设计了可燃药筒粘接检测的超声相控阵探伤系统。郑善朴等[4]利用BP神经网络对脱粘缺陷的超声信号分类判别缺陷类型。马超群等[5]提出了利用超声C扫优化脱粘检测效率方法。Wang等[6]提出了一种基于小波变换增强算法的脉冲热像法分离识别固体火箭发动机包覆层脱粘缺陷的新方法。Wang等[7]以敲击检测法结合GA-BP神经网络优化模型,尝试解决航空复合材料的检测精度低的问题。但超声检测法超声波检测操作复杂,需要耦合介质,且橡胶内衬阻尼大,超声波会有较大衰减[8]。热成像法随着检测件厚度的增加,检测效果下降明显,而且对环境条件要求较高,不适合进行现场检测。而敲击检测法操作简单,并且可以适用不同生产需求及工作环境。目前中外学者在包覆层粘接界面缺陷检测的数据处理、实验研究等方面研究较多,但对检测技术的理论模型与缺陷信号的响应特性研究较少,而缺陷信号的响应特性对缺陷检测效果的研究至关重要。

基于此,为弥补中外通过敲击响应信号研究粘接界面缺陷研究的不足以及满足药柱包覆层粘接界面缺陷检测需求,现以敲击检测法为基础,根据影响包覆层粘接界面敲击检测能力的相关因素建立缺陷模型,利用ANSYS对其进行敲击检测动力学仿真,最终通过敲击响应信号持续时间来反映包覆层粘接界面的各种缺陷情况。在敲击检测研究中引入ANSYS仿真,不仅能推动粘结结构复合材料的设计、生产与使用维护中无损检测的发展,还能在信号响应规律之上为敲击检测方法的应用提供新思路、以使数字敲击检测的理论更加完善。

1 敲击检测

1.1 敲击简化力学模型

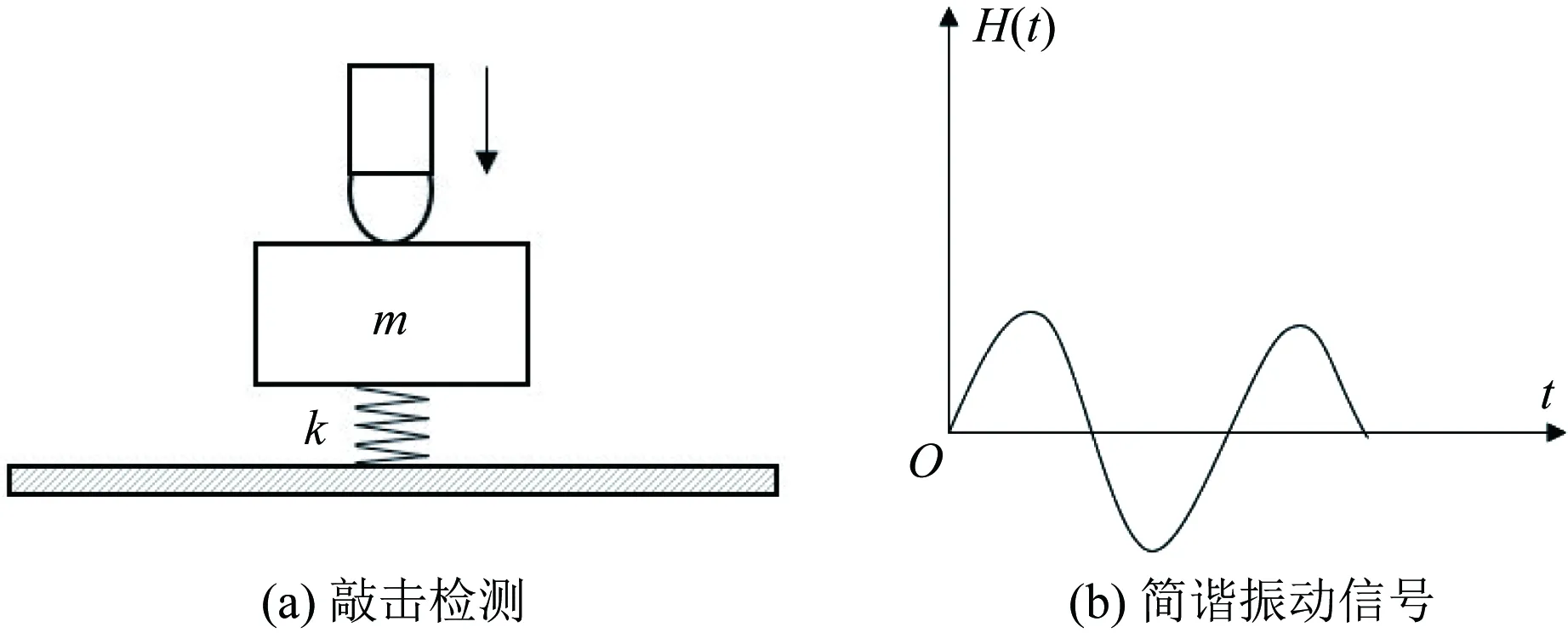

敲击检测是一项传统的检测技术,可以快速有效地对材料胶接质量进行检测,目前已经应用于蜂窝夹芯结构、板板胶接结构、多层粘接结构以及网格结构的胶接质量检测,可以检测出脱粘、裂纹、夹杂、气孔、分层等缺陷[9-11]。基于振动基础理论,利用敲击方法检测构件缺陷的基本原理可以用简化的弹簧质量模型来表达如图1所示,可以假设弹簧的弹性系数为k,材料质量为m,敲击时给小锤提供初速度v,小锤与被测构件接触产生应力,小锤接触应力H(t)随时间t形成振动信号。

图1 敲击检测简化力学模型Fig.1 Knock detection simplified mechanical model

当对被测构件施加外激励,构件发生振动,锤头本身的振动特性和状态,例如:振动的快慢、振动的强弱、振动持续时间将反映出构件本身的材质和结构信息,对这些参量的测量,即可对被测构件的结构、性能进行判断,从而检测构件是否存在缺陷。

当敲击锤与工件表面发生碰撞后,工件表面会被迫发生减速运动,当速度减至0后,工件表面的回弹力,会传递给敲击锤使其产生一个振动信号。振动信号的固有角频率ω与敲击力持续时间τ,计算公式为

(1)

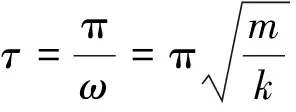

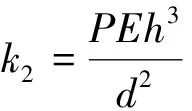

当被检测构件中存在缺陷时,相当于在正常位置处叠加了一个弹簧,如图2所示。在无缺陷部位敲击时,被检测物可近似看成是一个弹性系数为k1的弹簧;在脱粘部位敲击时,被检测物可近似看成由两个弹性系数分别为k1和k2的弹簧串联而成。

图2 敲击检测的弹簧模型示意图Fig.2 Schematic diagram of spring model for knock detection

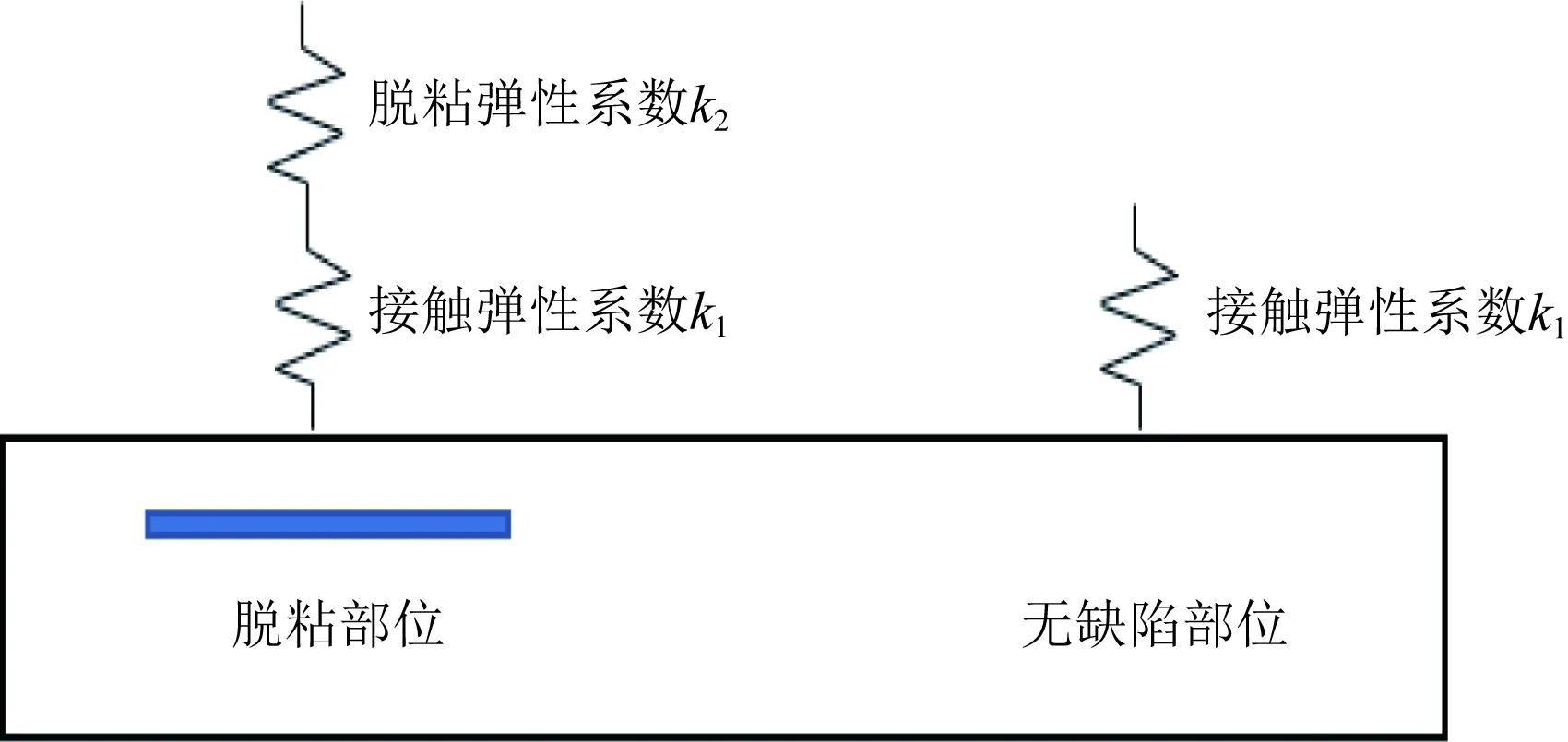

假设脱粘部位的等效直径为d,距离敲击接触面h,被检测物的弹性模量为E,脱粘弹性系数近似为

(2)

(3)

由式(2)可知,系统弹性系数k会随着缺陷部位直径的增大以及缺陷所处位置的加深而减小,再由式(1)可知,应力持续时间τ也会随之增大。

1.2 有限元仿真过程介绍

通过局部敲击模型分析得到脱粘程度、弹性系数和应力幅值的链式关系,即可以通过有限元仿真试验研究小锤敲击时的接触应力变化情况来定义检测件的缺陷程度。

基于此,首先使用SolidWorks软件构建不同情况下敲击锤敲击缺陷件的3D模型,并将其导入ANSYS软件对敲击过程进行短暂的碰撞动力学仿真,得到力信号的时域曲线,最后利用MATLAB提取敲击接触应力持续时间。通过对比不同敲击部位的响应特性来反映机械系统的固有特性。图3展示了有限元仿真过程的整体思路。

图3 敲击碰撞仿真流程图Fig.3 Tapping impact simulation flow chat

1.3 脱粘缺陷简化模型及材料属性

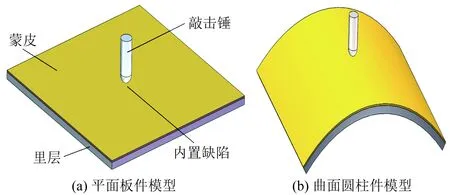

针对蒙皮和里层脱粘所引起的药柱内部缺陷情况,中国兵器集团某研究所制作的缺陷试验件大多采用局部挖孔方式进行模拟。受此启发,制作平面板件和曲面圆柱件两种缺陷模型进行敲击仿真试验,均为上层完整构件和带有1 mm深缺陷区域的下层构件贴合约束而成,如图4所示。碰撞材料属性如表1所示。

图4 缺陷层合板模型示意图Fig.4 Schematic diagram of defective laminate model

表1 碰撞材料属性表Table 1 Impact material property sheet

2 信号响应特性仿真分析

根据实际检测中面临的复杂检测情况,从缺陷大小及深度、缺陷位置、缺陷区域下的敲击角度这几个方面对粘接结构界面的质量信号特性进行分析。

2.1 缺陷面积响应特性分析

缺陷面积大小与界面脱粘损伤程度密切相关,因此本节主要对不同缺陷面积下敲击响应信号特性进行深入研究。仿真设计中,模型表层、里层厚度分别设置为1 mm和5 mm,敲击头直径5 mm,保证敲击头敲击缺陷中心,损伤碰撞初速度设置为1 000 mm/s,以确保不对试验件造成冲击性损伤。然后用ANSYS显示动力学分析模块进行碰撞仿真,截取小锤接触应力时域信号。两组不同构型试验件均进行了无缺陷、5、10、15和20 mm直径缺陷的仿真分析。从两组试验结果中列举了几个典型的求解结果,如图5所示。

图5 不同缺陷面积下的响应信号对比图Fig.5 Contrast diagram of response signals at different defect areas

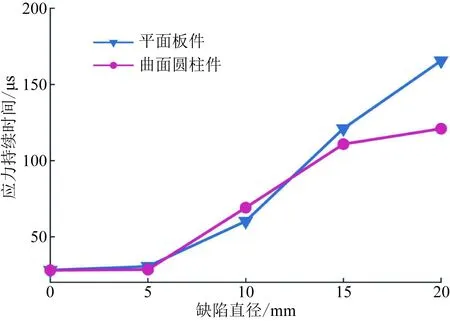

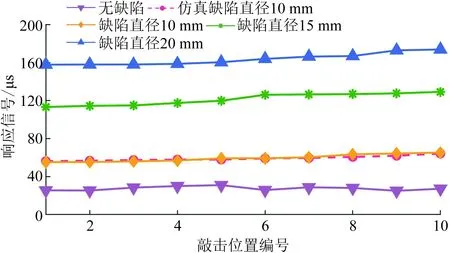

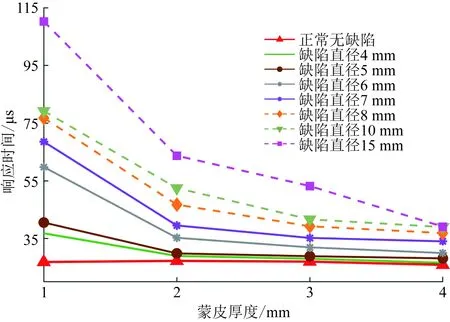

根据仿真分析得出的接触信号响应数据,提取出应力持续时间如表2所示,并绘制相应的对比分析图如图6所示。可以发现,两类模型中,敲击应力持续时间和缺陷面积有明显的相关性,随着缺陷面积增大,应力持续时间也会增大。这种趋势在缺陷直径处于5 mm之前缺陷响应信号差异变化并不明显,而当缺陷直径在5 mm之后则会变得异常明显。因此,应力持续时间可以反映缺陷是否存在及其存在的严重程度,但敲击信号对于较小面积缺陷,识别会不明显,存在识别精度等问题。

表2 不同缺陷面积信号响应统计表Table 2 Statistical table of signal response for different defect areas

图6 缺陷面积影响情况分析图Fig.6 Analysis chart of influence of defect area

2.2 缺陷深度响应特性分析

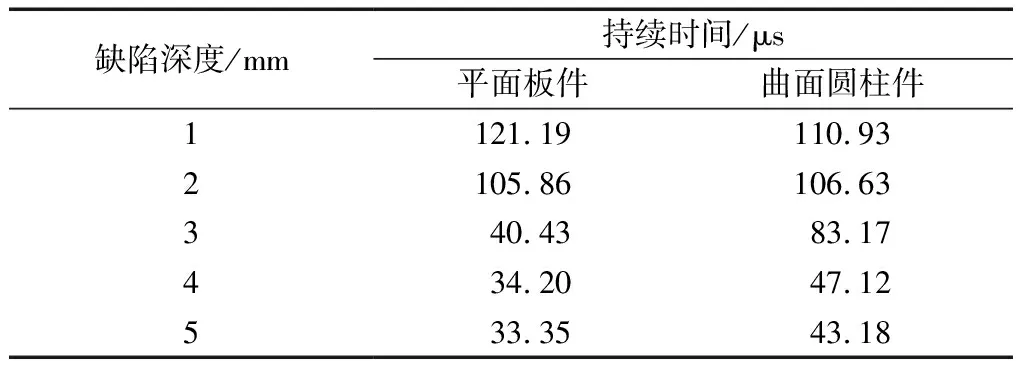

缺陷深度是衡量敲击检测能力的关键指标,本节主要针对不同缺陷深度下的敲击响应信号特性进行深入研究,将模型的缺陷直径设置为15 mm的固定值,下层结构不变,上层分别设置1、2、3、4、5 mm的不同厚度来模拟缺陷所处的不同深度,然后进行敲击碰撞模拟。

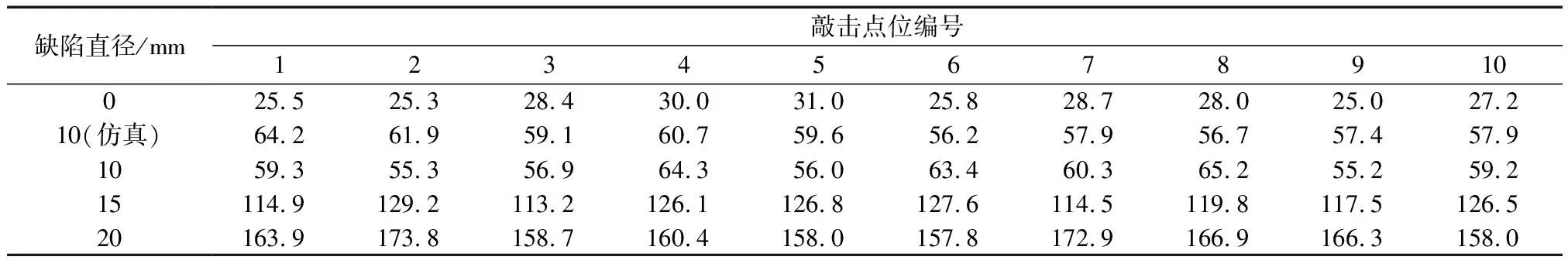

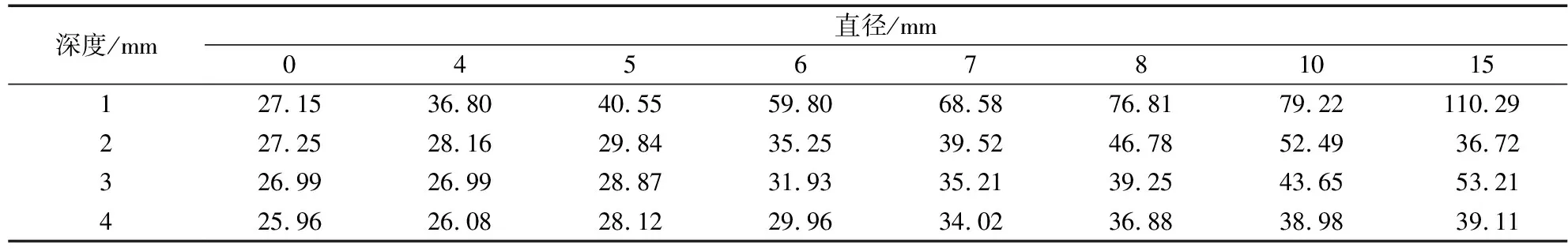

由接触应力数据,提取出应力持续时间如表3所示,并绘制信号对比分析图如图7所示。从图7可以看出,应力持续时间和缺陷深度有明显的相关性,主要表现在随着缺陷深度增大,应力持续时间也会缩短,甚至缺陷深度为5 mm的响应信号都能完全捕捉。因此敲击检测对待浅层缺陷具有良好的检测能力,但随着缺陷深度的增加,缺陷响应信号变化趋势也逐渐变得平缓。

表3 不同缺陷深度信号响应统计表Table 3 Statistical table of signal response for different defect depth

图7 缺陷深度影响情况分析图Fig.7 Analysis chart of influence of defect depth

2.3 敲击位置响应特性分析

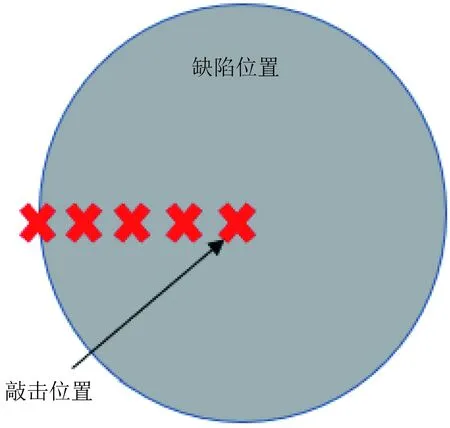

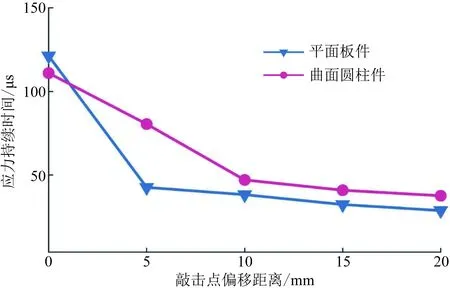

由于敲击检测方法适用于缺陷呈现在物体表层以下的情况,并且对于较大面积的脱粘区域来说,每次敲击不可能完全命中目标缺陷靶心,敲击点往往散落于缺陷中心周边乃至缺陷边缘,因此对缺陷区域的不同位置所产生的敲击响应信号进行分析研究。选取缺陷直径均为15 mm的平面和曲面模型进行仿真分析,分别进行偏离中心5、10、15、20 mm 4种模型的仿真实验,缺陷区域敲击位置分布情况如图8所示。

由接触信号响应数据,提取出应力持续时间如表4所示,并绘制出对比分析图如图9所示。从图9可以得出,偏离缺陷中心位置越远,应力持续时间会缩短,当敲击位置偏离缺陷中心5 mm时应力持续时间急剧减小,当敲击位置偏离缺陷中心20 mm,即达到缺陷边缘的时候响应信号接近正常区域。缺陷区域中心位置和边缘位置的敲击响应信号存在明显差异。因此,可证明较粗糙的检测覆盖网络可能无法发现缺陷,且局部敲击检测反馈的只是局部状态信息,对周边正常区域的响应信号影响不明显。

图8 敲击位置分布情况示意图Fig.8 Schematic diagram of tapping position distribution

表4 不同敲击位置的仿真实验结果Table 4 Simulation results of different tapping positions

图9 敲击位置响应特性分析图Fig.9 Analysis chart of knocking position response characteristics

2.4 敲击角度响应特性分析

敲击角度偏差同样会使得相同缺陷下的敲击响应信号有所不同。为了确定不同敲击角度带来的敲击响应信号规律,因此使用敲击方向偏离缺陷中心轴线分别为0°、15°、30°、45°和60°的敲击锤对直径为5 mm缺陷区域进行不同敲击角度的敲击仿真实验,敲击角度的空间分布如图10所示。

表5记录了仿真实验响应信号结果,根据此表绘制分析对比图如图11所示。很明显,随着敲击方向偏离缺陷中心轴角度的增大,敲击应力持续时间逐渐增大。这种变化幅度非常明显,可见,敲击角度对敲击锤缺陷检测效果具有显著的影响。

图10 缺陷处不同敲击角度示意图Fig.10 Schematic diagram of different knocking angles at defects

表5 不同缺陷位置的仿真实验结果Table 5 Simulation results of different defect positions

图11 敲击角度响应特性分析图Fig.11 Analysis chart of knocking angle response characteristics

3 缺陷敲击响应特性实验验证

3.1 敲击检测实验介绍

3.1.1 实验对象

结合团队项目,利用自由装填式固体火箭发动机药柱进行装药界面粘接质量的敲击检测试验。如图12所示,包覆层将药柱的局部应力聚集区分布至药柱全身[12]。推进剂支持燃烧,为推动火箭提供能量,两者通过粘接技术连接在一起。由于在火箭发动机药柱寿命周期内会受到制作、装卸、贮存过程影响,包覆层与推进剂间的粘接层时常会形成脱粘、裂纹等缺陷。从而造成包覆层功能丧失,影响到药柱的正常燃烧,甚至可能会造成固体火箭发动机药柱爆炸等严重问题[13-17]。因此,对粘接质量进行及时检测,进而保证产品质量具有重要意义。

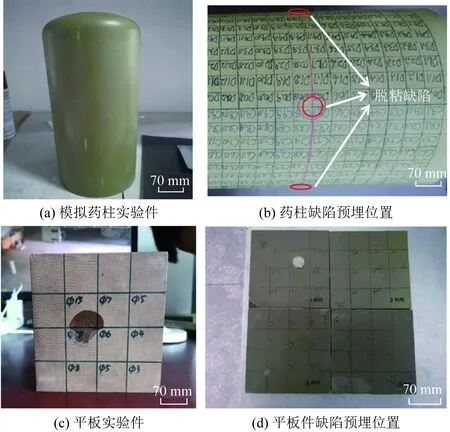

3.1.2 缺陷实验件

试验材料由中国兵器集团制作加工,由曲面圆柱形和板件平面型两种类型构成,如图13所示。试验中分别将两种类别的试验件均分为4块区域,在不同区域的连接线处预置大小不同缺陷,缺陷深度为1 mm。

3.1.3 敲击检测仪

敲击检测选用了目前航空材料脱粘检测的首选检测仪器,日本Mitsui公司的WP-632AM检测仪。

图12 自由装填式药柱结构示意图Fig.12 Structural diagram of free loading grain

图13 缺陷实验件示意图Fig.13 Schematic diagram of defect test piece

其广泛用于较薄蒙皮的玻璃钢、铝蜂窝和药柱推进剂等结构的脱粘缺陷检测工作中[18]。

3.2 敲击位置响应特性验证

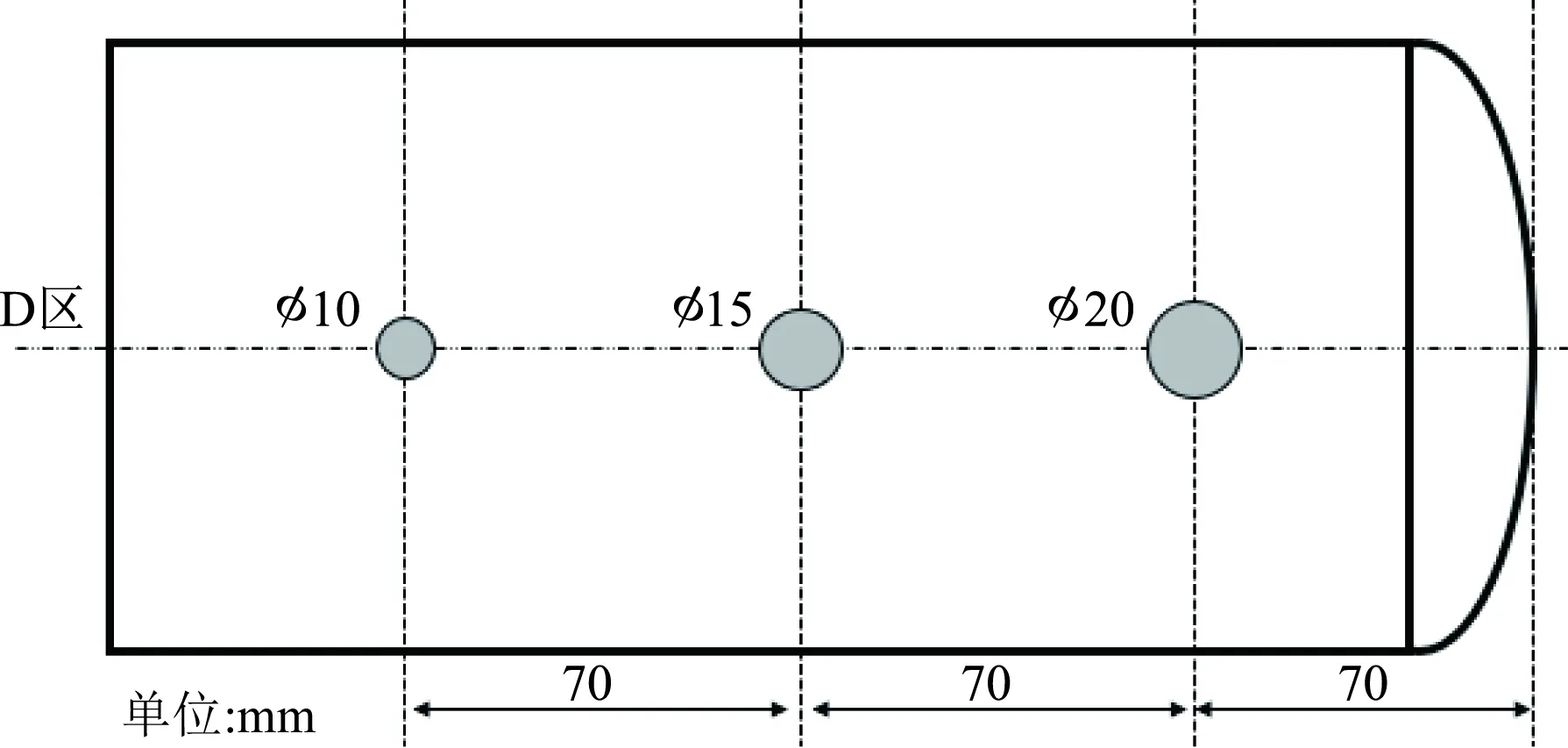

将仿真得到的敲击位置响应特性分析结果与真实敲击试验采集得到的数据进行对比,进行仿真分析验证。为了使敲击效果明显,选取缺陷直径分别为10、15、20 mm的药柱模拟件进行测试实验,缺陷分布位置如图14所示。

在不同缺陷区域分别选取10个缺陷敲击点位,同时获得药柱正常区域的10个参考敲击点位,使用数字敲击仪进行检测实验,保证敲击角度垂直药柱切面,将敲击仪检测记录的数据进行整理,得到敲击实验结果如表6所示。将每种状态下采集到的信号值进行排序,绘制响应信号对比(图15)。由缺陷直径10 mm的仿真数据与试验数据作对比,验证了模型的准确性。另外相较于无缺陷位置,缺陷位置的信号波动趋势变化更加明显,并且响应信号基本都大于无缺陷位置,而且随着缺陷面积的增大,这种波动变化情况更加明显。

图14 选取的缺陷分布情况示意图Fig.14 Schematic diagram of selected defect distribution

图15 敲击位置响应信号分析图Fig.15 Analysis diagram of response signal of knocking position

3.3 缺陷面积及深度变化响应特性验证

实验采用4块板件作为试验材料,采集每个网格位置的敲击信号,由于工件误差使得缺陷位置可能会和标记出的位置有偏差,在敲击时需要在标记位置附近动态调整敲击位置使得锤头能够识别缺陷中心,已知敲击到正常位置与缺陷位置的响应信号会有明显差异,且缺陷位置处的接触应力持续时间一定会大于等于正常位置,所以在局部区域附近采集的一组数据中取一个较大的值作为该位置的缺陷值。实验结果如表7所示。

表6 敲击位置变化信号响应情况Table 6 Signal response of knocking position change

表7 不同缺陷深度和缺陷直径下的信号响应情况Table 7 Signal response under different defect depth and area

根据表7可以发现,在相同的敲击作用下,4块板件正常区域的碰撞响应时间会随着蒙皮的厚度增加而延长,如图16所示。其原因是蒙皮材料相比较于内芯材质较软,所有随着蒙皮厚度的增加,敲击位置的局部刚度会明显降低,导致敲击响应时间的改变。同时,从图16可以得出,在这四种缺陷深度下,敲击响应持续时间均随着缺陷直径的加大而增长。但这种响应规律的变化趋势会随着内置缺陷的加深,而逐步变得平缓,也证明了能够测试出多大深度的缺陷是对敲击锤检测能力的一个判断标准。

图16 不同缺陷深度下的响应规律Fig.16 Response law of different defect depth

4 结果与结论

首先介绍了敲击检测方法的检测原理,从原理出发,凭借ANSYS的仿真优势,从缺陷的面积、深度、位置等角度对敲击检测模型进行敲击碰撞仿真特性研究,最终通过敲击检测平台对仿真分析进行了验证,并得出了如下结论。

(1) 数字化敲击检测作为传统敲击检测技术的优化,增加了缺陷检测的准确性和普适性,通过仿真结果与敲击数据进行对比,验证了仿真模型的正确性。

(2)敲击锤对缺陷面积和深度的信号特性与理论介绍一致,持续时间与缺陷面积成正比,与缺陷深度成反比。

(3)敲击点距离缺陷中心的距离越远,接触应力持续时间越短,只有尽可能地接近缺陷中心,才能更准确地检测出物件的缺陷程度。

(4)敲击锤的敲击角度也在很大程度下影响敲击检测效果。敲击方向偏离缺陷中心轴线的角度越大,接触应力持续时间越短。