高含水原油集输管道内腐蚀预测及监测方法

2022-07-23黄辉马红莲李长春段汝娇王跃社

黄辉, 马红莲*, 李长春, 段汝娇, 王跃社

(1.中国特种设备检测研究院压力管道部, 北京 100029; 2.西安交通大学动力工程多相流国家重点实验室, 西安 710049)

油气集输管网是将油气田井口产出气/液以最小损失和消耗收集、处理、输送至矿区油库或者长输管道首站的输送系统[1]。原油集输管道是原油集输管网的重要组成部分,其运行状态不仅关系到油田的安全生产,也会影响下游的能源安全。随着国内水驱油田进入开发后期,油田采出液含水率逐年上升,采出液矿化度、含水量及溶解氧含量均比较高,因此,输送介质腐蚀性强,导致油田集输管道内腐蚀泄漏事件频发,对社会环境造成的影响日趋严重[2-3]。据统计,油田管道破漏中腐蚀穿孔占到90%以上,其中,高含水原油或采出水管道的泄漏以内腐蚀穿孔为主[4]。鉴于高含水原油集输管道口径小、压力低以及未设计收发球筒等特点,内腐蚀检测技术存在局限性,只能采用外检测的方式进行抽检检验,而无法实施智能内检测技术[5],这使高含水原油集输管道的内腐蚀状况有效实时检测成为一个技术难题。

目前,针对原油管道腐蚀穿孔以及检测问题,中外学者开展了大量的实验和理论研究,提出了许多评估管道内腐蚀速率的新方法。文江波等[6]系统阐述了原油集输过程中,原油物性、水相物性、乳状液液滴粒径及分布等因素对原油-水混合体系黏度特性影响以及原油-水混合体系黏度预测方法等的研究进展。Chen等[7]根据弹性材料的模态分析理论,建立了腐蚀管的模态分析模型,分析了腐蚀管的模态与质量损失因子之间的关系。结果表明,该模型可用于通过监测和分析模态来评估腐蚀管道的腐蚀速率。Dai[8]使用HYSYS程序进行了原位模拟,研究了操作条件、抑制剂、管道参数和流动方式对CO2腐蚀的影响,以预测天然气收集管道系统中的CO2腐蚀,研究表明腐蚀速率受工作压力和碳酸浓度的影响,温度对腐蚀的促进作用存在最优值。通过将模拟数据与现场腐蚀速率数据进行比较,证明了该数值模拟方法的可行性。胡永碧[9]通过将获取的目标天然气管道的内腐蚀因素数据和内腐蚀速率数据作为样本数据;利用灰关联分析法,遗传算法,小波神经网络等方法,得到天然气管道内腐蚀速率预测模型;对内腐蚀速率进行预测。结果表明,预测内腐蚀速率的精度较高。但是针对高含水集输管道内腐蚀预测、检测方面的研究较少,特别是结合监测技术方面的研究更少,有效预测高含水原油集输管道内腐蚀位置并对其进行实时监测,具有重要的工程意义和研究意义。

因此,现重点对高含水原油集输管道内腐蚀高风险点预测及内腐蚀缺陷监测方法进行综合研究,提供一种高含水原油集输管道内腐蚀高风险点预测和非破坏式监测的集成方法,为高含水原油集输管道科学管理及保障原油集输管道安全运营提供技术支撑。

1 高含水原油集输管道内腐蚀位置预测方法

水是原油集输管道内腐蚀的必要条件。在高含水原油管输过程中,由于沿途地势变化、油水物性差异以及腐蚀性物质的亲水特性等,当油相无法提供足够的动能带走管内水相时,水相便优先在低洼处开始沉积,形成以水和O2、H2S、CO2、还原菌等腐蚀性物质为主的积液,为输油管道内的电化学腐蚀提供环境,导致管道内腐蚀的发生[10-11]。针对管道敷设条件、不同的油水两相流环境以及油品的携液能力,学者们提出了不同的腐蚀预测模型。Davies[12]基于油水均匀分散、单液滴尺寸、管线水平敷设等假设开展了试验研究,提出了一种油相携带走管壁上积液的临界流速模型,认为在一定的流速条件下能够产生足够大的湍动能使大液滴分散,防止沉淀积液。 Pots[13]研究发现液滴沉降与液膜厚度取决于油相,并指出仅考虑临界流速无法适用于所有应用环境。Brauner[14]和Barnea[15]假设油为主相、水为离散相,提出了一种基于最大液滴直径和临界液滴直径的预测油水分散流的临界流速模型。

现针对原油集输管道的实际工况特点和管内流体流动特性,基于Brauner[16]和Barnea[17]的最大液滴直径dmax和临界液滴直径dcrit理论给出了考虑油-水、油-钢以及水-钢界面表面能的三相分层流模型,提出了避免出现管内积液的临界流速和临界倾角预测模型,并将临界流速和临界倾角作为管内积液的判定准则,用于预测集输管道沿线的内腐蚀高风险点。

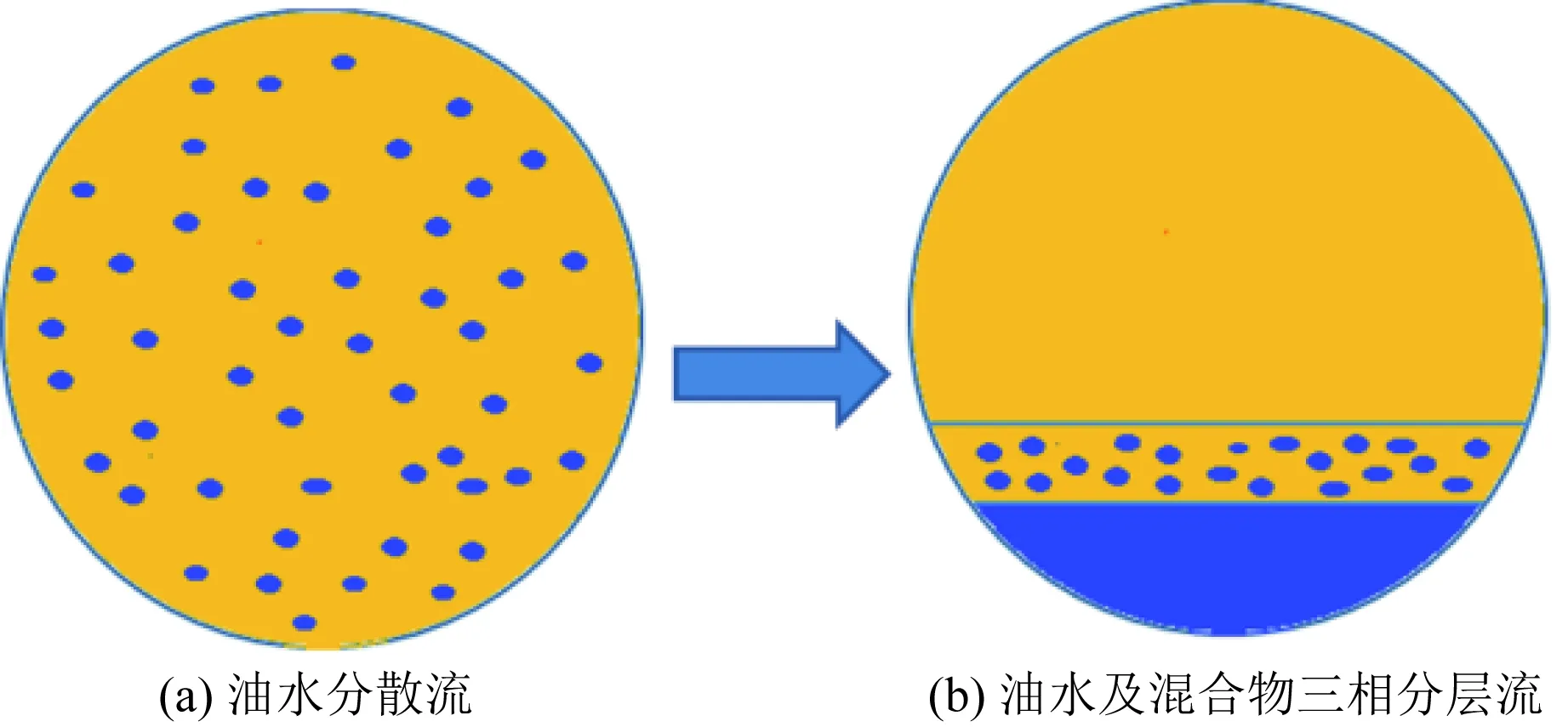

最大液滴直径dmax和临界液滴直径dcrit可分别定义为在油包水分散流中,不因湍流剪切力而破碎的水滴的最大直径和不因重力而发生沉降的水滴的最大直径。dmax和dcrit的大小共同决定了油水混合液流动过程中有无积液现象的发生。当油相的湍流强度足够大,使所有液滴的dmax≤dcrit时,管内油水混合液的流型为油包水分散流。dmax=dcrit也是油水分散流向分层流转变的临界条件,将该临界条件下的管内实际流速定义为油相能携带水相形成油水分散流的临界流速,将该流速下对应的管道倾角定义为油相能携带水相形成油水分散流的临界倾角,从而通过对流速值和倾角值这2项指标的实际值与理论计算的临界值进行比较,来判定水相是否有聚并沉积现象,进而判定管道底部是否存在电化学腐蚀。图1为油水分散流向油-油水混合物-水的三相分层流转变的示意图。

综合考虑原油集输管道的管内流型、敷设高程以及管输工艺参数,通过对管道沿线内腐蚀高风险点的判定(表1),建立高含水原油集输管道内腐蚀位置预测方法。在管道油水两相输送介质中,当管内实际流速较低并小于实际管道倾角下的临界流速时,油相携液能力弱,油水分散流中的水滴不断聚并沉降于管道底部,形成积液,成为易腐蚀位置;当管内实际流速较高并大于实际倾角下的临界流速时,油相携液能力强,水滴悬浮于油相中,随管内流体向管道下游流动,管道底部不形成积液,腐蚀可能性小。同理,当实际倾角较大并大于实际流速下的临界倾角时,油相携液能力弱,油水分散相中的水滴易在管道低洼处形成积液,成为易腐蚀位置;反之,管道底部不易积液,腐蚀可能性小。

图1 分散流/分层流转变界面示意图Fig.1 Schematic diagram of the transition interface of dispersed flow/stratified flow

表1 原油集输管道沿线内腐蚀高风险点判定Table 1 Determination of high corrosion risk points along the crude oil gathering pipeline

通过对上述原油集输管道积液与腐蚀状况判定的研究,编制了GB/T 34350—2017输油管道内腐蚀外检测方法[16],为内腐蚀高风险点预测以及腐蚀缺陷监测点的选择提供了理论依据和技术指导。

2 高含水原油集输管道局部内腐蚀外监测方法

腐蚀监测和腐蚀控制是在役油气管道腐蚀防护的重要手段。中外油气管道腐蚀监测技术众多,常用的腐蚀监测方法主要有破坏式和非破坏式两类。电阻探针法、电化学法等破坏式内腐蚀监测方法需要在管道上钻孔打洞,安装模式会带来新的安全隐患。基于场指纹法(field signature method,FSM)的管道内腐蚀监测技术直接在管道外壁进行监测,可保证管道本体的完整性,是一种先进的非破坏式监测方法。1983年以来,中外学者开展了基于FSM管道腐蚀模型改进、监测精度、探针布局优化等方面的研究工作[17-19],使FSM在海底管道和重要构件的腐蚀检测上得到较为广泛的应用。现有商用的FSM监测设备主要由英国Rowan公司和挪威CorrOcean公司生产,国内尚没有成熟设备。

2.1 场指纹法(FSM)腐蚀监测基本原理

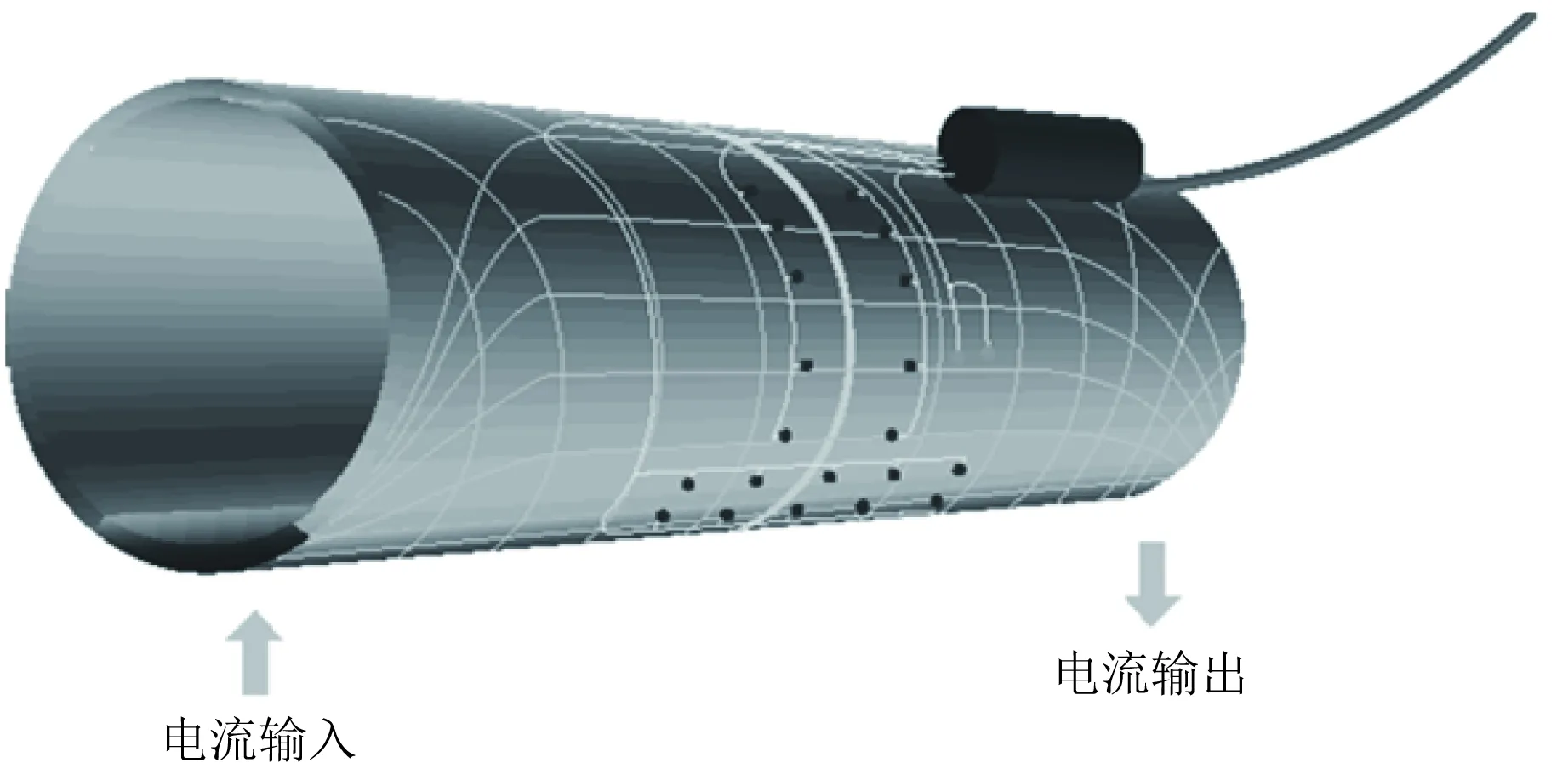

场指纹法[20-23]腐蚀监测方法是在被测试金属管道外壁面监测点处焊接一组测量电极矩阵并在被监测金属管段两端施加直流激励电流(DC),通过分析管道外壁采集到的电极间的微小电位差变化,评估管道监测点内壁的腐蚀状况。FSM的独特之处在于将所有测量的电压值同监测的初始值相比较,这些初始值代表了管道最初的几何形状,可以将它看成管道的“指纹”。图2为FSM腐蚀监测原理示意图。

图2 FSM原理示意图Fig.2 Schematic diagram of FSM principle

油气管道运行期间,可采样FSM腐蚀监测原理,判断管道内壁腐蚀缺陷类型及腐蚀程度,以达到监测管道内腐蚀的目的。工程上一般引用指纹系数FC来评判腐蚀程度,测定的最大FC代表着缺陷的最大深度。

FC是被测金属壁厚减薄量与当前壁厚的千分比,测量电极对ki在t时刻的指纹系数FC的计算公式为

(1)

式(1)中:FCki(t)为电极对ki在t时刻的指纹系数;T0ki(t) 为电极对ki在监测初始时刻的金属壁厚;Ttki(t)为电极对ki在t时刻的金属壁厚;Eki(t) 为电极对ki在t时刻的电压;Eki(0) 为电极对ki在监测初始时刻的电压;Ek0(t) 为参考电极对k0在t时刻的电压;Ek0(0) 为参考电极对k0在监测初始时刻的电压。

根据式(1)和金属检测初始时刻的壁厚值T0,可反推出t时刻测试金属的壁厚值Tt:

(2)

2.2 基于场指纹法的局部腐蚀FC分布仿真

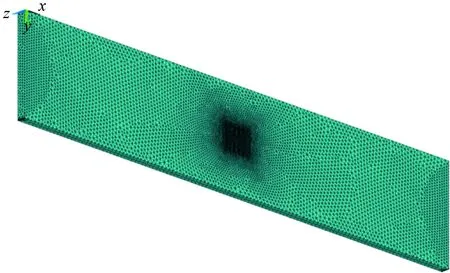

假设待分析金属管道的材质为304钢,电阻率为7.3×10-8Ω·m,施加电流I=10 A,布置间隔10 mm的电极阵列的测试金属长宽厚分别为600 mm×140 mm×10 mm的平板模型,设定腐蚀深度分别为1、2、3、5 mm且边长为30 mm的方柱形仿真缺陷,如图3所示。

采用ANSYS分析恒定电流场中平板模型上不同腐蚀缺陷深度Td下指纹系数FC的空间分布,从而对测试金属腐蚀减薄进行深入的定量分析。图4为相同坐标系中不同缺陷深度仿真模型的X-FC、曲线。可见腐蚀缺陷深度越大,对应的FC越大。

图3 局部腐蚀模型Fig.3 Local corrosion model

图4 不同缺陷深度X-FC曲线Fig.4 x-FC curve of different defect depth

2.3 基于场指纹法(FSM)的腐蚀缺陷深度评估

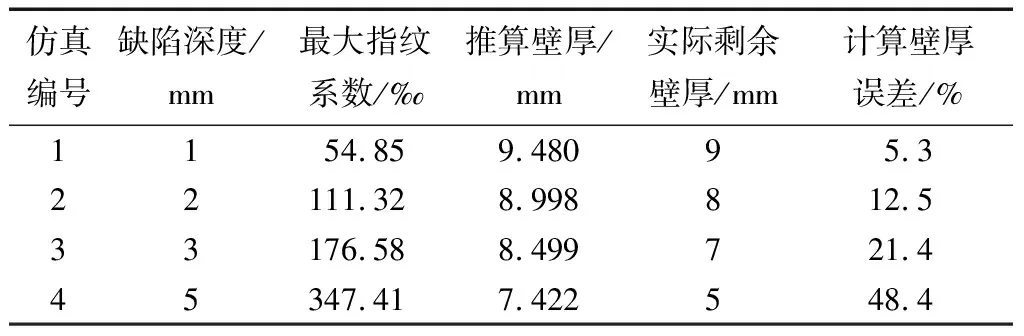

将不同缺陷深度仿真结果获得的相应最大指纹系数FC代入式(2)计算t时刻最大金属壁厚,计算结果如表2所示。

计算得出推算壁厚Tt与实际剩余壁厚Tr之间并不相等,这是由于电流传导经过分流区、密流区和汇流区造成的影响。为了探究腐蚀缺陷深度与FC的量化关系,作出FC与缺陷深度的对应关系图,如图5所示。

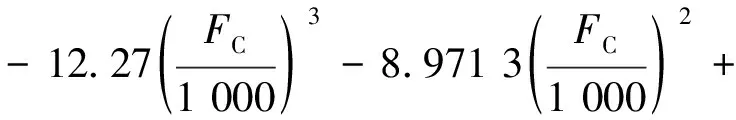

经数据拟合得到缺陷深度Td与FC的对应关系:

(3)

式(3)即减薄壁厚校正公式,验证计算列于表3。

结果表明,校正公式[式(3)]能够达到很好的校正效果,校正后的壁厚误差为±0.2。说明场指纹监测方法对于小腐蚀也有很强的识别能力。

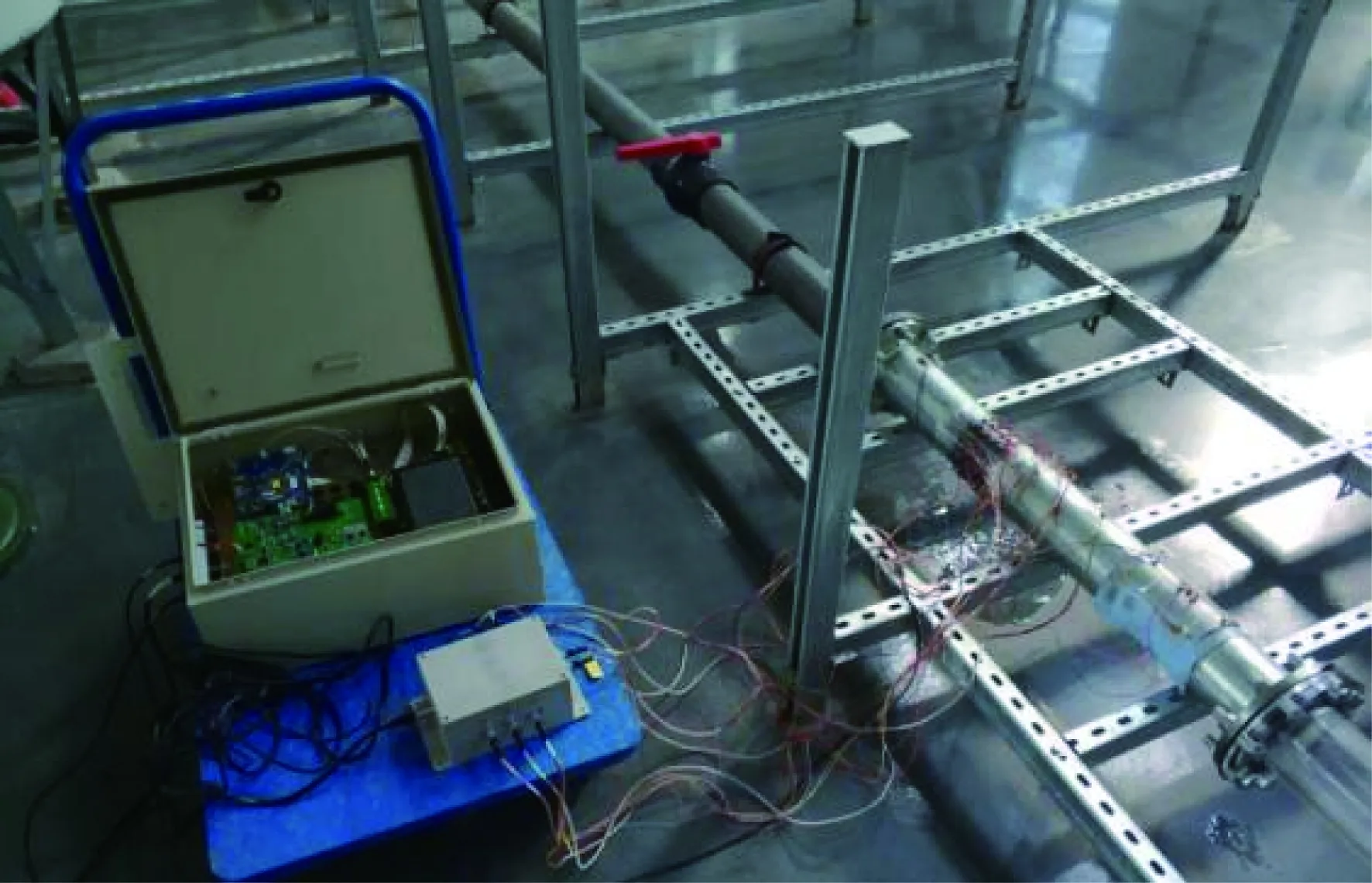

基于以上研究可见,基于场指纹法(FSM)的管道内腐蚀监测方法能够对管道的腐蚀情况进行准确的检测监测。课题组在理论研究和实验研究的基础上开发了基于FSM的管道内腐蚀外监测数据实时分析系统,并搭建了可以模拟油水两相流的实验平台(图6),为高含水原油集输管道的流动及内腐蚀预测提供指导,并为内腐蚀外监测数据实时分析系统提供测试环境和数据验证。

表2 数据计算结果Table 2 Data calculation result

图5 不同缺陷深度的Td-FC曲线Fig.5 Td-FC curve of different defect depth

表3 验证计算结果Table 3 Verify calculation results

在实验平台监测段安置自主研发的FSM内腐蚀外监测设备及数据实时分析系统。布置探针4圈,每圈14个探针,共计14×4=56个采集点,组成42对电极阵列,电极对按照电极排列顺序两两配对编号,表示为ki(i=1~42),图7为FSM内腐蚀外监测设备。

图6 油水两相流实验平台三维示意图Fig.6 Three-dimensional schematic diagram of oil-water two-phase flow experiment platform

图7 FSM内腐蚀外监测装置Fig.7 FSM internal corrosion external monitoring device

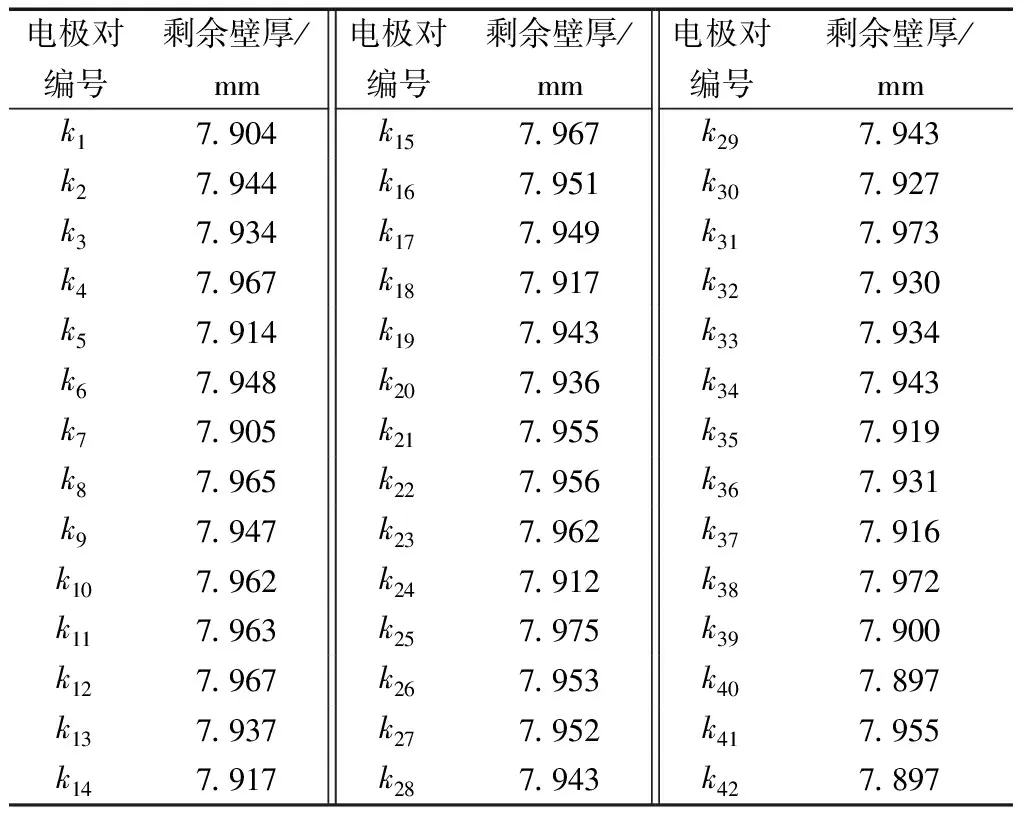

测试管段的设计壁厚为8 mm,实验台不间断运行4个月后,根据初始电压与采集电压依次求出代表缺陷最大深度的各电极对的FC,根据式(3)推算出各电极对校正后的剩余壁厚值,如表4所示。

据表4可知,监测段运行4个月后的壁厚值介于7.897~7.975 mm,平均腐蚀速率为0.18 mm/a。结合《钢质管道内腐蚀控制规范》(GB/T 23258—2020)对平均腐蚀速率评价的指标要求,监测段的腐蚀程度介于0.13~0.25 mm/a,内腐蚀级别为较重。

3 结论

(1)水相分布是造成高含水原油集输管道内腐蚀的最主要影响因素。原油集输管道的输送介质中,H2S、CO2、O2是其中的腐蚀剂,水是发生腐蚀的载体。

表4 FSM内腐蚀外监测设备FC推算出的剩余壁厚值Table 4 The remaining wall thickness calculated by the FCvalue of the FSM internal corrosion external monitoring equipment

(2)结合原油集输管道管内流型对管道内腐蚀的影响以及管内介质的液滴携带机理,将临界流速和临界倾角作为原油集输管道积液评定的准则,可在工程上预测管道内腐蚀的可能性和内腐蚀高风险点。

(3)恒定电流场中导体上的电势分布存在“有效监测区域”,当腐蚀发生时,该区域不再呈均匀分布状态,可以对腐蚀进行有效监测。

(4)对于场指纹腐蚀监测方法,任一腐蚀形式的存在都会对电流传导(分布)造成影响。FC的变化,可以反映出腐蚀缺陷的类型及程度,对于小腐蚀也有很强的识别能力。

(5)高含水原油集输管道内腐蚀预测及监测方法的综合应用,可有效预测管道内腐蚀高风险点,通过实时分析内腐蚀高风险点的监测数据,实时评估管道内壁的腐蚀状况,为原油集输管道的安全运行提供技术保障。