同步收放线装置的设计与实现

2022-07-23王健金涛涛张军王稳

王健, 金涛涛*, 张军, 王稳

(1.北京建筑大学机电与车辆工程学院, 北京 100044; 2.北京市建筑安全监测工程技术研究中心, 北京 100044)

无人驾驶测试系统通过测试车搭载被测设备在平直轨道上按照预定的速度运行来模拟移动目标。为确保数据可以稳定、可靠、快速传输,以及在特殊工况下传输数据的抗干扰能力和保密性要求,多采用有线通信方式。

光纤通信由于具有抗干扰能力强、数据传输稳定、保密性强等优点,测试系统常选用光缆进行数据以及信号的传递。但光缆属于特殊材料,质地脆、机械强度差,测试车运行时会经历不规则变速运动,若光缆与测试车无法同步运行,当车速度骤变时会直接导致其后方拖拽的光缆受到冲击,可能会使光缆断裂,造成通讯中断。由于光缆在线槽中滑动,随着光缆拖出长度变化,其受力大小也会发生变化,若不采用有效的措施会导致受力叠加,造成光缆损伤。因此需要收放线装置协助测试系统,通过恒张力收放光缆的方式,在保护光缆不受到较大冲击的同时延长光缆使用寿命。

光缆使用过程中张力如何测量及控制是收放线系统应用的关键。传统的收放线装置虽然能够基本上满足日常的生产需要[1],但人为因素对其张力控制影响较大,不能实现线缆的恒张力收放[2]。

除光缆收放外,相当多的领域和行业同样需要张力控制[3],如纺织业、造纸业以及印刷业等,因此对张力控制进行深入研究具有重要意义。罗金龙[4]对络筒机纱线张力控制策略进行了研究,采用单闭环控制方式实现了纺纱张力的控制,系统结构相对比较简单,但卷绕速度低,张力波动幅度大。王东伟等[5]选用卡尔曼滤波算法建立了特殊情况下收卷恒张力控制系统,提高了收卷张力的鲁棒性,但不能进行线材的恒张力收放。彭志辉等[6]将反馈控制、预测补偿控制相结合,实现绕线机稳定控制,但系统结构复杂,很难满足野外应用的需求。现有的计算机张力控制系统虽然精度高,能很好地控制线缆收放张力,但只是针对造纸、纺纱等专门领域的特定应用进行的设计,无法满足光缆恒张力收放线的应用需求,并且因结构复杂、成本较高、维护困难,也限制了其广泛应用[7]。

针对上述装置不能满足线缆恒张力收放的弊端,同时为提高光缆收放的同步性和稳定性,现提出一种同步收放线装置的总体结构以及恒张力控制系统的设计方法。在结合二级缓冲装置的基础上,引入前馈+PID闭环反馈控制策略来减少光缆同步收放过程中受到的较大冲击,以满足各种条件下收放线的需要。

1 同步收放线系统的总体设计

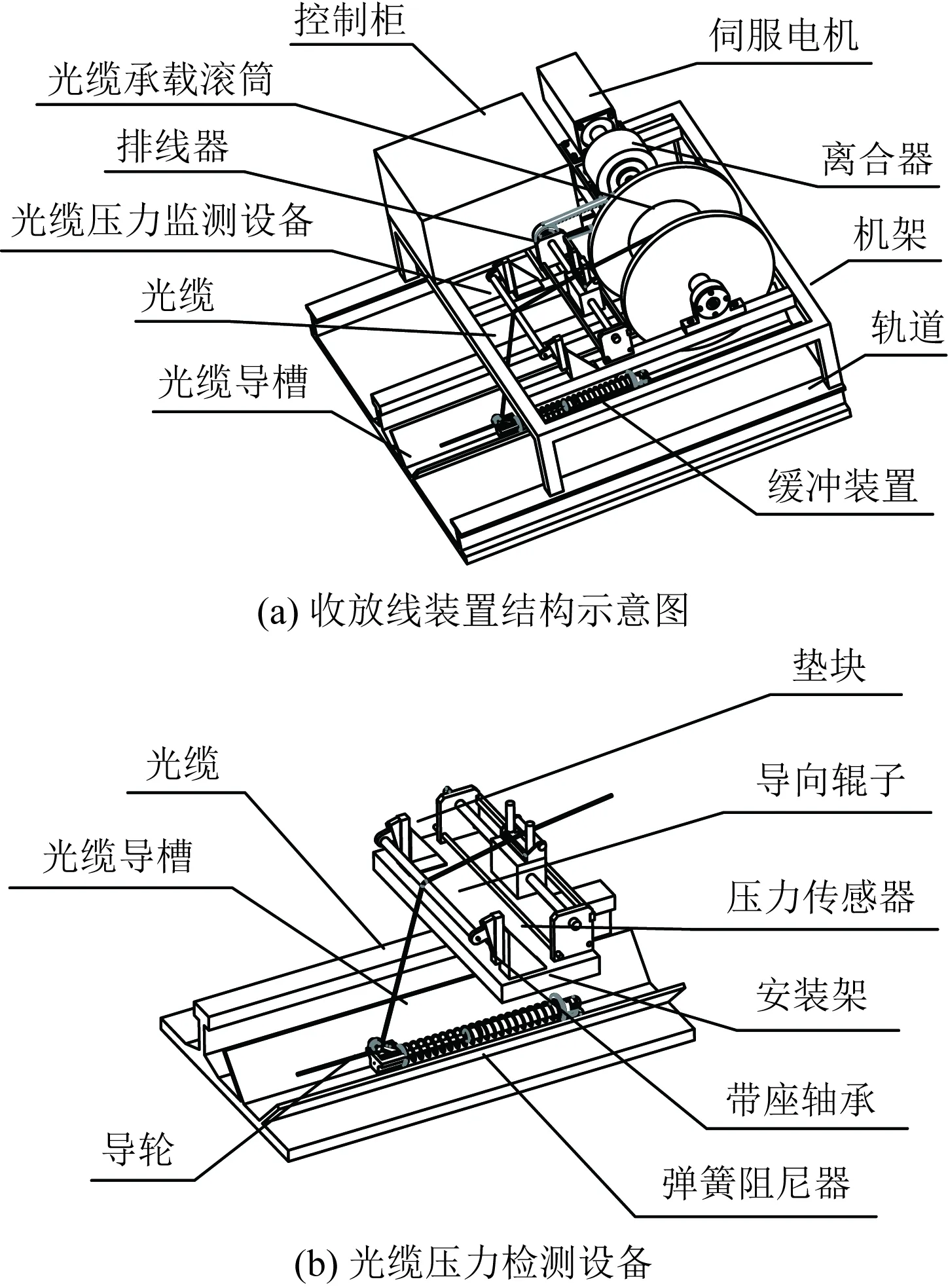

同步收放线装置的结构如图1(a)所示,主要包括光缆承载滚筒、辅助排线单元、齿形带传动系统、各级导向辊子等;控制部分由伺服电机控制系统、远距离通信系统、压力反馈系统和张力控制系统等模块组成。其中压力监测及布局如图1(b)所示,收放线时光缆压住导向辊子,导向辊子两端悬臂梁上的压力传感器检测出当前压力大小,通过计算将导向辊子所受压力等效为光缆所受张力大小。

图1 收放线装置结构图Fig.1 Structure diagram of cable wiring device

2 恒张力控制系统设计

以光缆放线过程为例,系统受力如图2所示。测试车辆向前运动,拖动光缆在不锈钢导槽中滑动;压力传感器实时测量光缆收放过程中的张力变化情况;两级缓冲装置可将不规则运动下光缆所受冲击进行过滤;离合器调整阻力,时刻保证整个系统的动态平衡,使光缆张力保持相对恒定。

现场实际测试表明,整个系统运行过程中测试车对光缆的拉力随着车辆运行距离及加速度的变化而不断变化。整个系统力学方程为

Ft+T+FK1+FC1+FK2+FC2+Ff=Fl

(1)

式(1)中:FK1、FK2、FC1、FC2分别为一、二级缓冲装置提供的弹力及阻尼力。

Ft为离合器所提供的的阻力;T为光缆张力;Ff为拖动光缆产生的摩擦力;Fl为测试车拖动光缆时的拉力;x1、x2分别为两级缓冲装置位移大小;ω为收线卷筒转动角速度;V是测试车运行速度;K1、C1分别为一级缓冲装置弹簧弹性系数和阻尼器阻尼系数;K2、C2分别为二级缓冲装置弹簧弹性系数和阻尼器阻尼系数图2 收放线装置系统受力图Fig.2 Force diagram of cable wiring system

2.1 两级缓冲机构的受力分析

一级缓冲安装在收放线装置底部,如图1(a)所示。光缆通过多级导向辊子导入光缆导槽。一级缓冲装置为单自由度有阻尼激振系,设置的目的是防止由于车速突变引起光缆张力的大幅变化,其机构简图如图3(a)所示。二级缓冲装置安装在测试车尾部,其作用是保护光缆不会随测试车辆运动而受到冲击,系统简图如图3(b)所示。

(2)

对式(2)进行整理可得

(3)

测试车位移长度与收放线装置排线长度的差值为缓冲装置总位移x2。因此设x2为输入,x1为输出,则该系统的模拟结构图如图4所示。

图3 缓冲装置系统简图Fig.3 Buffering system diagram

图4 系统模拟结构图Fig.4 System simulation structure diagram

2.2 系统摩擦力计算模型

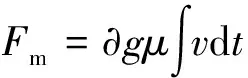

随着光缆被不断拖出,在线槽中的光缆质量不断增加,摩擦力也不断增大。根据现场应用的实际经验可认为摩擦力大小与测试车运行速度呈线性关系,摩擦力计算公式为

(4)

式(4)中:v为拖动光缆速度;t为光缆被拖动时间;∂为光缆质量系数;g为重力加速度;μ为光缆与固定导槽滑动摩擦的摩擦系数。

2.3 平衡阻力的闭环控制策略

PID (proportional-integral-derivative control) 控制是最早发展起来的控制策略之一,由于其算法简单、鲁棒性好、可靠性高,被广泛应用于工业过程控制,其数学表达式为

(5)

式(5)中:u(t)为PID控制器输出;e(t)为系统误差;Kp为比例系数;Ki为积分系数;Kd为微分系数。其控制原理为控制器经加权计算得出控制信号,驱动被控对象达到精确控制的要求。

光缆收放过程中根据传感器反馈的张力大小,通过前馈+反馈的控制方案调整离合器的阻尼力,减小张力变化幅度,达到恒张力收放光缆的目的。其控制系统原理框图如图5所示。

图5 光缆恒张力收放控制系统框图Fig.5 Block diagram of constant tension control system for optical cable

3 同步收放线系统仿

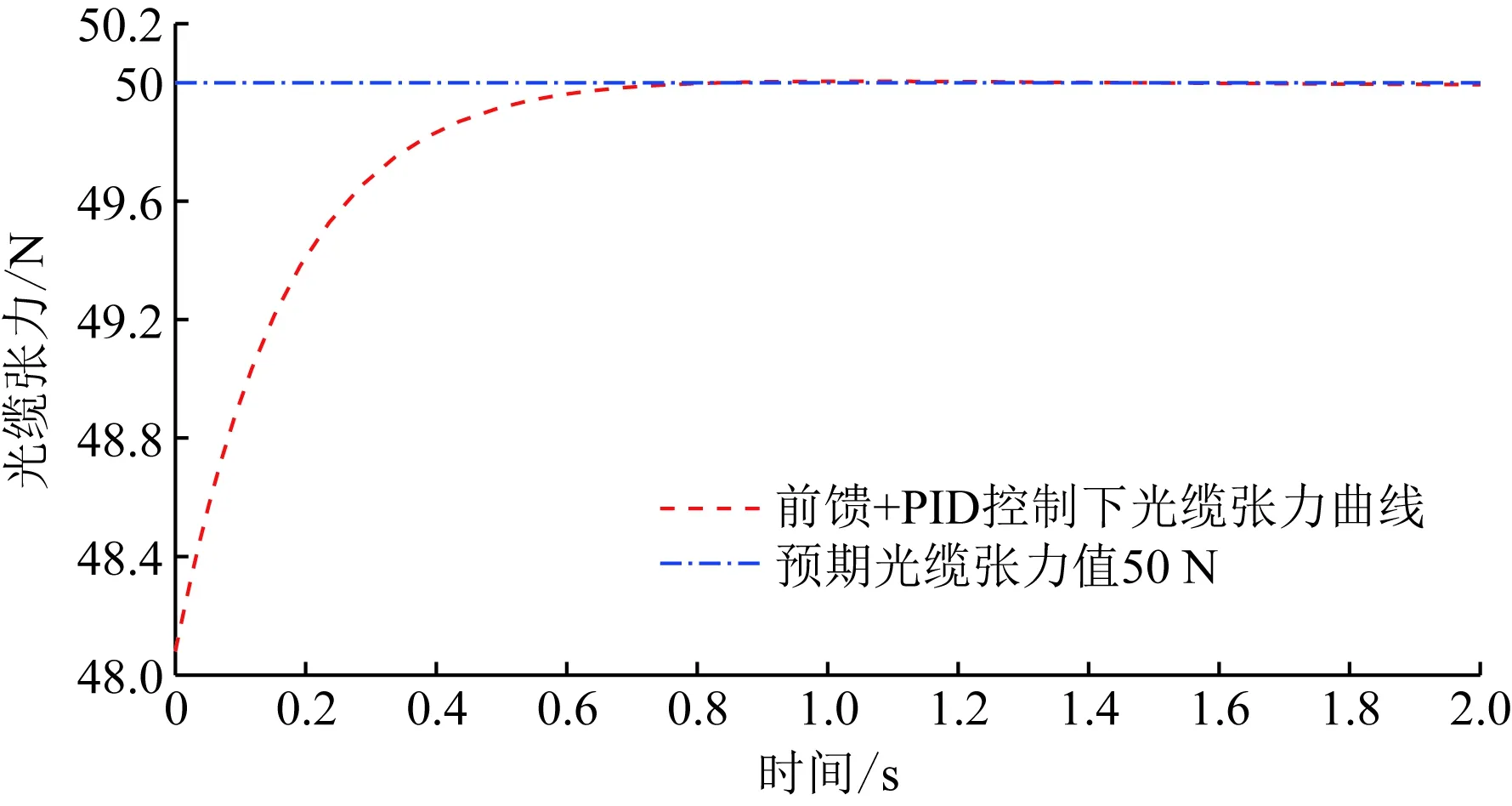

为验证所提出的控制方法能否缩短系统响应时间、提高控制精度,达到恒张力收放光缆的目的。根据前文建立的数学模型,在MATLAB/Simulink环境下搭建同步收放线系统的仿真模型,所建模型如图6所示。光缆初始被拖出长度为2.5 m;为保护光缆不受冲击,对光缆预先施加张力48 N;模型中所选取的参数均来源于现场实测,具体参数如表1所示。

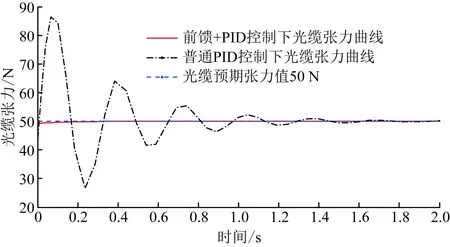

对于收放线系统而言,采用前馈+PID闭环反馈控制策略可以有效地实现光缆张力的快速稳定。如图7示,光缆张力在车辆运行0.8 s后系统趋于稳定。对比普通PID控制(图8),本文所提出的控制策略下系统响应时间更短,且光缆张力变化平稳,未产生较大突变;系统稳定后张力值基本保持在50 N恒定状态。因此前馈+PID闭环反馈控制策略可实现光缆恒张力同步收放的要求。

K为一级缓冲弹簧弹性系数;C为本系统所使用的离合器阻力系数图6 同步收放线系统的Simulink仿真模型Fig.6 Simulink model of synchronous cable wiring system

表1 同步收放线系统参数Table 1 Parameters of synchronous cable wiring system

图7 光缆张力变化仿真结果Fig.7 Simulation results of cable tension variation

图8 不同控制策略下光缆张力仿真结果Fig.8 Simulation results of cable tension under different control strategies

4 控制系统的软硬件实现

4.1 控制系统总体方案

控制器是整个控制系统的核心,要求其具有较高的逻辑控制能力、高可靠性和抗干扰能力,可以适应工业自动化及智能化需求[8]。根据收放线装置的工作原理和控制需求,选择可编程逻辑控制器(pogrammable lgic cntroller,PLC)作为核心控制器,具体控制系统结构如图9所示。

图9 控制结构框图Fig.9 Control structure block diagram

测试车运行时,收放线装置与测试车同步工作。系统采用Modbus协议,通过RS-485总线实现远程通信[9-12];压力传感器实时反馈光缆张力大小;PLC基于当前的车速信息及张力改变离合器阻尼,实现收放光缆过程中张力的精确控制。

4.2 控制系统电路设计

控制系统接线如图10所示。数字量I/O实现光缆收线、放线,运行模式切换(X00、X01、X02)3个输入信息;AD/DA端口能够满足传感器信号采集和控制信号输出的要求;采用RS485串口服务器满足与上位机的通信需求;控制系统分别通过伺服驱动器以及张力控制器控制伺服电机和离合器,在使收放线速度与测试车运行速度同步的同时实现光缆张力控制。

图10 主回路电路接线图Fig.10 Schematic diagram of the main circuit

4.3 控制器的选型

选用PLC触摸屏一体机,实时了解车辆工作状态与设备运行情况。作为人机交互平台,触摸屏上不仅可直观方便地了解及改变电机和离合器参数,而且能够进行参数的修改,使整个控制系统的结构更加紧凑[13-14]。

控制器需要进行远距离的信息通讯;因具有压力传感器的模拟信号反馈和张力控制器的控制输出,需要具有AD/DA转换端口;因手动控制需要有一定数量的数字I/O点。结合以上控制需求,选用台达MM-40MR-12MT-700-ES-E触摸屏PLC一体机作为本装置的控制设备,既满足了相应的控制功能需求,又有效地节约了硬件成本。

4.4 电机选型

本装置驱动电机需同时带动收放卷筒以及排线器。理论分析得到带动排线器所需最大电机扭矩为0.251 N·m。滚筒运动多变,缠绕在滚筒上的光缆多少不一,所以计算该装置所需最大转矩,并以此作为挑选电机的标准。经过大量实验计算得出在光缆满载,滚筒由静止到启动这一状态下所需转矩为整个系统运行全过程中的最大值。

当200 m四芯铠装光缆全部盘绕在滚筒上时滚筒总重为8.1 kg。对滚筒进行整体分析,由式(6)得满载滚筒由静止到启动的转动惯量:

(6)

式(6)中:J为转动惯量;m′为滚筒所承载光缆质量;r1为滚筒内筒有效半径,取0.115 m;r2为最外层光缆有效半径,取0.15 m。

收放线时光缆最高收放速度V′为10 m/s,滚筒半径R为0.25 m。在此情况下电动机所需转矩为

T=JV′/R=5.787 N·m

(7)

综上,总转矩为分别驱动排线器与收放卷筒之和除以机械效率0.8,大小为7.836 N·m。电机所需功率可经式(8)计算得出,大小为1.641 kW。

T′=9 550P/n

(8)

式(8)中:T′为系统所需转矩;P为系统所需功率;n为电机额定转速。

综合电机所需最大扭矩以及所需功率大小,选择台达C310-20型号的伺服电机作为动力源,并选用与之配套的驱动器,电机详细数据如表2所示。

表2 电机技术参数表Table 2 Technical parameters of motor

4.5 张力控制元件选型

收放光缆时,卷径的改变和测试车的不规则运动均会导致光缆受到冲击。因此采用可控磁粉离合器辅助光缆收放,实现柔性化动力传输。结合上文所得数据以及控制需求,选用有过载保护、无振动冲击、控制精度高、响应速度快,型号为TL-POD-1.5的双轴磁粉离合器。其额定转矩为12 N·m,滑差功率为150 W,可以很好地满足设备运行需求。

5 控制程序设计

控制系统具有手动调试、自动运行两个操作模式。①手动控制:便于设备人工调试及参数调整;②自动控制:满足设备运行时光缆的同步自动收放要求。两个子程序嵌套在主程序中,主程序按照一定的条件和顺序调用各功能子程序,完成设备要求的功能。

5.1 手动控制程序设计

手动控制模式下按动相应的按钮,程序接收到收(放)线信号,电机完成相应的动作,从而进行设备调试,控制系统流程图如图11所示。

图11 手动调试程序设计流程图Fig.11 Flow chart of manual operation program design

5.2 自动收放线程序设计

自动收放线模式下,收放线装置会根据压力传感器及上位机传回数据自动匹配相应收放线速度,自动控制模式下无需人员操作,其控制流程如图12所示。

5.3 人机交互界面设计

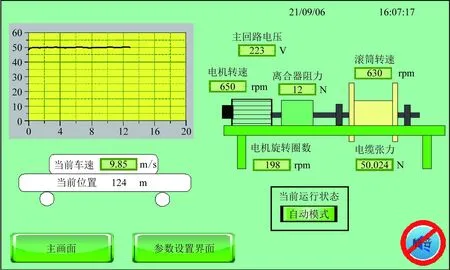

根据收放线装置的控制要求,设计该设备的人机交互界面,可以对光缆与测试车运动情况进行实时监控,显示电机转速、滚筒转速、离合器阻力状态、当前车速与位置、光缆张力、电机当前工况等。人机交互界面如图13所示。

图12 自动收放线程序设计流程图Fig.12 Flow chart of automatic cable wiring program design

图13 收放线装置触摸屏主屏幕Fig.13 Main screen of control system

6 同步收放线装置的现场应用

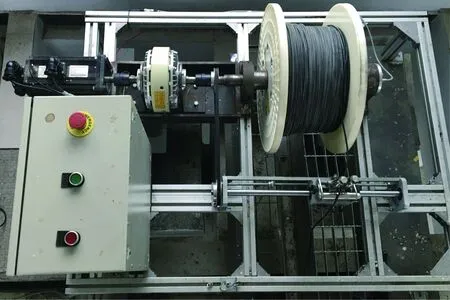

所设计的光缆恒张力同步收放线装置实物如图14所示。

压力传感器组成张力反馈系统,监测系统运行时光缆张力的变化;控制器通过张力反馈值实时调整离合器的阻尼,实现光缆的恒张力收放;机构通过两级缓冲装置,减少了光缆在收放操作时所受冲击。所设计的收放线装置通过现场实测具有响应速度快、收放线精细化程度高、张力控制准确等优点,延长了光缆的使用寿命,可满足不同应用场景下高速收放线的需求。

图14 收放线装置实物图Fig.14 Actual drawing of cable wiring device

7 结论

针对无人驾驶测试系统的通讯光缆同步收放问题进行了研究,所设计的同步收放线装置结构合理,控制性能好,反应速度快,可满足光缆恒张力收放的要求。

(1)采用两级缓冲装置使光缆与测试车柔性连接,极大程度上减少了光缆所受冲击。

(2)压力传感器反馈光缆张力大小,选用前馈+PID闭环反馈的控制方法实现了离合器阻力的精确控制,保证收放线时光缆的恒张力收放。

(3)运用MATLAB/SIMULINK平台对所提出的控制策略进行了仿真模拟,仿真结果表明该方法可以保证光缆张力稳定在设定值。

(4)所开发人机交互界面友好,功能丰富,具有手动及自动控制功能。

本文系统适用性强,可用于造纸、纺纱等企业对加工材料的张力控制及野外应急通讯下通讯线缆的布设及回收,也可为相关的设计提供参考。