直升机自动倾斜器、主桨毂与主减速器地面自动组立技术研究

2022-07-22杜兆才李泷杲郑璐晗

卜 泳 杜兆才 李泷杲 郑璐晗 陈 龙

(1.中国航空制造技术研究院,北京 100024;2.南京航空航天大学,南京 210016)

直升机作为特殊的航空飞行器,具有垂直起降、空中悬停、前后左右飞行、超低空贴地飞行等特殊能力。这些特点和能力是固定翼飞机和其他交通工具不能替代的,在维护国家安全、国民经济建设、社会发展中具有重要的战略地位。随着我国直升机装备的需求量不断增大,初步预测,到2030 年,国内对高端民用直升机产品需求量将达到1 700 架[1]。直升机的发动机经主减速器减速后,带动旋翼系统的主桨毂、桨叶、自动倾斜器等附件产生升力和变向。一般情况下,主减速器与机身固定,输入端与发动机连接,输出端主减速器主轴与自动倾斜器的球铰精确套合连接,与主桨榖的齿型花键精确啮合连接,如图1 所示。目前,自动倾斜器、主桨毂与主减速器地面组立先固定主减速器,再通过吊车手工依次将自动倾斜器和主桨毂吊装入位。由于部件重量大,吊装过程中部件无法实现快速精确运动和接触力控制,易出现部件损伤,装配周期长,且过度依赖工人技能水平,严重影响直升机的装配效率与质量[2]。随着我国直升机需求的激增,单纯依靠吊装方式进行地面组立的弊端更加突显。本文涉及的主桨毂质量560 kg、直径约1.3 m,自动倾斜器质量160 kg、直径约1.5 m,依此研制了国内首台直升机自动倾斜器、主桨毂与主减速器地面自动组立设备,并进行了试验研制,取得了较好的效果。

1 产品结构分析

直升机主减速器套筒配合公差为H8/f7。主桨毂组件与主减速器主轴上数控加工的外花键配合,配合公差为H8/f7。总体上,参与地面组立的各组件配合精度高,产品上缺少可用于装配过程测量和协调定位的有效基准特征,难以直接通过转移基准的方式获取配合区的位姿状态信息。因此,必须集成在线测量的手段,实时感知配合特征的位姿状态,为后续的精准调整提供依据。

2 地面自动组立总方案

2.1 总体方案

直升机自动倾斜器、主桨毂与主减速器地面自动组立通过自研的自动化装配系统完成。自动装配系统包括自动化装配设备、视觉测量系统及集控软件[3]。其中,自动化装配设备包含龙门机构、并联机构、自动倾斜器、主桨毂夹具、移动平台和被动柔顺定位工装等[4],如图2 所示。

2.2 装配顺序

根据产品结构特点与工艺需求,融入数字化装配与自动组立带来的变化,对自动组立工艺过程进行重新规划,结合数字化辅助测量,装配基准可靠传递,总体装配顺序如图3 所示。

3 技术分析

为实现自动倾斜器、主桨毂与主减速器地面自动组立的高精度、高质量和高效率,基于前述装配顺序,从测量、定位、承载、控制、效率实现5 方面进行指标分解,并依次分析难度、关键技术及解决思路,如图4 所示。

从分析思路可以看出,需要解决的核心问题是找准轴孔/花键齿啮合的配合区域关键特征,依据局部配合区特征计算各部件相对位姿,实现装配过程防碰撞的最优路径规划,以及实现精确运动及防划伤的力位混合控制装配等。但是,在实际装配过程中又存在着诸多不利因素,如光照条件差、环境差、干扰因素多、图像内存在较多相似或对称结构、二维轮廓模型提取不完整、大负载、间隙以及变形等,耦合影响关系复杂。通过归类整理,分析出自动组立的5 项关键技术,分别为关键特征区边缘精确识别与抗冗余匹配、空间相对位姿精确检测、实测数据驱动的装配姿态仿真与路径规划、多自由度调姿机构位姿误差分析与精度补偿、多维力感知的柔顺插合装配控制。

4 关键技术研究

4.1 关键特征区边缘精确识别与抗冗余匹配技术

4.1.1 多尺度精确边缘识别

采用小波阈值法对部件图像进行去噪处理,得到了保留关键特征信息的清晰图像。分别采用全局阈值和局部阈值对图像进行分割,得到细节部分和主体部分,再对二者进行融合,得到较为完整的齿圈信息整体图像。最后,通过边缘链码跟踪技术获取局部关键特征,并与阈值分割后的图像进行多尺度融合,即最大限度地精确提取自动倾斜器端面、主桨毂内齿面和主减速器主轴端面轮廓特征。

4.1.2 基于卷积神经网络的关键特征区边缘匹配

采用两步法训练卷积神经网络模型,以大量进行过标注的边缘模板作为输入训练网络,直至其收敛,并保存此时的模型参数。将全部训练集样本作为输入,利用上一阶段的模型参数初始化网络,以加快收敛速度,得到训练好的卷积神经网络模型。最后,输入经过多尺度精确边缘识别技术提取的轮廓信息,便可以过滤去除有效边缘以外的所有冗余点、线特征,输出获得部件边缘特征[5]。

4.2 空间相对位姿精确检测技术

自动倾斜器可绕主减速器主轴旋转。主桨毂与主减速器主轴的花键齿啮合有一组宽齿与缺齿偏航量方向的定位,所以主桨毂与主减速器主轴还需精确检测出偏航量数据[6]。配合区域均为空间圆特征,通过求解两对圆组的空间圆心坐标和法向量即可获取除去偏航量的5D 位姿。空间圆成像,如图5 所示。最后,由主减速器主轴宽齿和主桨毂缺齿利用各自齿圈的投影坐标确定最后的维度信息[7]。

4.3 实测数据驱动的装配姿态仿真与路径规划技术

并联机构存在定位误差,需要通过姿态仿真和路径规划来提高部件装配精度。首先,对部件表面进行测量得到端面实测点,采用K-N 邻域方法,将实测点的邻域空间三角化,分别计算离散法向和离散曲率,并根据设定的曲率阈值提取关键特征点,对提取到的特征点采用最小二乘法和齿圈轮廓线法重构部件表面,计算获得部件实测模型,并构建部件坐标系[8]。采用矩形装配空间覆盖方法[9],寻找部件之间的潜在装配路径,根据逐步向目标位置(X,Y,Z)和姿态(A,B,C)趋近的条件进行筛选,并严格控制路径节点个数获取有效路径。完成路径筛选后,采用蒙特卡洛算法,对并联机构由零点到第一节点以及第一节点到最终节点之间所有相邻节点的定位空间进行解算,得到最终节点处的实际定位位置概率分布。最后,汇总所有预先规划的运动轨迹,通过三维仿真判断装配路径最终节点的定位空间范围是否处于插合位置处的装配公差区间内。如果是则认为该路径合理,否则采用下面两种方式优化装配路径。一是修改路径节点数量,并将节点重新排布。二是根据蒙特卡洛仿真结果均值补偿最终节点位置,消除部分系统偏置误差。重复上述过程,直到得到一条满足装配公差要求的最优路径。

4.4 多自由度调姿机构位姿误差分析与精度补偿技术

通过对位置逆解方程求全微分,可以分析系统各结构参数对末端运动误差的影响。装配设备中的各坐标系如图6 所示。

设Oi为各运动支链杆件的局部坐标系原点在全局坐标系中的位置矢量,Op为动平台坐标系原点在全局坐标系中的位置矢量,Pi为各运动支链球铰中心坐标在局部坐标系中的位置矢量,Bi为各运动支链局部坐标系中的驱动向量,R为动平台坐标系到全局坐标系的转换矩阵[10],则装配设备的位置逆解为:

Qi为各运动支链杆件全局坐标系中的驱动向量,Qi=RiBi,则有:

各杆件局部坐标系在全局坐标系中的姿态矩阵Ri为:

为了获得各个运动支链杆件的各轴在全局坐标系中的单位方向向量,可写成球坐标的形式:

运动时,各运动支链杆件的驱动向量在全局坐标系中为:

式中:xi、yi、zi为各运动支链杆件的驱动矢量在各方向上投影。

lix、liy、liz各自的误差项可依次表示为:

影响精度的结构误差参数可以分为铰链点误差、各运动支链杆件坐标原点误差、各运动支链杆件定位误差以及各运动支链杆件的导轨方向误差[11]。其中:铰链点误差dPi=(dPixdPiydPiz),i=1,2,3,共9 个误差;各运动支链杆件坐标原点误差dOi=(dOixdOiydOiz),i=1,2,3,共9 个误差;各运动支链杆件定位误差dxi、dyi、dzi,i=1,2,3,共9 个误差;各运动支链杆件的导轨方向误差dlix、dliy、dliz,i=1,2,3,每条导轨的方向在全局坐标系中由两个角度θi、φi表示,共18 个误差。

对式(8)全微分,得:

式中:X、Y、Z、A、B、C为装配设备的3 个位移输出和3 个转角输出。

由此,可建立误差模型,求解误差,作为补偿依据。

4.5 多维力感知的柔顺插合装配控制技术

将并联机构和自动倾斜器/主桨毂等效为阻抗,把主减速器作为外界环境等效为导纳,建立基于“弹簧-阻尼”的简化模型,可通过调整并联机构末端位置偏差达到控制力的目的[12]。基于位置的阻抗控制策略,如图7所示,内环采用位置控制,外环为阻抗控制。根据并联机构末端安装的六维力传感器采集回的力信号和目标阻抗参数,经阻抗控制器生成位置修正量,将其与期望位置相加后,经运动学反解输入到内环的位置控制器。位置控制器控制并联机构运动到实际位置,形成闭环控制。

对阻抗控制器力跟踪性能进行实验,并实时获取并联机构位置轨迹曲线及支链滑块位置曲线,结果如图8 所示。接触上主减速器后,接触力超调后迅速接近期望力值,随后趋于稳定,实际稳态误差满足控制系统要求,可以认为系统是稳定的。

上述实验验证了插合过程中的接触力符合期望值,满足设计要求,证明了阻抗控制方法可在实际直升机部件插合装配应用中取得良好的效果。

5 应用验证

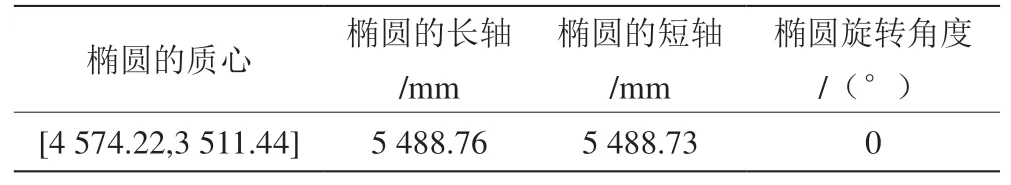

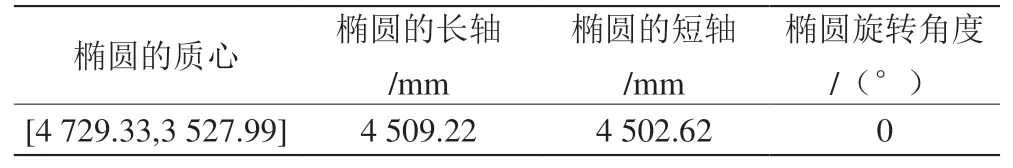

以AC313 直升机升力系统自动倾斜器、主桨毂和主减速器进行装配为例进行应用验证,这里仅列举自动倾斜器装配部分数据。自动倾斜器的装配流程为“自动倾斜器及工装入位—零点系统入位锁定—自动倾斜器抓取—自动倾斜器内圆测量—主轴外圆测量—自动倾斜器装配—自动倾斜器分离—工装分离”。验证过程如图9 所示。

自动倾斜器装配过程的部分关键数据,见表1 ~表5。

装配完成后通过塞尺检查自动倾斜器球铰与主轴套筒装配间隙不大于0.02 mm,主桨毂内齿与主轴外齿啮合间隙不大于0.04 mm,实现了自动倾斜器、主桨毂与主减速器的自动化装配。

表1 自动倾斜器内圆提取数据结果

表2 自动倾斜器位姿计算结果 单位:mm

表3 主轴外圆提取数据结果

表4 主轴位姿计算结果

表5 装配间隙结果 单位:mm

6 结语

针对直升机自动倾斜器、主桨毂与主减速器手工装配质量不稳定、效率低等问题,提出了直升机自动倾斜器、主桨毂与主减速器地面组立自动化装配方法,规划设计了地面组立自动化装配系统总体方案,确立并研究了装配系统中涉及的边缘识别、位姿检测、路径规划、误差分析与补偿和力位混合控制关键技术,并进行了模拟件的验证装配,相关技术可以实现直升机自动倾斜器、主桨毂与主减速器的地面自动组立。同时,考虑到设备的利用率和满足更多不同机型装配的需要,采用以三套零点定位器构成的快换装置实现了产品夹具与并联机构之间的快速自动更换,可以满足工厂内部的快速推广应用。