计及蜂窝芯层的垂直轴风力机叶片主梁结构优化设计

2022-07-22张旭,余翔

张 旭,余 翔

(天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

垂直轴风力机叶片的主梁内部应用蜂窝芯层可以极大地提高叶片的强度和刚度,但同时也会导致叶片的质量增加[1-5]。通过对叶片的结构及蜂窝芯层的几何参数进行优化设计,以达到在不降低强度和刚度的前提下减少叶片质量的目的。

国内外学者在风力机叶片主梁的结构优化设计方面取得了一系列的研究成果。陈进等[6]将水平轴风力机叶片的气动弹性耦合分析方法和改进的遗传算法相结合,以叶片的质量和扭转变形最小为设计目标,优化复合材料单层厚度和主梁位置。朱杰等[7]在敏感性分析的基础上,建立以水平轴风力机叶片的质量最轻为目标函数,以主梁帽宽度、铺层数、铺层位置以及腹板布置位置为设计变量,以叶片的强度、刚度与振动性能为约束条件,采用遗传算法与有限元方法对叶片进行结构优化设计。Bhise 等[8]针对采用单腹板结构的水平轴风力机叶片,以叶片质量和叶尖位移同时最小为设计目标、主梁内腹板的厚度和位置为设计变量,利用遗传算法进行结构优化。Zheng 等[9]以1.2 MW水平轴风力机叶片为研究对象,优化出铺层厚度沿叶根向叶尖变换的主梁结构。上述研究多是针对于水平轴风力机叶片主梁的结构参数进行优化的,并未涉及采用蜂窝芯层的垂直轴风力机叶片主梁优化设计。

本文利用Fluent 软件计算叶片表面的气动载荷,并基于响应面法建立主梁结构参数与叶片的质量、最大应力的响应面模型,应用遗传算法进行额定工况下主梁的结构参数优化,并分析优化前后叶片的最大位移、应力和应变变化规律。

1 叶片表面气动载荷的计算

图1为采用ICEM 软件生成叶片的几何模型、计算域及网格。

图1 风力机叶片的外流场计算域及其网格Fig.1 Computational domain and grid of external flow field around wind turbine blade

由图1 可知,计算域为22c×10c×R的长方体区域,c为翼型的弦长,R为外流场域的高度。计算域中的叶片由NACA0018 的翼型拉伸形成,使得计算域左侧为进风口,右侧为出风口。

在Fluent 中,采用Realizable k-ε 湍流模型,将计算域内的空气设置为10 ℃下的状态,压力和速度耦合方程采用SIMPLE 算法,入口额定风速为15 m/s,出口压力为标准大气压,计算域边界假定为无滑移条件,用标准边界方程进行近壁面处理。攻角为7°时,NACA0018 翼型的升阻力系数最大[10],因此将计算域内叶片的攻角设置为7°。得到叶片表面的压力分布如图2 所示。

图2 压力分布图Fig.2 Pressure profile

将计算得到的叶片表面压力分布通过FSI 映射的方法,转换成ANSYS Mechanical 可读的APDL 语言,在ANSYS 软件中读取该文件,将气动力加载在网格单元上,实现叶片表面气动载荷的施加。

2 叶片主梁结构参数响应面模型的建立

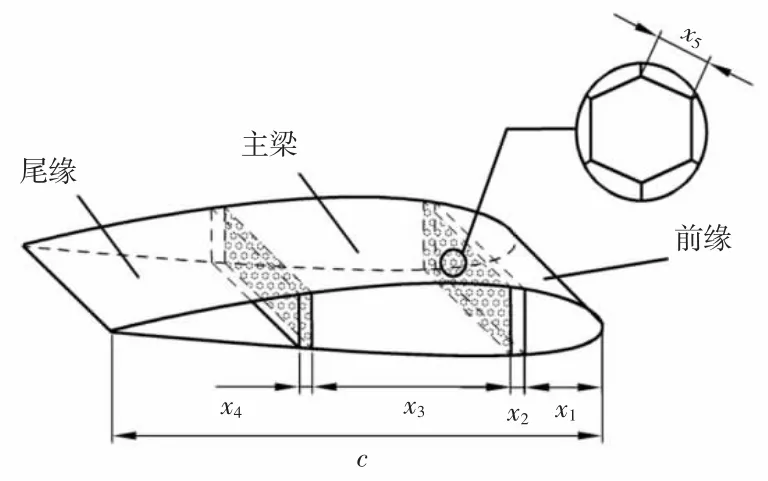

图3为叶片采用双腹板的结构。

图3 叶片主梁结构Fig.3 Structure honeycomb main-beam

由图3 可知,叶片由外层的蒙皮、双腹板及腹板间放置的蜂窝芯层组成,且蜂窝芯层采用的胞元为正六边形。初始翼型的结构参数及参数的变化范围,如表1 所示。

表1 叶片主梁结构参数的初值及变化范围Tab.1 Initial value and variation range of blade structure parameters mm

在对叶片的结构进行参数化之后,采用二次多项式拟合的方法构建腹板的位置x1、前腹板的厚度x2、蜂窝芯层的厚度x3、前腹板的厚度x4以及胞元斜壁的长度x5与叶片质量、最大应力的二次响应面方程。二次多项式拟合的方程为:

式中:ai为待定系数;xi表示蜂窝叶片中的结构参数;ξ 为随机误差。

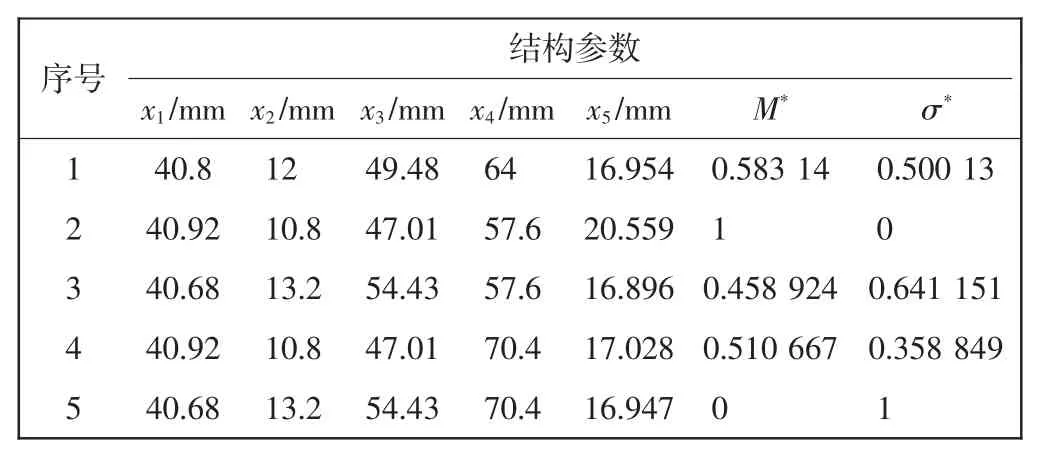

将叶片主梁的5 个结构参数作为随机输入变量,叶片的质量和叶片在风载下的最大等效应力作为输出量。同时,为了消除由于不同量纲和量纲单位,导致体积和最大位移量2 个参数无法统一计算的问题,采用对原始数据进行线性变换,使得各指标处于同一数量级,使结果映射到区间[0,1]之间,实现数据指标之间的可比性,计算结果如表2 所示。

表2 归一化处理后的最大应力与质量Tab.2 Maximum stress and mass after normalization

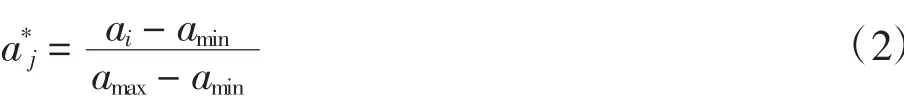

离差标准化的转换函数为:

式中:ai为样本原始数据;a*j为经过离差标准化处理之后的数据;amax为样本数据的最大值;amin为样本数据的最小值。

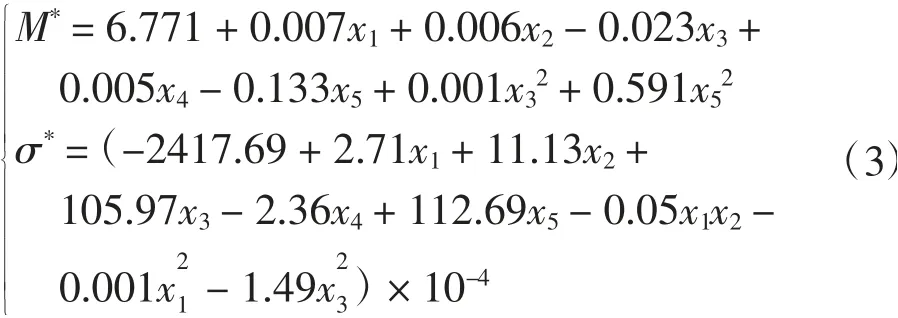

根据式(1),采用逐步回归的方法,构建腹板的位置、前腹板的厚度、蜂窝芯层的厚度、前腹板的厚度以及胞元斜壁的长度5 个主梁结构参数与叶片质量、叶片应力的二次响应面函数:

式中:M*为经过离差标准化处理之后的叶片质量;σ*为经过离差标准化处理之后的叶片的最大等效应力。

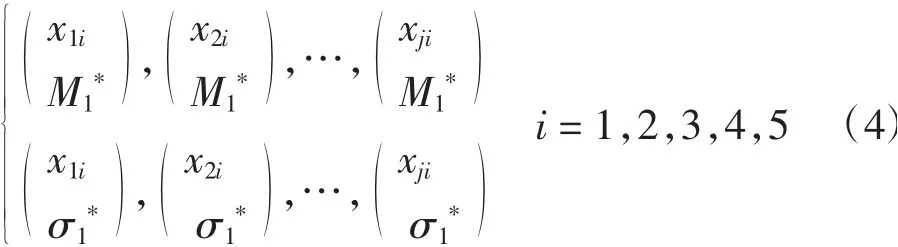

为了验证叶片在承受风力载荷时的最大应力和叶片最大质量对结构参数x1、x2、x3、x4、x5的灵敏度,将结构参数第j个计算的样本值和响应样本值构成n个样本对,即:

将式(4)中的数组代入式(3),得到响应面函数的相关系数ρ:

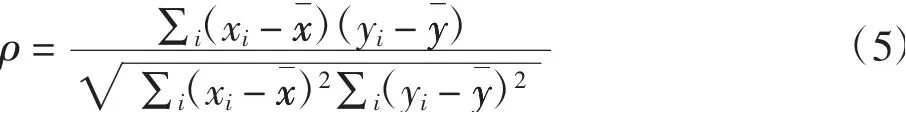

根据相关系数ρ 分析响应面方程的敏感度,灵敏度越高表明结构参数对性能的影响越显著,结果如图4 所示。

图4 结构参数敏感度分析结果Fig.4 Sensitivity analysis results of structural parameters

由图4 可知,x3和x4对最大等效应力具有正效应,而x1、x2以及x5对其具有负效应,且在灵敏度上x3>x5>x1>x2>x4。而对于叶片的质量来说,所有参数都为负效应,且在灵敏度上x5>x3>x1>x4>x2。

3 叶片主梁结构的优化设计

3.1 优化模型建立

减轻叶片的质量不仅可以节约成本,同时在满足强度准则下,也能提高叶片的疲劳寿命[11]。因此将叶片的质量最小为设计目标,同时应使结构优化后叶片承受风载时的最大应力σmax小于初始叶片的最大应力值σ0。将x1、x2、x3、x4、x5作为优化变量。则叶片主梁结构的优化模型为:

3.2 算例

针对文献[12]的H 型垂直轴风力机叶片,利用上述优化数学模型进行叶片的结构参数以及铺层优化设计。按照文献[13]设定基本参数:额定风速v=15 m/s,叶片长度R=0.75 m,NACA0018 翼型弦长c=0.213 5 m。应用遗传算法进行优化,其中初始种群数量设置为100,每次迭代优化的样本设为50,将迭代次数上限设置为200。优化结果如表3 所示。

表3 优化结果Tab.3 Optimization results

3.3 优化前后叶片的结构性能分析

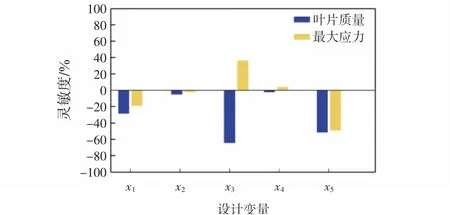

根据优化的结果,并利用APDL 分别在距翼型前缘41.5 mm 和114.6 mm 处建立腹板。叶片蒙皮采用shell181 单元进行划分,尾缘连接处以及主梁结构均采用Solid185 来进行单元划分[14]。叶片蒙皮的铺层材料主要采用单轴向玻璃布A 和三轴向玻璃布B,为了使叶片外表面光滑,叶片最外层使用胶衣C 来解决叶片粗糙的问题。叶片蒙皮所用材料的性能,如表4 所示[15]。

表4 叶片蒙皮的材料性能Tab.4 Material properties of composite blade skin

表4中:EX、EY分别表示玻璃布及胶衣布沿X、Y2 个方向的弹性模量;GXY表示XY平面内的剪切模量,按照表5 中的铺层方案定义各处铺层顺序、铺层层数以及铺层角度。蜂窝芯层及腹板采用PLA 材料,其弹性模量为2 636 MPa,泊松比为0.36,密度为1.24 g/cm3。

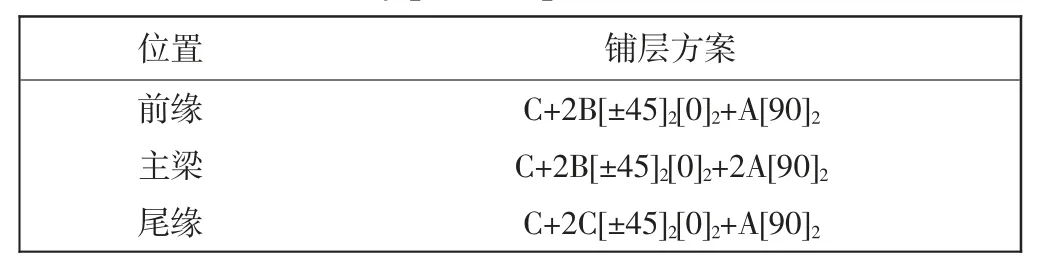

表5 叶片蒙皮的铺层方案Tab.5 Ply plan in spanwise direction

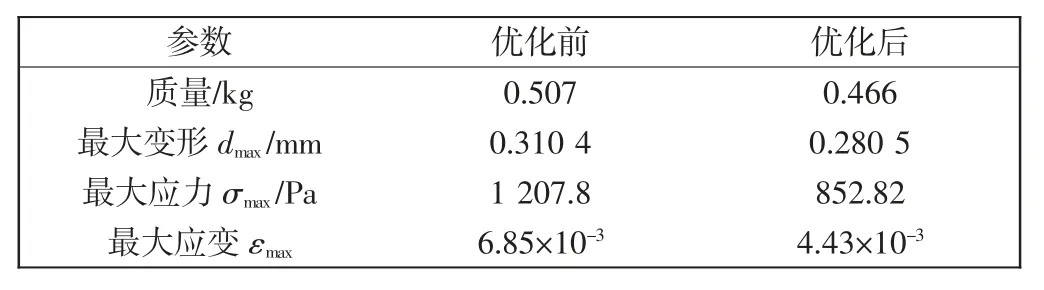

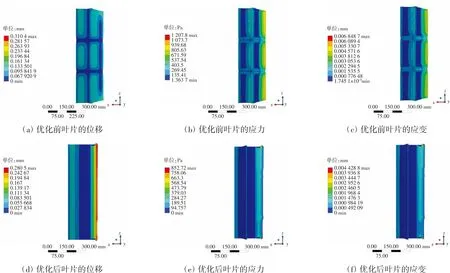

对建立好的优化前后叶片有限元模型分别施加额定工况下的气动力,得到叶片的位移、应力和应变的分布情况,如图5 所示。有限元计算结果如表6 所示。

表6 额定工况下叶片的有限元计算结果Tab.6 Finite element calculation results of blade under rated condition

图5 优化前后叶片的位移、应力和应变云图Fig.5 Displacement,stress and strain nephogram of original and optimized blade

从图5 可以看出,优化后叶片的最大位移dmax相较于优化前减小了9.62%。从弦长方向看,优化前与优化后叶片的最大应力和最大应变的位置,在叶片的前缘与主梁,而优化后的位置位于叶片前缘;从叶展方向看,优化前叶片的最大应力和应变位于叶片两端以及中部,支点附近最小,优化后的位置为叶片两端,且应力分布较为均匀。叶片的最大应力σmax和最大应变εmax分别减小29.39%和35.32%。这说明叶片的变形减小,强度增大,结构性能增强。优化后的叶片质量为0.466 kg,相较于优化前减轻了8.14%,说明实现了轻量化设计。

4 结 论

(1)通过灵敏度分析可以看出,增加叶片内蜂窝芯层的厚度以及后腹板的厚度对抵抗风载具有正效应,而增加腹板距前缘的距离、腹板的厚度、蜂窝芯层的厚度以及胞元的斜壁长对减轻叶片质量具有负效应。

(2)与优化前相比,优化后叶片的重量减轻8.14%,最大的位移、应力和应变分别减少3.92%、29.39%和35.32%,强度和刚度均增加。