强化球磨法对废钒钨钛脱硝催化剂载体TiO2 的分散工艺

2022-07-22桂建舟周光虎李柯志

桂建舟,周光虎,李柯志 ,刘 丹

(1.天津工业大学 天津市绿色化工过程工程重点实验室,天津 300387;2.中国石化催化剂有限公司,北京 100029)

1 实验部分

1.1 实验试剂与仪器

试剂:蜂窝状脱硝催化剂,国内某电厂产品;氧化锆球磨珠(直径0.5~5.2 mm)、十二烷基硫酸钠(SDS,化学纯)、吐温20(Tween-20,化学纯)、聚乙二醇1000(PEG-1000,化学纯),西陇科学股份有限公司产品;聚氧乙烯月桂醚(PGME),优级纯,麦克林试剂公司产品。

仪器:VBP-0.2A 型行星球磨机,长沙天创粉末技术有限公司产品;Mastersizer 3000 型激光粒度分析仪、ZS90 型Zeta 电位仪,英国Malvern Panalytical 公司产品;ASAP 2020 型物理吸附仪,美国Micromeritics 公司产品;FEI QUANTA 200 型扫描电子显微镜,荷兰FEI 公司产品;Seven2Go 型pH 计,梅特勒-托利多仪器公司产品。

1.2 实验过程

将废弃蜂窝状钒钨钛SCR 催化剂进行破碎,筛分出粒度小于200 目的颗粒作为实验样品。称取2.5 g 该样品置于聚四氟乙烯球磨罐内,其容积为20 mL,按照球料质量比为10 ∶1 称取氧化锆球磨珠加入球磨罐内,其中氧化锆直径为3.0~5.2 mm 的大球15.0 g,直径为0.5~1.0 mm 的小球10.0 g。添加3 mL 用分散剂溶于水得到的分散剂溶液,在转速为200 r/min 的条件下球磨一定时间。球磨完毕后,分离球磨罐内的样品,再经乙醇清洗和真空抽滤后于室温自然晾干。

1.3 形态表征与分析

采用激光粒度分析仪测定颗粒粒径情况,粒径采用Mie 散射模型进行分析;采用扫描电子显微镜(SEM)观察样品的形貌和粒径情况,采用二次电子像成像;采用物理吸附仪测定样品的比表面积,测试样品在220 ℃下脱气5 h,吸附介质为氮气,吸附温度为77 K。

根据双电层排斥理论和空间位阻理论,分散剂促进颗粒分散主要是由于分散剂吸附在颗粒表面,通过改变颗粒间的静电排斥作用和空间位阻作用来影响颗粒分散效果[18]。于是研究颗粒表面单位面积氢离子数量和颗粒表面单位面积分散剂质量对颗粒分散的影响具有必要的意义。颗粒表面单位面积氢离子数量X和颗粒表面单位面积分散剂质量Y分别用式(1)、式(2)计算得到:

式中:pH 为溶液pH 值,由pH 计测得;SBET指原样品BET 比表面积(m2/g);0.003 为溶液体积(L);2.5 为原样品质量(g);m为分散剂添加量(g)。

2 结果与讨论

2.1 废催化剂表面电荷性质

根据经典双电层理论,破碎的废催化剂颗粒在悬浊液中稳定存在,可以以此进行分析。如果分散体系中颗粒表面荷电量越大,则颗粒间存在的库伦排斥力越大,因此颗粒间越不容易发生团聚。为了明确废脱硝催化剂破碎颗粒间的相互作用,并进一步指导分散剂的选择,需要研究废催化剂表面荷电状态。本文对废催化剂破碎后颗粒进行了ζ 电位测试,结果如图1所示。

他在国际上首先发现波里马油菜细胞质雄性不育,为国际杂交油菜实用化铺平了道路;他在国内首次育成甘蓝型油菜自交不亲和系及其杂种,育成优质高产杂交油菜,为中国油菜生产作出了重要贡献。

图1 废脱硝催化剂ζ 电位曲线Fig.1 ζ potential curve of waste SCR catalyst

从图1 中可以看到,废脱硝催化剂在pH=4 处存在一等电点。而废催化剂分散在水中时,如果在弱酸性至强碱性区间,则ζ 电位均在-20 mV 以下。也就是说,在弱酸性(pH>4)至碱性区间,废催化剂分散在水中时,表面则自然带有一定量负电荷。通常而言,当分散体系中ζ 电位绝对值大于10 mV 时,则分散体系开始呈现出一定的因库伦排斥而产生的稳定性。因此,废催化剂在弱酸性(pH>4)至碱性区间,已经具有了一定的库伦排斥作用抑制团聚。所以,在分散剂选择时,则应当考虑进一步引入其他稳定机制以抑制破碎颗粒的团聚。

2.2 分散剂种类及其环境条件影响

将分散剂加入到悬浮体,使其在颗粒表面吸附,从而改变颗粒与颗粒间的相互作用,可以达到促进颗粒分散、改善悬浮体稳定性的效果[18-19]。通常而言,分散剂主要通过2 类作用起到稳定分散体系效果:一是利用离子型分散剂,通过吸附于颗粒物表面,使得颗粒物表面产生荷电,从而强化颗粒间库伦排斥效果;二是利用非离子型分散剂,通过部分吸附于颗粒物表面、部分外延方式,使得颗粒物发生碰撞时外延部分链段通过空间位阻作用相互排斥,进而起到抑制颗粒物接触团聚长大的效果。本节将考察几个典型的分散剂效果。

图2为不同颗粒表面单位面积上氢离子数量条件下,添加不同分散剂水溶液与用去离子水为分散介质球磨时得到的颗粒粒度对比图。

图2 不同分散剂条件下球磨得到的颗粒粒径变化曲线Fig.2 Change curves of particle size obtained by ball milling under different dispersant conditions

图2中,控制颗粒表面单位面积分散剂质量均为0.33 mg/m2,球磨时间为2 h。由图2 可知,在不同颗粒表面单位面积氢离子数量条件下,用去离子水球磨分散得到的颗粒中位径与原样品颗粒中位径D50=32.50 μm 对比可知,球磨分散法可以明显地促进颗粒分散,降低颗粒直径。与用去离子水球磨得到颗粒中位径比,添加Tween-20 溶液和PEG-1000 溶液对颗粒分散效果不明显,表明添加分散剂Tween-20 和PEG-1000 对颗粒不能起到明显的强化分散的作用。而添加SDS 溶液和PGME 溶液球磨得到的颗粒粒径有明显降低,表明添加分散剂SDS 和PGME 对球磨分散有明显的强化作用。

由图2 还可以发现,氢离子在颗粒表面的数量差异也会对分散效果产生影响。添加分散剂SDS 对颗粒强化分散效果受颗粒表面单位面积氢离子数量的影响明显比添加分散剂PGME 要大。这是因为阴离子型表面活性剂SDS 促进颗粒分散主要是通过在颗粒表面吸附,形成双电层,从而使颗粒因静电排斥作用不能彼此接触。但是在改变颗粒单位面积氢离子数量时会改变颗粒表面电荷量,这就会导致颗粒间的静电排斥力的大小受到影响,从而改变分散剂SDS 对颗粒强化分散效果。而非离子型表面活性剂PGME 促进颗粒分散主要是通过空间位阻作用,是在颗粒间形成位阻层来阻止颗粒相互接近从而达到促进颗粒分散的目的[17-18,20]。因此分散剂SDS 对颗粒强化分散效果受颗粒表面单位面积氢离子数量影响较大。于是在改变颗粒表面单位面积氢离子数量条件下,进一步考察分散剂PGME 和SDS 对颗粒分散促进效果。

SDS 为典型的离子型分散剂,而PGME 为典型的非离子型表面分散剂。图3 为SDS 和PGME 分散剂在不同颗粒表面单位面积氢离子数量条件下球磨得到颗粒粒度对比图。

图3 SDS 和PGME 诱发的在不同颗粒表面单位面积氢离子数量条件下颗粒粒径变化曲线Fig.3 Change curves of particle size caused by SDS or PGME under the condition of different number of hydrogen ions per unit area of particle surface

图3中,颗粒表面单位面积分散剂质量均为0.33 mg/m2,球磨时间为2 h。由图3 可以看出,在改变颗粒表面单位面积氢离子数量的条件下,添加分散剂PGME 球磨得到颗粒中位径要低于SDS 分散剂。结合对废催化剂表面荷电性质的分析可以发现,由于废脱硝催化剂表面在弱酸性至碱性区间均有较多负电荷电,已经具有了一定的库伦排斥力。由于以SDS 为代表的阴离子型表面分散剂,其主要作用在于向电中性颗粒表面引入负电荷,因此对于本身已经带有负电的废脱硝催化剂而言,SDS 作用有限。分散剂另一分散机制为长链段的空间位阻作用。以PGME 为代表的高分子非离子型分散剂,在一定范围内,随着分散剂分子量的增加,可以增强分散剂的空间位阻作用,从而促进颗粒分散[21]。因此对于已经有一定表面荷电的废脱硝催化剂而言,高分子型的PGME 分散剂对废剂颗粒分散效果强于低分子型的SDS 分散剂,并且在较大范围内改变颗粒表面单位面积氢离子数量时,添加分散剂PGME 对颗粒强化分散效果影响较小。这表明分散剂PGME 在较宽的氢离子数量变化范围内都可以对颗粒起到很好的分散作用,这个优点将使分散剂PGME 更适合于工业推广,在大批量处理废脱硝催化剂中有更好的表现。结合上述结果,选择PGME 作为分散剂和颗粒表面单位面积氢离子数量为7.1×10-12mol/m2更加适宜。

2.3 颗粒表面单位面积分散剂质量的影响

PGME 为非离子型表面活性剂,促进颗粒分散主要通过空间位阻作用[20]。其促进分散效果受表面活性剂用量影响较大,因此在颗粒表面单位面积氢离子数量为7.1×10-12mol/m2,球磨时间为2 h 条件下,考察了颗粒表面单位面积分散剂质量对分散性能的影响,其结果如图4 所示。

图4 不同颗粒表面单位面积PGME 质量条件下球磨得到的颗粒粒径变化曲线Fig.4 Change curve of particle size obtained by ball milling under different particle surface unit area PGME mass conditions

由图4 可知,在考察颗粒表面单位面积PGME 质量对球磨分散促进效果的影响时,随着颗粒表面单位面积上PGME 质量增加,颗粒中位径先减小后增大,存在最佳阈值。当颗粒表面单位面积PGME 质量为0.33 mg/m2时,催化剂颗粒中位径值最小。这是基于在分散剂PGME 用量过小时,会使颗粒表面依旧有未被分散剂覆盖的部分存在,这些未覆盖部分相互作用未起到分散效果;而其用量过大时,分子链的连接作用会导致颗粒相互粘结而团聚。因此,该分散剂用量存在最佳范围[17,22]。另外,在工业应用中使用的表面活性剂量越少,可以更好地节约生产成本,提高企业生产的经济效益。因此考虑诸多因素的影响,球磨时颗粒表面单位面积PGME 质量以0.33 mg/m2时为宜。

2.4 球磨时间的影响

显而易见,在球磨法中球磨时间是影响分散效果的关键因素之一。在上述已优化球磨条件下,图5 为最佳PGME 质量下球磨时间对颗粒中位径值的影响。

图5 不同球磨时间条件下得到的颗粒粒径变化曲线图Fig.5 Change curve of particle size under different milling time conditions

由图5 可知,随着延长球磨时间,颗粒粒径呈现先迅速减小后缓慢增大的趋势,即当时间为2 h 时,颗粒中位径值最低,表明适当的球磨时间可促进颗粒有效地分散,进而获得更细的粉体;然而当延长球磨时间时,会使颗粒的中位径值明显地变大,这可能是基于随球磨时间,分散体系的稳定性遭到破坏,导致颗粒出现再团聚[23-24]。事实上,从能源与成本的视角看,球磨时间越长需消耗更多的能源,进而使回收成本随之增加,因此选择最佳球磨时间为2 h。

2.5 回收载体形态表征

图6为处理前后催化剂的电子显微镜表观形态。

图6 废SCR 催化剂载体TiO2 的SEM 图像Fig.6 SEM image of waste SCR catalyst support TiO2

从图6(a)的未球磨处理过的废SCR 催化剂原样品中可以明显看出,颗粒大小不均一,尤其是有许多特别明显的无规则大颗粒存在,其直径多集中于20~40 μm 之间。从图6(b)的经过最优强化分散样品中可以明显看出小颗粒数量明显增多,只存在个别颗粒直径在10~15 μm。表1 为废SCR 催化剂优化分散样品和原样品的粒度和比表面积。

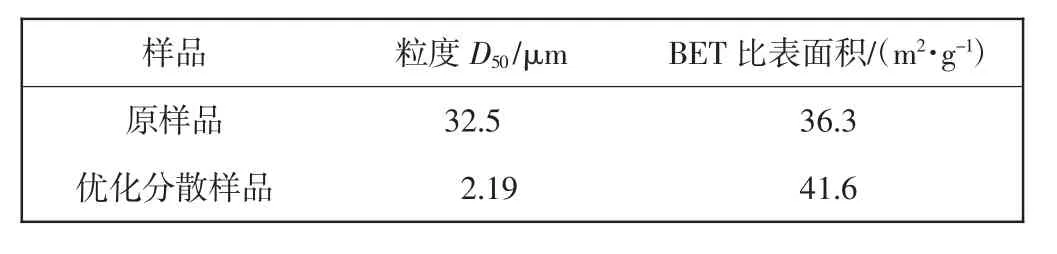

表1 废SCR 催化剂优化分散样品和原样品的粒度和比表面积Tab.1 Particle size and specific surface area of waste SCR catalyst optimized dispersion sample and original sample

由表1 可知,经过最优强化球磨分散后,颗粒的中位径值从32.5 μm 降至2.19 μm。而经过强化分散回收样的比表面积得到了提高。这是由于粉体颗粒比表面积与半径关联度较高,按球形模型估计,比表面积反比于颗粒粒径。由于强化球磨后,大颗粒粒径由20~40 μm 降低至10~15 μm,同时细小粒径颗粒显著增多,则比表面积显著提升。同时,由于催化剂性能正相关于催化剂比表面积,随比表面积增大,催化剂暴露的活性位点增加,可以预期所制得的催化剂具有较优催化活性。尤其是强化分散后,D10降低至百纳米量级,催化剂性能还会叠加有纳米效应贡献。因此,利用强化分散法可以回收制得品质更高的再生催化剂载体。

图7为废SCR 催化剂优化分散样品和原样品的粒度分布图。

图7 废SCR 催化剂优化分散样品和原样品的粒度分布Fig.7 Particle size distribution of waste SCR catalyst optimized dispersion sample and original sample

从图7 中可以看出,优化分散样品的粒径分布范围明显收窄,更集中分布在较小的粒径范围内。这表明优化回收样品颗粒粒径较原样品有明显降低,说明强化球磨法可以很好地促进颗粒分散。

3 结 论

本研究以废旧脱硝催化剂为原料,考察了不同分散剂、颗粒表面单位面积氢离子数量、颗粒表面单位面积分散剂质量和不同球磨时间等条件对废SCR 脱硝催化剂载体颗粒的影响,并借助粒径、SEM 和BET比表面积等对回收载体进行了表征,结果表明:

(1)分别选用了4 种表面活性剂作为分散剂,即十二烷基硫酸钠(SDS)、吐温20(Tween-20)、聚乙二醇1000(PEG-1000)和聚氧乙烯月桂醚(PGME),借助球磨法对废SCR 催化剂进行分散,分散剂SDS 和PGME 可有效地促进颗粒分散,其中高分子型表面活性剂PGME 分散性能最优。

(2)强化球磨分散废钒钨钛脱硝催化剂的最优工艺条件为:分散剂为聚氧乙烯月桂醚、颗粒表面单位面积氢离子数量为7.1×10-12mol/m2、颗粒表面单位面积分散剂质量为0.33 mg/m2、球磨时间为2 h。

(3)回收载体形态表征可知,经过最优强化球磨回收方法可以使回收TiO2粒径D50从32.5 μm 有效地降低至2.19 μm,并提高了回收TiO2的比表面积,为更有效实现废SCR 催化剂载体TiO2资源化利用提供了技术方法。