计及误差理论的变双曲圆弧齿线圆柱齿轮几何接触特性及敏感性分析

2022-07-22魏永峭李泽宇刘永平郭瑞杨栋罗岚陈忠敏

魏永峭, 李泽宇, 刘永平, 郭瑞, 杨栋, 罗岚, 陈忠敏

(1.兰州理工大学 机电工程学院, 甘肃 兰州 730050;2.四川建安工业有限责任公司研发中心, 四川 雅安 625100)

变双曲圆弧齿线圆柱齿轮采用旋转刀盘法加工,其沿齿宽方向的齿线为圆弧线,工作齿面为均匀变化的双曲线族包络面,不仅具有传统齿轮传动的特点, 而且具有更高的抗弯强度、更好的承载能力以及更低的使用与安装要求, 具有广阔的应用前景[1]。

国内外许多学者已对各种齿轮传动形式的接触特性做了大量研究。蒋进科等[2]通过对准双曲面齿轮进行ease-off修形,得到了该齿轮齿面接触印痕及其传动误差曲线。Litvin等[3]在齿轮几何学与应用理论一书中提出了对复杂齿面齿轮接触分析的方法思路。Tseng等[4]基于矢量法建立了弧齿圆柱齿轮的数学模型,并分析了其接触特性。李仕轩等[5]针对渐开线圆柱蜗杆与斜齿轮传动副齿面接触问题,基于空间啮合理论和微分几何,建立了传动副共轭齿面接触轨迹及瞬时接触椭圆的数学模型。Chen等[6]分析了变螺旋角纯滚动圆柱斜齿轮以螺距圆为中心的瞬时接触椭圆。蒋进科等[7]通过构造斜齿实际齿面,推导了齿面法矢、齿面接触与边缘接触,对实际齿面进行了齿面接触分析,得到了齿面印迹及传动误差,并验证了其正确性。彭先龙等[8]得到了面齿轮的拓扑修形齿面,并对其啮合传动进行了研究,得到了其传动误差及接触印痕的变化规律。周如传等[9]推导了齿廓修形的锥形渐开线齿轮和齿廓修形的面齿轮齿面方程,通过轮齿接触分析(TCA)和应力分析,得到了其接触印迹和传动误差曲线。赵宁等[10]基于蜗杆砂轮磨削面齿轮原理和空间曲面理论,推导了面齿轮齿面磨削点处主曲率和主方向计算公式,获得了瞬时接触椭圆的变化规律。贺鹏等[11]对渐开线直齿圆柱齿轮和面齿轮的啮合特性进行了研究,通过分析啮合点处的弹性变形与其曲率的关系,得到了面齿轮上的齿面接触区域,最后分析了安装误差对接触区域的影响。董淑婧[12]通过Matlab编程实现了一对弧齿锥齿轮的齿面接触分析,并分别确定不同位置的接触迹线的形状。苏进展等[13]通过构建齿轮接触数学模型分析计算了采用刀倾法加工而成的弧齿线面齿轮的接触特性,分析了加工参数及安装误差对接触特性的影响。Liu等[14]对弧齿锥齿轮进行了TCA,得到了其接触形式与传动误差,对比了采用不同齿面生成方式下的啮合性能,并得出了最优方案。王星等[15]建立了格里森准双曲面齿轮齿面方程,对齿轮副进行了轮齿接触分析,并验证了分析的正确性。杜进辅等[16]建立了克林贝格制 Cyclo-palloid 摆线齿准双曲面齿轮的全齿面模型,提出了一种改进的 TCA 模型,通过对比接触印痕、传动误差,验证了此方法的可行性。江平等[17]通过建立弧齿锥齿轮齿面数学模型,进行了轮齿接触分析,并对其传动误差曲线进行优化,得到了一种控制弧齿锥齿轮接触印痕高度的方法。张瑞亮等[18]对双圆弧弧齿锥齿轮进行了齿面接触分析,得到了齿轮在无安装误差条件下的齿面接触区域和传动误差曲线。何昕等[19]对等基圆齿锥齿轮的齿面接触特性进行了分析,讨论了齿线和齿廓修形参数的改变对锥齿轮齿面接触区域变化的影响。朱晟平[20]对圆弧齿廓弧线齿面齿轮的啮合特性进行了深入分析,得到了三维可视化接触迹线。上述文献主要针对不同类型的齿轮进行了齿面接触分析,而对于变双曲圆弧齿线圆柱齿轮的齿面接触理论鲜有涉及。

本文通过建立包含安装误差的变双曲圆弧齿线圆柱齿轮接触分析数学模型,分析在不同安装误差下设计参数对变双曲圆弧齿线圆柱齿轮啮合性能的影响规律,为分析和提高该齿轮的啮合性能提供理论基础。

1 变双曲圆弧齿线圆柱齿轮齿面数学模型

1.1 变双曲圆弧齿线圆柱齿轮成形原理

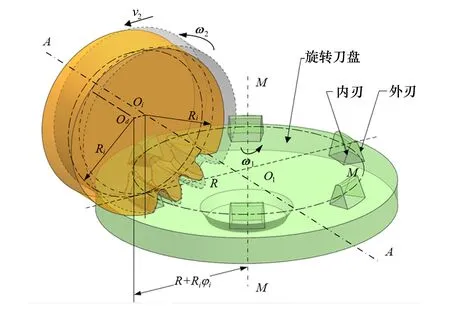

与一般圆柱齿轮不同,变双曲圆弧齿线圆柱齿轮的加工方法与准双曲锥齿轮的加工方法类似,为同一把刀具加工的双曲线包络而成的凹凸齿面。其加工采用旋转刀盘法,变双曲圆弧齿线圆柱齿轮经大刀盘旋转加工而成,其加工原理如图1所示,装有双刃刀具的刀盘安装在机床主轴(M-M)上并绕自身轴线转动,刀具的内外刃形成半径不等的2个圆锥面即为齿轮凹凸齿面的成形面,为确保加工出完整的齿形,齿轮工件即绕着自身轴线(A-A)转动,同时沿水平方向作往复移动,一次加工过程中刀具同时切削出变双曲圆弧齿形圆柱齿轮的凹凸齿面。

图1 变双曲圆弧齿线圆柱齿轮成形原理图

1.2 成形刀具数学模型

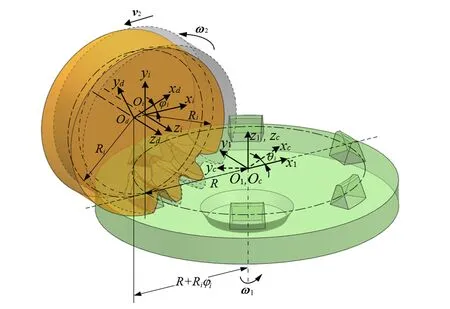

采用旋转刀盘加工变双曲圆弧齿线圆柱齿轮时,一对变双曲圆弧齿线圆柱齿轮副可由同一刀具加工而成,为得到其齿面数学模型,通过建立齿轮工件、刀盘和机床的坐标系,利用各坐标系间的变换来描述刀具与工件间的运动,进而通过刀具方程推导求得齿面方程。变双曲圆弧齿线圆柱齿轮成形坐标系如图2所示。

图2 变双曲圆弧齿线圆柱齿轮成形坐标系

各坐标系意义如下:机床坐标系(刀具静坐标系)S1(x1,y1,z1),齿轮工件静坐标系Si(xi,yi,zi)(加工主动轮时i=p,加工从动轮时i=g),齿轮工件动坐标系Sd(xd,yd,zd)。R为齿线半径(刀具回转半径),Ri(i=p,g)为主、从动轮工件的分度圆半径。由参考文献[21]可知成形刀具在机床坐标系S1下的位置矢量及单位法向量分别为

式中:m为齿轮的模数;ui为刀具沿母线方向到刀具静坐标系x1轴的距离;α为齿轮压力角;θi表示刀具的位置角;“±”表示刀具的内外切削刃,上下部分符号分别表示刀具内刃和外刃。

1.3 啮合线的确定

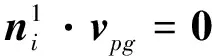

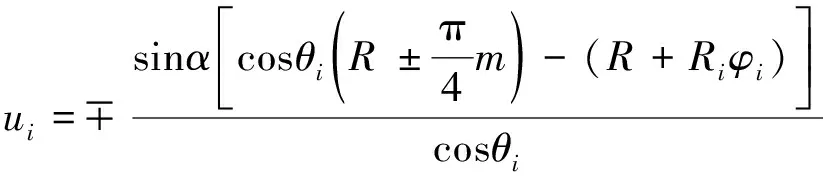

由齿廓啮合基本定理可知,齿轮传动过程中,两瞬心线作纯滚动,两齿廓则应时刻保持相切接触(但有相对滑动)。所以两齿廓要能连续地相切传动,既不产生干涉,又不相互脱开,则它们在切触点的相对运动速度一定与刀刃回转曲面上切触点的法线矢量垂直,即[22]

(3)

(4)

将(4)式化简为关于ui的等式如下所示

(5)

(5)式中各符号意义同(1)式。联立方程(1)、(5)可消除参数ui,得到只含参数θi,φi的啮合线的数学表达式,i=p,g分别表示主、从动轮。

1.4 齿面方程数学模型

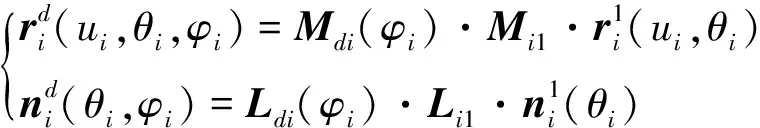

根据空间啮合原理和微分几何[3,22],大小齿轮工件与切削刀具内外刃的啮合线在对应齿轮的动坐标系的轨迹即是大小齿轮的工作齿面。加工过程中,各坐标间的位置关系如图2所示,通过坐标变换可得到主动轮齿面的位置矢量及其法向矢量

(6)

式中:Mdi,Mi1分别为由坐标系Si到Sd和坐标系S1到Si的坐标变换矩阵,其表达式如下所示

而其法矢量坐标变换矩阵Ldi,Li1为与之对应的Mdi,Mi1位置矢量矩阵消去最后一行与最后一列的三阶矩阵。将(6)式中上、下标d替换为D即为在坐标系Sd(xd,yd,zd)下从动轮齿面的位置矢量及其法向矢量,即可得到主、从动齿轮的齿面方程数学模型。

2 变双曲圆弧齿线圆柱齿轮齿面接触分析数学模型

2.1 齿轮副的TCA模型

变双曲圆弧齿线圆柱齿轮的啮合齿面为凹凸齿面,其接触形式较为复杂,本文将采用TCA方法对其齿面接触特性进行分析,以啮合迹线和接触椭圆为衡量标准来分析安装误差、刀盘半径等参数对变双曲圆弧齿线圆柱齿轮副接触特性的影响。

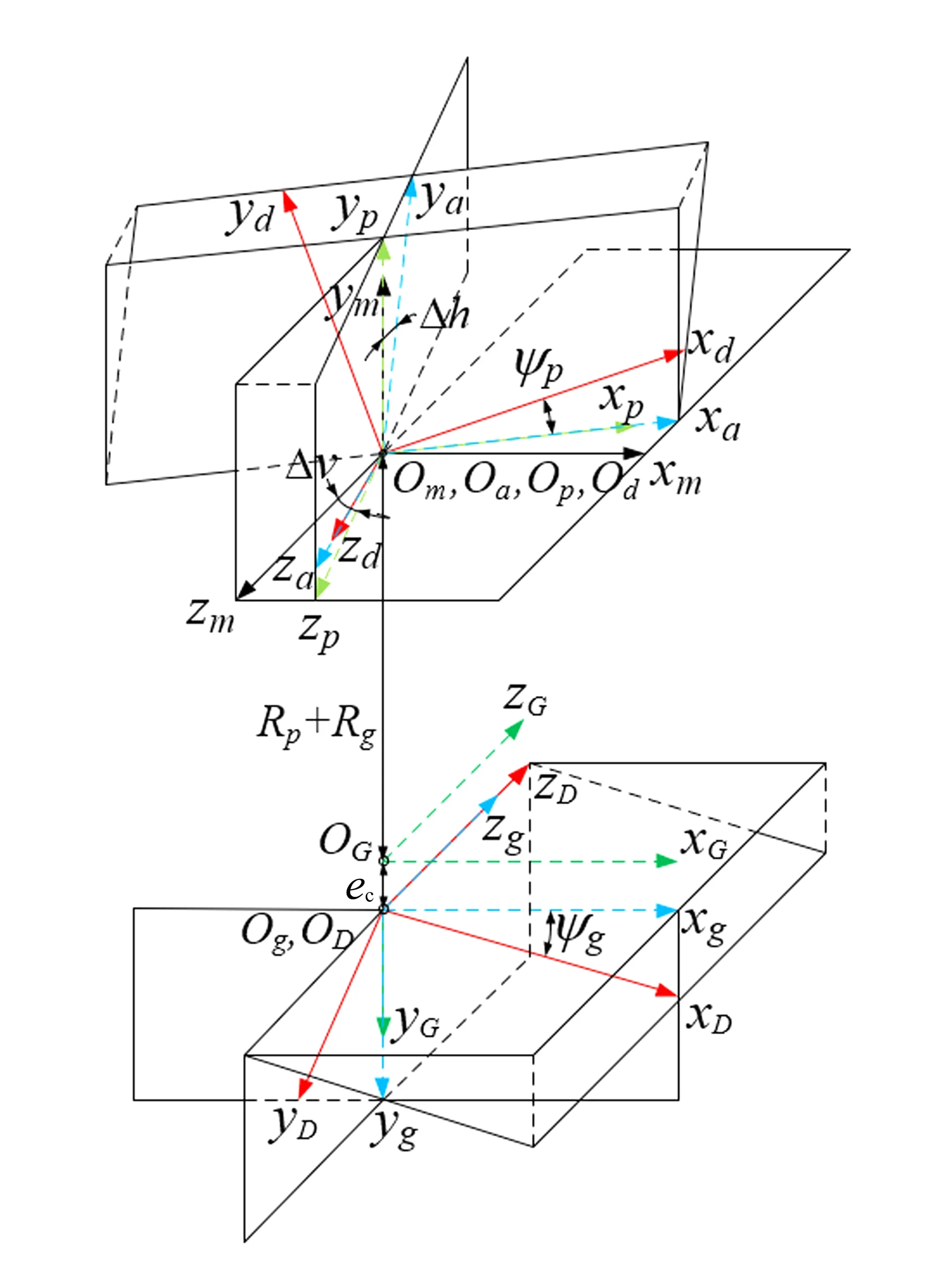

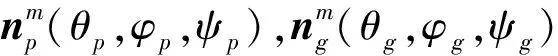

(6)式已给出了齿轮齿面方程,在进行齿面接触分析过程中,需要将所求齿面数学模型经过坐标变换使主从动轮实现正确啮合。变双曲圆弧齿线圆柱齿轮中截面齿廓与渐开线圆柱齿轮相同,均为渐开线齿廓,故安装条件类似。图3所示为齿轮副齿面啮合坐标系,Sm(Om-xm,ym,zm)为固定坐标系(啮合坐标系),Sd(Od-xd,yd,zd)为主动轮动坐标系,Sa(Oa-xa,ya,za)为主动轮引入垂直误差Δv的坐标系、Sp(Op-xp,yp,zp)为在坐标系Sa基础上引入水平轴向误差Δh的静坐标系。SD(OD-xD,yD,zD)为从动轮的动坐标系,SG(OG-xG,yG,zG)为从动轮无误差安装时的参考坐标系,Sg(Og-xg,yg,zg)为从动轮在坐标系SG基础上引入中心距误差ec的静坐标系。Δh为水平轴向误差,Δv为垂直轴向误差,ec为中心距误差。ψp,ψg分别表示主动轮、从动轮的位置角。Rp,Rg分别表示主动轮、从动轮的分度圆半径。

图3 齿轮副接触分析坐标系

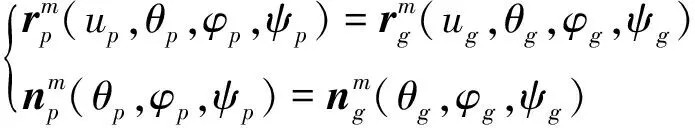

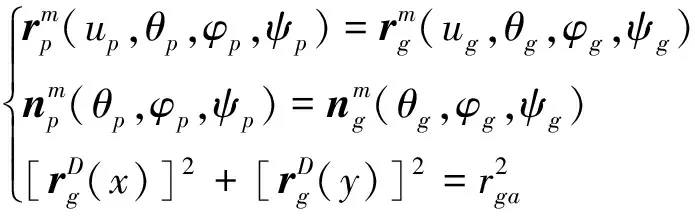

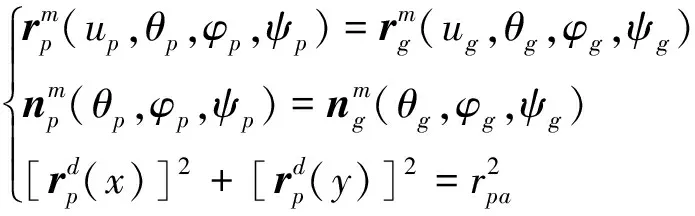

在啮合过程中,2个共轭曲面连续点接触,2个曲面之间存在1个切平面和1个共享法向量[23]。根据图3所示各坐标系间的相对位置关系引入相应的坐标变换矩阵,得出实现两齿面连续切触约束式如下所示

(9)式、(10)式中各等式形式同(6)式。式中M,L矩阵形式则同(7)式、(8)式,M矩阵分别代表中心距距离(MmG)、主动轮转角(Mad)、从动轮转角(MgD)、中心距误差(MGg)、水平轴向误差(Mpa)与垂直轴向误差(Mmp)相对应的坐标变换矩阵(平移、旋转),L为与之对应的M位置矢量矩阵消去最后一行与最后一列的三阶矩阵。这里不再赘述。故变双曲圆弧齿线圆柱齿轮副接触分析的数学方程为

(11)

通过两齿轮啮合过程的关系,即主动轮齿根与从动轮齿顶接触进入啮合,主动轮齿顶与从动轮齿根接触退出啮合。将两齿顶圆半径分别作为新的约束条件引入方程(11)即可得到6个未知量,6个独立方程,便可求解出主动轮啮入位置角、啮出位置角。啮合求解过程中主动轮的位置角ψp取值范围可由以下(12)~(13)式求解:

啮入位置角

(12)

啮出位置角

(13)

齿轮副由于引入了安装误差,在其传动过程中传动误差也随即产生,经由方程(12)、(13)可以求得从动轮啮入及啮出的实际角度。用从动轮实际转角与由主动轮转角及传动比所求得的理论转角做差可求得齿轮副的传动误差如下[24]

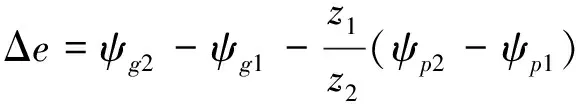

(14)

式中:ψp1,ψp2分别表示主动轮啮入啮出角度;ψg1,ψg2分别表示从动轮啮入啮出角度;z1,z2分别表示主从动轮齿数。

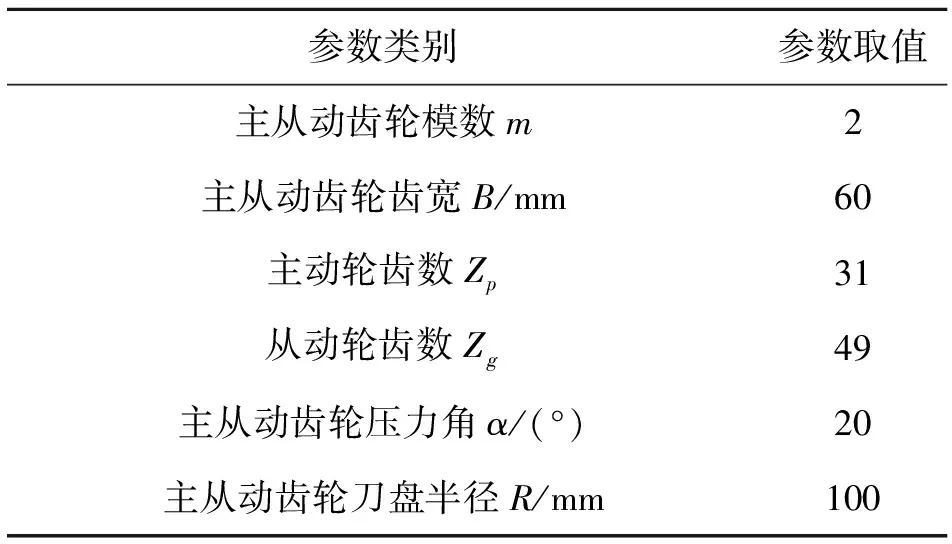

表1 齿轮副参数表

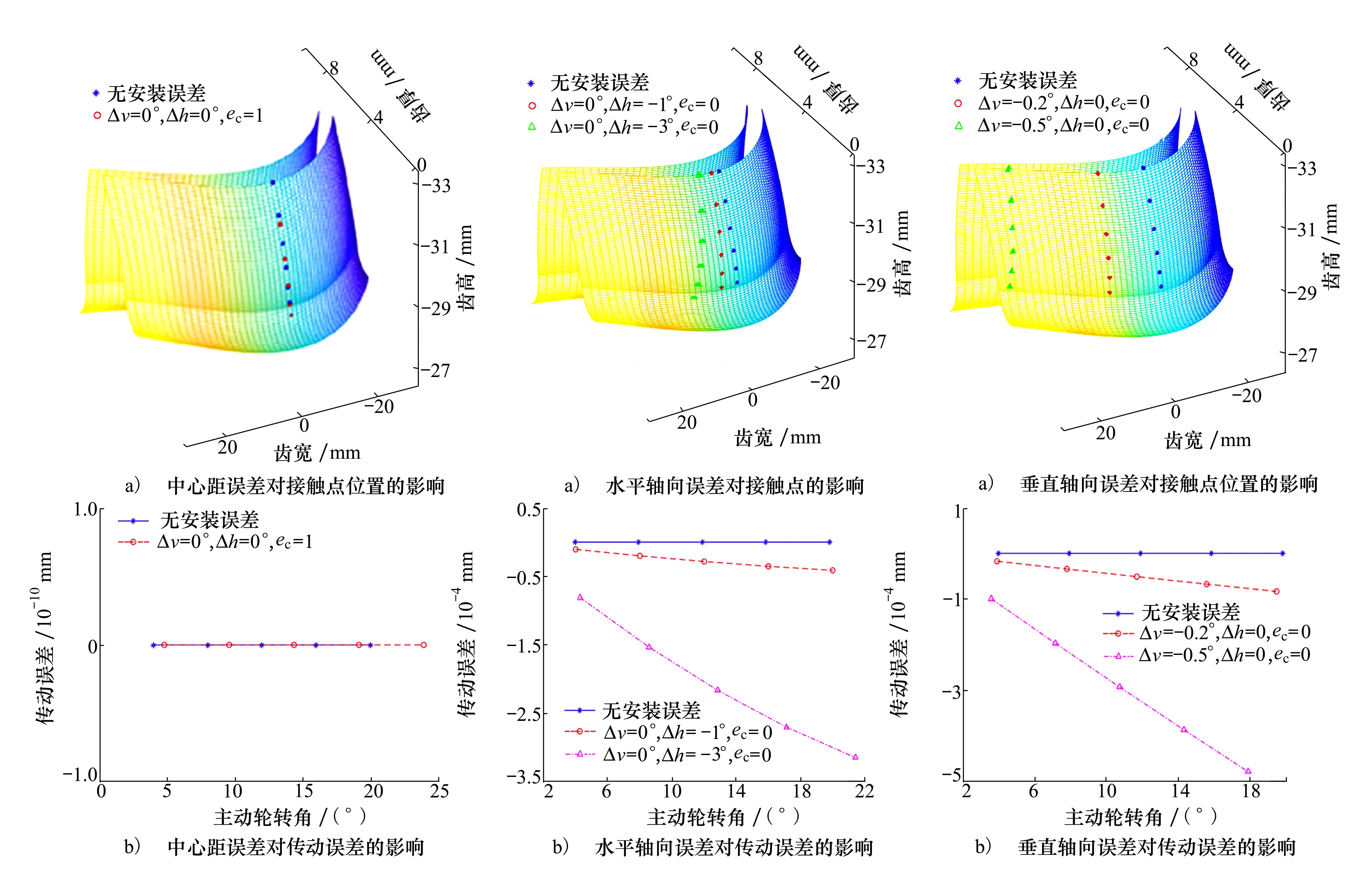

图4~6分别为引入中心距误差、水平轴向误差、垂直轴向误差的接触迹线上的接触点与其所带来的传动误差曲线。

从图4可以看出中心距误差只改变接触点径向位置,且不会产生传动误差;从图5可以看出接触点位置偏移程度随水平轴向误差的增大而增大,其传动误差也呈逐渐增大趋势;从图6可以看出接触点位置偏移程度随垂直轴向误差的增大而增大,但偏移趋势与水平轴向误差相反,同时其传动误差也逐渐朝坐标轴负方向增大。总体来说,变双曲圆弧齿线圆柱齿轮对由垂直轴向误差及水平轴向误差所引起的接触点位置的变化及其传动误差的改变较为敏感。

图4 中心距误差的影响 图5 水平轴向误差的影响图6 垂直轴向误差的影响

2.2 接触椭圆

变双曲圆弧齿线圆柱齿轮副其理论啮合过程为点接触,由于材料的弹性变形,点接触齿轮在接触瞬时接触点将扩展为一个椭圆区域,瞬时接触椭圆的对称中心与理论切触点相重合,所形成的接触痕迹为一组接触椭圆,接触椭圆大小可由两啮合齿面在接触点主曲率确定。通常考察接触椭圆在轻载情况下进行,在轻载条件下,通常弹性变形量δ可取为0.006 32 mm[25]。通过上文变双曲圆弧齿线圆柱齿轮副的TCA模型可求出啮合迹线上各点位置参数,通过齿面方程可求出接触点处齿面曲率方程,代入位置参数即可求得齿面曲率,进而求得接触椭圆的长轴及短轴大小。

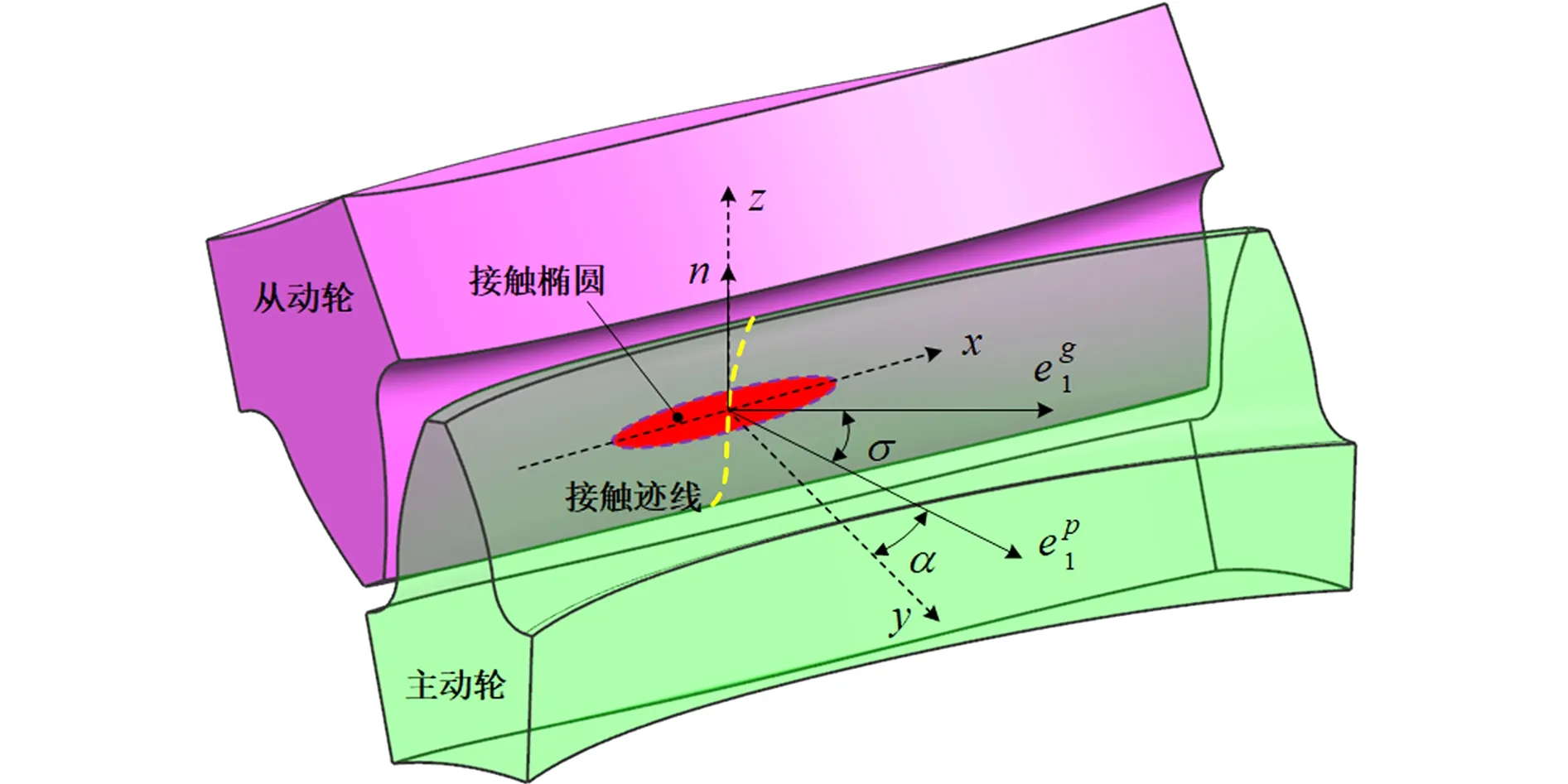

接触点在齿面上的运动轨迹即为接触迹线,图4~6相同颜色点所连成的曲线即为变双曲圆弧齿线圆柱齿轮的接触迹线。变双曲圆弧齿线圆柱齿轮齿面接触椭圆的长轴在齿面诱导法曲率最小极值的方向,短轴则在齿面诱导法曲率最大极值的方向。接触椭圆大小及位置可由两齿面啮合处的接触点位置、法线位置及椭圆的长短半轴长度确定,最后将所求接触点投影向同一平面,以接触点为圆心做接触椭圆以得到齿面瞬时接触椭圆分布。图7为主从动轮的接触几何关系示意图,其中红色虚线为齿轮副的接触迹线,红色椭圆即为齿轮副接触椭圆(接触迹),x,y轴分别为其切平面两相互垂直轴,分别表示接触椭圆长轴方向和短轴方向。

图7 主动轮与从动轮的接触几何关系

2.3 主曲率计算

根据(6)式所得的齿面方程数学模型引入啮合条件(5)式得到齿面矢量及单位法矢表达式

式中,θi,φi均为齿面参数,对r∑(θi,ψi)分别求一阶偏导及二阶偏导并做如下定义

(17)

式中:Ei,Fi,Gi为曲面的第一类基本量;Li,Mi,Ni为曲面的第二类基本量[26]。

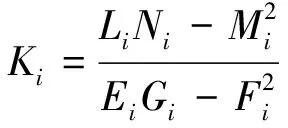

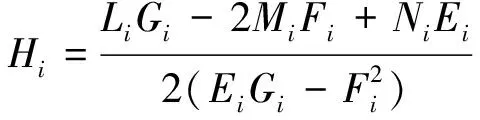

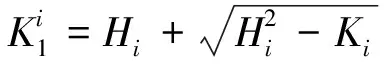

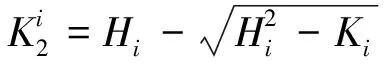

主曲率可以反映齿面几何特性,齿轮在啮合过程中任意啮合点存在的2个正交的主方向都具有不同的主曲率值。而主曲率则为面高斯曲率K和平均曲率H所构成的一元二次方程的根。变双曲圆弧齿线圆柱齿轮齿面高斯曲率K和平均曲率H及主曲率K1,K2表达式如(18)~(21)式所示[27]

(18)

(19)

(20)

(21)

2.4 接触椭圆计算

变双曲圆弧齿线圆柱齿轮接触椭圆长短半轴长度可由(22)~(23)式确定[28]

δ为载荷作用下弹性变形量,取0.006 32 mm。σ为两啮合齿面主曲率方向间的方向角,可以利用(16)式中各齿面矢量的偏导再通过空间向量夹角公式求得。接触椭圆短轴与主曲率K1方向夹角α(接触椭圆短轴偏转角度)可由(24)式求得

(24)

3 算 例

变双曲圆弧齿线圆柱齿轮的几何特性主要由刀盘半径R及齿轮分度圆半径Ri决定,故在用上述接触分析模型进行仿真分析时,在考虑安装误差对接触特性影响的基础上同时分析了刀盘半径R、齿轮齿数Zp(Zg)、齿轮模数m对接触特性的影响。

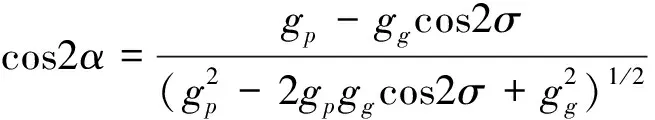

3.1 安装误差对接触特性的影响分析

参照表1所示设计参数,图8~11为安装误差对齿轮几何接触特性的影响,且位于主动轮齿面,故啮出位置接触点始终在齿顶圆上。接触点位置已经旋转投影在同一平面内,齿面接触点组成的连线即为齿轮接触迹线。从图8可以看出在没有安装误差与只改变中心距误差的情况下变双曲圆弧齿线圆柱齿轮的接触迹线均出现在齿轮的中截面上,中心距误差的增大会导致接触区域更靠近主动轮齿根。从图9可知随着水平轴向误差的加大,齿轮副的接触迹线向齿侧方向偏移,接触迹线倾斜与弯曲程度也越来越大,其接触椭圆长短轴大小和方向均发生了改变,同时不同的误差方向会使其接触区域向不同侧偏移。

图8 中心距误差对接触区域的影响图9 水平轴向误差对接触区域的影响

图10为垂直轴向误差对接触区域的影响,随着垂直轴向误差的加大,齿轮副的接触迹线的变化趋势同上,但是其啮合迹线倾斜与弯曲方向与水平轴向误差所带来的影响略有差异,其接触椭圆长短轴大小和方向也会发生改变。图11所示为同时引入3种误差接触区域的变化情况,可以看出由于水平轴向误差与垂直轴向误差对接触迹线造成的影响不同,接触迹线在某些位置近乎一条直线。

图10 垂直轴向误差对接触区域的影响图11 综合误差对接触区域的影响

3.2 设计参数对接触特性的影响分析

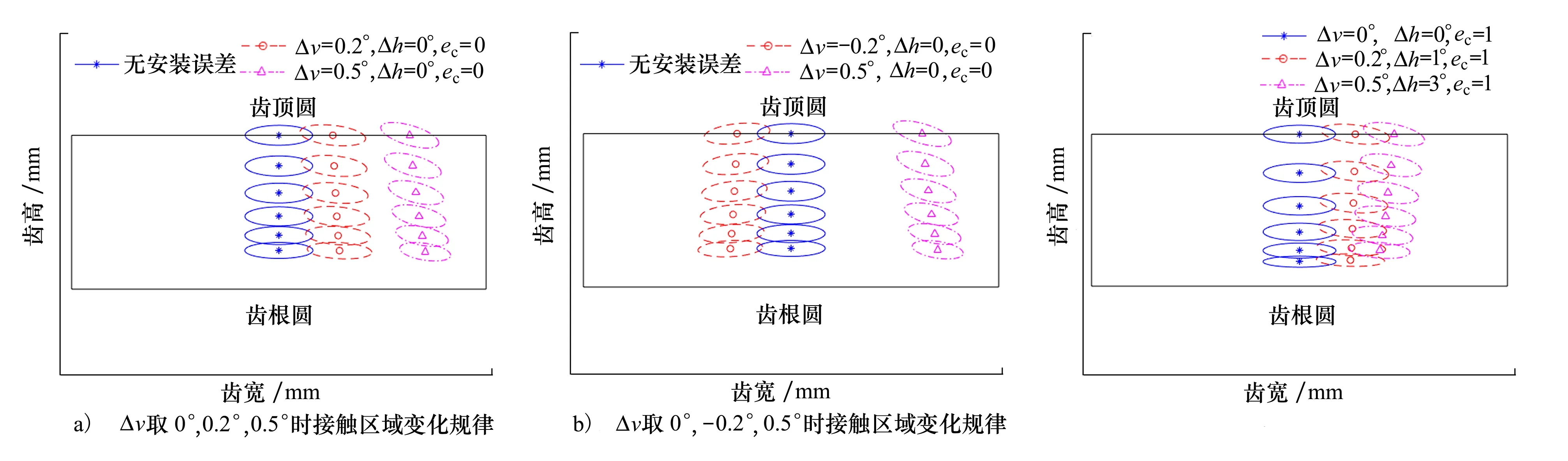

假定该齿轮副在无中心距误差,引入垂直轴向误差为Δv和水平轴向误差为Δh。分别考虑刀盘半径R、主动轮齿数Zp、齿轮模数m对接触特性的影响,其仿真结果如图12~14所示。

图12 齿线半径对接触区域的影响

从图12可以看出随着齿线半径的增大,齿轮副接触区域向尺侧偏移,齿轮接触区域逐渐增大,接触椭圆长轴变长,短轴变化不大,不同误差方向的几何接触特性关于中截面对称。造成接触椭圆长轴变长的主要原因是齿线半径的增大齿面沿齿宽方向的主曲率之差减小,在其接触并发生弹性变形情况下接触椭圆长轴变长。

图13为模数对接触区域的影响,安装误差不变的情况下,模数的增大会使齿轮接触迹线发生偏移,同时会导致接触椭圆面积减小。这是因为模数的变化会导致两啮合齿面主曲率之差发生变化,进而造成接触椭圆长轴变化,而模数的改变同时会造成齿轮接触面积的变化,进而导致接触点位置的变化。

根据图13可以看出随着安装误差Δh的增大,模数对接触区域的分布规律的影响更敏感。随着模数的增大,其齿全高随之增大,接触迹线增长。图14为在同一安装条件下齿数对接触区域的影响,齿数的增大会导致齿轮副接触区域向尺侧发生偏移,接触椭圆大小变化不显著。这是因为随着齿数的增大,齿轮尺寸增大,相同的安装误差会使接触点位置变化更大,水平轴向误差及垂直轴向误差对齿数的改变更加敏感。

图13 模数对接触区域的影响图14 齿数对接触区域的影响

4 结 论

1) 中心距误差对齿轮接触区域影响最小,只会改变变双曲圆弧齿线圆柱齿轮副的重合度和接触点的径向位置,但不会改变接触区域的大小。

2) 轴平行度误差是影响变双曲圆弧齿线圆柱齿轮副传动特性的重要因素,很大程度上影响了齿轮副接触区域的位置,且垂直轴向误差相较于水平轴向误差对接触区域的影响更为敏感,在齿轮装配时应尽量避免产生过大的安装误差,以保证齿轮副的良好接触性能。

3) 齿线半径是变双曲圆弧齿线圆柱齿轮传动的主要设计参数,刀盘半径对接触区域的大小和位置均有不同程度上的影响,对接触区域大小的影响尤为严重,在选取齿线半径时应根据装配条件及其他设计参数来合理选取刀盘半径的值,以确保在获得较大接触区域的同时降低齿轮副对安装误差的敏感度。

4) 齿数会对接触区域的分布产生影响,但是其对接触区域的敏感度较低。模数是影响接触区域的高敏感性参数,模数的变化不仅会影响接触区域的大小和接触迹线的位置,还会改变齿轮的齿全高,需根据齿轮副对传动性能的具体要求进行合理选取。

经由上述分析齿线半径、模数及水平轴向误差和垂直轴向误差对接触区域敏感性较高,中心距误差及齿数对接触区域敏感性低。