大功率双馈风力发电机轴承长途运输过程中的损伤原因分析及预防措施

2022-07-19李进泽佘宝瑛梅荣海陈国旗闫晓凡

李进泽,佘宝瑛,梅荣海,陈国旗,闫晓凡

(中车株洲电机有限公司,湖南 株洲 412000)

风电轴承是风力发电机组的关键部件,轴承性能直接影响风电机组的安全和运行可靠性。

实际使用中发现轴承电腐蚀、温升高及运输过程中的压痕是双馈风力发电机轴承的典型故障。轴承电腐蚀问题主要由变流器产生的轴电流产生,可通过以下措施改善:1)传动端轴上安装接地碳刷, 导走轴上部分电流; 2)采用绝缘轴承或绝缘端盖,阻隔轴电流[1-4]。通过优化润滑脂、改进排脂结构和定期维护等,温升高现象得到明显改善[5-6]。运输过程中的压痕问题一直未得到有效解决。

随双馈风力发电机朝大功率方向发展,发电机转子越来越大,传统2套深沟球轴承的布置方案已不能满足要求,需采用承载能力强、寿命长的“1套深沟球轴承+2套圆柱滚子轴承”的布置方案。该方案对运输过程中的防护要求极高,传统防护方案轴承易损伤,导致风力发电机运行初期轴承出现异响,故有必要对运输过程中的轴承损伤原因进行分析,并提出相应的改进措施。

1 风力发电机轴承损伤特征

1.1 轴承布置方案

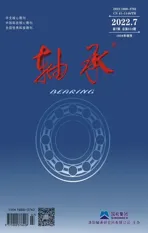

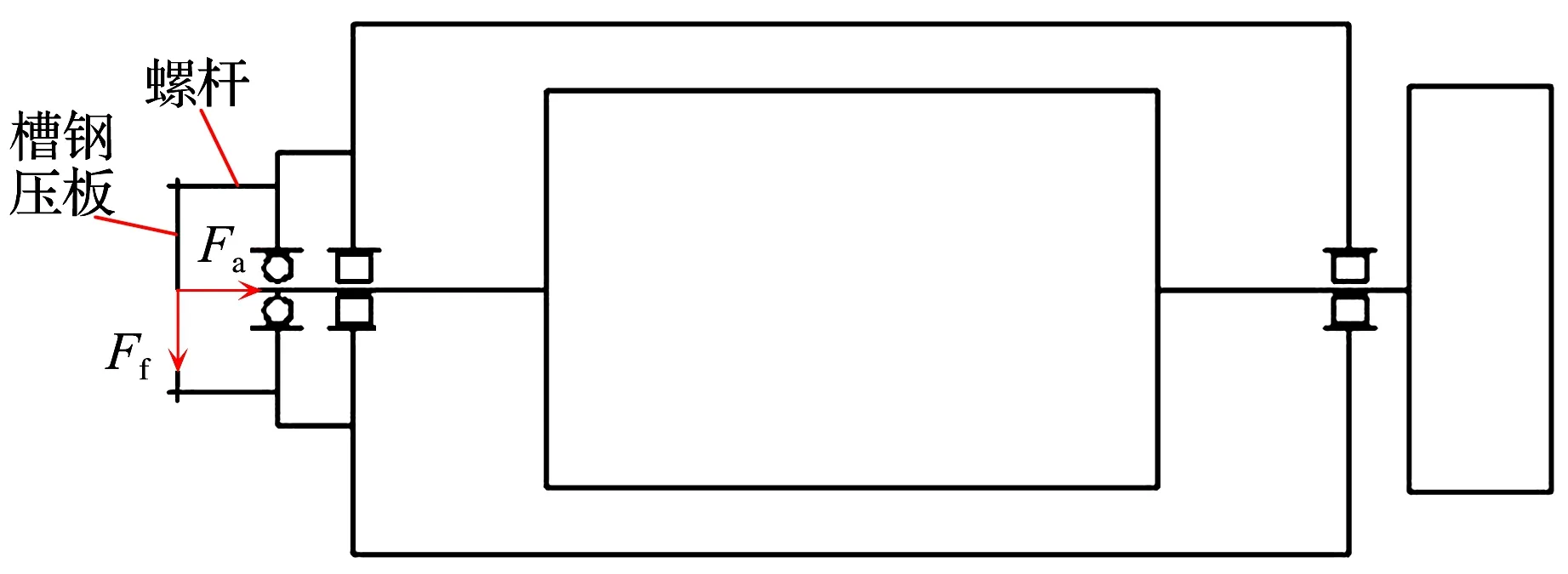

3 MW级双馈风力发电机三轴承布置方案如图1所示,传动端采用1套6034深沟球轴承+1套NU1034圆柱滚子轴承,非传动端采用1套NU1034圆柱滚子轴承,球轴承主要承受轴向载荷,圆柱滚子轴承主要承受径向载荷,轴承均采用脂润滑。

(a)传动端 (b)非传动端

1.2 轴承异响频谱

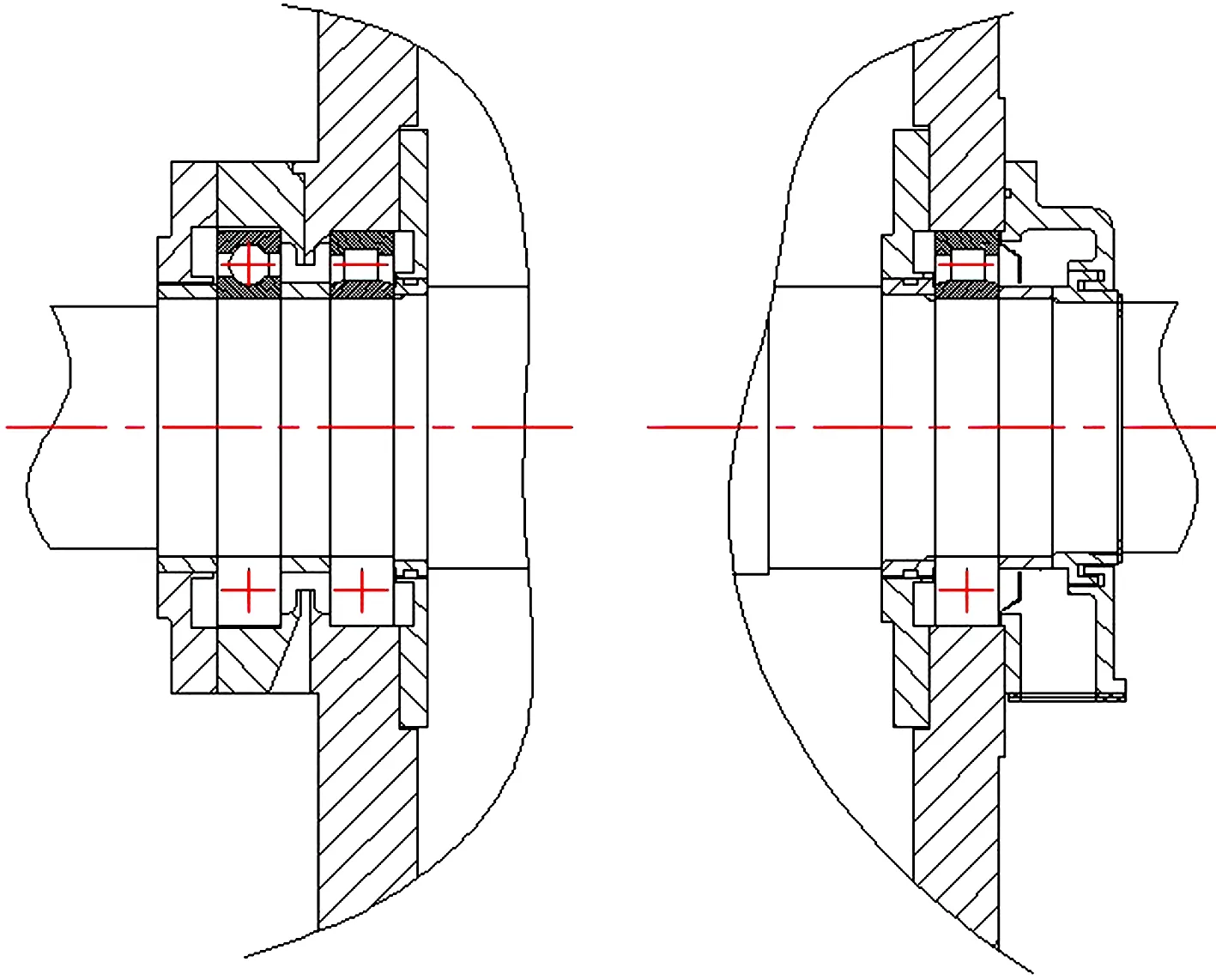

部分双馈风力发电机运行初期轴承出现异响,检测轴承振动频谱,发现2套圆柱滚子轴承存在不同程度的损伤,典型损伤特征频谱如图2所示,存在内圈故障基频及其倍频成分,说明内圈存在故障。

图2 圆柱滚子轴承振动频谱图

1.3 轴承损伤类型

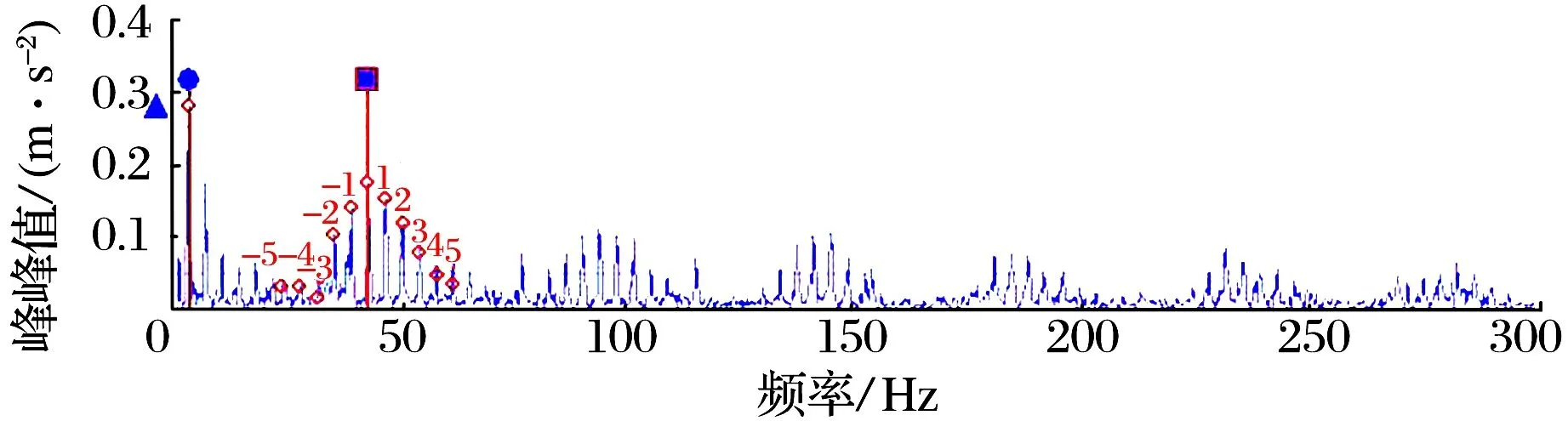

圆柱滚子轴承拆解图如图3所示,内圈滚道面中部区域出现沿周向分布的线状压痕,部分压痕明显,压痕间距等于滚子间距。

图3 圆柱滚子轴承拆解图

参考GB/T 24611—2020《滚动轴承 损伤和失效 术语、特征及原因》,周期性振动时,弹性接触面的微小运动或回弹将导致非旋转轴承的滚动体和滚道接触区域出现伪压痕。根据振动强度、载荷和润滑条件的不同,会在滚道上形成凹陷,大多数情况下也会导致腐蚀和磨粒磨损。图3轴承损伤特征与GB/T 24611标准中描述的轴承损伤特征一致,为运输过程中产生的伪压痕。

2 运输过程中轴承损伤原因分析

2.1 运输防护不足

双球轴承布置结构运输防护方案如图4所示,用2根M16螺杆将槽钢压板与端盖连接固定,实现对转轴端面的轴向压紧固定(紧固力矩为50 N·m),以防止转子转动和振动。

图4 双球轴承布置的风力发电机运输防护方案

轴向压紧装置可产生的轴向预紧力为

(1)

式中:T为紧固力矩;η为扭矩系数,近似取0.2;d为螺纹公称直径。

轴向预紧力可有效抑制转子轴向振动,且可使内圈和球相对外圈移动,确保球与内、外圈滚道面在径向和轴向振动下不分离,如图5所示。由(1)式可得Fa=15.6 kN,约为球轴承额定静载荷的0.1倍,参考《SKF轴承综合型录》,该预紧力不会导致球轴承静态下产生塑性变形而损坏:该轴向压紧装置可避免球轴承在轴向、径向方向振动下产生伪压痕。

图5 球轴承轴向预紧状态

该轴向压紧装置与转轴端面产生的摩擦力矩为

(2)

式中:R为转轴端面半径,取75 mm;μ为摩擦因数,取0.15。

由(2)式可得M=115 N·m,经计算分析该摩擦力矩可有效抑制转子周向方向的转动,避免球轴承在周向方向产生微小摆动。

三轴承布置的双馈风力发电机运输防护方案借鉴了双球轴承布置结构,如图6所示。

图6 三轴承布置的风力发电机运输防护方案

该轴向压紧装置在端面产生的径向摩擦力为

Ff=μFa,

(3)

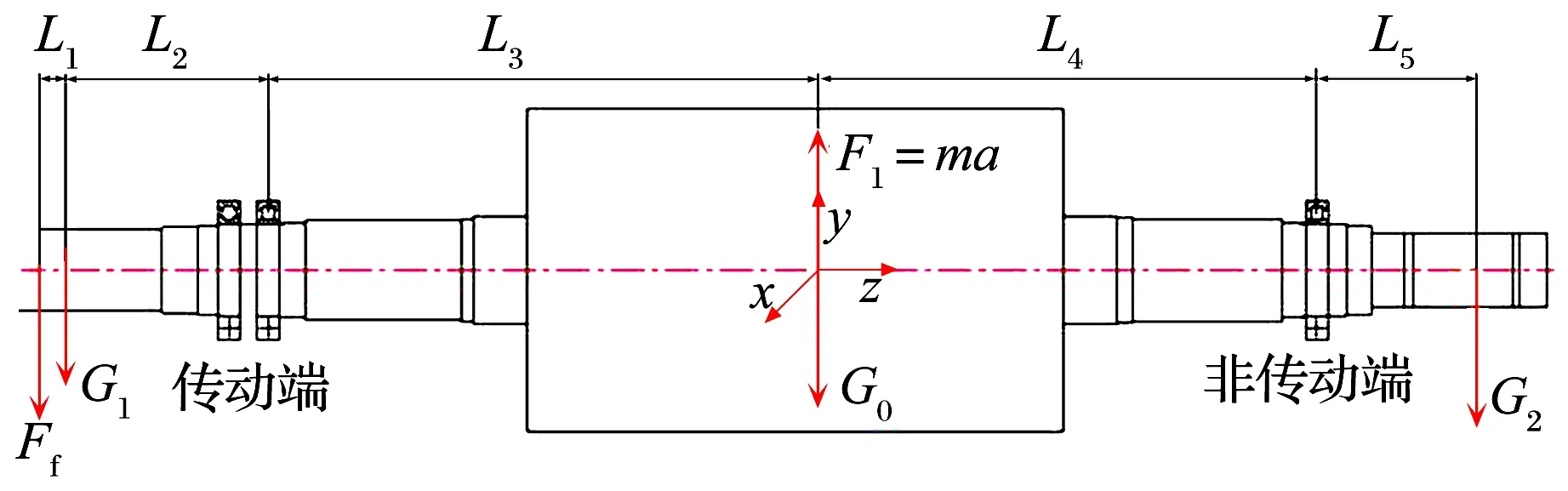

由(3)式可得Ff=2.3 kN,经计算分析该摩擦力不足以抑制质量约3 000 kg,长3 m的转子在径向方向的振动。转子受力如图7所示,当运输过程中风力发电机的径向振动较大,产生的径向力超过转动部件自重和轴向压紧工装产生的径向摩擦力总和,即F1>Ff+G0+G1+G2(F1为运输过程中由于振动产生的径向力,G0为转子重量,G1为半联轴器重量,G2为滑环重量)时,转子会在两端圆柱滚子轴承径向安装游隙范围内振动,套圈与滚子接触区域产生微动磨损,以上过程若反复进行,轴承滚道面上会产生伪压痕。

图7 转子受力图

轴向压紧装置产生的径向摩擦力和转子及各部件的重力之和只能抑制转子径向约11 m/s2的振动,实际运输过程中发电机转子的径向振动值持续超过该值时,转子会反复振动,从而使轴承滚道面产生伪压痕:故该方案不能满足三轴承布置双馈风力发电机的运输要求。

2.2 运输防护和驾驶操作不规范

双馈风力发电机装车后,要求通过绑带将发电机处吊耳紧固在车箱侧面底板上。实际运输中发现绑带松动,风力发电机发生移动,振动增大,加剧了轴承损伤。此外,运输过程中急加速、急减速、转弯、过减速带及坑洼路面时不提前减速等,均会导致发电机振动增大,加剧轴承损伤。

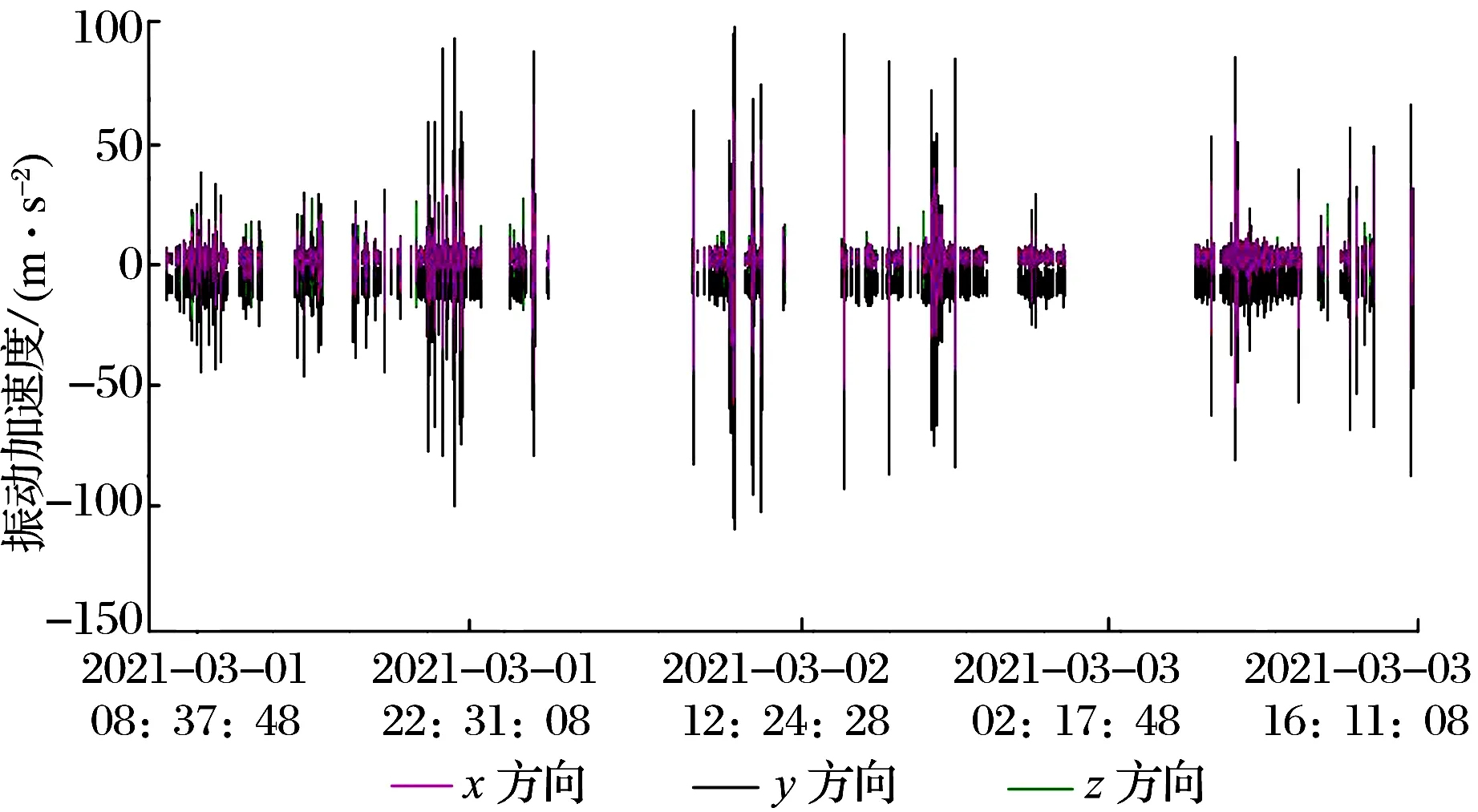

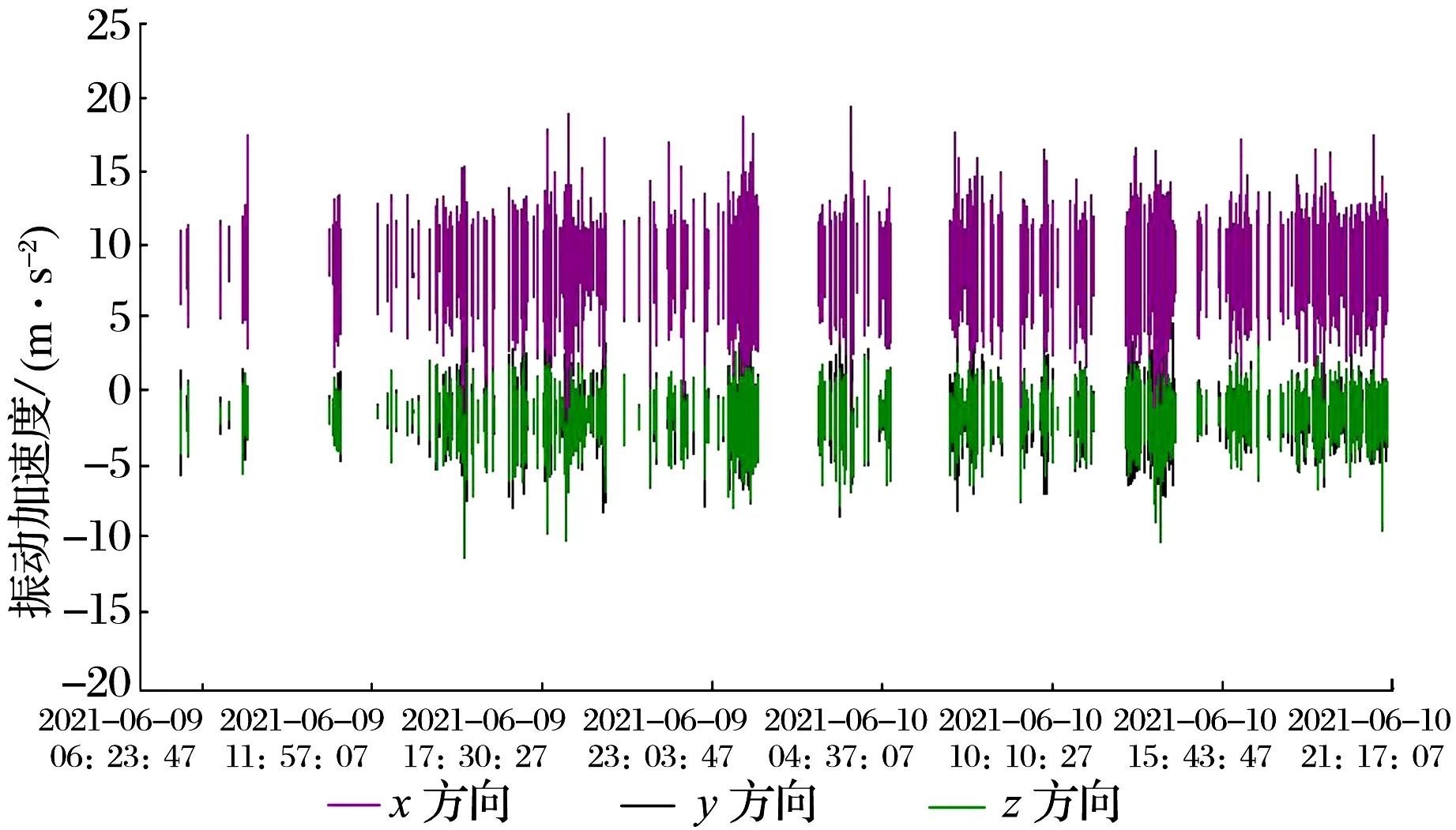

通过振动传感器监测部分风力发电机整个运输过程中的振动情况,如图8所示,最大瞬时振动加速度超过100 m/s2。

图8 某风力发电机运输过程中的振动情况

3 预防措施及效果

3.1 预防措施

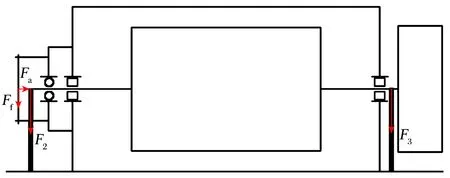

1)在原轴承运输防护工装的基础上,在传动端和非传动端转轴空隙处分别增加y方向竖直向下的绑扎拉力F2和F3,如图9所示,以增加向下的合力,抑制风力发电机的径向振动,减小转子在两端圆柱滚子轴承径向游隙范围内的振动。增加F2和F3,需满足

图9 优化后的风力发电机运输防护方案

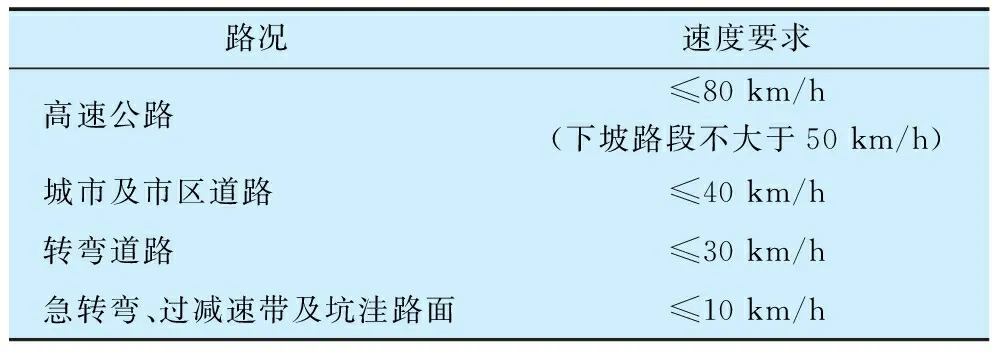

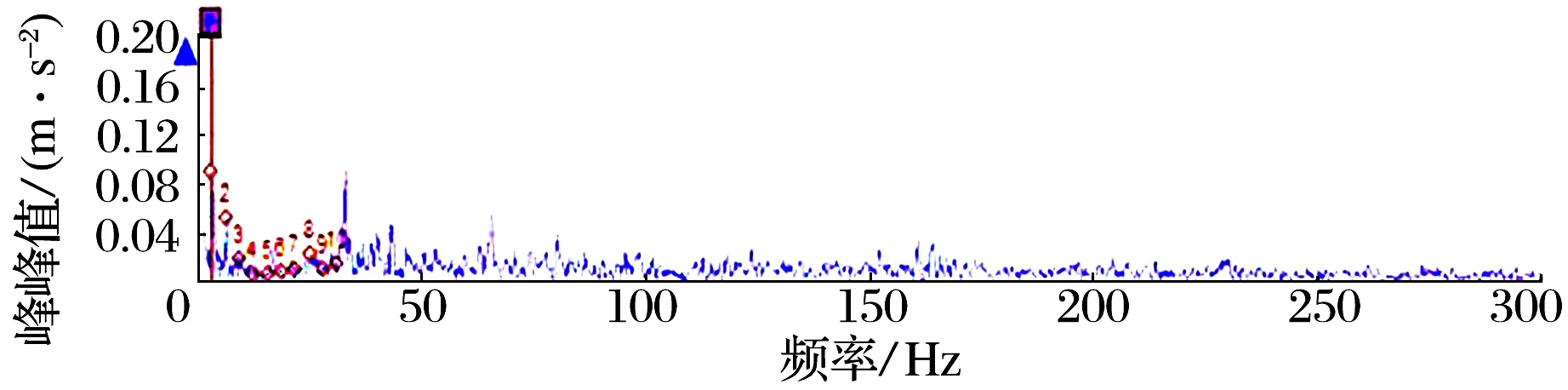

F1 (4) 2)风力发电机装车后,通过绑带将其紧固在车箱侧面底板上,同时将其运输底座同车体绑紧,防止运输过程中发生移动,减小整体振动。 3)要求司机操作规范化,对高速公路,城市及市区道路,转弯道路,急转弯、过减速带及坑洼路面车速进行规定,见表1,运输过程中严禁频繁急加、减速,尽量保持匀速行驶。 表1 风力发电机长途公路运输过程中速度要求 为验证改进效果,在2台风力发电机上安装振动传感器,测得运输约3 500 km过程中风力发电机的振动如图10所示,明显优于改善前,最大瞬时振动加速度不超过20 m/s2。 图10 优化运输方案后风力发电机运输过程中的振动情况 对运输后的风力发电机进行运转试验,轴承振动频谱图如图11所示,无轴承故障特征频率及其倍频。拆解试验后的轴承如图12所示,没有发现伪压痕等损伤。采用优化运输方案将风力发电机运输到总装基地后, 手动盘动风力发电机转轴,轴承无异响。上述分析说明优化的运输方案可以满足三轴承布置的大功率双馈风力发电机的运输要求。 图11 优化运输方案的风力发电机轴承振动频谱图 图12 优化运输方案的风力发电机轴承拆解图 分析了大功率双馈风力发电机长途运输过程中的轴承损伤原因,以此为基础优化风力发电机运输防护方案,并规定了风力发电机长途公路运输过程中的车速,新的方案可有效解决三轴承布置的大功率双馈风力发电机运输过程中的轴承损伤问题,确保风力发电机可靠运行。

3.2 效果

4 结束语