垂直顶升法中的盾构隧道钢管片受力研究

2022-07-18吴鑫林

吴鑫林

(中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

0 引言

垂直顶升法是在已建隧道顶部开口,利用千斤顶将预制管节采用“闷顶”的方式向上顶出的施工方法[1-3]。垂直顶升法施工区域位于水平盾构隧道中,顶升施工会需在管片上进行局部开口,导致管片整体结构性能发生变化,同时顶升施工过程中管片会受到朝下的顶升反力、竖向管节的重力等特殊力的作用[4]。因此,垂直顶升法中的水平盾构隧道管片受力与一般的盾构隧道管片设计有较大的不同,对水平盾构隧道的受力计算方法进行研究非常有必要。

目前,对于管片设计计算,国内常用的方法为荷载结构法,用荷载结构法计算盾构管片内力,其关键在于管片受力模型的确定[5]。针对管片受力模型,目前常用的匀质圆环法和梁弹簧模型,上述模型的建立均需要对管片截面合理简化为梁单元,对于混凝土管片,其截面均匀,可直接简化为环状的矩形截面梁,而对于钢管片,其截面形状怪异,其计算模型建立则存在一定的难题,需进行进一步研究。

本文结合具体工程案例,对垂直顶升法中的钢管片设计进行研究,针对钢管片计算模型简化、垂直顶升各阶段管片受力进行分析,最终基于计算结果对钢管片设计进行指导,相应成果可为垂直顶升法相关工程的设计提供参考。

1 工程背景

广东太平岭核电规划6台百万千瓦级核电机组,其海工工程采用“明取暗排”方式建设,6台机组共用一条取水明渠,温排水通过6条排水隧洞排放至外海,排水隧洞分三期建设,每期建设两条排水隧洞。排水隧洞平面轴线为直线,以253 m中心线间距直线向海域延伸,排水口采用多点式排水头结构形式,采用垂直顶升工艺施工[6-7]。

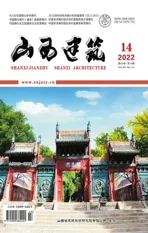

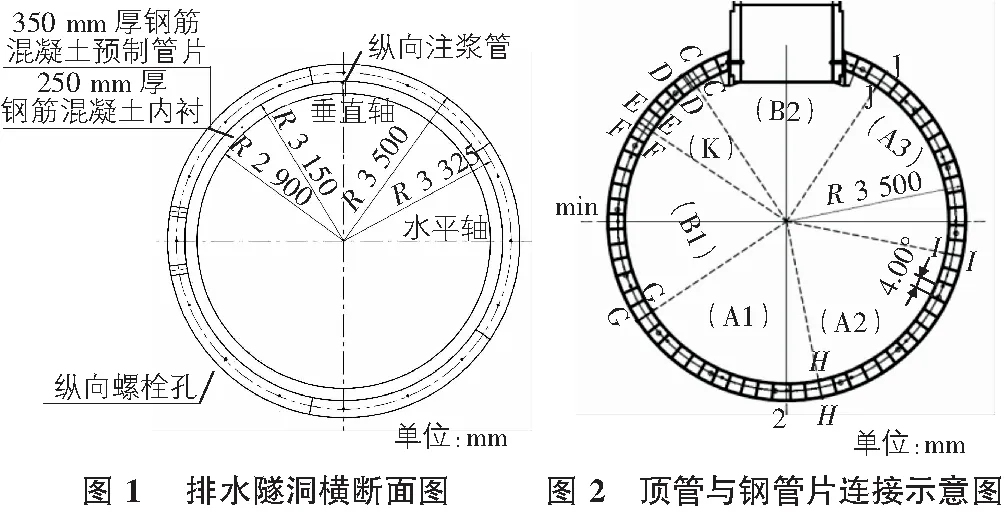

隧洞过水断面为圆形,内径为5.8 m,5+1管片衬砌,管片厚度为350 mm,内衬厚度为250 mm,隧洞外径为7.0 m,管片环宽1.5 m,其横断面如图1所示。隧道排水口部位采用全环钢管片设计,以利用钢制管片良好的强度及韧性来承受顶升口位置的集中力。在顶升口位置,利用相邻两环管片的邻接块预留顶升块,顶升块与管片通过螺栓相连,顶升过程中顶出,顶管与钢管片连接示意如图2所示。

2 管片设计计算

2.1 计算模型简化

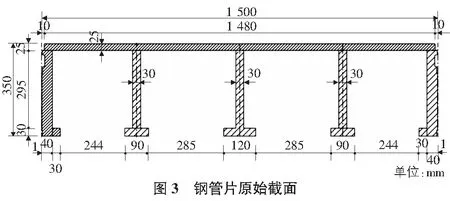

基于上述论述,管片设计计算需将管片简化为梁单元,结合钢管片设计,对钢管片环向刚度有影响的主要是环向肋板、环向主梁、背板和环向端板。因此,管片的梁单元截面应考虑为如图3所示的截面。

考虑到图3所示截面较为复杂,难以建模,笔者考虑从以下两方面进行截面简化:

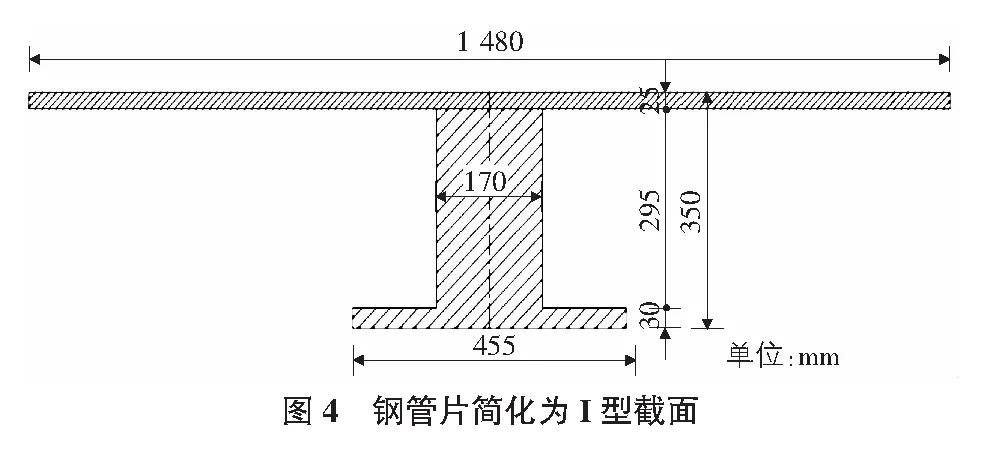

1)考虑到管片内力计算主要受截面环向刚度影响,笔者将上述管片简化为抗弯刚度、抗剪刚度、轴向刚度一致的I型截面梁(见图4)。具体将管片背板作为I型截面梁的上翼缘,环向肋板、端板组合一起形成I型截面梁的腹板,将环向主梁合并形成I形截面梁的下翼缘,如此可保证简化的I型截面梁与原管片的抗弯刚度、抗压刚度及抗剪刚度均保持一致。

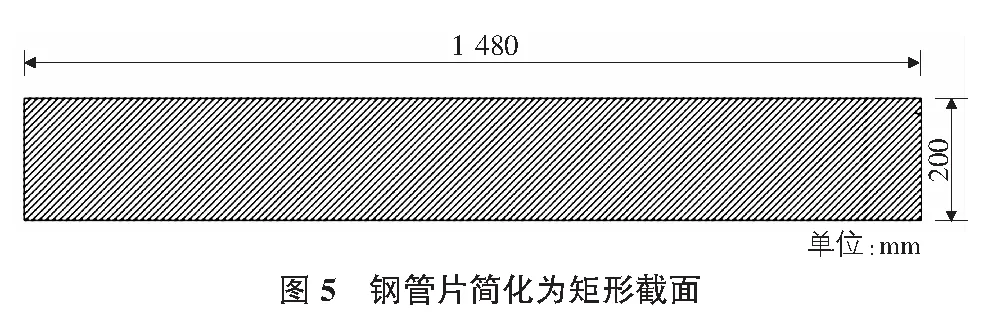

2)结合工程实践经验,考虑到不同的管片环向刚度主要对管片弯矩产生影响,因此,将上述管片简化为抗弯刚度一致的矩形截面梁,如图5所示。值得注意的是,简化为矩形截面梁其截面面积会明显增大,导致矩形截面梁模型计算重力偏大,为保证计算可靠性,建模过程中应将矩形截面梁的重力折减至与原始截面一致。

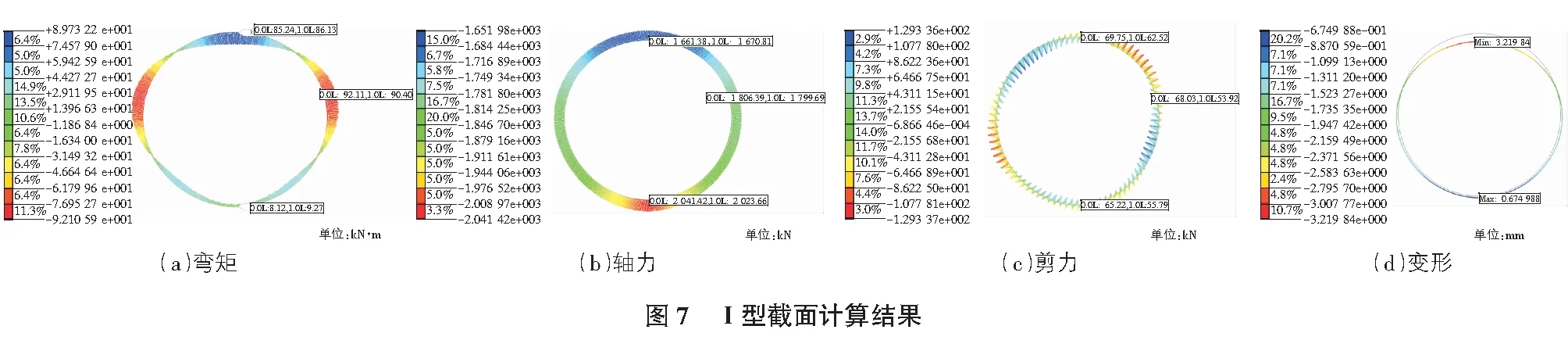

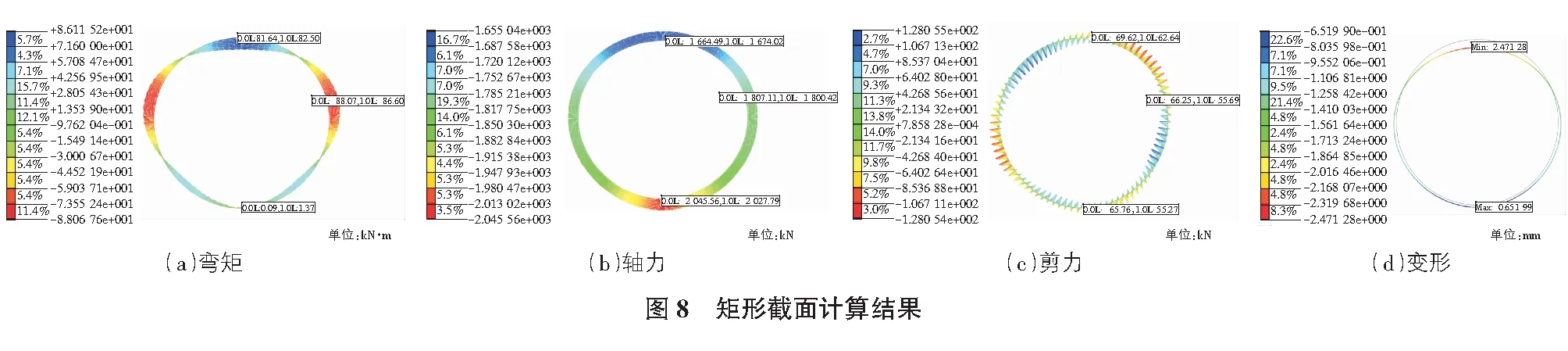

为探讨上述三种简化模型对管片内力计算的影响,笔者建立正常段水平盾构管片受力模型进行验算,受力模型选用常用的匀质圆环法,验算结果如图6~图8所示。

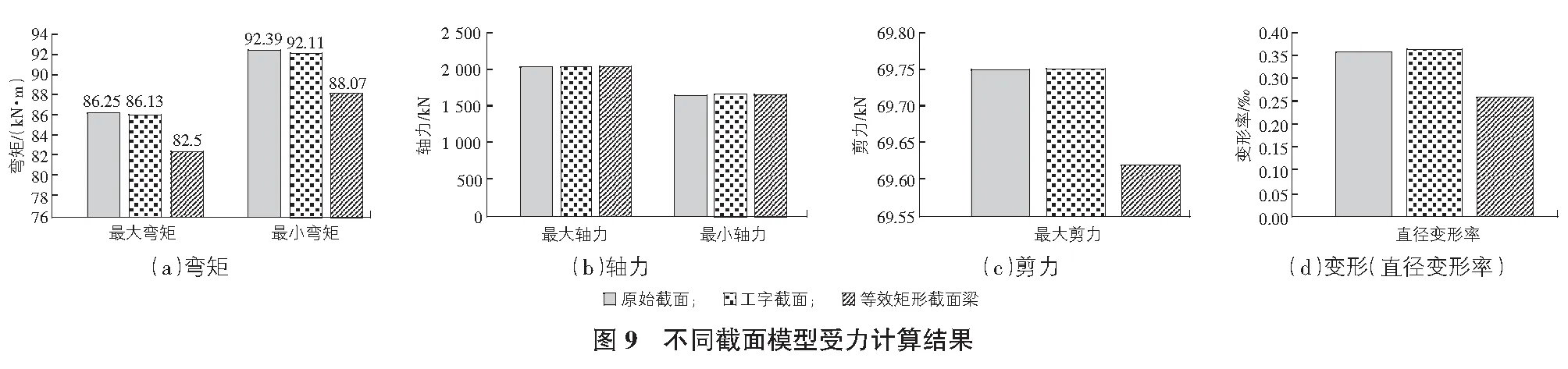

基于上述计算发现,三种计算模型的计算结果较为接近,表明上述模型简化是合理的,而矩形截面梁计算结果相对差别较大,且计算结果偏小,而采用工字钢简化模型计算结果与原模型基本一致,且工字钢简化模型截面相对原始截面更加简洁,建模相对容易,因此设计过程中可考虑采用工字钢截面模型进行计算(见图9)。

2.2 不同工况模拟计算

垂直顶升段隧道施工流程为:盾构机掘进,拼装顶部留有顶升口的全环钢管片→在隧道底部安装反力架,进行顶管顶出作业→顶升完成,利用螺栓将顶管与管片进行可靠连接。基于上述施工过程,顶升段钢管片设计应含有以下设计内容:

1)普通环:管片拼装和运营过程中承受外侧水土压力,顶管顶升过程中承受外侧水土荷载和隧道底部反力架传来的顶升反力。

2)开口环:在管片拼装顶升过程中,开口环管片承受外侧水土压力,其受力模式与普通环一致;顶升阶段,开口环底部承受顶升反力架作用在隧道底部的顶升反力,未开口部位承受外侧水土压力;运营阶段,开口环开口部位承受顶管传递过来的集中力,未开口部位承受外侧水土压力。

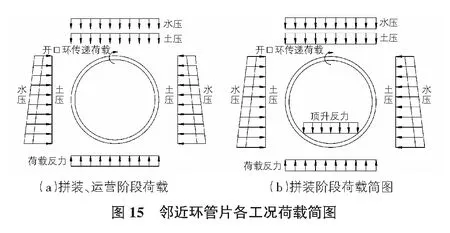

3)邻近环:顶升阶段,邻近环承受顶升反力架顶升反力、开口环传力来的荷载和外侧水土压力;运营阶段,邻近环承受外侧水土压力和开口环传递来的荷载。

2.2.1 普通环受力计算

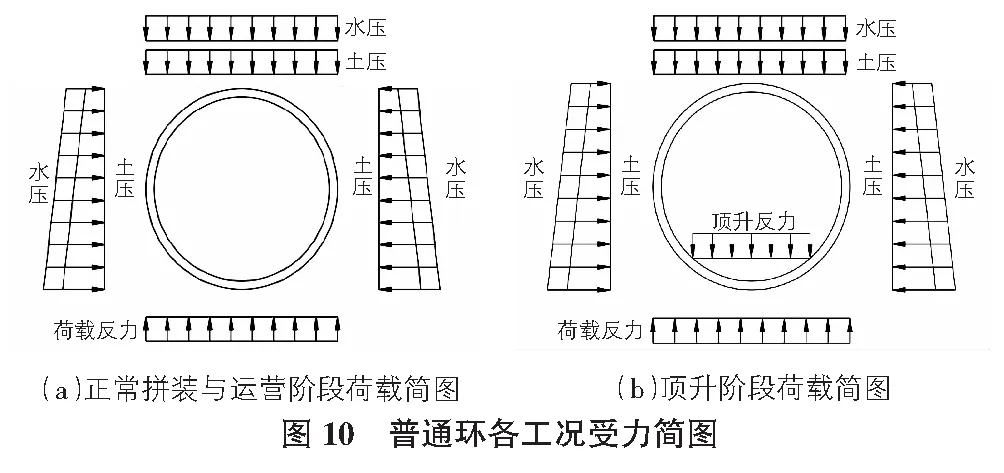

基于上述分析,普通环受力存在两种受力工况:1)管片正常拼装与运营阶段,此时管片主要承受外侧水土压力,其受力简图如图10(a)所示;2)顶管顶升阶段,此时顶升反力架影响,管片同时承受外侧水土压力和顶升反力,其荷载简图如图10(b)所示。

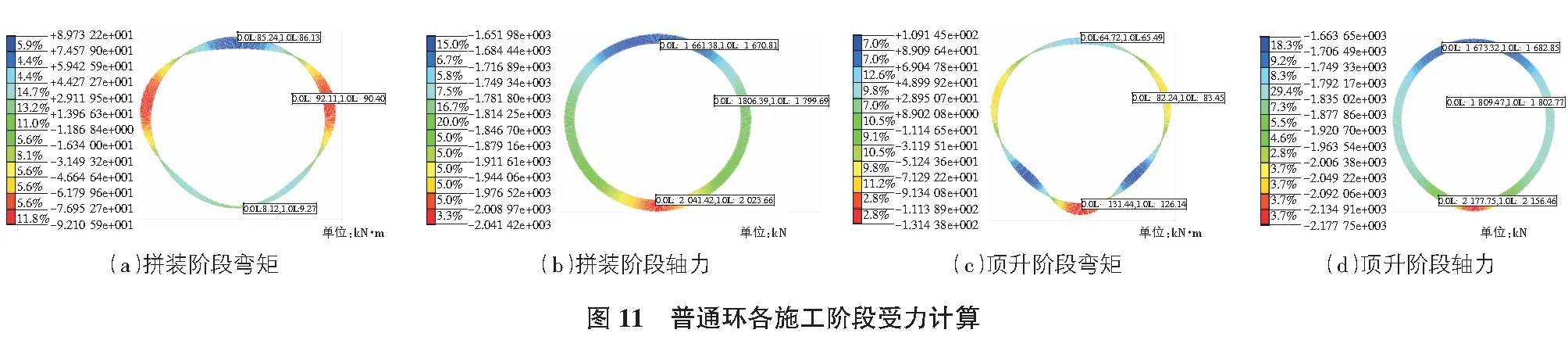

基于上述荷载工况,计算可得普通环不同工况下受力如图11所示。基于计算结果可知,顶升阶段管片受力与其他工况明显不同,其顶升部位受力明显偏大,实际施工过程中应对顶升阶段隧道底部采取一定措施以确保底部受力安全。

2.2.2 开口环受力计算

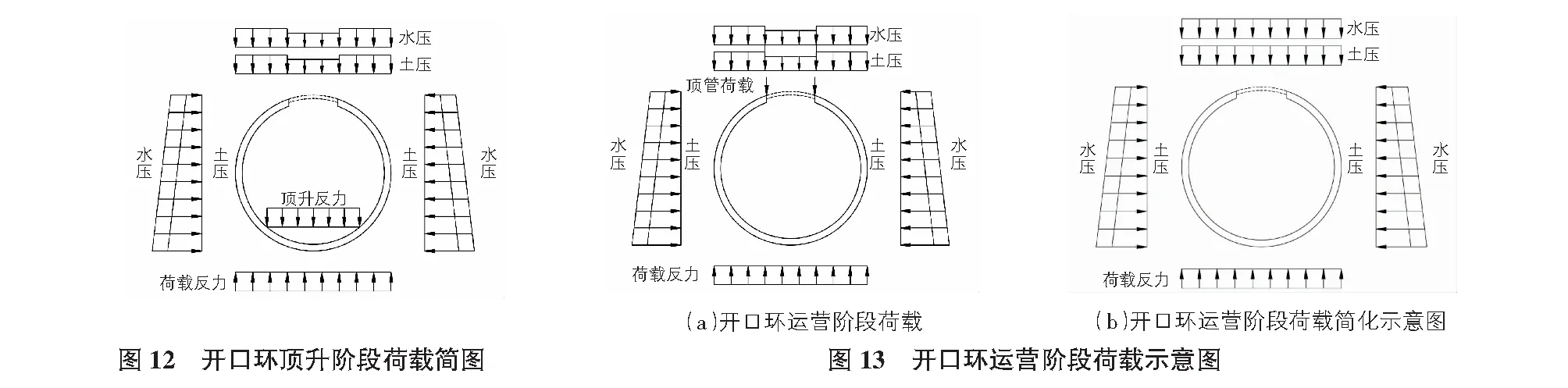

立管顶升过程中,开口环顶部钢管片敞开,顶管顶升过程中承受的顶升阻力作用于隧道底部顶升反力区,管片未开口部位承受外侧水土压力,隧道顶升反力区承受顶管顶升反力,其荷载作用简图如图12所示。

开口环顶升完成后,顶管通过螺栓与开口环管片相连,顶管承受的水土压力和顶管自重由螺栓传递至开口环管片,管片未开口区域承受的外侧水土压力,其荷载简图如图12所示。结合实际计算分析,顶管由于内部为空腔,顶管自重常小于其体积范围内的水土荷载,顶管承受的外侧水土压力与顶管本身自重之和通常会小于开口位置水土压力,此处可以偏安全考虑,取开口处受到的外力为外侧水土压力,其荷载简图如图13所示。基于上述分析,运营过程中和顶管顶升过程中开口环受力如图14所示。基于计算可发现,由于开口环顶部的削弱影响,开口环顶部弯矩明显减小,正常运营工况下弯矩由86.13 kN·m 降低至47.37 kN·m,顶管顶升工况下弯矩由65.49 kN·m降低至29.69 kN·m,弯矩值降低为普通环顶部弯矩的1/2~1/3,而顶部轴力基本维持不变。由此可知,开口环的局部削弱对管片所受弯矩的降低较为明显,而对轴力的影响较小。

2.2.3 邻近环管片受力计算

受开口环开口处削弱影响,开口环邻近管片较普通环钢管片而言,需承受开口环传递的内力,其不同工况下受力简图如图15所示。在忽略开口环对邻近环的影响条件下,对比上述普通环与开口环各工况的受荷载情况,可以发现,两环连续普通环与开口环+邻近环所承受的荷载是基本一致的,其所受的约束也是一致的,在刚度一致的情况下,二者所产生的内力应是一致的。

实际计算对比发现,开口环的刚度削弱导致其承受的弯矩变小,而产生的变形则相对较大(见图16),而轴力基本未发生变化,由于邻近环与开口环通过螺栓连接,需满足变形协调条件,变小的那一部分弯矩应由邻近钢管片承担。

基于上述分析,邻近钢管片承受的弯矩应为开口环刚度削弱传递至邻近环的弯矩加上普通环承受的弯矩,考虑到管片局部开口而减小的弯矩存在不确定性,此处为偏安全考虑,临近环承受的弯矩考虑为普通环弯矩的2倍,而邻近环承受的轴力则与普通环一致。

3 讨论

1)本文钢管片计算仅讨论了钢管片受力情况,而实际工程运营过程中钢管片还存在内衬,运营过程中内衬与钢管片协同受力,其计算还需进一步考虑。笔者认为,由于钢管片在运营阶段会在钢管片空腔内充填混凝土,在设计过程中,可将充填混凝土后的钢管片考虑成混凝土管片,与内衬形成叠合结构共同受力,因此内衬计算可考虑为叠合板受力计算,内衬配筋需满足叠合结构内侧受力要求,而钢管片受力则需满足管片外侧受力要求。

2)本文建模计算考虑的是钢管片完整工况,而实际工程中,钢管片在长期海水腐蚀作用下,钢管片外表面存在一定的腐蚀情况,因此,实际设计计算过程中应考虑钢管片腐蚀后的剩余厚度进行相应计算,保证管片设计安全可靠。

3)顶管顶升过程中对隧道底部产生较大的顶升反力,会导致隧道底部的受力变大。因此,实际设计施工过程中应考虑采取隧道底部内表面设置反力区,反力区应尽量保证隧道底部受力均匀,隧道底部范围进行土层加固以确保隧道受力满足要求。

4 结论

1)本文通过对钢管片不同受力模型的简化计算结果进行对比发现,将钢管片简化为同截面高、宽的工字钢其计算结果与原始截面计算结果相近,因此,设计计算过程中可将钢管片截面简化为工字钢模型。

2)本文通过对开口环、邻近环、普通环进行荷载分析和受力计算发现,开口环的截面削弱会对管片所受弯矩产生明显影响,弯矩减小至普通环的1/2~1/3,减小的弯矩由邻近环承受,导致邻近环的弯矩增大。基于此,设计计算过程中邻近环的弯矩可考虑取普通环弯矩的2倍,轴力与普通环弯矩保持一致。

3)顶升过程中顶升反力会导致隧道底部受力陡增,设计施工过程中应采取合理的措施削弱顶升反力对隧道底部受力的影响。