叠合层内预埋管线的叠合板的施工优化研究

2022-07-18周海洋谢旭娜

周海洋,谢旭娜

(中铁建设集团有限公司,北京 100040)

预制装配式结构具有建筑设计标准化、构建生产工厂化、施工装配机械化等方面的特征[1],与传统现浇结构相比,能够提高企业的施工效率,缩短施工周期,减少环境污染[2],所以其在工程中的应用日益广泛。钢筋混凝土叠合板作为装配式结构中重要的楼板形式,国内外学者针对其承载性能[3-4]、抗剪能力[5-6]以及新型材料[7]等方面都进行了大量的试验研究,同时也结合实际案例分析了叠合板施工过程中存在的各类质量问题[8-9],邢卫荣[10]指出装配式结构中电气管线的设计还存在诸多难点,但并未就此展开说明。针对此问题,本文通过叠合板的静力加载试验,对其承载能力进行理论计算并结合有限元软件进行数值分析,来探究叠合层内预埋管线对叠合板承载能力的影响,进而提出合理的施工优化方案。

1 试验概述

1.1 试件设计与制作

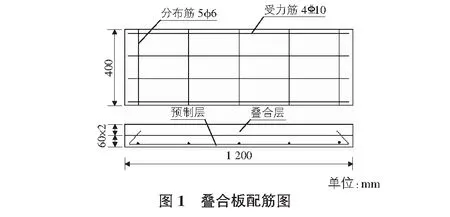

本次试验采用长1 200 mm,宽400 mm,叠合层与预制层的厚度均为60 mm的叠合板试件。试件共分为四组,每组两块,第一组(A组)试件叠合层内不设管线,作为对照组;第二组(B组)叠合层内管线沿板跨方向布置;第三组(C组)叠合层内管线沿斜向45°布置;第四组(D组)叠合层内管线沿板宽度方向布置,管线中心间距均为100 mm。

试件的混凝土强度等级选用C20,预制层内设有受力筋和分布筋,具体配筋如图1所示。

按照上述设计方案进行试件的制作,制作流程主要包括钢筋绑扎、钢筋应变片的粘贴、模板制作、配合比计算以及混凝土浇筑等。制作试件时,应使用剩余材料制作尺寸为150 mm×150 mm×150 mm的立方体试块,便于后续材料强度的测定。

1.2 材料强度测定

试验及理论计算前,应对混凝土和钢筋的强度进行测定。

测得混凝土试块的抗压强度标准值fcu,k为21.7 N/mm2;受力筋的屈服强度为460.81 N/mm2,极限强度为512.12 N/mm2;分布筋的屈服强度为284.43 N/mm2,极限强度为386.32 N/mm2。

1.3 加载设备及加载制度

本次试验使用静力液压加载系统对试件进行三分点加载,加载系统的量程根据后续理论计算来确定。试验时,试件支座一边为固定铰支座,另一边为滑动铰支座。为了避免出现应力集中的现象,两端支座处需放置2 cm厚的钢板,具体加载方式如图2所示。

同时,为测定加载过程中试件各项参数的变化情况,还需设置测点放置百分表和粘贴应变片来进行各项数据的采集。

加载时,整个加载过程分为预加载和正式加载两个部分,预加载是为了使结构各部分接触密实,同时检验仪器设备是否正常工作,便于及时调整。正式加载也应分级进行加载,并按照《混凝土结构试验方法标准》的要求进行[11]。

2 理论计算

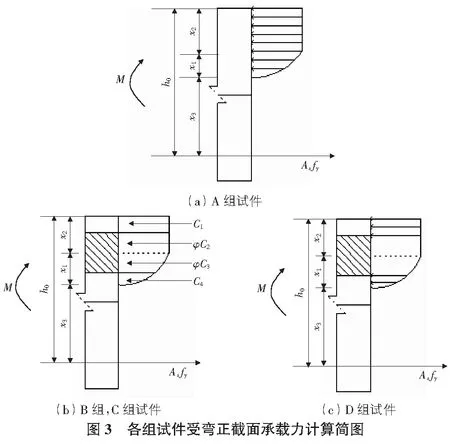

承载力极限状态时各组试件正截面承载力计算简图分别如图3所示。

2.1 A组试件承载力计算

参考图3(a)试件计算简图,根据静力平衡,可得:

∑N=0;

根据弯矩平衡,有:

代入数据可得:MuA=12.93 kN·m。

本次试验采用三分点加载,故试验施加荷载Pu为:

2.2 B组,C组试件承载力计算

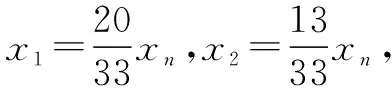

由于B组,C两组试件叠合层中布置了PVC管,计算截面有一定程度的削弱。计算时取管线高度范围内剩余混凝土截面面积与混凝土未被削弱时截面面积的比值为φ,根据图3(b)试件计算简图,其中C1,C2,C3,C4为混凝土截面完整时该层的合力。

φ的值确定如下:

根据静力平衡,可得:

∑N=0,

B组试件:xn=35.89 mm,x1=21.75 mm,x2=14.14 mm,x3=64.11 mm。

C组试件:xn=38.32 mm,x1=23.22 mm,x2=15.1 mm,x3=61.68 mm。

根据弯矩平衡有:

∑M=0,

将各组数据代入可求得MuB=11.74 kN·m,MuC=10.98 kN·m。

同样,用3.1节中的方法,求得PuB=70.43 kN,PuC=64.84 kN。

2.3 D组试件承载力计算

D组试件管线沿试件宽度方向布置,对试件计算截面的削弱程度最大,φ为0,参照图3(c)中的计算简图,建立平衡方程:

N=0,

建立弯矩平衡方程,有:

代入数据得MuD=9.31 kN·m。

同样,进而得PuD=57.69 kN。

2.4 总结分析

通过理论计算,可以看到各组试件极限承载力大小顺序为MuA>MuB>MuC>MuD,这是因为B,C,D组试件的叠合层中均设置有PVC管,而这些管线自身强度远不及混凝土,因此会对试件的承载能力产生不利影响,同时,由于管线的布置形式不同,其对截面的削弱程度也存在差异,可以看到,按照B组试件进行布置时,管线对试件承载能力的影响最小,按照D组试件进行布置时,管线对试件承载能力的影响最大。下面将通过试验对该现象进行验证。

3 试验结果及分析

3.1 试验现象

根据上述试验方案进行加载,汇总试验现象如下:

A组试件破坏现象:A-a,A-b两块板在加载初期,纯弯区段和剪弯区段相继产生少量细小裂缝,随着荷载继续施加,裂缝数量逐渐增多,裂缝逐渐扩展,荷载施加至Pu时,剪弯区段产生一条主要斜向裂缝,荷载接近110%Pu时,跨中裂缝与斜向裂缝延伸至板顶下方,裂缝宽度明显增加,受拉钢筋屈服。

B组试件破坏现象:B-a,B-b两块板在加载初期同样是纯弯区段与剪弯区段相继出现微小裂缝,随后逐渐发展蔓延,荷载加至85%Pu时,剪弯区段产生斜裂缝,随后跨中裂缝与斜裂缝延伸至板顶下方,裂缝宽度超过1.5 mm,构件破坏。

C组试件破坏现象C-a,C-b两块板加载前中期试验现象与A组类似,荷载接近极限荷载时,跨中裂缝延伸至板面附近,随后裂缝宽度过大,挠度突变,试件破坏。

D组试件破坏现象:D-a,D-b两块板在加载初期现象与A组类似,加载至80%Pu时,剪弯区段出现斜向裂缝,随后裂缝继续延伸,荷载加至95%Pu时,跨中受压区混凝土出现裂纹,荷载接近Pu时,裂缝宽度超过1.5 mm,加载结束。

3.2 试验极限荷载及分析

通过试验,可得出各组试件的极限荷载,每组试件的极限荷载取同组内两块板的平均值,结果如表1所示。

表1 各组试件的试验极限荷载

通过表1中数据可以看到,与A组试件相比,其余三组试件的极限承载力都有不同程度的降低,其中B组试件的极限承载力降低幅度最小,D组试件的极限承载力降低幅度最大,C组试件的极限承载力降低幅度位于两者之间。因为在叠合层内设置管线会使叠合层混凝土产生空腔,导致受压区混凝土截面的削弱,进而影响板的承载能力,当管线的布置方式不同时,产生空腔的面积也存在差异,故对板承载能力的影响程度不同。同时,可以看到试验所得各组试件的极限荷载与理论值存在一定的出入,这是因为在理论计算时对板做了各项假定,而这与实际情况存在一定偏差,此外,试验过程中也存在诸多干扰因素,会造成一定的试验误差,但可以看到,试验所得各组试件的极限荷载的大小变化情况与理论值一致,能够予以验证。

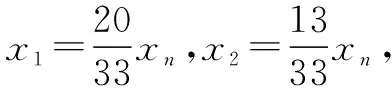

3.3 试件跨中挠度、应变结果及分析

根据试验时测得的试件各项数据,绘制各项参数随荷载的变化曲线如图4,图5所示。

通过图4,图5可以看到,在同一荷载作用下,各组试件的跨中挠度和混凝土应变值均不相同,说明管线的存在会导致试件的变形增大,且管线布置方式不同,其引起的增大量也不同,若记增大量为δ,则有δB<δC<δD,可以看到,其变化规律与极限荷载一致。

通过试验,对比分析各组试件的极限荷载、跨中挠度、混凝土应变等各项参数,发现叠合层中管线的存在会对板的承载能力产生不利影响,且影响程度与管线排布方式有关,因此,在施工时需对管线的排布进行合理设计。

3.4 ABAQUS数值计算

为了进一步了解电气管线埋设高度对叠合板承载能力的影响,将试件内管线下移至叠合面处,借助ABAQUS软件建立管线下移后的叠合板模型,并进行有限元计算。

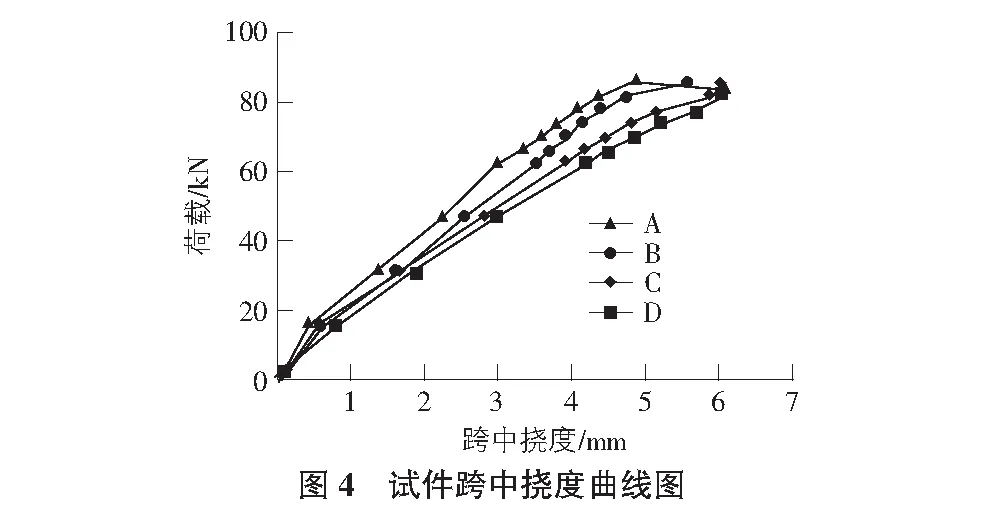

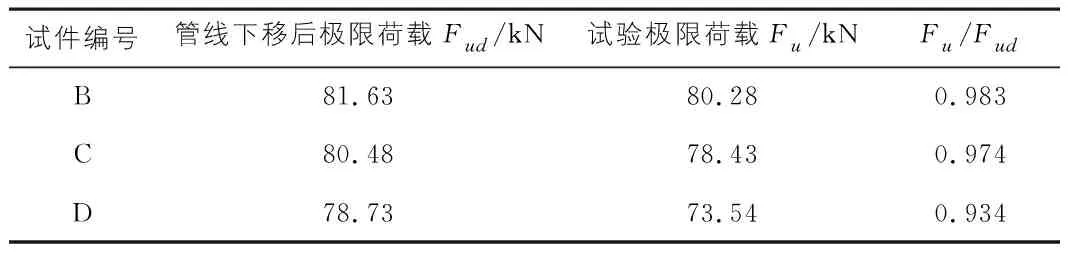

分析计算结果,将管线下移之后各组试件的极限荷载记为Fud,结果如表2所示。

表2 管线下移后极限荷载与原试验极限荷载对比

根据表2可以看到,管线下移之后各组试件的极限承载力都有所增加,这是因为在板受力过程中,试件截面的中和轴逐渐上移,受压区高度逐渐减小,管线造成的空腔所带来的影响也越来越小,所以当管线高度较低时,对板的承载能力的影响就较小。同时,可以看到,管线高度降低之后,各组试件中管线对试件承载力的影响程度与试验现象一致。

4 结语

通过计算不同管线埋设方式下叠合板的极限承载力,开展静力试验,分析实验结果,发现叠合层内布置的各类电气管线会降低叠合板的承载能力,且降低程度与管线的布置方式有关;利用ABAQUS建立改变管线高度的有限元模型,发现管线高度越低,所引起的不利影响越小。因此,在实际工程中应注意以下几点:

1)在设计管线排布方案时,应尽量使管线沿板跨度方向布置。

2)在设计管线排布方案时,尽量避免排布多层管线,出现交叉重叠。

3)施工时尽量使管线紧贴叠合面,同时应采取固定措施,避免后续施工过程中管线的上浮。